碳纤维经编针织复合材料钻孔过程有限元建模与实验研究

陈晓川,卞显力,韩 森

(东华大学机械工程学院智能制造研究所,上海201620)

1 引言

碳纤维经编针织复合材料是以双轴向经编针织物为增强相再经树脂复合而成。该材料不仅具有强度高、热容量小等特点。而且由于针织纱对碳纤维的束缚作用,提高了复合材料的整体性能,而且该材料剪切强度更高且不易出现分层[1]。但该材料同时具有硬度大,力学性能呈现各向异性等特点,在切削加工过程中会加快刀具表面的磨损,难以保证工件的加工质量[2]。

在对碳纤维复合材料进行钻削试验的研究中,文献[3]通过对单向碳纤维增强复合材料进行切削试验研究,发现纤维方向与刀具运动方向平行时,会获得更好的工件质量。文献[4]提出材料性质、切削参数、刀具几何参数等因素会影响碳纤维复合材料钻削加工过程临界轴向力的大小。而临界轴向力的大小会影响材料的加工质量,当临界轴向力小于钻削轴向力时,材料会出现缺陷[5,6]。文献[7]通过对比不同的涂层刀具钻削加工试验,发现涂层材料会影响钻削切削力的变化。在碳纤维复合材料钻削加工过程的研究中一般采用实验方法进行宏观分析,也可以使用有限元方法模拟钻削加工过程。文献[8]以小直径麻花钻为研究对象,对钻削加工过程进行模拟分析,分析了小直径麻花钻钻削时的受力和磨损情况,并与实验结果进行对比验证模型的正确性。文献[9]以碳纤维复合材料作为研究对象,通过使用有限元的方法探究其钻削加工过程,得到钻削力的变化趋势。

为了提高碳纤维经编针织复合材料的加工质量和效率,有必要对其钻削加工过程进行分析。通过对碳纤维经编针织复合材料的细观结构进行分析,利用有限元软件ABAQUS建立了其有限元模型,并分析钻削过程中转速与进给速度对轴向力的影响,最后与实验结果进行对比验证模型的可行性,为工程应用提供了仿真方法和依据。

2 碳纤维经编针织复合材料结构分析

2.1 复合材料细观结构

轴向经编针织物是由三部分组成,分别是经纱、纬纱和针织纱,其中经纬纱系统是由碳纤维束通过0°/90°的正交方式制成,而针织纱一般采用高强涤纶针织纱作为增强纱线,通过经编方式绑缚在碳纤维束铺层的0°,90°和±θ°(30°≤θ°≤90°)方向上。其功能主要是防止经纬纱出现厚度方向的相对滑移进而保证织物结构的稳定。通过复合工艺将轴向经编针织物与树脂进行复合,其中经纱、纬纱和针织纱将被树脂粘固在一起,进而碳纤维经编针织复合材料制备完成。其三维几何,如图1所示。

图1 碳纤维经编针织复合材料三维几何图Fig.1 Three-Dimensional Geometrical Diagram of Carbon Fiber Warp Knitted Composite

2.2 细观结构简化

由于轴向经编针织物细观结构非常复杂,若直接采用细观结构进行有限元分析将会造成计算效率的降低,所以有必要对复合材料进行细观结构的简化。

(1)基本假设

对复合材料进行细观结构简化之前,需要作以下假设[10]:

a纱线中,纤维是连续的且相互平行的。

b复合材料在复合成型时,其纱线完全浸润且均匀地分布在树脂基体之中。

c纱线与基体粘结完善,无相对位移。

d忽略残余应力应变和环境对复合材料的影响。

(2)简化方法

碳纤维经编针织复合材料是由4层轴向经编针织物采用正交的方法进行叠放后与树脂进行复合制成。在对复合材料进行细观结构建模时,可以把针织纱的力学性能转化到树脂上,进而提升树脂对材料整体的力学作用。针织纱经转化后,其体积也相应的转入树脂内。由于针织纱以相同的铺排角绑缚在碳纤维束上,所以转化后的树脂(“基体”)其力学性能可以等效为单向复合材料进行求解。其细观结构简化分析思路,如图2所示。

图2 碳纤维经编针织复合材料细观结构分析思路Fig.2AnalysisonTheMicrostructureofCarbonFiberWarpKnitting Composite

3 钻削有限元仿真

3.1 碳纤维经编针织复合材料钻削有限元模型建立

通过对复合材料细观结构的简化,可建立其有限元简化模型。通过使用ABAQUS用户子程序VUMAT定义材料本构模型,然后模拟碳纤维经编针织复合材料钻削加工过程。图3(a)为复合材料细观简化模型图,其中材料的尺寸为10mm×10mm×4mm,经纬纱为10mm×2mm×1mm,基体部分为10mm×0.5mm×1mm。钻头材料是直径为4mm的PCD麻花钻,根据实际尺寸建立钻头有限元模型,如图3(b)所示。

图3 碳纤维经编针织复合材料钻削有限元模型Fig.3 Finite Element Model of Carbon Fiber Warp Knitting Composite Drilling

3.2 材料参数

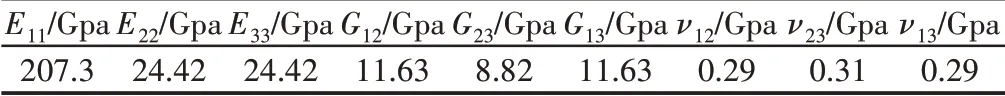

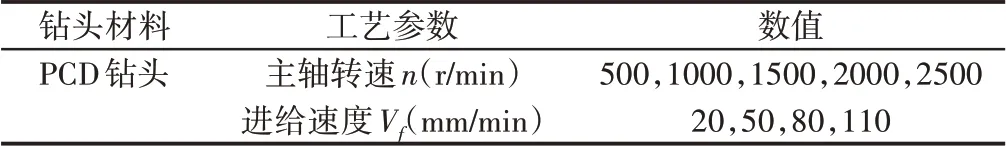

碳纤维束,树脂以及PCD钻头的材料参数如表1、表2、表3所示,表4为转化后树脂(“基体”)的材料参数。

表1 碳纤维束的材料参数Tab.1 Material Parameters of Carbon Fiber Bundle

表2 树脂材料参数Tab.2 Resin Material Parameters

表3 PCD钻头的材料参数Tab.3 Material Parameters of PCD Drill Bits

表4 “基体”的材料参数Tab.4 Material Parameters of the'Matrix'

其中E11、E22、E33是有限元模型中坐标方向为x,y,z的弹性模量,同理,G12、G23、G13是其xy、yz、xz方向二维平面内的剪切模量,ν12、ν23、ν13是其xy、yz、xz方向二维平面内的泊松比,ρ是材料的密度。

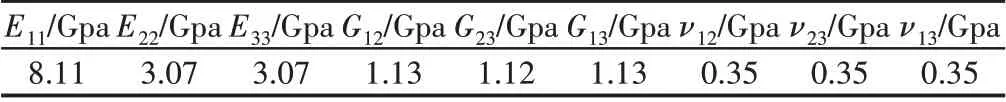

3.3 材料失效准则

在材料失效过程中,碳纤维材料与金属材料有所不同,碳纤维复合材料在加工过程中经常伴随着基体开裂,当纤维受拉时会出现纤维的断裂破坏,当纤维受压时会出现纤维的弯曲破坏。本文以Hashin准则作为判断材料的失效标准,其失效参数如表5所示。

表5 碳纤维经编针织复合材料的Hashin失效准则参数Tab.5 Hashin Failure Criterion Parameters of Three-Dimensional Biaxial Warp Knitted Composites

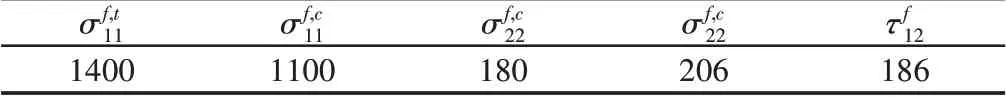

3.4 有限元分析过程

钻削过程属于弹塑性分析,需要使用线性减缩积分单元,其中工件部分采用C3D4三维实体单元,钻头部分采用C3D8R刚体单元。为了方便读取数据以及设置边界条件,需在钻柄中间设置参考点,对其施加主轴转速和进给速度,相关切削参数如表6所示。钻头与复合材料的相互作用类型设置为“面面接触”,其中切向摩擦系数为0.3;将“基体”和碳纤维束之间的接触设置为粘结,碳纤维束之间的接触设置为“通用接触”。边界条件,如图4所示。

图4 边界条件设置图Fig.4 Boundary Condition Setting Diagram

表6 切削参数的选择Tab.6 Selection of Cutting Parameters

3.5 有限元结果分析

根据钻削过程中钻头与工件的相互位置关系,可以将碳纤维经编针织复合材料钻削仿真分为四个阶段,如图5所示。

图5 钻孔的各个阶段示意图Fig.5 Schematic Diagram of Each Stage of Drilling

当主轴转速n=500r/min,进给速度f=110mm/min时,钻削过程中Z向轴向力变化曲线如图6所示,从图中可以看出:在a-b段,随着钻头逐渐钻进碳纤维经编针织复合材料,Z向轴向力曲线先增长剧烈,接着缓慢上升。这是因为在钻削过程的初始阶段只有钻头横刃进行切削,此时轴向力的50%以上集中在横刃处[11];当钻头主切削刃完全进入复合材料中时,Z向轴向力曲线逐渐趋于稳定,如图中b-c段所示;c-d段为钻头穿透复合材料底层阶段,由于此时钻削过程中的会产生较大振动,其轴向力变化趋势具有较大的波动;d-e段为钻头完全穿透复合材料阶段,此时轴向力的不断降低直至为零。

图6 仿真Z向轴向力随时间的变化Fig.6 Simulation of Z-Direction Axial Force with Time

4 碳纤维经编针织复合材料钻削实验

4.1 钻削过程实验材料及数据采集过程

实验以碳纤维经编针织复合材料作为钻削对象,复合材料板厚度为4mm。实验刀具是直径为4mm的PCD标准麻花钻头,如图7所示。

图7 实验刀具Fig.7 Experimental Tool

加工设备采用了上海第四机床厂研发的XH714型立式加工中心,其轴向力测量系统分别由测力仪、电荷放大器以及数据采集卡组成。钻削过程中轴向力采集过程为:钻头产生的力信号通过测力仪转化为电信号,再由电荷放大器放大为可测量电信号,并由数据采集卡转换为计算机可识别的数字信号,其测量系统如图8所示。最终通过切削力显示系统记录钻削过程中X、Y、Z三个方向的轴向力数据。

图8 轴向力测量系统Fig.8 Axial Force Measurement System

4.2 实验结果与分析

主轴转速n=500r/min,进给速度f=110mm/min时,碳纤维经编针织复合材料钻削实验所测轴向力曲线。通过对比图9和图6可以看出,仿真与实验轴向力曲线变化趋势一致,进而证明了仿真模型建立的准确性,如图9所示。

图9 实验Z向轴向力变化Fig.9 Z-Direction Axial Force Variation in the Experiment

进给速度与主轴转速对碳纤维经编针织复合材料钻削过程Z向轴向力的影响情况,通过对比分析可以看出进给速度与主轴转速均会影响轴向力的变化。当主轴转速一定时,轴向力的大小与进给速度呈正相关,当进给速度一定时,轴向力的大小与主轴转速呈负相关。在主轴转速为500r/min时,将进给速度为20mm/min时的轴向力平均值与进给速度为50mm/min、80mm/min、110mm/min作对比可以看出,轴向力分别减小了13.4%、42.7%、55.7%;而在进给速度为20mm/min时,将主轴转速为500mm/min时的轴向力平均 值 与 主 轴 转 速 为1000mm/min、1500mm/min、2000mm/min、2500mm/min作对比可以看出,轴向力分别增大了8.5%、15.6%、21.4%、26.8%。通过分析进给速度与主轴转速对轴向力的影响,可以看出,进给速度的影响要大于主轴转速。在实际加工过程中,可以通过调节进给速度的大小进而减缓钻削轴向力的变化趋势,更有助于提高加工效率和加工质量,如图10所示。

图10 进给速度和主轴转速对Z向轴向力的影响Fig.10 Effect of Feed Rate and Spindle Speed on Z-Direction Axial Force

5 结论

利用有限元软件ABAQUS联合其子程序VUMAT建立了碳纤维经编针织复合材料钻削有限元模型,采用Hashin Damage破坏准则进行钻削过程有限元仿真,并使用PCD麻花钻对该复合材料进行钻削实验,结果显示,有限元仿真Z向轴向力大小以及变化趋势与实验结果具有较好的一致性,验证了模型的准确性,对实际钻削具有一定指导作用。