不同工况下的双螺旋输送机离散元仿真分析

张秋霜,万 卉,胡国明,戴恩亮

(武汉大学动力与机械学院,湖北 武汉430072)

1 引言

螺旋输送机因运行稳定、具有高输送效率等特点而广泛应用于农业、化工、电力等领域的连续输送设备[1]。螺旋输送机具有多种类型及规格,其中单螺旋输送机与双螺旋输送机是最常见的两类。国内外学者对螺旋输送机进行了广泛研究:文献[2]研究了输送机长度、颗粒可以粒径和螺旋结构等因素在螺旋输送机输送混合物料时对其混合性能的影响,并说明离散元法(DEM)[3]的数值模拟结果与实验分析结果较为一致,论证了离散元法在输送机仿真应用方面的合理性;文献[4]基于DEM引入周期边界模型,预测了不同输送倾角的螺旋输送机的输送能力和功率消耗;文献[5]基于DEM研究了摩擦系数对水平螺旋输送机内物料运动的影响。以上研究是对单螺旋输送机进行的,但对双螺旋输送机分析的文献较少。

双螺旋输送机结构与形式多样,一般由两根同向旋转啮合的螺杆组成,这种结构可以防止螺杆因粘上一层物料而导致输送效率降低。双螺旋输送机喂料精度高、自洁性好,适合运输流动性差的物料。然而因难以通过实验获得其内部复杂的受力情况与颗粒运动形态[6],人们对双螺旋输送机的破坏形式和位置了解甚少,对其结构的改进基本是遵循破坏后再改进的原则。因此,本文以水平双螺旋输送机为对象,采用离散元法仿真,研究了不同螺旋转速和填充率对输送机内运动形态、输送量、螺旋轴扭矩、颗粒与壳体壁面碰撞时造成的能量损失以及螺旋叶片的受力情况,以期为双螺旋输送机的工况选择、设计和研究提供一定的参考依据。

2 双螺旋输送机的数值仿真模型设置

2.1 离散元法及其接触模型

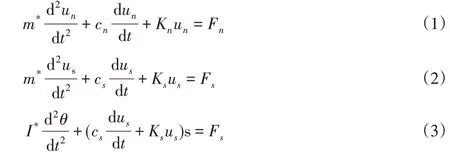

决定力-位移关系的接触模型与牛顿运动定律是离散元法的原理基础。接触模型不同,力-位移方程也有所不同。本文选用了Hertz-Mindlin接触模型,其力-位移方程如下所示:

式中:m*—两接触颗粒的等效质量;I*—等效转动惯量;θ—颗粒旋转角度;un和us—颗粒间法向和切向相对位移;s—颗粒间旋转半径;Fn和Fs—颗粒所受外力的法向分量和切向分量;Kn和Ks、cn和cs—此接触模型中的法向、切向弹性系数,法向和切向阻尼系数;M—颗粒所受外力矩。同时,由牛顿第二定律,可得到每个颗粒的运动方程:

式中:u—颗粒的总位移;m—颗粒质量;I—转动惯量;ΣF—颗粒在质心处受到的合外力;ΣM—合外力矩。

颗粒所受作用力可由公式(1)、(2)和(3)求得,新的颗粒位移可由公式(4)求得,作用力与位移反复迭代便可得到任意时刻颗粒的运动和受力情况。

2.2 双螺旋输送机仿真模型的建立

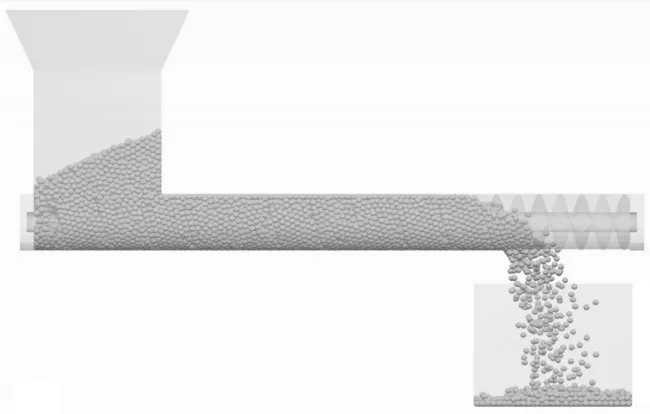

利用SolidWorks建立了双螺旋输送机的数值仿真模型,仿真对象的结构型式与某实验双螺旋输送机[7]类似,其局部结构如图1所示,并将其导入离散元软件EDEM中进行仿真。图1中驱动轴径d1为59mm,螺旋叶片直径d2为165mm,螺距t为120mm,两驱动轴的轴心距L为146mm,两螺旋叶片间错位量S为60mm,两螺旋叶片间交叠量A为19mm,螺旋叶片厚度以及叶片与外壳的间隙值均为1mm。双螺旋输送机整体仿真模型主视图,如图2所示。

图1 双螺旋输送机数值仿真模型的局部结构图Fig.1 Local Structure Sketch of the Numerical Simulation Model of Double Screw Conveyor

图2 双螺旋输送机整体仿真模型主视图Fig.2 Front View of the Simulation Model of Double Screw Conveyor

2.3 数值模拟的参数设置

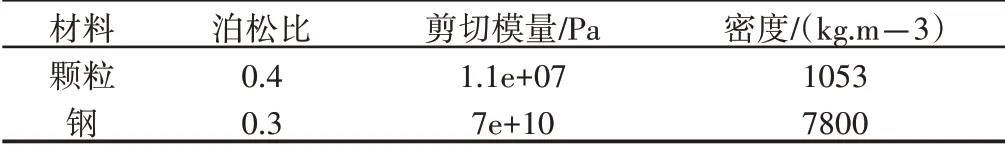

仿真采用周期性边界,颗粒物料以直径为8 mm的球形颗粒近似表征,。双螺旋输送机的整体材料为钢,颗粒的材料参数以及颗粒与几何体间的接触参数,如表1~表2所示。

表1 颗粒与钢的材料参数Tab.1 Material Parameters of Particles and the Steel

表2 颗粒与几何体的接触参数Tab.2 Contact Parameters of Particles and the Geometry

3 仿真结果与结果分析

在螺旋转速为100 rpm,填充率分别为25%、35%、45%和55%;与填充率35%,螺旋转速分别为50、100、150和200 rpm的条件下,对双螺旋输送机进行离散元仿真,并对相应的仿真结果进行了分析。

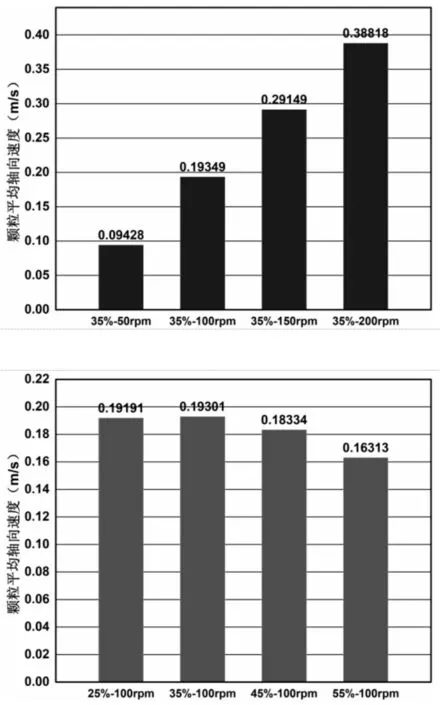

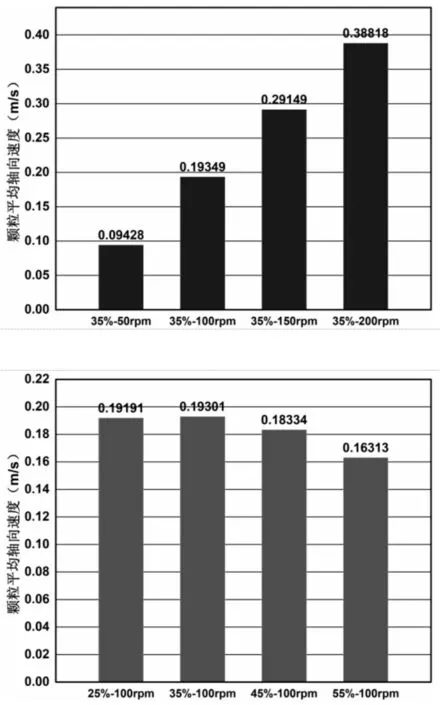

3.1 双螺旋输送机内颗粒轴向与圆周速度

影响输送机输送量的因素很多,其中最主要的因素是颗粒轴向速度[8]。如图3(a)所示,在一定填充率下,提高螺旋转速可以较为明显的提升颗粒的轴向速度,颗粒平均轴向速度随着螺旋转速的增加几乎呈线性增长,但增长速率逐渐下降;由图3(b)可知,在一定螺旋转速下,填充率对颗粒轴向速度影响不大,颗粒平均轴向速度先是增长缓慢,在填充率为35%时达到最大值后开始逐渐下降。仿真结果表明,双螺旋输送机与单螺旋输送机[9]输送颗粒的轴向速度具有相似的特性。

图3 (b)不同填充率下颗粒平均轴向速度Fig.3(b)Average Axial Velocity of Particles under Different Filling Ratios

图3 (a)不同螺旋转速下颗粒平均轴向速度Fig.3(a)Average Axial Velocity of Particles under Different Screw Rotational Speeds

在X-Y坐标平面下,截取了不同螺旋转速和填充率下的输送机相同位置处的颗粒轴向速度分布图,图中红色代表最大速度,蓝色代表最小速度。图4表明,不同螺旋转速和填充率下,双螺旋输送机内颗粒轴向速度具有相似的分布特性,呈现两轴中间速度大、两边轴与壳体壁间速度小的分布形态。并且由图4-a可以明显看出,螺旋转速增大,颗粒轴向速度也随之增大;图4-b则反应出填充率对颗粒轴向速度的影响不太显著,与上述数据结果一致,如图4所示。

图4 (a)不同螺旋转速下颗粒轴向速度分布图Fig.4(a)Distribution of Particle Axial Velocity under Different Screw Rotational Speeds

图4 (b)不同填充率下颗粒轴向速度分布图Fig.4(b)Distribution of Particle Axial Velocity under Different Filling Ratios

颗粒平均圆周速度相较于平均轴向速度低了两个数量级,表明双螺旋输送机内颗粒速度以轴向速度为主,与实验双螺旋输送机的结果一致[7],符合其适合运输流动性差物料的特性。图5-a显示,在一定的填充率下,随着螺旋转速的增大,颗粒平均周向速度也逐渐增大,且当螺旋转速为200 rpm时,因颗粒所受离心力增大导致增长速率明显加快,对颗粒轴向运动的阻碍也会大大增加,从而影响输送效率;图5-b表明,在一定的螺旋转速下,填充率由25%到35%时,颗粒圆周速度有增大的趋势,但之后随着填充率的增大,其对颗粒圆周速度的影响不大,这是由于随着填充率的增大,壳体底部的颗粒床厚度也随之增加,如图5所示。

图5 (a)不同螺旋转速下颗粒平均周向速度Fig.5(a)Average Circumferential Velocity of Particles under Different Screw Rotational Speeds

图5 (b)不同填充率下颗粒平均周向速度Fig.5(b)Average Circumferential Velocity of Particles under Different Filling Ratios

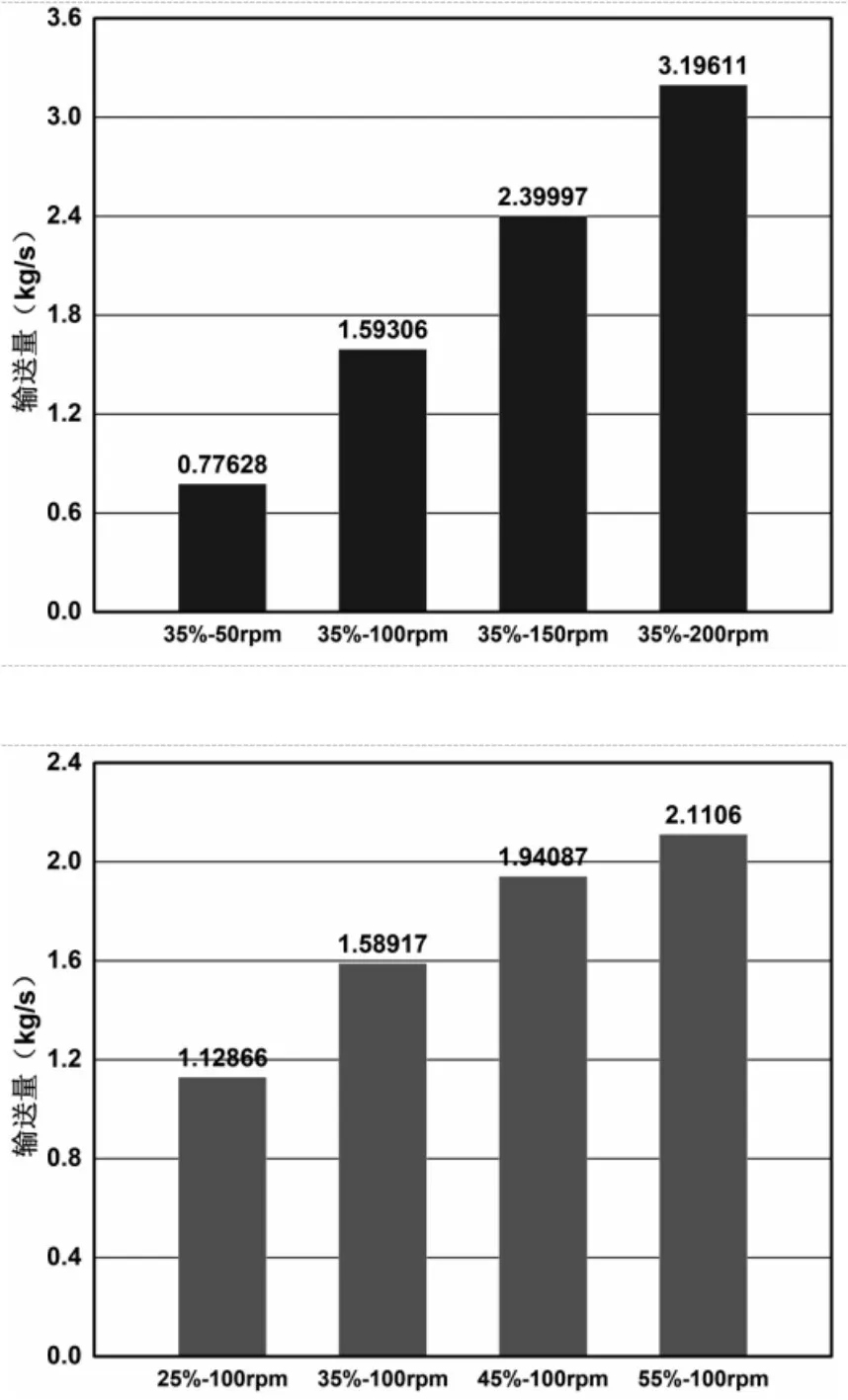

3.2 双螺旋输送机输送量

输送量是衡量螺旋输送机输送效率的一个重要指标。由图6(a)可知,在一定填充率下,输送量随螺旋转速的增加而增加,而转速为200 rpm时,增幅由55.7%降到了33.2%。这是因为当转速过大时,因离心力作用而外抛的颗粒也会逐渐增多,导致输送量增量减小。

在一定螺旋转速下,提高填充率,输送量也会增大,但增长速率逐渐降低,尤其当填充率超过45%时,输送量涨幅大大减小,由22.1%直接降到8.7%,这是由于填充率增大,颗粒轴向力有所减小,输送动力降低,如图6(b)所示。

图6 (b)不同填充率下螺旋输送机输送量Fig.6(b)Conveying Capacity of Screw Conveyor under Different Filling Ratios

图6 -a不同螺旋转速下螺旋输送机输送量Fig.6-a Conveying Capacity of Screw Conveyor under Different Screw Rotational Speeds

3.3 螺旋轴扭矩和颗粒能量损失

扭矩是判定螺旋输送机输送功率的重要依据。由图7(a)可知,提高螺旋转速,双螺旋输送机的螺旋轴扭矩也随之增大,从而增大螺旋输送的功耗。由图7(b)可知,增大填充率也会增大螺旋轴扭矩,且相较于螺旋转速,填充率对螺旋轴扭矩的影响较大,这是因为填充率增加,每个螺距内输送物料增加,输送机需要更大的扭矩带动螺旋轴转动,功率消耗也会大大增加。仿真结果显示,双螺旋输送机与单螺旋输送机[10]所受扭矩具有相似的特性。

图7 (a)不同螺旋转速下螺旋轴扭矩Fig.7(a)Torque of the Screw under Different Screw Rotational Speeds

图7 (b)不同填充率下螺旋轴扭矩Fig.7(b)Torque of the Screw under Different Filling Ratios

颗粒与边界间的能量损失在一定程度上反应了颗粒与壳体间的碰撞情况。图8(a)表明,提高螺旋转速和填充率都会加大颗粒的能量损失,尤其当螺旋转速为200 rpm时,增幅由之前的下降开始回升,从46.8%上升到64.3%,说明颗粒与壳体间的碰撞次数大大增加,从而使颗粒能量损失增多。由图8(b)可知,随着填充率逐渐增大,颗粒能量损失也逐渐增大。

图8 (a)不同螺旋转速下颗粒能量损失Fig.8(a)Energy Loss of Particles under Different Screw Rotational Speeds

图8 (b)不同填充率下颗粒能量损失Fig.8(b)Energy Loss of Particles under Different Filling Ratios

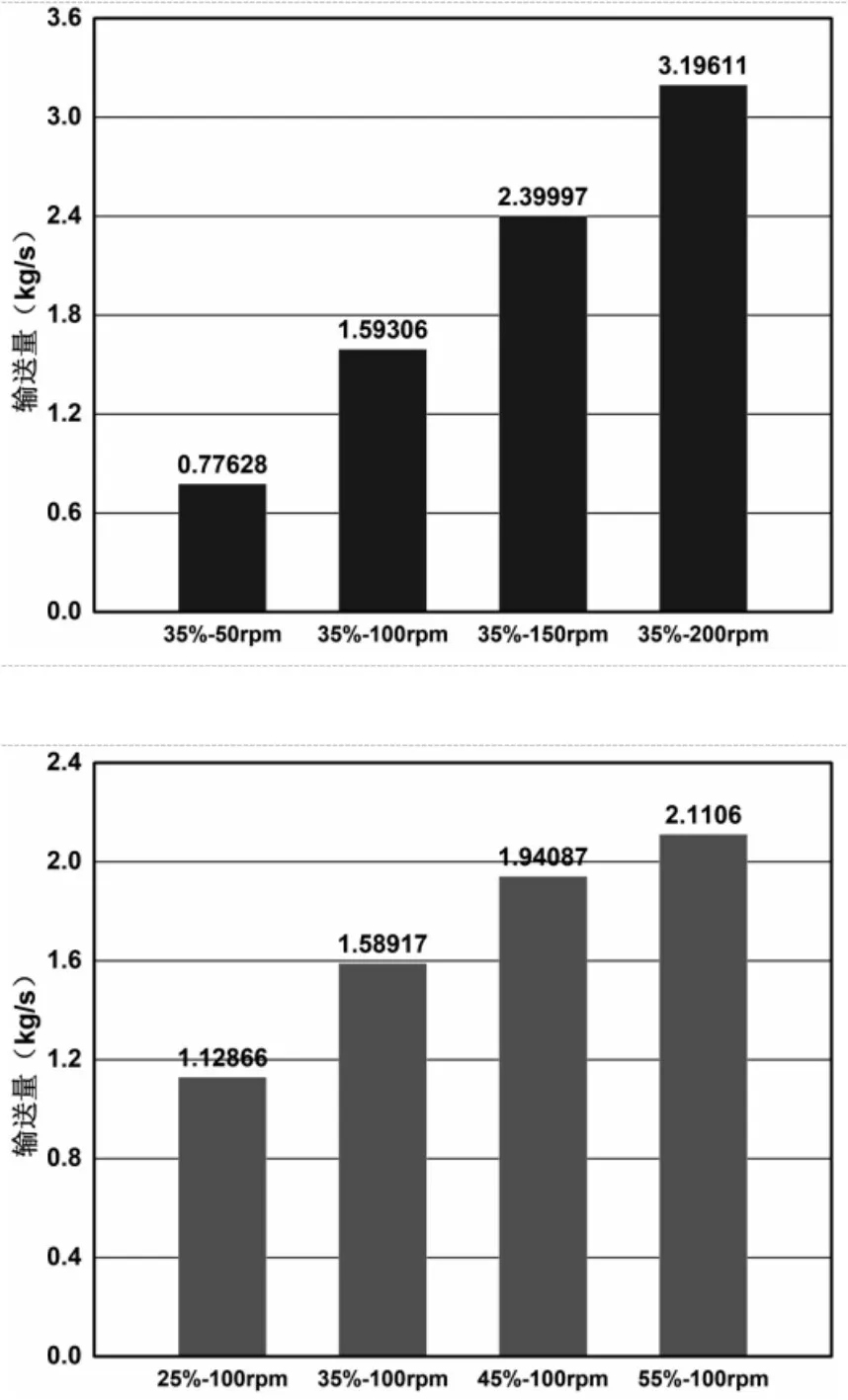

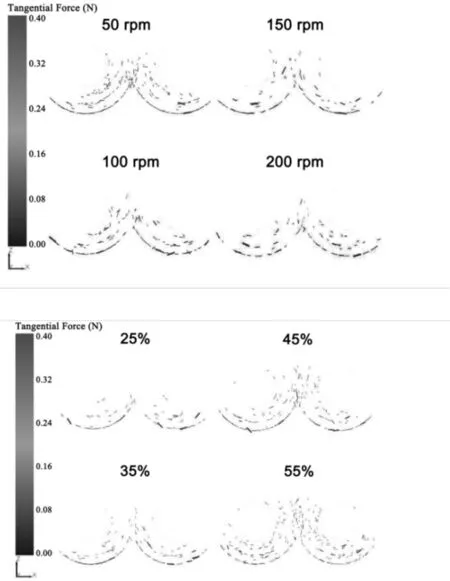

3.4 双螺旋输送机螺旋叶片受力情况

螺旋叶片是决定螺旋输送机使用寿命的关键部件。如图9~图10所示,在不同螺旋转速和填充率下,螺旋叶片所受法向力与切向力变化几乎具有相同的趋势,即:在填充率为35%时,随着螺旋转速的增大,螺旋叶片所受法向力与切向力也逐渐增大,从而导致叶片的磨损加剧;在螺旋转速为100 rpm时,随着填充率的增大,螺旋叶片所受法向力与切向力也有增大的趋势,并且当填充率为55%时,增大速率急剧加快。因此要对螺旋输送机的转速和填充率进行一定的限制。

图9 (a)不同螺旋转速下螺旋叶片所受法向力Fig.9(a)Normal Force around Screw Blades under Different Screw Rotational Speeds

图9 (b)不同填充率下螺旋叶片所受法向力Fig.9(b)Normal Force around Screw Blades under Different Filling Ratios

图10 (a)不同螺旋转速下螺旋叶片所受切向力Fig.10(a)Tangential Force around Screw Blades under Different Screw Rotational Speeds

图10 (b)不同填充率下螺旋叶片所受切向力Fig.10(b)Tangential Force around Screw Blades under Different Filling Ratios

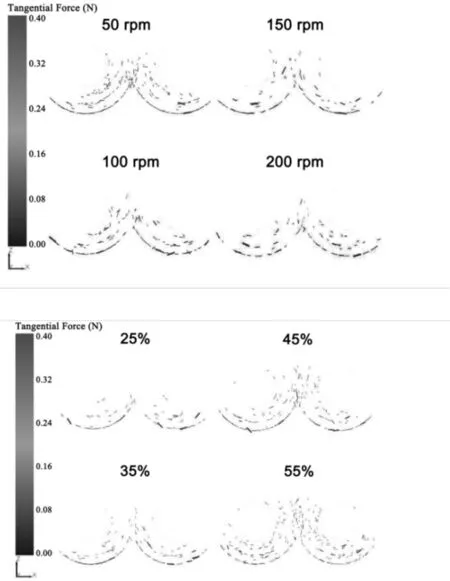

截取了双螺旋输送机在X-Z坐标平面不同螺旋转速和填充率下的同一位置处螺旋叶片所受法向力和切向力分布图。图中表明螺旋叶片所受的法向力和切向力沿叶片径向方向呈现一定的分布规律:螺旋叶片受力主要集中在与Y轴平行的底部与两螺旋叶片交叠处之间,且离叶片中心越远,螺旋叶片受到的法向力和切向力越大,并在叶片边缘处达到最大值。这一现象表明,螺旋叶片在边缘处受到的冲击和磨损作用最大。因此双螺旋输送机螺旋叶片边缘较易发生点蚀和磨损破坏,由作用力与反作用力可知颗粒也易在此处发生破碎和磨损。仿真表明,实际观察到的输送机的破坏形式[11]与颗粒易发生磨损和破碎的部位也适用于双螺旋输送机,如图11~图12所示。

图11 (a)不同螺旋转速下螺旋叶片所受法向力分布Fig.11(a)Distribution of Normal Force around Screw Blades under Different Screw Rotational Speeds

图11 (b)不同填充率下螺旋叶片所受法向力分布Fig.11(b)Distribution of Normal Force around Screw Blades under Different Filling Ratios

图12 (a)不同螺旋转速下螺旋叶片所受切向力分布Fig.12(a)Distribution of Tangential Force around Screw Blades under Different Screw Rotational Speeds

图12 (b)不同填充率下螺旋叶片所受切向力分布Fig.12(b)Distribution of Tangential Force around Screw Blades under Different Filling Ratios

4 结论

在不同螺旋转速和填充率的工况下,对双螺旋输送机进行离散元仿真,获取其内颗粒轴向速度和圆周速度,螺旋轴扭矩及螺旋叶片的受力情况,并分析了对其性能的影响,对双螺旋输送机的工况和结构选择有一定参考价值。在不同的工况参数下,仿真结果分析表明:

(1)增大螺旋转速可以较为明显的提升双螺旋输送机内颗粒的轴向速度;而填充率对颗粒轴向速度影响较小,并且当填充率超过35%时,颗粒轴向速度有减小的趋势,导致输送动力有所下降。此外,提高螺旋转速,颗粒的周向速度也会随之增大,影响输送效率;而当填充率超过35%后,对颗粒周向速度的影响不大。

(2)提高螺旋转速和增大填充率都可以较为明显的提升双螺旋输送机的输送量,但当螺旋转速过高时,颗粒与外壳和螺旋叶片间的磨损也会加剧;当填充率过大时,输送量的增幅会大大减小,同时输送颗粒所需的输送扭矩增加,消耗功率增加,因此选择双螺旋输送机的螺旋转速和填充率最好不宜过大。

(3)增大螺旋转速和填充率,双螺旋输送机的螺旋轴扭矩也会随之增大,仿真结果表明,双螺旋输送机与单螺旋输送机所受扭矩具有相似的特性。此外,增大螺旋转速和填充率也都会增大颗粒的能量损失,尤其当螺旋转速过高时,颗粒能量损失的速率明显加快。因此为减少颗粒与壳体壁碰撞造成不必要的能量损失,并且减少因碰撞给输送机外壳造成的磨损,应对双螺旋输送机的螺旋转速和填充率进行一定的限制。

(4)螺旋叶片所受法向力与切向力随着螺旋转速的增大而增大,当填充率超过45%时,法向力与切向力上升速度加快,从而使叶片所受的法向冲击和切向磨损更加剧烈。螺旋叶片受力主要集中在与Y轴平行的底部与两螺旋叶片交叠处之间,且叶片边缘处所受法向力与切向力最大,在此处最易受到冲击与磨损。