湿式离合器对偶钢片磨损机理研究

张志刚,李佳雪,张子阳,梁美林

(1.重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400054;2.宁波圣龙(集团)有限公司,浙江 宁波 315100;3.重庆铁马工业集团有限公司,重庆 400054)

对偶钢片是湿式离合器的关键部件,其磨损性能直接影响离合器的安全性和可靠性,特别对于中重型湿式离合器而言,其工况大多以高速、高载为主,使用过程中,对偶钢片与摩擦片滑摩容易出现严重的磨损现象,导致离合器工作性能下降,甚至失效,因此实际工程中要求对偶钢片具有良好的耐磨性能。目前,国内外学者主要通过理论分析与实验验证相结合的方法分析对偶钢片局部热点处的微观结构变化,通过翘曲变形试验确定不同的载荷分布与不同的翘曲变形之间的关系,对摩擦副的温度及应力变化规律进行分析,并确定对偶钢片的热失效机理[1-5]。在实际应用中,学者对其磨损失效机理的研究相对较少。对偶钢片滑摩过程中,沿径向受力不均匀[6],微凸体反复滑摩产生的磨屑在对偶钢片表面滑擦,使其表面形成深浅不一的犁沟。同时,滑摩表面材料出现塑性变形并软化,微凸体在高温高压下发生粘着,表面与亚表面出现裂纹[7-8],裂纹扩展,出现疲劳剥落,因此其滑摩表面沿径向产生不同程度的磨损。针对对偶钢片的磨损现象,有学者通过扫描电子显微镜(SEM)观察磨损表面的微观形貌,并判断其磨损机理[9],但并未对其表面成分变化进行具体研究。实际上,滑摩过程中产生的摩擦热及塑性变形,会引起接触表面的成分演变。对偶钢片抗塑性变形能力及生成氧化层的速度,直接关系到摩擦副间的真实接触面积及磨损程度,严重影响摩擦副的可靠性,造成摩擦副功能丧失,影响离合器寿命,甚至引起安全问题,因此研究对偶钢片接触表面磨损后的微观结构及成分变化至关重要。

本文针对以上研究的不足,对某车在实际坡道上进行了道路试验。针对实际工况下的湿式离合器对偶钢片磨损情况,在表征对偶钢片表面磨损形貌的基础上,对其磨损剖面进行了形貌观察,并对剖面在磨损过程中的成分演变进行了检测,分析对偶钢片的磨损失效机理。

1 试验

某湿式DCT 内离合器摩擦副实物如图1 所示,包含5 副对偶钢片和4 副摩擦片,将对偶钢片由压盘向活塞依次编号为#1、#2、#3、#4、#5。对偶钢片采用SPCC 钢,其成分见表1。样件经过退火处理,得到的微观组织结构如图2 所示。由图2 可知,SPCC钢经热处理后的金相组织为铁素体和珠光体,其上分布着较小的颗粒物,硬度≥85HRB。经拉伸试验后,材料的抗拉强度σb≥270 MPa,断面伸长率δ≥39%,内外直径分别为105.4 mm 和139 mm,齿高为72.5 mm,厚度为1.84 mm。

图1 某湿式DCT 摩擦副实物Fig.1 Physical picture of friction pair of a certain wet DCT

图2 SPCC 钢热处理后的金相组织Fig.2 Microstructures of SPCC steel after heat treatment

表1 SPCC 钢的化学成分Tab.1 Chemical composition of SPCC steel wt%

试验在无风或微风条件下进行,试验道路为混凝土铺装的自然直线坡道,表面平整、坚实,坡度为30%,坡道长度为2 km。试验前,试验车预热行驶,保证油温、水温等各项指标达到正常状态,试验车停于坡道前端的水平道路上。将试验车变速器挂倒挡,缓缓踩下加速踏板,保证试验车能够实现倒挡爬坡,试验过程中尽可能保证试验车以5 km/h 的速度匀速行驶,直至试验车爬上该坡道。将试验车缓缓驶向坡道前的平直路面上,该试验重复进行3 次。试验后,取下内离合器摩擦副表面磨损最严重的对偶钢片#3(见图3),可以看出,滑摩表面沿周向磨损均匀,沿径向出现不同程度的磨损。将样品进行切割,并根据磨损程度将其表面沿径向分为a、b、c、d 等4 个区域,用酒精对试样进行清洗和烘干,最终样品如图4 所示。其中,区域b、c 代表对偶钢片中径,区域a、d 分别代表对偶钢片内、外径。使用扫描电子显微镜(SEM)对磨损表面各区域及其剖面进行形貌观察,通过X 射线能谱仪(EDS)对磨损剖面进行成分检测,分析对偶钢片的磨损机理。

图3 对偶钢片#3 滑摩表面Fig.3 Sliding friction surface of steel disc #3

图4 对偶钢片#3 试验样品Fig.4 Test sample of steel disc #3

2 结果与讨论

2.1 磨损表面分析

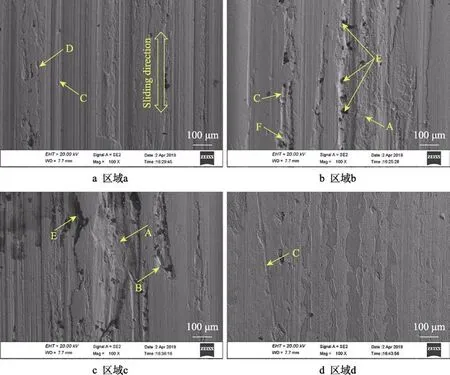

由图5 可见,对偶钢片滑摩表面局部区域呈现粘着磨损特征。沿滑动方向有明显的切削痕迹,产生了深浅不一的犁沟和划痕,多数犁沟端部区域存在材料堆积,这是典型的磨粒磨损特征。整个滑摩表面零散分布着大小不一的颗粒状磨屑和剥落坑,产生了疲劳磨损。

磨粒磨损是附着在摩擦表面的硬质颗粒相互切削滑擦的过程,最终导致材料产生破坏,磨损量与磨粒的大小和形态有关[10-11]。湿式离合器接合过程中,接合压力分布不均匀,对偶钢片内外径区域承受的载荷较小[6],摩擦副两表面微凸体接触点少,滑摩产生的少量磨屑脱落在对偶钢片滑摩表面,在摩擦力的作用下,沿摩擦副相对滑动方向滑擦、耕犁,容易形成微小的划痕和浅而长的犁沟,如图5a、d 中C、D 所示。中径区域承受较大载荷,微凸体接触点的数量和尺寸增加,滑摩过程中产生较大的磨屑颗粒,这些颗粒在摩擦副滑动过程中滚动且滑擦[12]。磨屑颗粒越大,在法向载荷作用下,嵌入基体内部的深度越大,沿滑动方向摩擦阻力越大[11],从而形成较深且短的犁沟,如图5b 中C 所示。滑摩过程产生的厚度较小的片状磨屑与滑摩表面接触面积大,嵌入基体内部的深度浅,在滑动过程中容易压实,如图5c 中B 处所示。磨粒磨损在形成过程中,往往伴随着不同程度的塑性变形,颗粒磨屑在滑摩表面的耕犁作用,使犁沟中部分材料受到的应力超出其屈服极限。这些材料在滑动过程中向犁沟边缘移动[11],在往复应力作用下,挤出的材料压实在滑摩表面上,如图5b 中F 所示。

图5b、c 中的A 处为典型的粘着磨损特征。粘着磨损是指滑摩表面微凸体接触点在高温、高应力下发生塑性变形或剪切,表层金属局部软化,使接触点发生粘着的现象[13]。对偶钢片中径区域微凸体接触面积和应力较大,磨粒在法向载荷作用下,嵌入对偶钢片滑摩表面后,滑摩区域产生塑性变形,摩擦热使周围材料软化[14],两表面接触微凸体在瞬间高温下发生粘着,因此对偶钢片中径区域发生粘着磨损。

图5b、c 中E 处为磨损材料因疲劳剥落形成的大小不一的剥落坑。疲劳磨损是指材料在往复应力作用下产生疲劳破坏而形成剥落坑的过程[15]。对偶钢片承受往复应力,引起材料软化,次表面应力集中处开始萌生裂纹,导致微观缺陷或硬质颗粒产生。裂纹沿着最大剪应力方向扩展,并形成不同程度的剥落坑[11,16]。两表面滑动接触过程中,在摩擦力作用下,微凸体表面产生变形,微凸体前面的材料受压,后面的材料受拉,加速微观裂纹的产生和扩展。当应力循环达到一定次数时,就开始产生疲劳破坏。

图5 对偶钢片#3 滑摩表面微观形貌Fig.5 Micromorphology of sliding friction surface of steel disc #3: a) region a, b) region b, c) region c, d) region d

2.2 磨损剖面分析

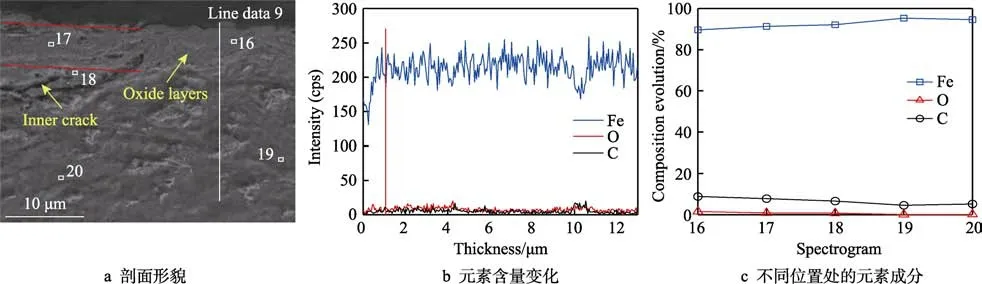

由于区域a 和区域d 的磨损程度较轻,且磨损情况类似,故只对区域a、b、c 对应剖面进行微观形貌观察和能谱分析。图6a 为对偶钢片区域a 的剖面微观形貌,可以看出,区域a 未出现明显涂层。由图6b 可知,区域a 所受温度和应力小,该区域沿轴向方向元素含量无明显变化。观察图6b、c 可以发现,靠近对偶钢片表面区域,碳元素含量较大,铁元素含量较小,出现碳富集化。这是由于制样过程中试样未保存好,试样表面较脏,沾染了较多油脂。

图6 对偶钢片区域aFig.6 Region a of steel disc: a) section micromorphology; b) changes in element content; c) element composition at different locations

由对偶钢片区域b 的剖面微观形貌图(图7a)可知,区域b 对应剖面边界上出现了不同于基体内部的组织结构。对线数据9 进行线能谱检测(如图7b)发现,铁元素和氧元素含量在0~1 μm 厚度范围内有轻微波动,元素含量波动范围与图7a 中已发生变化的组织结构厚度相对应。与基体内部相比,该区域铁元素含量下降,氧元素含量上升。这是由于滑摩过程中产生的摩擦热使对偶钢片材料发生塑性变形,温度升高而被氧化,故磨损表面氧元素含量较基体略高,认为对偶钢片表面在高温作用下产生了轻微氧化,氧化层厚度约为1 μm。从图7a 中还可以看出,氧化层与基体的过渡区出现裂纹,这是由于氧化层在摩擦热作用下发生塑性变形,加速了裂纹的产生。图7c 为区域b 剖面的点能谱检测结果,可以看到,磨损表面局部碳元素含量有所增加。这是由于摩擦副在滑摩过程中,对偶钢片和摩擦片之间的微凸体接触面积小,接触应力较大,塑性变形较周围区域大,碳相析出量增加,经过往复摩擦力作用,聚集于表面,故磨损表面碳元素含量有所差异,出现局部碳富集现象。

图7 对偶钢片区域bFig.7 Region b of steel disc: a) section micromorphology; b) changes in element content; c) element composition at different locations

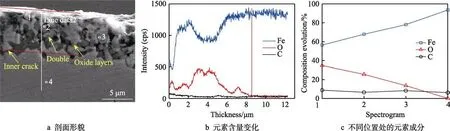

由对偶钢片区域c 的剖面微观形貌图(图8a)可知,区域c 对应剖面边界上组织结构疏松,并出现了不同程度的剥落坑。由线数据2 处的线能谱检测结果(见图8b)可知,区域c 内,铁元素和氧元素含量在0~8.5 μm 厚度范围内出现明显波动,铁元素含量较小,氧元素含量较大。这是由于摩擦副滑摩过程中,对偶钢片中径区域受到较大的应力,滑摩表面产生大量摩擦热,高温环境下,磨损表面生成了一定厚度的氧化层。由图8b 可以判断,该氧化层的厚度约为8.5 μm,可以认为区域c 发生了氧化磨损。滑摩产生的大量摩擦热使氧化层出现塑性变形和软化,这直接加速了氧化物的分层,并间接导致次表面裂纹的萌生。双层氧化物的出现,导致氧化物沿内氧化物与基体的界面开始剥落[17],同时裂纹向基体内部扩展,导致氧化膜破碎成块状,并产生剥落。由区域c 剖面的点能谱检测结果(如图8c 所示)可知,与基体内部相比,磨损表面铁元素含量下降,氧元素含量上升。这是因为滑摩过程中,沿轴向方向,对偶钢片表面受到的温度和应力较基体内部大,因此越靠近磨损表面,氧化程度越高。从图8c 中还可以看出,磨损表面平均碳元素含量接近基体,元素含量波动不明显。

图8 对偶钢片区域cFig.8 Region c of steel disc: a) section micromorphology; b) changes in element content; c) element composition at different locations

2.3 磨损机制分析

对偶钢片磨损机制与其滑摩过程中表面的温度和应力密切相关,滑摩产生的大量热可加速磨损表面氧化物的生成,对磨损行为有重要影响[18]。摩擦热和载荷、速度的关系可表示为:

式中:μ为摩擦系数;FN为对偶钢片与摩擦片之间的法向载荷;v为滑摩速度;A为接触面积。根据式(1)可知,滑摩产生的摩擦热主要与载荷和滑摩速度有关。

摩擦副滑摩过程中,区域a 受到的法向载荷最小,区域b 次之,区域c 最大。摩擦副表面在外力作用下相对滑动时,真实接触的微凸峰上受到的力往往超过材料的屈服极限,此时材料会出现塑性变形,甚至撕裂,故钢片接触表面出现了不同程度的粘着磨损。区域a 和区域d 承受小的载荷,生成的摩擦热不足以使滑摩表面产生氧化,磨损机制主要为轻微的磨粒磨损。区域b 受到的载荷较小,其表面的塑性变形程度及生成的摩擦热都较小,接触表面生成一层薄的氧化层,并且零散分布着少量颗粒状磨屑。该氧化层无法完全阻隔对偶钢片与摩擦片之间的直接接触,这在杨子润[19]的研究中有所提及,故磨损机制主要为粘着磨损伴随轻微的磨粒磨损和疲劳损伤。

区域c 承受较大载荷,滑摩初期产生的大量摩擦热使该区域生成一定厚度的氧化层,接触区域材料软化,并产生塑性变形,氧化膜开始出现裂纹。经过反复滑摩,裂纹扩展,导致氧化膜逐渐脱落。因此滑摩初期,区域c 的磨损机制主要为粘着磨损和磨粒磨损。随着接合进行,摩擦热不断积累,并持续作用到对偶钢片滑摩表面,在这样的条件下,磨损表面生成了一些连续的氧化膜。同时,高温高压下,双层氧化物加速形成,磨损表面出现大的塑性变形,次表面生成的裂纹不断扩展,导致氧化物出现大面积剥落,并形成凹坑。这说明双层氧化物并不能防止磨损,甚至会加速磨损[17,20],此时的磨损机制为氧化磨损和疲劳磨损。

3 结论

1)在给定工况下进行试验后,观察到磨损表面不同区域出现程度不一的划痕、粘着和剥落坑,磨损形式主要为磨粒磨损、粘着磨损,并伴有疲劳磨损,且应力越大,磨损越明显。

2)从磨损剖面上观察,中径不同区域出现因摩擦热生成的氧化层。在塑性变形作用下,出现双氧化层及裂纹,裂纹扩展导致氧化层剥落,形成凹坑,磨损形式为氧化磨损和疲劳损伤,且距离磨损表面越近,磨损程度越大。

3)从整个磨损过程分析,磨损表面出现划痕,材料软化发生粘着,滑摩初期生成的少量氧化物在塑性变形作用下生成裂纹,并开始剥落,故滑摩初期的主要磨损机制为粘着磨损伴随轻微的磨粒磨损。滑摩后期,氧化物逐渐增多,在高温高压下逐渐剥落,形成大面积凹坑,故磨损后期的主要磨损机制为氧化磨损和疲劳损伤。