基于试验和CFD 模拟的稠油热采井口四通管冲蚀规律分析

王国涛,朱丽云,刘岑凡,王振波,李安俊,石景元

(1.中国石油大学(华东),山东 青岛 266000;2.中国特种设备检测研究院特种设备安全与节能国家市场监管重点试验室,北京 100029)

稠油资源在我国分布广阔,储藏量巨大,是维持国民经济发展的重要能源[1-3]。稠油开采以热力采油方式为主,目前主要有蒸汽吞吐、火驱、SAGD 等稠油热采技术。稠油热采中,四通管构件应用广泛,然而在热采过程中,装置内会混入砂粒,流体携砂高速通过四通管时,会对其内壁造成严重的冲蚀破坏[4-5],使得四通管内壁减薄而失效。四通管一旦失效,稠油从失效处流出,会造成严重的污染问题,带来巨大的经济损失,甚至对人员的生命安全造成巨大威胁。因此,研究四通管不同典型工况参数下的冲蚀规律,对预防四通管无预兆性失效,保障稠油热采过程的安全进行,具有重要指导作用。

国内外学者对冲蚀问题已进行了大量的研究。McLaury 等[6]开发了一种通用的冲蚀预测模型,并将其与CFD 一起用于解释直接和随机撞击造成的侵蚀。钟功祥等[7]对含有CO2的油气管道腐蚀情况进行了模拟及寿命评估预测。侍吉青等[8]研究了新疆油田SAGD 井口装置存在的失效问题,通过失效分析,确定己泄漏的井口装置失效的具体原因主要是冲刷腐蚀,并通过CFD 流场仿真,确定了易产生冲刷腐蚀的部位[9-13]。虽然国内外对冲蚀问题研究很多,但大多数针对弯管[14-17]及T 型管[18],对于四通管的研究几乎空白,而四通管是稠油热采中的关键设备,因此很有必要对四通管冲蚀规律进行研究。

本文从新疆某油田稠油热采过程中四通管失效事故出发,利用金相显微镜对四通管材料ZG(J)35CrMo进行金相组织分析,并采用扫描电镜对四通管进行冲蚀形貌微观分析,同时对四通管材料ZG(J)35CrMo开展多相流冲蚀环路试验,建立冲蚀预测模型,并利用已有试验数据和实际工况下失效的四通管实物图验证CFD 数值模型的可靠性,进而在不同操作参数下,对稠油热采井口四通管的冲蚀规律进行分析。

1 失效四通管试验分析

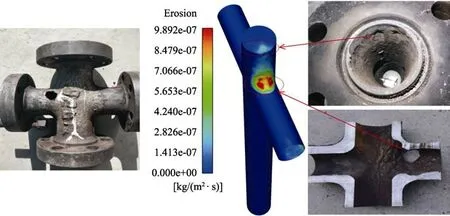

四通管实际工况冲蚀失效情况如图1 所示。可以看出,失效四通管出现严重的冲蚀穿透现象(图1a),同时在四通管道内壁上出现了砂粒冲刷后的沟壑状缺陷,并且管道内壁存在褐色的腐蚀物质(图1b)。为明确冲蚀穿透位置的理化性质,进一步进行金相组织分析及扫描电镜分析。最后,对四通管材料ZG(J)35CrMo 进行多相流冲蚀试验,通过回归分析法建立ZG(J)35CrMo 材料的冲蚀率计算模型,并对冲蚀率计算模型进行单因素冲蚀试验验证。

图1 四通管冲蚀失效情况Fig.1 Erosion failure of four-way pipe: a) external erosion of four-way pipe; b) erosion of the inside of the four-way pipe

1.1 失效四通管金相组织分析

采用金相分析仪对四通管材料ZG(J)35CrMo 进行金相组织分析,选取材料的3 个不同位置进行检测,金相组织放大倍数为200×,金相组织如图2 所示。组织成分为索氏体、铁素体和贝氏体。此井实际生产过程中有火驱阶段,伴随着超温工况,金相组织显示,材料表面有轻微脱碳现象,但整体来说,对材料抗冲蚀特性产生的影响较小。

图2 四通管金相组织分析Fig.2 Metallographic analysis of four-way pipe

1.2 四通管扫描电镜分析

采用扫描电镜对四通管内壁进行分析,内壁形貌如图3 所示。四通管内壁冲蚀位置存在明显的砂粒冲刷痕迹(图3a),砂粒的冲刷对四通管的冲蚀失效起很大作用。四通管内壁存在很多凹坑(图3b),这主要是由于砂粒的高角度撞击与低角度切削作用共同产生的[19-21]。四通管内壁存在疏松孔隙和腐蚀渣(图3c),说明内壁腐蚀加剧了四通管的冲蚀失效。

图3 四通管扫描电镜分析Fig.3 Scanning electron microscope analysis of four-way pipe: a) sand erosion appearance; b) the lining of the pits; c) loose pores and corrosion slag

1.3 腐蚀产物分析

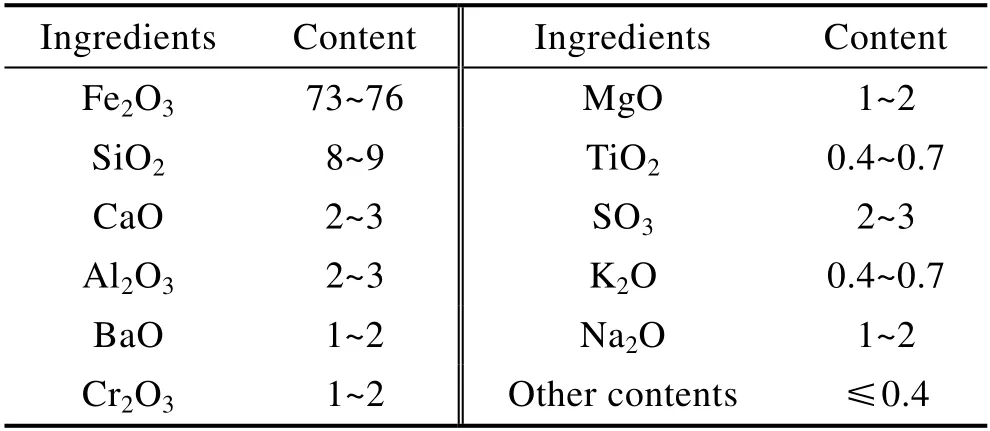

为了对四通管内壁腐蚀产物的成分进行确定,运用X 射线衍射仪对样品表面腐蚀产物进行分析,检测结果见表1。由XDR 分析结果可知,腐蚀产物主要以氧化铁为主,其次是氧化硅、氧化钙和氧化铝等。

表1 腐蚀产物XRD 分析结果Tab.1 XRD analysis results of corrosion products wt%

1.4 冲蚀试验及冲蚀模型的建立

1.4.1 试验材料和条件

失效四通材料ZG(J)35CrMo 的冲蚀试验在多相流冲蚀试验机上进行。冲蚀试验设计:固相砂粒取自稠油热采中的真实砂粒,与液相按一定比例配成冲蚀液,冲蚀角度分别为20°、35°、70°、90°,冲蚀速度分别为1、5、10、30 m/s。

1.4.2 冲蚀模型的建立

为了表征冲蚀速率,大量半经验冲蚀模型或方程被提出,如Bitter[22]冲蚀模型和oka[23]冲蚀模型。本文关于ZG(J)35CrMo 材料的冲蚀方程为:

式中:Vp表示颗粒冲蚀速度,θ表示颗粒冲蚀角度,n表示颗粒速度指数函数,θ表示颗粒冲蚀角度函数。美国冲蚀研究中心和Zhang 等[17]采用五阶多项式回归获得角度函数,角速度函数为:

式中:Ai为各项系数,由试验获得。

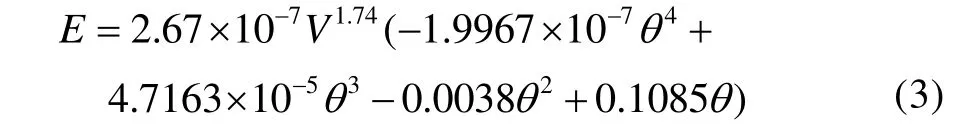

本文对不同角度和不同速度下的16 组冲蚀试验结果进行非线性回归分析,得到ZG(J)35CrMo 的冲蚀率计算模型为:

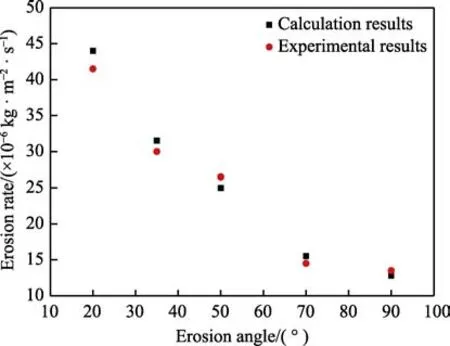

回归分析结果的相关系数r为0.98,说明所得未知系数与冲蚀率计算模型有很高的相关性,方差分析结果证明了回归方程的显著性。将所建立的冲蚀模型计算结果与试验结果进行比较,如图4 所示。冲蚀计算模型数值与试验值,除4 组结果的误差接近18%外,其余12 组结果的误差均在15%之内,验证了计算结果与试验结果的吻合性较好。

图4 试验值与计算值对比Fig.4 Comparison of experimental and calculated values

1.4.3 单因素试验验证

进一步利用单因素试验对冲蚀计算模型进行验证。颗粒速度为20 m/s 时,在不同冲击角度下进行冲蚀试验,试验值与模型计算值如图5 所示,试验值与计算值的吻合度较好。

图5 不同冲击角度下冲蚀速率的计算值与试验值对比Fig.5 Comparison of erosion rates between the estimated and measured values at different impact angles

常温下,冲蚀角度为50°时,进行不同冲击速度的冲蚀试验,试验值与模型计算值如图6 所示。由模型计算值和试验值可知,冲蚀速率和砂粒冲击速度的关系近乎指数关系,试验结果和模型计算结果的吻合度很高。

图6 不同冲击速度下冲蚀速率的计算值与试验值对比Fig.6 Comparison of erosion rates between the estimated and measured values at different impact velocities

2 失效四通管数值模拟分析

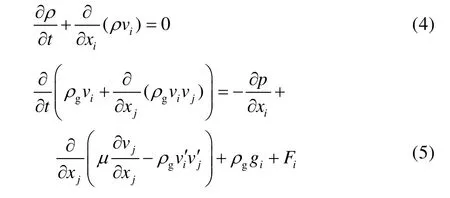

2.1 流体运动控制方程

连续相的质量和动量方程如式(4)和式(5)表示[24-25]。

式中:ρg为流体密度;v为流体速度;p为压力;μ为黏度;ρggi为重力;Fi为粒子作用于连续相的附加源项,以此考虑颗粒与连续相的两相耦合作用。使用realizable k-e 模型来求解雷诺应力,据此考虑湍流效应。

2.2 颗粒轨迹模型及四通管冲蚀模型

颗粒运动的控制方程如式(6)表示:

四通管冲蚀模型采用四通管材料ZG(J)35CrMo冲蚀试验构建的冲蚀模型,如式(3)。

3 四通管几何模型及网格划分

3.1 四通管模型的建立

四通管几何模型如图7 所示。四通管入口直径为65 mm,出口直径为53 mm,弯径r为35 mm。

图7 四通管几何模型Fig.7 Geometric model of four-way pipe

3.2 四通管网格无关性验证

网格在CFD 计算中起着重要作用,为保证计算效率和精度,进行网格无关性分析,得到适合的网格密度具有重要意义。为验证数值计算精确性和网格变化不会对模拟结果产生显著影响,创建了6 种不同网格数的网格,冲蚀速率与网格关系如图8 所示。网格数量较少时,最大冲蚀速率随着网格数的增加而增大,当网格数目达到303 584 时,最大冲蚀率逐渐趋于稳定。在计算允许的情况下,划分网格时选用网格数目为303 584。

图8 网格数量与冲蚀速率的关系Fig.8 Relationship between mesh number and erosion rate

3.3 数值模型验证

本文以工程实际过程中失效四通管为对比依据,流体携砂注入进口直径为 65 mm,出口直径为53 mm。连续相为空气,流速为10 m/s,离散相是密度为2000 kg/m3的砂粒,质量流量为0.3 kg/(m2·s),砂粒粒径为0.1 mm。四通管冲蚀云图如图9 所示。由数值模拟结果可知,四通管冲蚀最严重区域位于四通管肩部,同时四通管竖直段末端也有轻微冲蚀现象,与工程实际过程中四通管失效位置吻合,从而证明了冲蚀模型的可靠性。

图9 四通实际失效位置与模拟位置对比Fig.9 Comparison of the actual failure position of the four-way and the simulated position

4 结果与讨论

4.1 流速对四通管冲蚀速率的影响

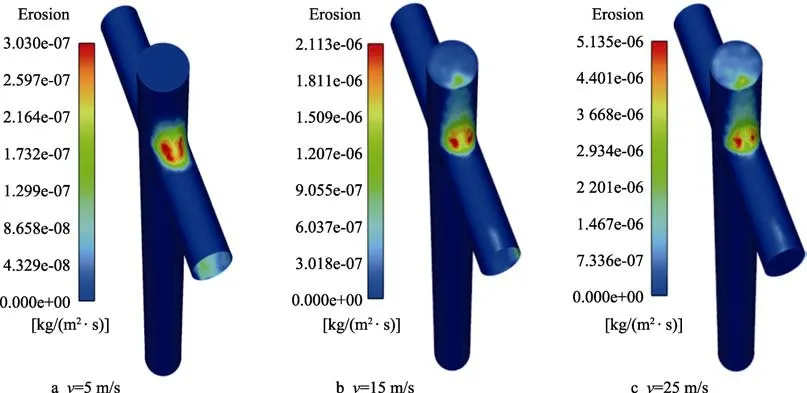

为研究流体流速对四通管冲蚀速率的影响,在颗粒粒径为0.1 mm、质量流量为0.3 kg/(m2·s)不变的情况下,以流速为变量(v=5、8、10、15、20、25 m/s),进行数值模拟研究。图10 为流速v=5、15、25 m/s时四通管冲蚀速率云图。图11 为流速与最大冲蚀速率关系曲线图。

图10 不同流速下冲蚀速率云图Fig.10 Cloud of the erosion rate under different velocities

图11 流速与最大冲蚀速率的关系Fig.11 Relationship between fluid velocity and maximum erosion rate

如图10 所示,四通管最大冲蚀速率发生在肩部,并且随流速增加,四通管竖直管末端的冲蚀面积及冲蚀速率也增加。由图11 数据可知,最大冲蚀速率随着流速的增加,呈指数关系增加,证明流速对四通管冲蚀的影响效果显著。分析认为,流体速度较低时,由动能定理可知,流速较低颗粒具有的动能较小,从而对四通管肩部位置的冲蚀碰撞作用较弱,且大多数颗粒受流体作用的影响较大,在流体带动下直接从出口流出,从而对竖直管末端产生的影响较小。随着流速的增加,颗粒具有的动能急剧增加,一方面加剧了四通管肩部位置的冲蚀效果,另一方面,大多数颗粒从入口位置以较高动能直接冲蚀碰撞竖直管末端位置,从而造成末端的冲蚀面积及冲蚀速率增加。流速变化是导致四通管发生冲蚀的主要因素[26]。

4.2 颗粒粒径对四通管冲蚀速率的影响

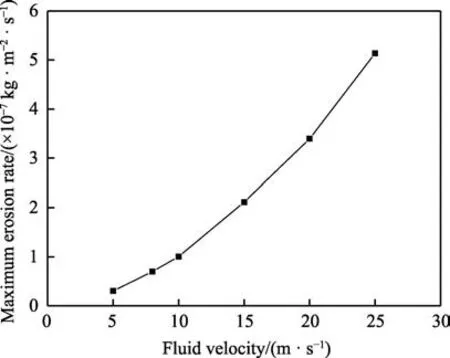

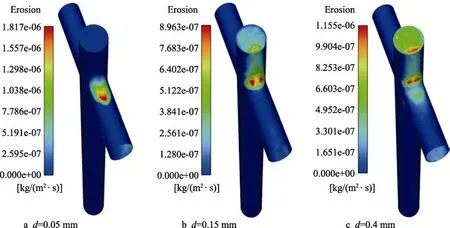

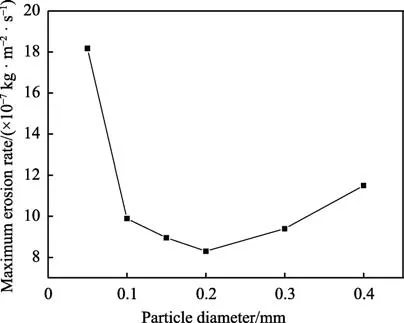

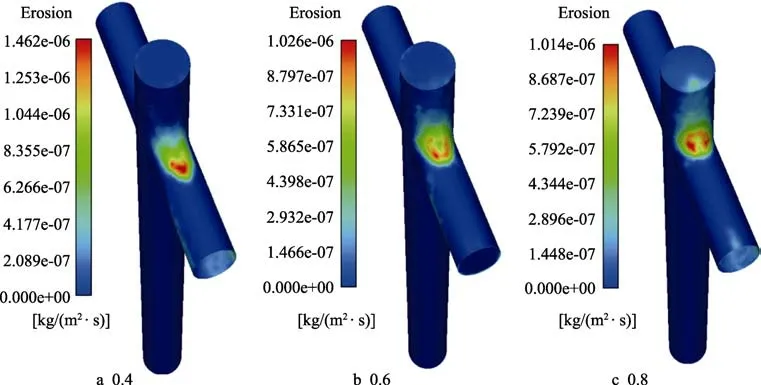

颗粒粒径也是影响四通管冲蚀的重要因素,保持流速10 m/s 和质量流量0.3 kg/(m2·s)不变,以颗粒粒径为变量(d=0.05、0.1、0.15、0.2、0.3、0.4 mm),进行数值模拟研究。图12 为颗粒粒径d=0.05、0.15、0.4 mm 时四通管冲蚀速率云图。图13 为颗粒粒径与最大冲蚀速率关系曲线图。

图12 不同颗粒粒径下冲蚀速率云图Fig.12 Cloud of the erosion rate under different particle sizes

图13 颗粒粒径与最大冲蚀速率的关系Fig.13 Relationship between particle size and maximum erosion rate

如图12 所示,在颗粒粒径较小时,四通管最大冲蚀位置从肩部向右移动,且竖直管末端几乎不发生冲蚀,然而当颗粒粒径增加至0.15 mm 时,四通管最大冲蚀位置又移至肩部,并且随颗粒粒径的增加,四通管竖直管末端的冲蚀面积及冲蚀速率也随之增加。由图13 数据可知,颗粒粒径对冲蚀的影响呈近乎一次函数关系。颗粒粒径为0.05~0.2 mm 时,四通管最大冲蚀速率随颗粒粒径的增加,呈减小趋势;颗粒粒径为0.2~0.4 mm 时,最大冲蚀速率随颗粒粒径的增加而增加。分析认为,粒径较小的颗粒受流体的影响较大,较小颗粒在流体携带下在四通管肩部右端与壁面进行了充分碰撞,从而造成最大冲蚀位置右移,并且颗粒粒径较小时,小颗粒的运动主要受流体流动的影响,绝大多数小颗粒在流体携带下不会流向并冲击竖直管末端,而是直接从水平管出口端流出,从而导致颗粒粒径较小时,大多数颗粒直接冲击四通管肩部,此位置受到的颗粒碰撞次数急剧增大,使得最大冲蚀速率增加。当颗粒粒径增加到一定程度时,颗粒动能增加,受流体的携带效果削弱,颗粒的直接冲击使得最大冲蚀速率发生在四通管肩部,但此时由于冲击碰撞面积较大,所以单位面积上的冲击动能相对较小,从而导致最大冲蚀速率减小。颗粒粒径继续增大,由动能定理可知,大颗粒的冲击动能随之增大,四通管单位面积上受到的冲击动能随之增加,因此四通管在较大颗粒动能冲击下,最大冲蚀速率变大。

4.3 质量流量对四通管冲蚀速率的影响

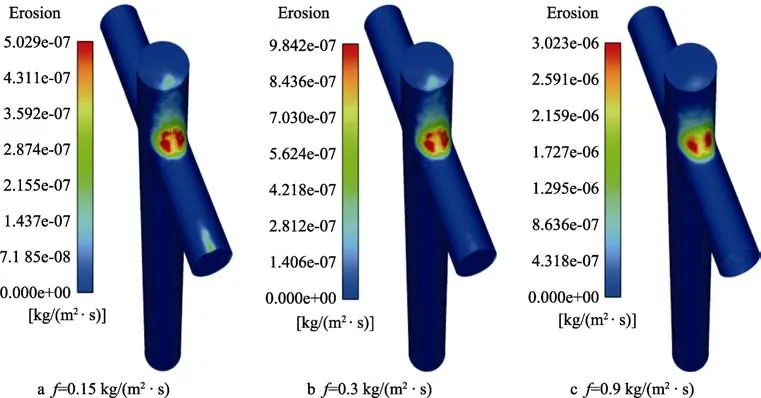

在颗粒粒径为0.1 mm、流速为10 m/s 不变的情况下,以质量流量为变量(f=0.15、0.3、0.9、1.5、2.4 kg/(m2·s)),分析不同质量流量对四通管冲蚀规律的影响。图14 为质量流量f=0.15、0.3、0.9 kg/(m2·s)时四通管冲蚀速率云图。图15 为质量流量与最大冲蚀速率关系曲线图。

图14 不同质量流量下冲蚀速率云图Fig.14 Cloud of the erosion rate under different mass flow rates

由图15 数据可知,四通管最大冲蚀速率随着颗粒质量流量的增加,呈近似线性关系增加,质量流量从0.15 kg/(m2·s)增加到2.4 kg/(m2·s),四通管最大冲蚀速率增加了16.584 倍。分析认为,随着颗粒质量流量的增加,颗粒在单位时间内流经四通管的颗粒数量增加,越来越多的颗粒与壁面发生碰撞,从而导致更多的颗粒在相同时间内对四通管内壁单位面积上的碰撞频率变大,单位时间内壁面材料受颗粒的切削作用加剧,使得四通管的最大冲蚀速率增加。

图15 质量流量与最大冲蚀速率的关系Fig.15 Relationship between mass flow rate and maximum erosion rate

4.4 颗粒球形度对四通管冲蚀速率的影响

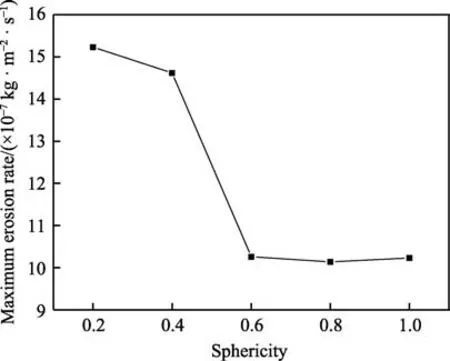

工程实际过程中,颗粒并不是完全球形,因此在四通管冲蚀速率的分析过程中,对于颗粒球形度的考虑显得尤为重要。流速为 10 m/s、质量流量为0.3 kg/(m2·s)、颗粒粒径为 0.1 mm、颗粒密度为2000 kg/m3时,以颗粒球形度为变量(球形度为0.2、0.4、0.6、0.8、1)进行数值模拟研究。图16 为颗粒球形度为0.4、0.6、0.8 时四通管冲蚀速率云图。图17 为颗粒球形度与最大冲蚀速率关系曲线图。

图16 不同球形度下冲蚀速率云图Fig.16 Cloud of the erosion rate under different sphericity

图17 球形度与最大冲蚀速率的关系Fig.17 Relationship between sphericity and maximum erosion rate

颗粒球形度越小,表明颗粒越不规则,颗粒球形度越接近于1,颗粒越接近于圆形颗粒。如图16 所示,当颗粒球形度较小时,四通管最大冲蚀速率发生在肩部右端靠近水平出口位置,与颗粒球形度接近于1 时相比,此时四通管最大冲蚀速率较大,并且在竖直管末端的冲蚀情况并不严重。随着颗粒球形度增加,颗粒越来越趋向于圆形时,四通管最大冲蚀速率越来越靠近肩部位置,并且由冲蚀云图可以看出,随着球形度的增加,竖直管末端受冲蚀区域开始扩展,但是四通管最大冲蚀速率却在减小。由图17 数据可知,四通管最大冲蚀速率随颗粒球形度的增加而减小,当颗粒球形度由0.4 变为0.6 时,四通管最大冲蚀速率的减小尤为明显,在颗粒球形度大于0.6 时,四通管最大冲蚀速率几乎不发生改变。这表明当颗粒球形度递增到一定程度后,球形度的改变对四通管最大冲蚀速率的影响并不占据主导地位。分析认为,在其他工况相同时,粒径、球形度较小的颗粒形状较为尖锐,与圆形颗粒相比,在相同流速携带下,颗粒对四通管进行碰撞时,尖锐颗粒对四通管的切削作用更加显著,往往会造成更大的冲蚀效果,因此四通管的最大冲蚀速率更大。在颗粒球形度较小时,颗粒的跟随性较好,颗粒在流体携带下往水平段出口处流动,使得四通管最大冲蚀位置从肩部位置向水平段出口位置偏移。

5 结论

1)四通管失效由腐蚀-冲蚀共同作用造成,砂粒冲蚀作用占主导。四通管在受到砂粒低角度切削为主、高角度冲击为辅的冲蚀作用下,管壁逐渐减薄,壁厚减薄到一定厚度后,由于承受不住管内内压,突然穿透失效。

2)CFD 结果表明,四通管易失效位置位于其肩部,与实际工程中四通管失效位置吻合。随流体流速的增加,四通管最大冲蚀速率在颗粒较大动能冲击下呈指数增加。随颗粒粒径的增加,四通管竖直管末端的冲蚀面积及冲蚀速率增加。质量流量增加使得四通管受到更多的颗粒冲击,使得四通管最大冲蚀速率增加。随颗粒球形度增加,四通管最大冲蚀速率先减小,后趋于稳定。

3)综合4 种参数对四通管最大冲蚀规律的影响,流体流速是影响四通管冲蚀失效的主要因素,因此在使用允许范围内,适当减小流速可对四通管的防护起到重要作用。