仿生表面的离心风机叶轮抗冲蚀性能研究

秦晓静,江佳廉,张俊秋

(1.吉林大学,长春 130022;2.东风日产乘用车公司,武汉 430000)

固体颗粒侵蚀是磨损领域的一个重要分支,是指固体颗粒在以一定速度运动时,由于材料表面与固体颗粒间的相互机械作用力而造成的质量损失过程[1-3]。它是造成材料表面破坏的主要原因之一,这种现象也为人们日常生活和生产带来诸多不便[4-6]。其中,离心风机叶轮工作时,以极高的速度与气流中固体颗粒发生碰撞、摩擦,叶轮叶片表面发生严重的冲蚀磨损,会导致叶片发生变形、洞穿、断裂、飞车等现象,这严重影响了风机工作性能、使用安全性和工作寿命,降低生产效率[7-8]。由此可见,如何提高风机叶轮冲蚀磨损性能的问题亟待解决,这将对于提高风机叶轮的使用寿命,增强设备使用安全性和运转效率,具有重要意义。

据此,国内外学者和工程技术人员做了大量研究。目前针对提高风机叶轮叶片抗冲蚀性能的措施主要有以下三方面:1)合理设计离心风机叶片的形式和安装角,改变固体颗粒运动轨迹,减少与叶片的碰撞频率,从而提高叶片的冲蚀磨损性能;2)选择抗冲蚀性能更优异的材料[9-10];3)通过适当的表面技术来改善风机叶片材料表面的抗冲蚀性能[11]。这三种传统方法都可以一定程度上提高叶片抗冲蚀性能,但其效果显著性和通用性均较差。因此,研究一种显著提高抗冲蚀性能且通用性好的方法,具有重要意义。

为适应恶劣的生存环境,经过亿万年的进化,生物进化出一系列优异功能,为解决实际工程问题提供了新的思路和方法。目前,已有许多学者针对具有优异抗冲蚀特性的生物进行了研究,由于天然环境优势,主要集中于沙漠生物。I. Rechenberg 等人[12-13]对北非撒哈拉大沙漠的沙鱼蜥蜴和钢材的冲蚀性能进行了分析比较,结果表明,沙鱼蜥蜴背部的抗冲蚀性能要明显优于钢材。Han 等人[14-19]发现蝎子具有非光滑表面,并证实了非光滑表面结构具有优良的抗冲蚀性能。以上学者均是对沙漠中动物的抗冲蚀性能进行了研究,但由于动物具有主动防御、自然规避伤害的天性,这可能会造成试验偏差。故本文从仿生学角度出发,选用生活在沙漠中的植物红柳的树皮为研究对象,对其进行拉伸、冲蚀、形态分析等表征测试,提取出关键元素,建立仿生模型,并通过有限元软件对抗冲蚀性能进行数值模拟,分析其抗冲蚀的机理。基于此,优化制造仿生表面的离心风机叶轮,并对其抗冲蚀性能进行研究。

1 试验

1.1 试验材料选择与样品制备

拉伸试验材料选择与样品制备:分别选用两年生的活体沙漠红柳、垂柳的树皮作为拉伸试验材料。为减少尺寸因素对其性能的影响,将所有试样制成总长度为70 mm、两端宽度为10 mm、中间标距为30 mm、宽度为5 mm 的标准工字型试样。

冲蚀试验材料选择与样品制备:选用40~70 目的石英砂来代替沙漠中的固体粒子,选用新鲜采集的两年生活体沙漠红柳、垂柳树枝作为试验材料。试验前用水冲洗树枝体表,并晾干,再将树枝截取成数段,截面直径10 mm、长度20 cm。

体表形态分析试验材料选择与样品制备:选取小段两年生活体沙漠红柳树干和树干两侧较均匀规则的树枝为沙漠红柳树枝体表形态分析试验材料。

仿生表面离心风机叶轮制造材料选择:选用4-72№3.2A 型离心风机为研究对象,其叶轮所用的材料主要为A3 钢,故选用A3 钢作为仿生离心风机叶轮材料。

1.2 试验方法

通过WSN-500 N 型力学性能试验机对试样进行拉伸性能测试,试验加载速度为5.0 mm/min,负荷传感器额定值为500 N,夹具间最大位移为10.00 mm,偏置百分数为1%。

采用冲蚀试验装置对沙漠红柳和垂柳树枝分别进行风沙冲蚀试验。空压机工作压力为0.55MPa,喷砂量为25g/s,沙粒密度为2650kg/m3。选用称量法进行定量分析,仪器选用AL204 型梅特勒电子天平,量程为210 g,精度为0.000 1 g。试验过程为:先用天平对新鲜采集的树枝的初始质量进行测量;然后用夹具夹紧树枝,调整喷枪位置与角度,使其与树枝垂直,并在树枝的夹紧部位做标记,以确保后期多次冲蚀部位保持一致;最后分别对沙漠红柳、垂柳树枝进行喷砂冲蚀。试验过程中,每隔5 s 称取一次沙漠红柳、垂柳树枝的质量。

采用游标卡尺对沙漠红柳树干表面分布的裂槽进行测量,通过SteREO Discovery V12 型体视显微镜观测沙漠红柳树枝表面形貌。

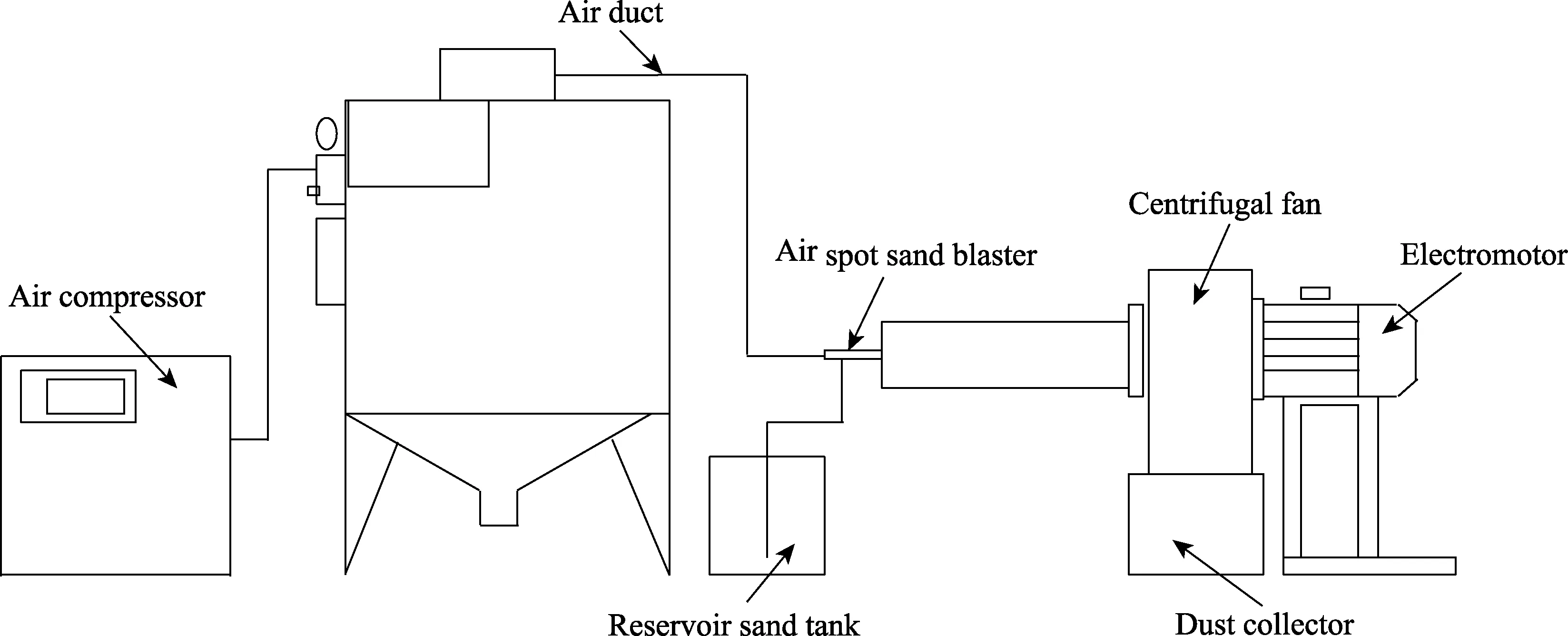

选用V-30 立式数控机床为叶轮叶片加工设备。冲蚀试验装置为在实验室原有的冲蚀试验装置基础上,参照ASTM-G76-83 标准设计。图1 为设计的离心风机冲蚀试验装置示意图,主要包含四部分:气体加压装置、气固两相流电控装置、冲蚀试验装置、除尘装置。选用量程和精度分别为 300 g、1 mg 的JA3003A 型电子天平为称量仪。叶轮叶片冲蚀试验方法为:采用天平对叶片进行称量并记录叶片的初始质量。然后用螺栓将加工的叶片装到风机原始叶轮叶片上。为保证试验准确性,在风机叶轮对称位置装相同的加工叶片,进行冲蚀试验。每隔1 h,将加工叶片取下清洁,并晾干,先采用体视显微镜观测叶片表面形貌,然后对叶片进行再次称量并记录。每组重复3次,取平均值。

图1 离心风机冲蚀试验装置示意图Fig.1 Schematic diagram of centrifugal fan erosion test equipment

2 结果及分析

2.1 拉伸性能

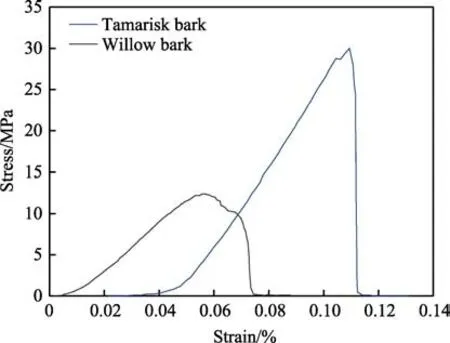

沙漠红柳作为一种植物,相对动物,具有被动承受伤害的天性,长期受到风沙冲蚀而未发生损伤,故推断沙漠红柳树皮具有优异的抗冲蚀性能。为验证猜想,采用力学性能试验机分别对沙漠红柳和垂柳两种树皮的拉伸力学性能进行测试,试验结果如图2 所示。由图2 可看出,当沙漠红柳树皮达到可承受的最大应力时,立即发生断裂,垂柳树皮则表现为发生大的形变后断裂。由以上现象可判断,沙漠红柳和垂柳树皮分别为脆性和塑性材料。对比两种树皮的最大拉应力,发现沙漠红柳的最大拉应力(30.34 MPa)是垂柳(12.41 MPa)的2.5 倍,通过胡克定律可推算出沙漠红柳、垂柳两种树皮的弹性模量,具体数值分别为509.17、313.19 MPa,沙漠红柳树皮的弹性模量是垂柳树皮的1.6 倍。

图2 应力-应变曲线Fig.2 Stress-strain curve

Finnie 在微切削理论[20-21]中提到,材料的冲蚀磨损率与材料的流变应力成反比,而材料的流变应力,即材料将要发生变形的瞬间所受的临界切应力,与其弹性模量成正比。由此可推出,材料弹性模量越大,抗冲蚀性能越好。基于上述对两种树皮弹性模量的比较,并结合此理论,可推断,相较于垂柳树皮,沙漠红柳树皮的抗冲蚀性更优异。

2.2 冲蚀性能

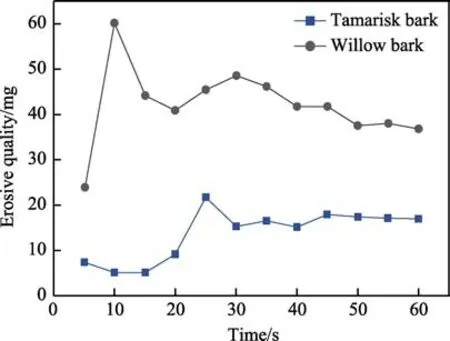

为进一步定量分析比较沙漠红柳和垂柳树皮的抗冲蚀性能,采用冲蚀试验装置对沙漠红柳和垂柳树枝进行风沙冲蚀试验,结果如图3 所示。结合图3 对整个冲蚀过程进行分析,发现在冲蚀试验初期,树枝树皮可有效保护内部组织,冲蚀磨损的部位主要集中在树皮,随着树皮冲蚀磨损量的增大,树皮磨损完时,冲蚀磨损量达到最大。随后内部树干成为主要冲蚀磨损部位,由于树干材质相对较均匀,故后期冲蚀磨损量相对平稳。由图3 可知,前20 s,沙漠红柳树皮的冲蚀磨损量相对平稳,保持在5~10 mg 范围内,在15 s 时,冲蚀磨损量出现最大值21.6 mg,随后时段,冲蚀磨损量下降,并趋于平稳;垂柳树皮的冲蚀磨损量在0~10 s 呈直线上升,在10 s 时,冲蚀磨损量达到最大值61 mg,随后下降并趋于平稳。对比图3 中两种树皮冲蚀磨损变化量可知,在冲蚀初期,沙漠红柳树皮的冲蚀磨损量远小于垂柳的冲蚀磨损量,其最大值(21.6 mg)约等于垂柳冲蚀磨损量的最小值(24.1 mg)。

图3 冲蚀磨损量Fig.3 Erosion wear quantity

2.3 沙漠红柳体表形态分析

沙漠红柳为适应环境,在长期的进化过程中,其体表形成了一系列的特殊形态,这可能与其优异的抗风沙冲蚀性能相关。故对沙漠红柳的树干以及树枝体表形态进行了观测。由图4 可看出,沙漠红柳树干体表分布有许多形态各异的纵型裂槽,这些裂槽的大小不尽相同。通过游标卡尺对这些裂槽进行了测量统计,发现其宽分布范围相对较广,主要分布于 1~15 mm 的范围内,其深分布范围相对较窄,主要分布于1~5 mm 的范围内。由图5 可看出,沙漠红柳树枝体表分布有大量大小不一的凸包形态,通过体视显微镜对沙漠红柳树枝体表凸包形态进行观测统计,发现凸包形态直径大多分布于100~400 μm 的范围内。

图4 沙漠红柳树干形貌Fig.4 Morphology of tamarisk trunk: a) trunk surface morphology; b) trunk section

图5 沙漠红柳树枝体表形态Fig.5 Surface morphology of branches of tamarisk

2.4 仿生建模与表面仿生模型冲蚀磨损性能数值模拟

2.4.1 仿生建模

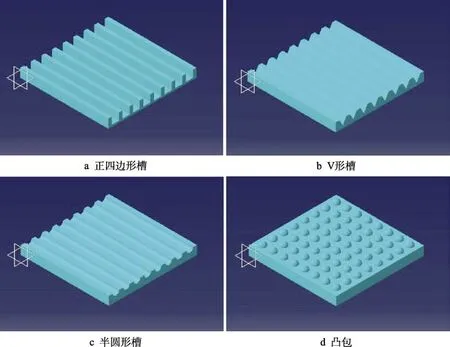

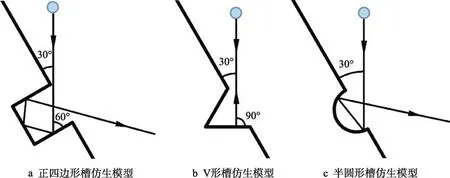

基于对沙漠红柳树皮体表特殊形态的表征测试与统计,为验证这些特殊形态对沙漠红柳优异抗冲蚀性能的有效性,并探究其作用机制,结合实际工况,对沙漠红柳体表特殊形态尺寸进行类比模拟,建立了4 种仿生模型——正四边形槽、V 形槽、半圆形槽和凸包仿生模型,如图6 所示,并确定了4 种仿生模型的表面形态尺寸参数,如表1 所示。

表1 表面形态尺寸Tab.1 Surface morphology and size

图6 四种仿生仿真模型Fig.6 Four bionic simulation models: a) square groove; b) V-shaped groove; c) semicircle groove; d) convex hull

2.4.2 4 种模型抗冲蚀磨损性能比较

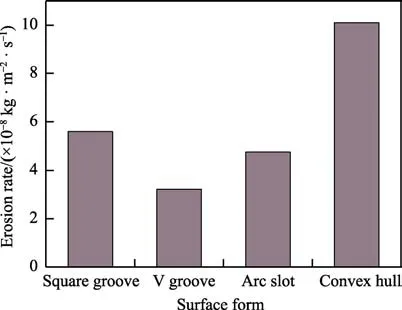

采用有限元仿真软件Fluent 对上述4 种不同仿生模型的抗冲蚀性能进行仿真分析比较,选用标准k-ε模型计算湍流流场,离散相模型选用颗粒轨道模型,离散相和连续相间的相互作用采用双向耦合法计算,冲蚀模型选择石英砂与金属壁面相互作用的Tabakoff模型,在Fluent 中采用UDF 来实现壁面冲蚀磨损计算。为保证模拟结果的准确性,边界条件为质量出口、速度入口,并对仿生形态表面附近区域的网格进行局部加密。材料的冲蚀率与冲蚀角度紧密相关,塑性材料在冲蚀角为30°时具有较大的冲蚀率[22]。图7即为冲蚀角为30°时,4 种仿生模型冲蚀磨损分布云图。由图可看出,正四边形槽、V 形槽及半圆形槽仿生模型冲蚀磨损区域主要分布在槽的顶部,中间凹陷区域基本未受到颗粒的冲蚀。第4 种仿生模型凸包形态的冲蚀区域分布得相对较为无序,凸包形态表面和中间平滑区域均发生磨损。为更直观准确比较四种模型的冲蚀率,分别求取面积加权平均值,具体如图8 所示。根据图8 比较4 种仿生模型的平均冲蚀率,可看出,凸包仿生模型的冲蚀率最大,而半圆形、正四边形和V 形3 种不同槽型仿生模型的冲蚀率则相对较小,并呈现逐个减小的趋势。由此可得,V 形槽仿生形态模型抗冲蚀性能最好,正四边形槽次之,半圆形槽较差,凸包最差。

图7 冲蚀磨损分布云图Fig.7 Erosion wear distribution cloud map: a) square groove bionic model; b) V-shaped groove bionic model; c) semicircle groove bionic model; d) convex hull bionic model

图8 4 种仿生模型的平均冲蚀率Fig.8 Average erosion rates of four bionic models

2.4.3 固体颗粒运动轨迹分析

颗粒对试样的冲蚀磨损是相对复杂的过程,涉及许多方面,着重考虑的一般包含:粒子速度、轨迹及撞击频率[23-25]。因此,对颗粒碰撞不同仿生表面后的运动轨迹、速度变化及碰撞频率进行了统计分析。图9 为固体颗粒运动轨迹图,由图可看出,当颗粒以相同初速度流入时,与不同仿生壁面发生碰撞后,运动轨迹会发生不同程度的偏转,且与4 种不同仿生壁面碰撞时的速度也不尽相同,颗粒与凸包形态的碰撞速度要明显大于其余3 种。对于凸包仿生形态表面,空气流的流径将随凸包曲面形态发生曲变而形成涡流。而当空气流流经槽形仿生形态表面时,由于槽顶与槽间凹陷区域存在高度差,气流将在槽间做槽顶-槽底-槽顶的往复交错旋转运动,槽附近流场受到强烈干扰,部分粒子将直接被吹离槽面,大大减少粒子与试样的撞击频率。同时,槽顶与槽间凹陷区域出现流速差,槽间凹陷区域形成空气垫,耗散粒子的部分动能,减小粒子对槽面的撞击速度。通过上述分析可推断,颗粒与三种槽类形态碰撞的速度和频率要明显小于凸包形态。

图9 粒子运动轨迹图Fig.9 Motion track diagram of solid particles: a) square groove bionic model; b) V-shaped groove bionic model; c) semicircle groove bionic model; d) convex hull bionic model

通过采样统计方法进一步分析比较颗粒与三种不同仿生槽形态表面的碰撞频率,V 形槽、半圆形槽、正四边形槽仿生形态表面单个颗粒碰撞频率分别为0.151 次、0.195 次、0.217 次。结合理论模型对此现象进行分析,将颗粒理想化为球体,仅考虑颗粒与表面的弹性碰撞,忽略其他因素的影响。图10 为颗粒与不同形态表面碰撞的轨迹。由图10a 可看出,当颗粒以30°入射正四边形槽时,颗粒与正四边形槽壁面的实际碰撞角度为60°,颗粒在槽内碰撞3 次后离开正四边形槽。由图10b 可看出,当颗粒以30°入射V形槽时,颗粒与V 形槽壁面的实际碰撞角度为90°,颗粒在槽内碰撞1 次后离开V 形槽。由图10c 可看出,当颗粒以30°入射半圆形槽时,颗粒与半圆形槽壁面的实际碰撞角度发生改变,颗粒在槽内碰撞2 次后离开半圆形槽。由此可推断,颗粒与4 种仿生表面的碰撞频率为:凸包形态>正四边形槽形态>半圆形槽形态>V 形槽形态,与模拟结果相符合。

图10 颗粒与不同形态表面碰撞轨迹Fig.10 Collision trajectories between particles and surfaces of different shapes: a) square groove bionic model; b) V-shaped groove bionic model; c) semicircle groove bionic model

由以上分析可知,当仿生模型冲蚀率、粒子与仿生模型撞击速度、频率越小时,表明模型冲蚀性越好。故可得V 形槽仿生模型抗冲蚀性能最好,半圆形槽和正四边形槽依次次之,凸包仿生模型抗冲蚀性能最差。

2.5 仿生离心风机叶轮叶片冲蚀试验

2.5.1 仿生离心风机叶轮叶片设计与制造

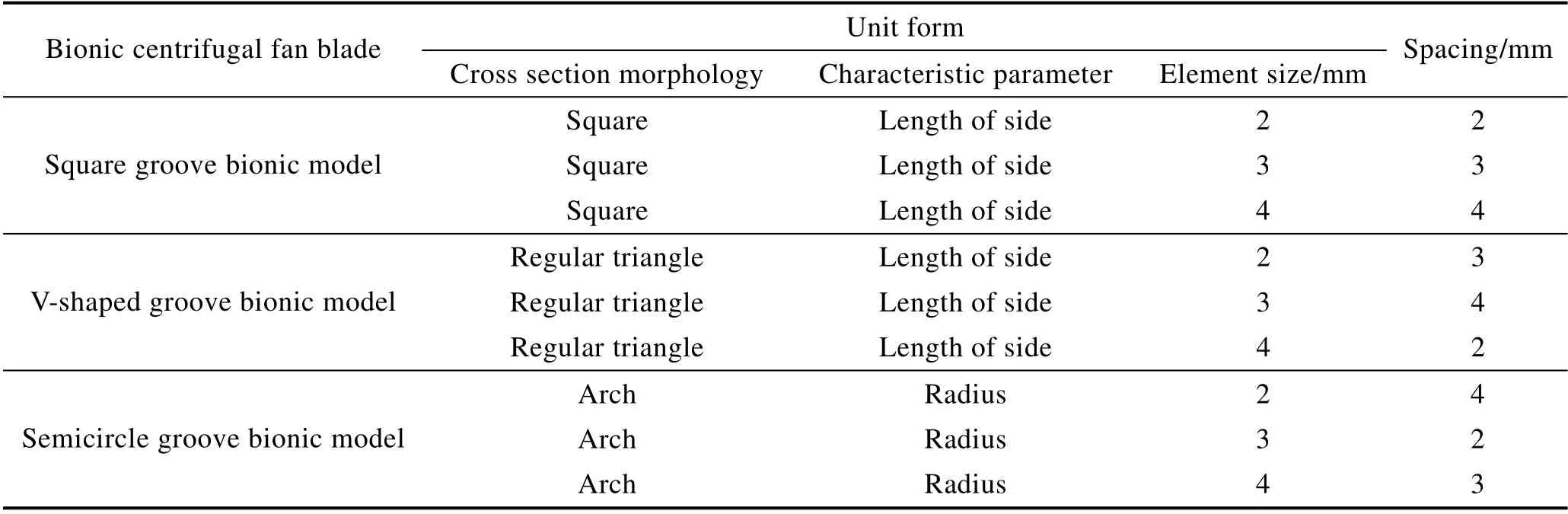

基于上述数值模拟结果发现,三种槽仿生形态表面模型的冲蚀性能要明显优于凸包仿生形态表面模型,故基于三种槽仿生形态设计了9 种仿生叶轮叶片,具体参数如表2 所示。

表2 仿生离心风机叶片设计参数Tab.2 Design parameters of bionic centrifugal fan blades

为避免重复加工叶轮前盘和后盘,并降低试验成本,采用螺栓连接仿生叶片与原始叶片,通过拆卸仿生叶片测量的方法,即可得到仿生叶片的冲蚀磨损量。为确定离心风机叶片磨损的主要部位,并为下一步设计工作做准备,需对其磨损特性进行可视化研究[26-27]。将红油漆涂在各叶片上,干燥后,将其置于冲蚀试验装置里,观察并记录叶片表面颜色变化情况,通过判断掉色的严重性,来推测叶片冲蚀磨损严重的部位。结果显示,叶片在进出风口处部位的掉色最为严重,这两个地方为叶片冲蚀磨损最严重部位,故选取在叶片中部开孔。同时为尽可能减少气流扰动,螺栓位置不宜过于靠近正中部,故选择如图11所示的位置。此外,通过进一步对螺栓强度的校验,确定选用M8 的螺栓。

图11 螺栓孔位置Fig.11 Bolt hole location

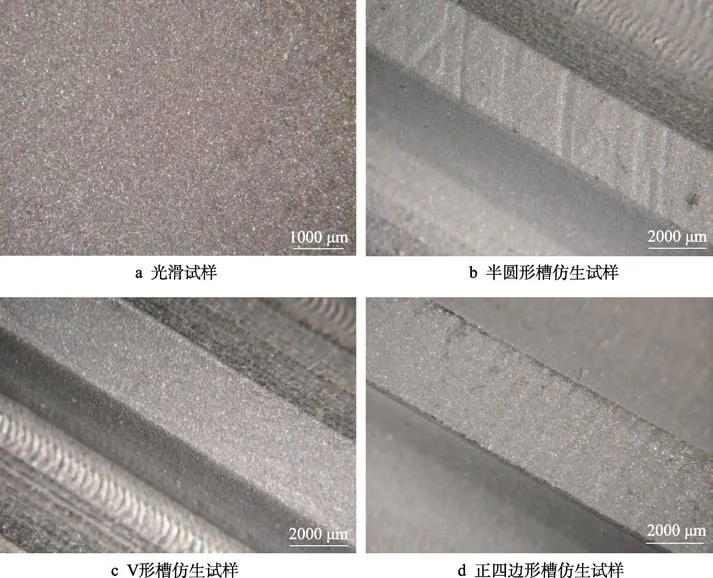

采用V-30 立式数控机床对上述设计的9 种不同的仿生叶轮叶片进行了加工制造,为便于分析比较,也制造了表面光滑的叶轮叶片,图12 为四种不同表面形态的加工叶片。

图12 4 种不同表面形态的加工叶片Fig.12 Machined blades with four different surface morphology: a) smooth sample; b) semicircular groove bionic sample; c)V-shaped groove bionic sample; d) square groove bionic sample

2.5.2 仿生离心风机叶轮叶片冲蚀磨损形貌观测及定量分析

由图13 可看出,冲蚀试验后,叶片表面具有许多点状坑。造成这种现象的原因为,粒子冲蚀叶片表面时,对叶片表面进行了微切削,表面材料发生流失,从而导致叶片表面出现大量凹坑。

图13 冲蚀试验后叶片表面体视显微镜图Fig.13 Volume microscopic view of blade surface after erosion: a) smooth sample, b) semicircular groove bionic sample; c)V-shaped groove bionic sample; d) square groove bionic sample

针对单元形态、特征尺寸及间距等对离心风机叶片抗冲蚀性能的影响进行了研究,以叶片的冲蚀磨损量作为试验指标,并对试验结果进行了极差分析,具体如表3 所示。

由表3 可看出,当单元形态发生变化时,冲蚀磨损量变动最大,故单元形态为样件冲蚀磨损的主要影响因素。其中,V 形槽性能要优于半圆形槽和正四边形槽,与模拟结果相符合。其次是间距,间距为2 mm时的抗冲蚀性能优于间距为3 mm 的值,间距为4 mm时表现最差。单元形态尺寸对仿生叶片抗冲蚀性能的影响较小,故单元形态尺寸为最次要因素,尺寸为4 mm 时的性能优于尺寸为2 mm 的性能,尺寸为3 mm 的性能最差。由表3 可看出RB大于RD,误差相对较小,因此结果具有可靠性[28]。综上所述,单元形态、间距、形态尺寸对仿生试样抗冲蚀性能的影响依次降低,最优组合为:单元形态为V 形槽,间距为2 mm,特征尺寸为4 mm。经计算,最优组合仿生叶片相对于光滑叶片抗冲蚀性能提高了28.97%。

表3 仿生离心风机叶片冲蚀试验结果分析Tab.3 Analysis of erosion test results of bionic centrifugal fan blades

3 结论

1)沙漠红柳树皮为脆性材料,沙漠红柳树皮弹性模量(509.17 MPa)大于垂柳树皮弹性模量(313.19 MPa),沙漠红柳冲蚀磨损量最大值(21.6 mg)小于垂柳冲蚀磨损量的最小值(24.1 mg),沙漠红柳具有较优的抗冲蚀性能。

2)沙漠红柳树干和树枝体表分布有大量的纵列形凹槽和大小不一的凸包等特殊形态。

3)基于Fluent 软件对4 种仿生模型的冲蚀磨损状况数值模拟结果显示,V 形槽仿生模型抗冲蚀性能最好,半圆形槽和正四边形槽依次次之,凸包仿生模型抗冲蚀性能最差。

4)基于对仿生离心风机叶轮叶片的冲蚀试验发现,单元形态、间距、形态尺寸对仿生试样抗冲蚀性能的影响依次降低,最优样件组合为:V 形槽、间距2 mm、特征尺寸4 mm。最优组合样件的抗冲蚀性能较传统的光滑件提高了28.97%。