三角转子发动机端面密封条运动学分析

周 伟,汪 阳,杨少锋,王兴海

(西安爱生技术集团公司,陕西 西安 710065)

引言

转子发动机由于运行噪音小、工作平稳、扭矩均匀、高转速性能好、功重比高等特点,在无人机航空领域有着广泛的应用[1-4]。

在转子发动机运转过程中,转子同前、后缸盖之间的密封主要通过安装在转子上的端面密封条(下文简称密封条)来实现[5];研究转子发动机运行过程中密封条运动学特性,对转子发动机仿真分析[6-10]及新研转子发动机设计有较强的指导意义[11-14]。

1 模型建立

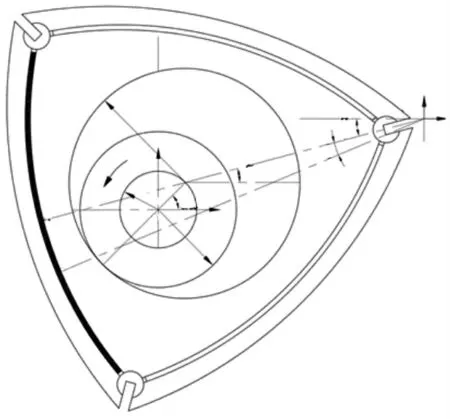

建模示意图见图1,由于三角转子发动机三个密封条为对称结构,仅对图中标记密封条(涂黑密封条)进行分析,为便于叙述,定义图中目标密封条正对的转子顶点为目标顶点。易知,DA 直线为目标密封条的对称轴。

图1 建模示意图

图中各参数说明如下:A 点为目标密封条对称中心上的点;O 点为转子发动机旋转中心(主轴旋转中心);C 点为三角转子旋转中心;D 点为端面密封条所在圆圆心;E 点为端面密封条上任意一点(目标点)所在位置(该点半径同密封条对称线夹角为θ);L 为线段CD 距离,密封条圆心到三角转子旋转中心距离(密封条圆心位于转子中心到转子顶角的连线上);R 为线段DE 距离,密封条上某点的半径值(本文为计算对比,所选点均位于密封条内侧边缘);e 为发动机偏心距;α 为发动机主轴转动角度;ω 为发动机主轴运转角速度;θ 为端面密封条上任意一点所在位置同密封条对称轴夹角(-24°≤θ≤24°)。

根据转子行星齿轮运动关系及周转轮系原理易知,内齿轮节圆半径为3e,外齿轮节圆半径为2e;当发动机主轴旋转角度为α 时,三角转子旋转角度为α/3[15]。

2 详细计算

2.1 密封条上任意点轨迹计算

当密封条随转子在发动机中运动时,密封条上不同位置相对于静止的前、后缸盖的运动状态是影响转子发动机性能的重要因素。以图1 中O 点为几何中心,图中X 轴和Y 轴为参考系进行计算。当转子发动机主轴旋转α 后,三角转子中心C 点位置为式(1)和式(2)。

又因三角转子旋转角度为α/3,则目标径向刮片圆心D 位置为式(3)和式(4)。

以D 为参考坐标原点,易知DE 线同D 点正方向夹角为π+α/3+θ,则点E 位置为式(5)和式(6)。

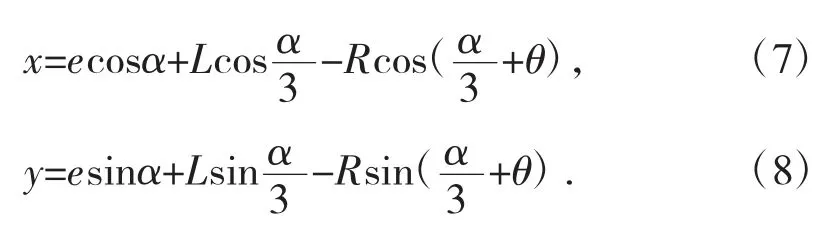

简化后,密封条上任意一点轨迹方程为式(7)和式(8):

2.2 密封条上任意点速度计算

将密封条轨迹方程分别对时间进行求导,可分别获取目标点在X,Y 方向的分速度,见式(9)和式(10):

式中ω 为偏心轴的角速度(rad/s),在转速不变的情况下为常数。

由于密封条上目标点速度方向恒与ω的方向相同,为方便起见,V 恒取正值,而不计目标点所在坐标的象限,速度计算如下式(11):

2.3 密封条上任意点加速度计算

对速度分量继续关于时间求导,得出加速度分量如式(13)和式(14):

为便于分析讨论,将绝对加速度进行转化,得出任一点沿端面密封条半径方向的法向加速度an为式(15),沿切线方向的at为式(16):

计算并化简,得到法向加速度和切向加速度如式(17)和式(18):

2.4 密封条内包络线计算

理论研究和实际观测结果表明,发动机旋转过程中,密封条上不同点的轨迹均为不同角向、不同尺寸的双弧长短幅外旋轮线,当目标点均位于密封条内侧时,上述外旋轮线族的内包络线即为冷却异型孔的最大名义尺寸。

求解密封条轨迹内包络线,对风冷型转子发动机缸盖冷却孔设计和误差分析有着重要的意义。

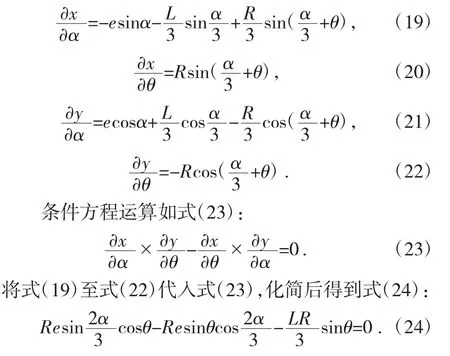

根据包络线理论进行计算,将式(7)、式(8)分别对α、θ 求偏导,化简如下式(19)至式(22):

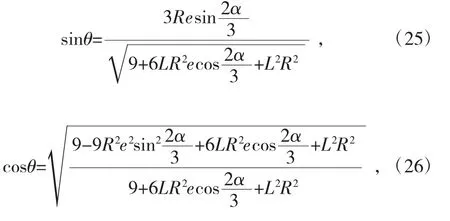

因sin2θ+cos2θ=1,带入式(24)进行计算。由于转子发动机为旋转结构,结合数据分析,在计算过程中均取正值带入计算,可获得所需内包络线如式(25)、式(26)。

将式(25)、式(26)带入式(7)、式(8),化简后得到包络线方程如式(27)、式(28):

3 结果分析

为研究密封条运行工况,沿密封条中心线DCA向两侧分别间隔8°取点进行分析,结果如下。易知图中示意点-24°、24°,-16°、16°,-8°、8°分别关于密封条中心线DA 呈对称分布,图中0°点为密封条中心点,即为图1 中点A(上述角度值即为图1 中θ 值)。

根据现有航空转子发动机研究情况,图1 中相关计算参数取值如下:L 为74.5 mm;R 为118.5 mm;e 为11.6 mm;α 为0°~1 080°;ω 为628.32 rad/s,对应主轴转速6 000 r/min。

转子旋转一圈,发动机主轴旋转三圈。当α 取0°、540°、1 080°时,目标顶点位于缸体长轴位置,目标密封条对应燃烧室体积最大;当α 取270°、810°时,目标顶点位于缸体短轴位置,目标密封条对应燃烧室体积最小。

3.1 密封条运动速度分析

发动机密封条上某点运行速度同主轴转角的关系见图,速度在0°~540°、540°~1 080°范围呈周期性变化。

目标点同密封条对称中心夹角越大,对应的最大速度越高,但无论位于何种位置,该点运行速度极限差值相同。

当α 取0°、540°、1 080°时,目标顶点位于缸体长轴位置,目标密封条中心点A 速度最小;当α取270°、810°时,目标顶点位于缸体短轴位置,目标密封条中心点A 速度最大。各目标点速度曲线分别关于α 等于0°、270°、540°、810°、1 080°等呈轴对称分布。

密封条速度变化图如图2 所示。

图2 密封条速度变化图

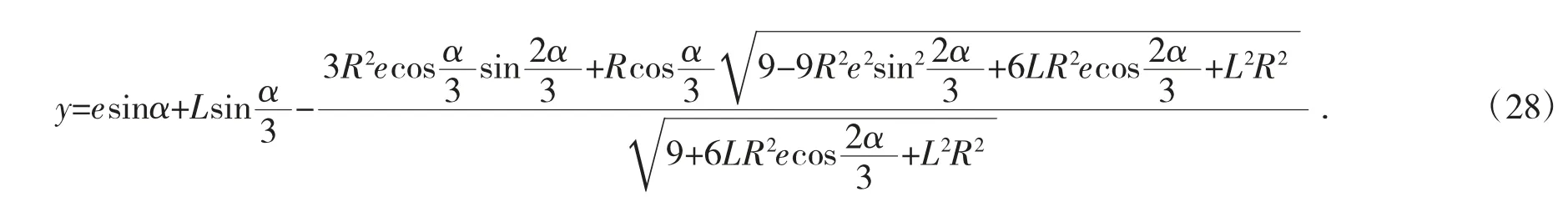

3.2 密封条法向加速度分析

发动机密封条上某点运行法向加速度同主轴转角的关系见图3,法向加速度在0°~540°,540°~1 080°范围呈周期性变化。目标点同密封条对称中心夹角越大,对应的最大法向加速度越高,但无论位于何种位置,该点运行法向加速度极限差值相同。

图3 密封条法向加速度变化图

当α 取0°、540°、1 080°时,目标顶点位于缸体长轴位置,目标密封条中心点A 法向加速度最小;当α 取270°、810°时,目标顶点位于缸体短轴位置,目标密封条中心点A 法向加速度最大。各目标点法向加速度曲线分别关于α=0°、270°、540°、810°、1 080°等呈轴对称分布。

3.3 密封条切向加速度分析

发动机密封条上目标点切向加速度同主轴转角的关系见图4,切向加速度在0°~540°,540°~1 080°范围呈周期性变化。同速度和法向加速度分布不同,数值不再呈轴对称分布。不同位置点切向加速度极限差值也不同,但对称点极限差值相同。最大切向加速度位于24°目标点,最小切向加速度位于-24°目标点,最大值最小值幅值相同。

图4 密封条切向加速度变化图

当切向加速度为正值时,呈加速状态,当切向加速度为负值时,呈减速状态。以密封条中心点A 数据为参考进行分析,在α 为0°~270°时,A 点呈先减速后加速状态,其中0°和270°时,at值均为0;在α 为270°~540°时,A 点也呈先减速后加速状态,其中270°和540°时,at值均为0。在单个循环周期内,切向加速度在50.0%的主轴转角区域为正值,呈加速状态;在50.0%的主轴转角区域为负值,呈减速状态。

3.4 上、下止点运动密封条运动状态分析

根据转子发动机运行原理可知,不区分进排气和点火区间时,当α 等于0°或540°时(1 080°即为0°位置),目标顶角位于气缸型面长轴处,图示密封条位于名义下止点(BDC)位置;当α 等于270°或810°时,目标顶角位于气缸型面短轴处,图示密封条位于名义上止点(TDC)位置。本文重点对目标顶点位于0°及270°时密封条的运行参数进行分析。

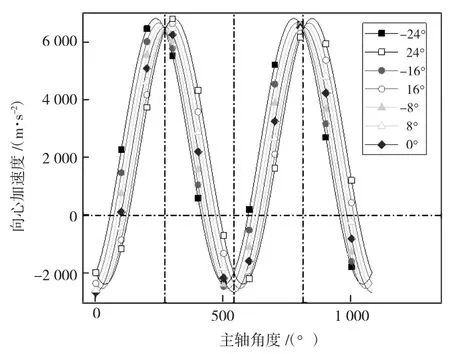

图5 分别为α 等于0°、270°时密封条不同位置的速度分布图,无论密封条位于上止点还是下止点,密封条速度均关于密封条中心呈对称分布,同对称中心夹角越大,速度值越高。

图5 密封条速度分布图

0°时密封条总体速度较小,但两端同对称中心差值较大,最高速度约为对称中心的526.1%;270°时密封条总体速度较大,但两端同对称中心差值较小,最高速度约为对称中心的106.4%。

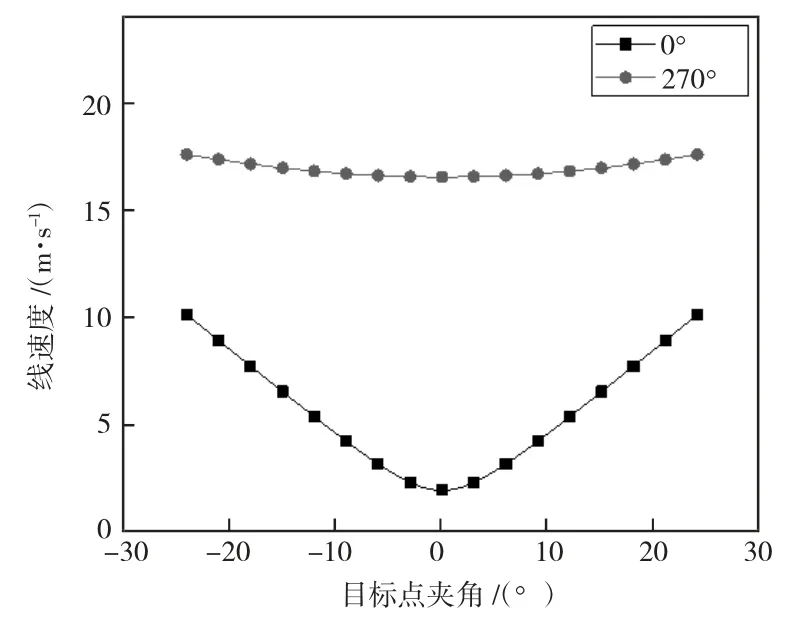

无论密封条位于上止点或下止点,密封条法向加速度均关于密封条中心呈轴对称分布,如图6 所示,同对称中心夹角越大,法向加速度幅值越低。0°时密封条总体法向加速度较小,且为负值,方向背离圆心方向,两端法向加速度同对称中心差值绝对值较大,末端法向加速度约为对称中心的74.4%。270°时密封条总体法向加速度较大,且为正值,方向朝向圆心方向,但两端法向加速度同对称中心差值绝对值较小,末端法向加速度约为对称中心的98.3%。

图6 密封条加速度分布图

切向加速度关于对称中心呈中心对称分布,夹角越大,切向加速度幅值越大,对称中心切向加速度值均为0。0°时,对称中心前段切向加速度为负值,呈现减速状态,对称中心后段切向加速度为正值,呈现加速状态;270°时,对称中心前段切向加速度为正值,呈现加速状态,对称中心后段切向加速度为负值,呈现减速状态。270°时切向加速度幅值较大,末端加速度约为0°时末端加速度的655.7%。

3.5 密封条包络线分析

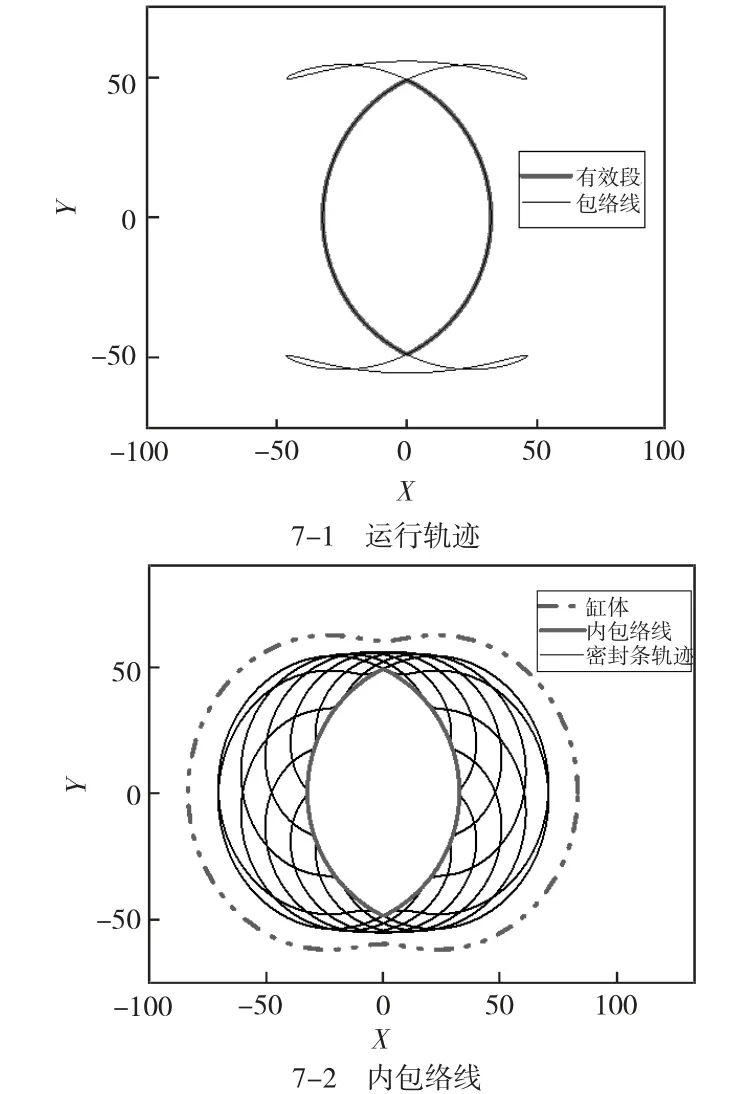

分别计算包络线示意图如图7 所示,图中有效段为最终节选的包络线,即异型孔最大理论尺寸。

其中,有效段角度对应关系为:0°≤α≤116°;424°≤α≤656°;964°≤α≤1 080°。

从图7 中可见,包络线过渡光滑,同密封条轨迹不同点内侧极限位置相切,完全满足转子冷却孔设计要求。

图7 密封条运行轨迹及内包络线示意图

4 结论

本文针对转子发动机端面密封条为研究对象,研究了密封条运行轨迹、速度、加速度变化规律,得出以下结论:

1)发动机运行过程中,速度、法向加速度关于密封条中心呈对称分布,且极限差值相同,速度曲线,法向加速度曲线分别关于α 为0°、270°、540°、810°、1 080°等呈轴对称分布;

2)切向加速度在周期内呈两次先减速、后加速状态,加减速各占50%的主轴转角;

3)在上止点、下止点位置时,速度、法向加速度关于密封条中心呈轴对称,切向加速度关于密封条中心呈中心对称;

4)求取包络线过渡光滑,同密封条实际运行轨迹完美相切,能满足冷却孔设计要求。