采煤机截割摇臂壳体的设计与性能分析

杜 焕

(大阳泉煤炭有限责任公司,山西 阳泉 045000)

引言

摇臂运行过程中壳体受力情况复杂多变,其承受内部组件重力的同时还要承受采煤冲击载荷,因此对其机械性能要求极高[1-2]。常见的摇臂壳体故障形式有断裂、轴孔变形或压溃、整体变形等,一旦出现故障,将会影响煤炭的采掘效率,给企业造成较大的经济损失[3-4]。研究表明,国内摇臂壳体的综合机械性能落后于国外同等产品,经常出现拉裂以及扭断等问题,制约了国产采煤机的可靠性和效率[5]。世界上较为先进的采煤机型号为MG900/2400-WD,其平均采高超过了3.6 m,工作面长度超过了300 m,近水平工作面时的产煤量高于1 000 万t/年,割煤牵引速度高达17.5 m/min,摇臂壳体性能参数中抗拉强度≥700 MPa,屈服强度≥550 MPa[6]。基于上述性能目标开发新的采煤机摇臂壳体,对提高国产采煤机的工作可靠性和技术水平具有重要意义。

1 摇臂结构与功能

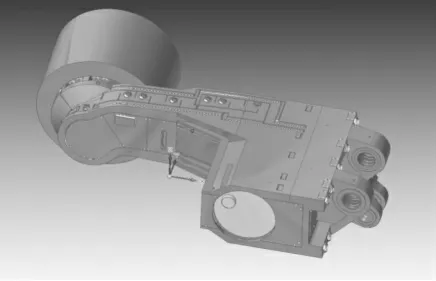

摇臂作为采煤机机身和滚筒可靠连接的重要组件,既起着支撑截割电机的作用,又是截割传动系统的箱体。采煤作业时采煤机滚筒高度的调整功能主要由摇臂的摆动实现,同时也是截割滚筒驱动力矩的主要传动装置,因此必须保证摇臂具有足够的强度、刚度和可靠性,才能确保采煤机的正常工作运行。图1 为采煤机截割摇臂的外形结构,其具体功能如下:为截割滚筒传递动力,驱动截割滚筒按照指定参数进行旋转运动;接收驱动电机输出的高速低扭矩运动,进行降速增扭,适应复杂煤层截割的动力要求;适时调整采煤机截割滚筒的位姿状态,并使其保持在适当的位置。

图1 采煤机截割摇臂的外形结构

2 摇臂壳体设计

提高截割摇臂的强度和抗冲击载荷的能力,必须保证摇臂壳体具有很好的综合力学性能,即不仅需要具有较好的强度,还要具有不错的韧塑性。目前国产采煤机截割摇臂壳体材料应用时存在明显的强度和硬度不足的情况,难易适应高强度采煤和恶劣工况条件,严重限制了煤炭企业的产能。笔者拟从摇臂壳体材料体系、热处理方法、铸造工艺等方面进行把控,以期制造得到机械性能优良的大功率采煤机摇臂壳体。

2.1 摇臂壳体材料

采煤机壳体材料的结构尺寸较大、形状多变,通常采用铸钢件进行加工制造,而采煤机截割摇臂壳体的设计与应用对于自重和结构尺寸要求较为严格,不能简单通过增加壁厚的方法进行优化设计,应从其制备材料根本出发开展工作。充分考虑合金元素在钢材中的作用和溶解度、热处理工艺、焊接性和加工性等,确定选择Cr-Ni-Mo 系铸钢,材料牌号为ZG30CrNiMo。

2.2 壳体铸造

查阅相关资料得到采煤机截割摇臂壳体铸造常用立浇方案、两开箱造型,浇筑时电机轴孔为上型面,齿轮腔中间部分为分型面,使用摇臂壳体整体实样与组芯结合的造型方式进行开模,以便确保壳体铸造的质量及尺寸精度,使用特殊的铸造沙作为砂芯。结合实际铸造工艺参数,铸造过程中缩尺比例为1.5%,壳体上表面加工余量为15 mm,下面和侧面的加工余量为10 mm。壳体浇筑时均匀浇灌,尽量保证模型内部热量分布均匀,在浇注时,尽量使热量分布均匀,设置许多的内浇口靠近铸件的两端,并对铸造圆角作了明确的规定,从而防止铸造裂纹的产生。

2.3 热处理工艺

采煤机截割摇臂壳体材料ZG30CrNiMo 中含有较多的合金元素,如Ni、Cr、Mo 等,在热处理过程中会产生大量的铬碳化物和钼碳化物等,其对材料的力学性能影响极为显著。材料组织中合适含量和粒度的铬钼碳化物可以提高合金钢的强度和硬度,并保持较好的冲击韧性,获得较好的综合力学性能。查阅文献资料确定了截割摇臂壳体材料的热处理工艺如下:截割摇臂壳体铸件毛坯加工前进行一次正火处理,冷却方式为空冷,之后进行两次高温回火;截割摇臂壳体铸件粗加工后再进行一次正火冷却方式为空冷,之后进行一次高温回火;半精加工前焊接水套,焊后消应力回火处理。通过对热处理之后的壳体材料样件进行力学性能检测可得各项指标如下:抗拉强度≥700 MPa,屈服强度≥600 MPa,室温冲击韧性≥70 J,能够满足采煤机摇臂壳体材料力学性能的要求,达到了世界摇臂壳体材料的水平。

3 仿真分析

应用自主设计的ZG30CrNiMo 材料,完成铸造和热处理工艺过程即可进行采煤机摇臂壳体的机加工,之后借助ANSYS 有限元仿真计算软件开展摇臂壳体的强度分析,以便验证新材质摇臂壳体的强度是否能够达到国际水平。

3.1 有限元模型建立

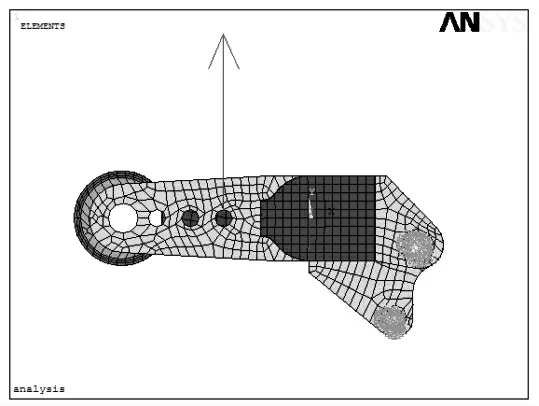

应用SolidWorks 软件完成摇臂壳体三维模型的建立,忽略对摇臂壳体强度分析影响不大的倒角、圆角等因素,之后另存为.igs 格式文件,倒入ANSYS 仿真计算软件进行前处理。首先对采煤机摇臂壳体进行材料属性设置,材料属性参数如下:抗拉强度为700 MPa,弹性模量为211 MPa,密度为7 800 kg/m3,泊松比为0.3。为了提高网格划分的速度和仿真计算效率,采用自由划分网格的方法进行网格划分,网格单元类型选择四面体,设置完成之后即启动网格划分功能,见图2。网格划分完成之后进行摇臂壳体载荷和约束的添加,研究表明在采煤机摇臂与水平面成最大角度时,摇臂承受的外载荷最大,基于此,对摇臂壳体进行受力分析,在摇臂与滚筒连接法兰盘的内径面位置径向载荷,在法兰盘上施加轴向载荷。约束条件如下:摇臂下端的两个铰孔1 施加固定约束、铰孔2 面施加Z 轴约束。

图2 采煤机截割摇臂壳体有限元仿真模型

3.2 分析结果

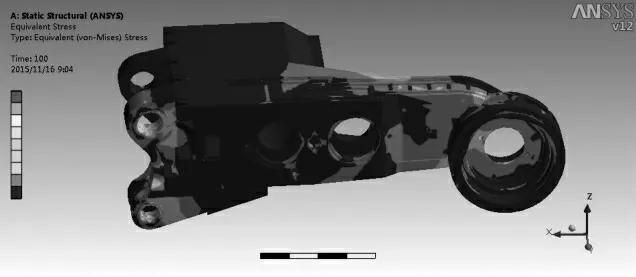

采煤机摇臂壳体作为摇臂功能正常实现的关键部件,其强度好坏直接关系着摇臂壳体工作的可靠性,关系着煤炭企业的产能和效率。通过有限元静力学仿真分析,得到采煤机摇臂壳体的应力分布云图,对于验证设计得到的截割摇臂壳体的合理性具有重要意义。如图3 所示截割摇臂壳体承载最大时的von-mises 应力分布云图,可以看出摇臂壳体工作过程中的应力最大值为93 MPa,处于摇臂的下端铰接孔的位置;法兰盘根部也存在较大的应力值,其数值大小为72 MPa;除此之外摇臂壳体的其他位置的应力数值较小,大约处于20 MPa,且分布较为均匀。在摇臂壳体材料的力学性能中,屈服强度数值不小于600 MPa,相较于壳体最大的应力数值72 MPa,具有足够的安全裕度,能够保证摇臂壳体可靠稳定工作。

图3 采煤机截割摇臂壳体应力分布云图

4 结论

1)对采煤机截割摇臂壳体的设计与性能进行分析,结果表明,自主设计的ZG30CrNiMo 材料在合适的铸造和热处理工艺下力学性能如下:抗拉强度≥700 MPa,屈服强度≥600 MPa,室温冲击韧性≥70 J,达到了世界摇臂壳体材料的水平。

2)应用ANSYS 仿真计算软件分析该材料属性下摇臂壳体的强度,结果表明,最大应力仅为93 MPa,远远小于材料的屈服强度600 MPa,具有足够的安全裕度,能够保证摇臂壳体可靠稳定工作的要求。