成型磨削工艺在异形凸模加工中的应用

刘良瑞

(黄冈职业技术学院 机电学院,湖北 黄冈 438002)

凸模是用来成型制品内表面的模具零件。由于制品的形状、尺寸不同,所以凸模的种类很多,常根据凸模断面形状的不同将其分为圆形凸模和异形凸模两类。圆形凸模一般采用车削、铣削、磨削等进行粗加工和半精加工,经热处理后在外圆磨床上进行精加工,再经光整加工(研磨、抛光)后即可达到设计要求。异形凸模在制造上较圆形凸模要复杂得多,特别是工作型面的精加工常采用电火花加工或成型磨削加工,而成型磨削加工比电火花加工的加工时间要缩短60%左右,是一种很好的加工方法。成型磨削大多在光学曲线磨床、数控成型磨床上进行,但是部分中、小型模具企业普遍存在规模小、资金短缺等问题,对设备的投入和成本的控制很谨慎,磨床设备多数为普通平面磨床,没有上述的高端磨床,为此,下面以某异形凸模为例,对其在普通平面磨床上实施成型磨削工艺的情况进行介绍。

1 成型磨削的工艺方法

异形凸模的工作型面是由一些平面、斜面和圆弧面等组成的,其轮廓线为若干直线段和圆弧。采用成型磨削加工,就是把被磨削的轮廓分成单一的直线和圆弧逐段进行磨削,使之达到图样上的技术要求,其方法如下:

1.1 成形砂轮磨削法

利用修整砂轮工具,将砂轮修整成与工件被磨削表面完全吻合的形状,然后用此砂轮磨削工件。常用金刚石修整砂轮,在加工零件较多的情况下才用挤压轮修整砂轮。挤压轮修整砂轮适合于修整形状复杂或带小圆弧的成形砂轮,尤其是难以用金刚石进行修整的成形砂轮。

1.2 夹具磨削法

在磨削过程中,通过夹具的调节使工件固定或不断改变位置,从而获得所需的形状。常用的磨削夹具有精密平口钳、正弦磁力台、正弦分度夹具、万能夹具等。正弦精密平口钳和正弦磁力台主要用于磨削工件上的平面或斜面,正弦分中夹具主要磨削工件上共轴线的不同圆弧面、平面及等分槽;万能夹具除具备前面几种夹具的功能外,还可磨削不共轴线的多个圆弧面。

成型磨削的磨削精度可达IT5~IT6,表面粗糙度为Ra0.4~Ra0.1。

由于异形凸模零件图上给出的尺寸是按设计基准标注的,成型磨削过程中所选定的工艺基准往往与设计基准不一致。因此,在进行磨削之前,需要根据设计尺寸换算出所需要的工艺尺寸,并绘制成磨削的工序图,以便进行加工和测量。

成型磨削的工艺尺寸应按照加工中调整和测量的需要确定,且按零件的平均尺寸进行计算。为了保证加工精度,计算的精确度要提高,三角函数及一般数值运算应精确到小数点后6位,运算的最终结果精确到小数点后2位或3位。

为保证磨削质量,应使工件在夹具内正确定位,工件的定位基准面应预先磨平并保证垂直;磨削时,被磨削表面的尺寸是否符合设计要求,要用测量调整器、量块和百分表进行比较测量。

2 异形凸模的成型磨削加工工艺过程

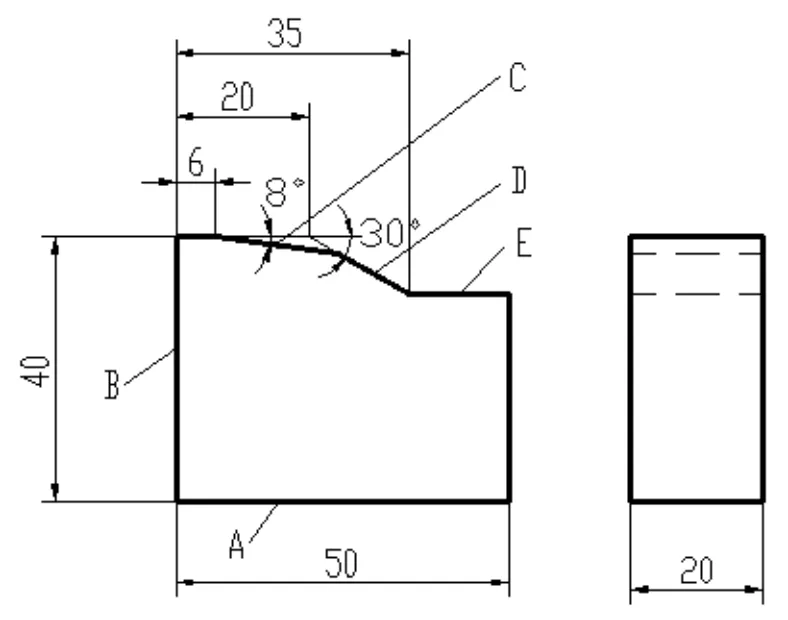

图1所示为某企业的异形凸模,主视图中的尺寸为换算后的工艺尺寸,按IT7 级制造,左视图中的尺寸20按IT13级制造,材料:Cr12,硬度:58~62HRC,表面粗糙度全部为Ra0.8。

图1 异形凸模

为了提高异形凸模的加工精度,更好地满足产品功能的要求,结合企业的生产设备条件,将原先的精加工采用电火花线切割加工改为成型磨削加工,改进后的加工工艺路线为:

(1)备料: 锻件55mm×45mm×25mm;(2)热处理:退火HBS≤240;(3)立铣:铣六面55.6mm×45.6mm×25.6mm;(4)平磨:磨六面,留磨削余量0.3~0.4mm,对角尺;(5)钳工:去毛刺,划线;(6)立铣:铣C、D、E面,留磨削余量0.15~0.2mm;(7)热处理:淬火、回火, 保证硬度58~62HRC;(8)平磨:磨基准面及其它平面(C、D、E面除外)至尺寸,对角尺;(9)成型磨削:磨削C、D、E面至尺寸。

该异形凸模的成型磨削采用MCL-MSP47S米其林正弦磁力台(两正弦圆柱之间的中心距为75mm)夹具在M7120D/H平面磨床上进行,加工工艺过程如下:

步骤1,校正夹具、装夹工件:将正弦磁力台夹具放在平面磨床的工作台上,找正,使夹具上正弦圆柱的轴线与机床工作台的纵向运动方向平行,然后以A面、B面为定位基准,装夹工件。

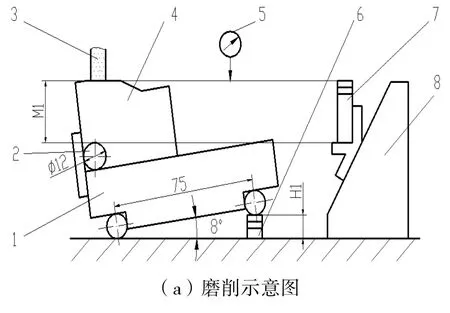

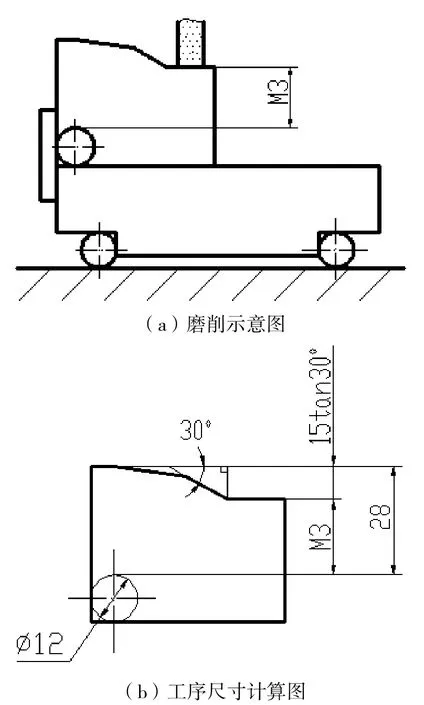

步骤2,磨削C面:磨削前,先在夹具的正弦圆柱和底座间垫入尺寸为H1的调整量块,使C面处于水平位置,调整夹具的调整量块尺寸H1按正弦公式计算: H1=75sin8°=10.438mm,如图2a所示。接着在夹具磁力平台上按图示位置放一根直径为φ12的标准圆柱,调整测量调整器上量块座的位置,用百分表进行测量,使量块座平面与标准圆柱面的最高点等高后,将量块座固定。再在上面放置尺寸为M1的检测量块,以此作为后续磨削C面是否加工到尺寸的检验依据,检测量块尺寸M1的计算,通过解图2b所示的直角三角形得到:M1=[(40-6)×cos8°-6]=27.669mm。然后将百分表的测量头放在检测量块上平面进行打表,并将主指针调到“0”位,记下百分表的读数。

图2 磨削异形凸模C面

于是,开始磨削C面到尺寸。C面是否达到磨削要求,通过百分表来测量C面的磨削尺寸M1。当百分表在C面上的读数,与百分表在检测量块上平面的读数相同时,表明工件已加工到所要求的尺寸,即达到磨削要求,否则,还需要继续磨削。下述磨削D面、E面时,调整夹具的方法和检测磨削尺寸是否达到磨削要求的测量方法,与磨削C面采用的方法一样,不再赘述。

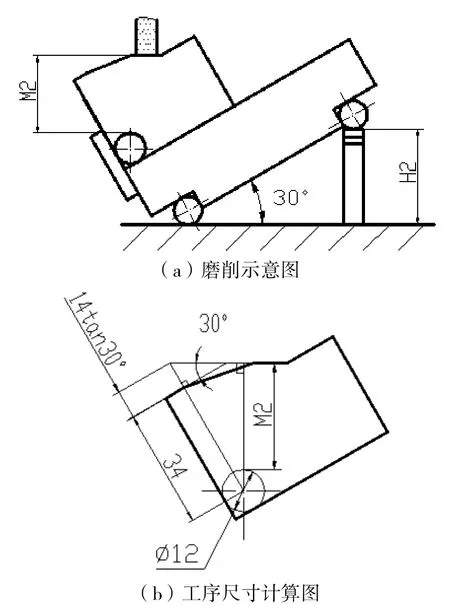

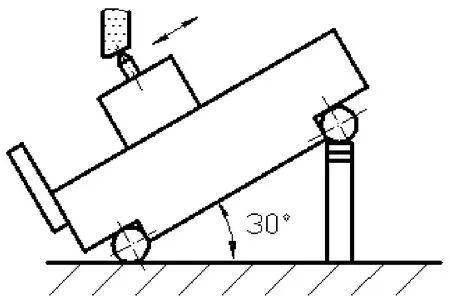

步骤3,磨削D面:调整夹具使D面处于水平位置,调整量块尺寸H2: H2=75Sin30°=37.5mm;磨削D面到尺寸,为防止砂轮切入E面,当磨削到与E面交线附近时停止,留1~2mm余量,如图3a所示。检测量块尺寸M2:M2=[(40-6)+(20-6)×tan30°]×Cos30°-6=30.445mm,如图3b所示。

图3 磨削异形凸模D面

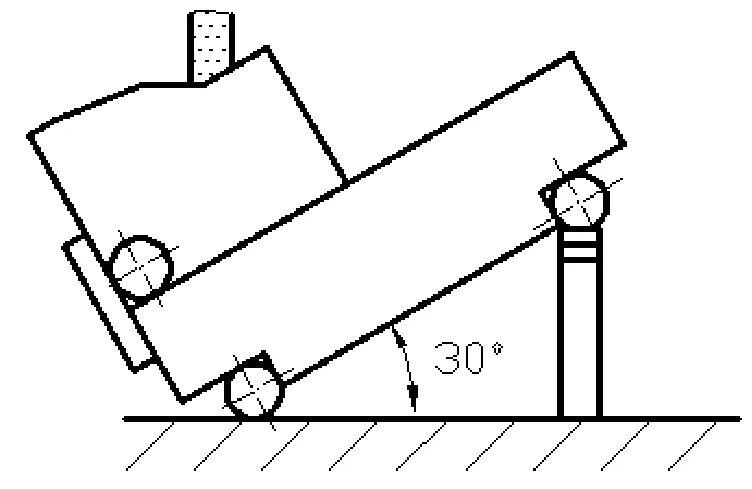

步骤4,磨削E面:取走夹具正弦圆柱下的调整量块,调整夹具磁力平台成水平位置,磨削E面到尺寸,在E、D两平面交线处留1~2mm的磨削余量,如图4a所示。检测量块尺寸M3:M3=(40-12)-(35-20)×tan30°=19.340mm,如图4b所示。

图4 磨削异形凸模E面

步骤5,磨削D、E面的交线部位:用成形砂轮磨削法加工,先修整轮,调整夹具磁力平台与水平面成30°,调整量块尺寸为37.5mm(同上面的H2),用金刚石笔把砂轮圆周修整出部分锥角为60°的圆锥面,如图5所示。再用修整后的砂轮磨削D、E面的交线部位,使砂轮的外圆柱面与处于水平位置的D面部分轻微接触、出现极微小的火花,再使砂轮慢速横向进给,直到砂轮的圆锥面与E面轻微接触,加工完成,如图6所示。

图5 用金刚石笔修整砂轮

图6 磨削异形凸模D、E面的交线部位

3 注意事项

(1)砂轮磨钝后需及时修整,先用碳化硅砂条粗修,再使用金刚石笔修整,以保持形状正确。

(2)砂轮在修整和磨削时,横向位置不应改变,以保证磨削表面的轮廓精度。

(3)为便于磨削,设计凸模的结构时,要将其设计成直通式、不能设计成台阶式凸模;当凸模形状复杂,某些表面因砂轮不能进入无法直接磨削时,应将凸模设计成镶拼结构,各拼块单独加工后再组合拼装成一个整体。

4 结语

通过工艺改进,在平面磨床上采用成型磨削工艺对该异形凸模进行精加工,提高了零件的加工精度,缩短了制造周期,节约了模具钢材,降低了制造成本,取得了良好的经济效益。可见,只要零件的结构设计和磨削工艺制定合理、测量方法正确,中小模具企业利用平面磨床对零件进行成型磨削加工,同样可以发挥其高精度、高效率的优越性,从而提高模具制造水平。