铝蜂窝夹芯结构爆炸罐动力响应研究

王 震, 顾文彬, 原 奇, 陈 姮, 郝礼楷,3

(1. 陆军工程大学 野战工程学院, 南京 210000;2. 陆军工程大学 国防工程学院, 南京 210000; 3. 66133部队, 北京 100000)

爆炸罐作为一种潜在危险的限域装置,能够最大限度控制爆炸作用范围,保护人民群众的生命和财产安全,目前已被广泛应用于国防、科研、工业等领域[1]。由于目前常用的单层爆炸罐抗爆能力有限,对大当量的炸药爆炸防护作用不佳,而且大都存在移动不便、重量大等缺点,因此在爆炸罐的设计方面将更多地集中于复合材料和结构的综合运用,许多学者在理论分析、实验研究和数值模拟的基础上,进行了大量的工作来研究爆炸罐的静态和动态爆破压力[2-6],李鸿宾等[7]对爆炸罐内准静态压力进行了测量,并根据试验结果拟合得到了爆炸罐内准静态压力的经验计算公式, Simoens等[8]采用试验的方法对不同形式装药爆炸作用下圆柱形爆炸罐的动态响应特征进行了研究,发现,装药形状对爆炸罐内壁所受载荷大小具有重要影响,同时装药形状的差异可能引起壳体应变峰值多达两倍的大小差距,而起爆位置的差异对爆炸罐的动态响应特征没有明显的影响。金鹏刚等[9]利用AUTODYN对炸药在密闭爆炸罐中爆炸进行了数值模拟,获得了爆炸罐内部冲击波的传播过程。

近年来,材料科学发展日新月异,复合材料具有比强度高、比刚度大、良好的比吸能、可设计性强等优点。碳纤维、玻璃纤维、气凝胶、泡沫金属等具有优异力学性能和缓冲吸能效果的复合材料在爆炸罐的应用方面展现出了巨大的优势。Yasui[10]研究了多层蜂窝铝板的动态轴向压缩特性和压缩吸能情况。Qiu等[11]建立了固支条件的夹芯圆板在空气和水中爆炸载荷作用下的理论模型,考虑到爆炸载荷的作用、芯层的压缩和夹芯结构整体变形在时间上有量级的差异,可以将夹芯板结构的变形分为3个连续的阶段:流固耦合阶段、芯层压缩阶段和夹芯板塑形弯曲和拉伸的联合作用阶段。Hiroaki等[12]采用有限元方法对填充刚性夹杂物的蜂窝结构进行了平面冲击研究,分析了平均应力、密实化应变和单位体积吸收能量。朱文辉等[13]对球形爆炸罐进行了研究,发现在球壳中加入泡沫介质后,壳体在减轻自身重量的同时还可以吸收爆炸产生的冲击波能量,使得爆炸罐壁面应力显著减小。进一步研究得到泡沫填充的最佳疏松度范围在100~140,此时可以减轻约三分之一爆炸罐的重量。李兴叶等[14-15]采用爆炸罐双层复合结构设计,在内外钢壁夹层中填充各类缓冲材料,之后对该爆炸罐分别进行振动测试实验和噪声测试实验,结果表明设计方案的吸能减振降噪效果良好。由于爆炸罐内部冲击波的产生、传播及演化是一个极其复杂的过程,不仅涉及到冲击波在空气中的传播、在爆炸罐内壁的反射以及相互间追赶叠加,同时还涉及到爆炸罐变形与冲击波之间的相互耦合作用问题。目前,对真实爆炸罐内部爆炸载荷的特征及分布规律缺乏系统的认识;对响应振动的相互作用规律深入剖析不够;对于爆炸罐响应和内爆载荷之间互相作用规律的研究少见报道;且缺乏系统深入分析复杂应变增长现象的产生机理。

基于以上原因,本文在国内外研究学者的研究基础上,通过对单层爆炸罐27 g、64 g、120 g和150 g的TNT装药爆炸进行了试验和仿真计算,验证了数值模拟的可靠性,并确定了爆炸罐在爆炸中的薄弱位置,设计了一种内衬可滑动的钢板-铝蜂窝芯-钢板结构的复合多层爆炸罐,建立了复合多层爆炸罐的细观模型;进行了150 g、300 g、500 g、700 g和1 000 g的TNT装药爆炸仿真计算,通过对单层罐试验数据、仿真数据和蜂窝芯复合多层罐仿真数据进行对比,分析了爆炸冲击波在罐体中的传播规律以及罐体的应变响应规律,对复合多层爆炸罐的实际应用提供了一定的基础。

1 单层罐试验及仿真设计

1.1 试验方案设计

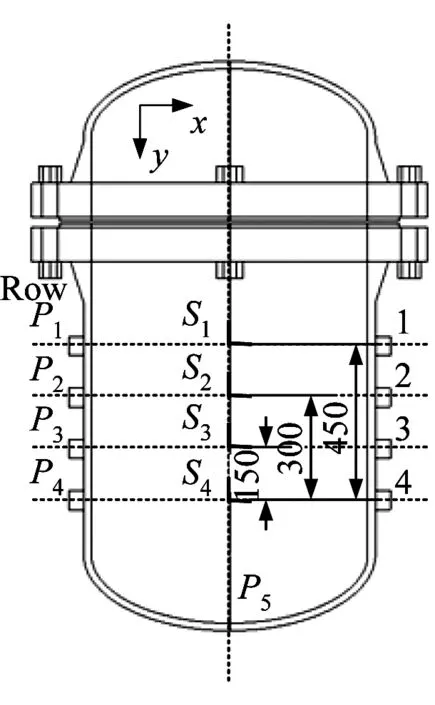

单层罐的内部爆炸试验以现有的爆炸罐为基础,如图1所示,其尺寸如表1所示。分别设置密度为1.50 g/cm3的球形TNT药包27 g、64 g、120 g、155 g,进行爆炸罐抗爆性能试验。试验在圆筒的侧壁共设置五个测点来测试壁面的反射超压,测点P5位于椭圆形下端盖的极点处,P2、P3、P4、P5与P1分别相距150 mm、300 mm、450 mm、808.95 mm,如图2所示。

表1 爆炸罐具体参数Tab.1 Specific parameters of explosion tank

图1 单层爆炸罐实物图Fig.1 Physical drawing of single-layer explosion tank

图2 爆炸罐测点布置图Fig.2 Layout of measuring points of explosion tank

1.2 单层罐仿真设计

依据爆炸试验系统尺寸建立3D仿真模型,爆炸罐模型由TNT炸药、空气和爆炸罐三部分组成,如图3所示。TNT炸药采用*MAT_HIGH_EXPLOSIVE_BURN材料模型,状态方程采用*EoS_JWL[16-17]来表示爆炸产物的压力。状态方程的表达式如式(1)所示

(1)

式中:E,V分别是能量密度和相对体积,在进行初始计算时,应当被赋予初始值E0和V0;A、B和E0是压力单位,R1、R2、OMEG和V0是无量纲的。其具体材料参数如表2所示。

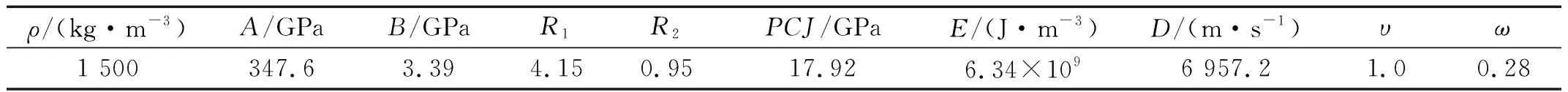

表2 JWL状态方程的具体参数Tab.2 Specific parameters of JWL equation of state

空气选用ALE网格建模,用*MAT_NULL关键字和*EOS_LINEAR_POLYNOMIAL状态方程定义空气模型的材料特性,状态方程的表达式如式(2)~式(4),将空气看成理想状态下的气体, 多项式方程系数C0=C1=C2=C3=C6= 0,变量系数γ经常设置成1.4,因此C4=C5= 0.4。E0,ρ0,V0分别是初始能量密度,初始密度,初始相对体积参数数值分别是1.29 g/cm3、0.25 MPa和1.0。空气的计算参数如表3所示。空气网格大小为5.5 mm,采取六面体欧拉网格进行划分,网格数量为1 583 282。

p=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E

(2)

(3)

C4=C5=γ-1

(4)

表3 空气的计算参数[18]Tab.3 Calculation parameters of air[18]

爆炸罐主体及端盖由Q345R钢制成,为了精确描述罐体在爆炸中的力学性能,尤其是在爆炸荷载作用下的变形,本文采用PLASTIC KINEMATIC材料模型定义罐体、螺栓和螺母的材料特性。该模型能够很好地描述金属材料具有的力学性能,在数值计算中被大量采用,物质密度ρ0为7.85 g/cm3,杨氏模量E为209 GPa,泊松比ν为0.28。爆炸罐网格类型采用拉格朗日网格,采取六面体网格进行划分,网格数量为281 823。

1.3 试验结果分析

图4为P1~P4测点在27 g、64 g、120 g、150 g的TNT装药下,爆炸冲击波峰值压力的数值模拟结果与试验结果的对比图。由图4(a)可知,不同装药量下压力的数值模拟结果与试验结果具有较好一致性,P1~P4测点分别距P1测点0、0.15 m、0.3 m、0.45 m,各测点反射超压峰值随比例爆距的减小逐渐减小,试验值的拟合曲线与数值模拟结果的拟合曲线近似重合,仿真效果与试验结果吻合度高。

为了定量地描述试验与数值模拟之间的差异,将爆炸冲击波峰值压力数值模拟结果作为X轴,试验结果作为Y轴,绘制图4(b)。图中斜率为1的直线上表示数值模拟结果与试验结果完全一致,当试验点落于直线下方时,表示数值模拟计算的爆炸冲击波峰值压力比试验值大,当试验点落于直线的上方时,表示数值模拟计算的爆炸冲击波峰值压力比试验值小。从图4(b)中可以直观地看到,试验点基本上都落于斜率为1的实线和斜率为0.80的虚线之间,误差在20%以内。分析表明,数值计算结果与试验结果吻合较好,数值模型相对正确,可作为进一步研究的参考,并发现端盖处荷载最大,为爆炸罐的最薄弱位置。

(a) 超压峰值对比

2 复合多层爆炸罐细观模型建立

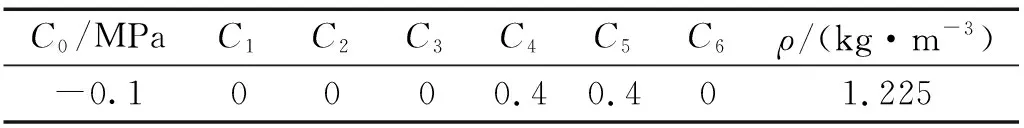

根据单层罐的试验和仿真研究得出爆炸罐的最薄弱位置为端盖处,因此本文采用一种内衬可滑动的钢板-铝蜂窝芯-钢板结构进行复合多层爆炸罐的设计,并在其最薄弱的端盖处增加铝蜂窝芯的厚度。在爆炸荷载作用下,滑动的内衬能够最大限度的压缩铝蜂窝芯,使其充分吸收爆炸作用释放的能量,减小了直接作用于爆炸罐外壁的爆炸荷载。新型的复合多层爆炸罐在提高抗爆能力方面具有优良的应用前景[19-21]。在本节中,给出了铝蜂窝芯三维模型的生成算法,利用LS-DYNA软件建立了1:1的三维实体细观模型,通过数值模拟的手段探究了新型复合爆炸罐的抗爆能力。铝蜂窝芯生成算法由三个步骤组成,首先通过阵列生成蜂窝状几何外形;其次建立结构有限元模型,为所提取的蜂窝几何外形设置细胞壁厚;最后在结构有限元模型中进行网格映射,删除粗骨料,提取铝蜂窝芯网格,得到铝蜂窝芯三维有限元模型。

2.1 几何模型生成

铝蜂窝芯由大量的孔和细胞壁组成,孔的边长一般为5~6 mm,厚度约为0.04~0.06 mm。通过规则阵列矩阵生成二维蜂窝模型结构,如图5所示,其规则的多孔结构不仅提供了缓冲吸能特性,还可以增大强度。随后将二维模型扩展到三维立方体域,根据爆炸罐试件特征生成柱体和端盖的内衬结构,如图6所示。复合爆炸罐具体参数如表4所示。

表4 复合爆炸罐具体参数Tab.4 Specific parameters of composite explosion tank

(a) 爆炸罐内衬

(b) 端盖内衬图6 三维蜂窝模型Fig.6 3D honeycomb model

2.2 有限元网格生成

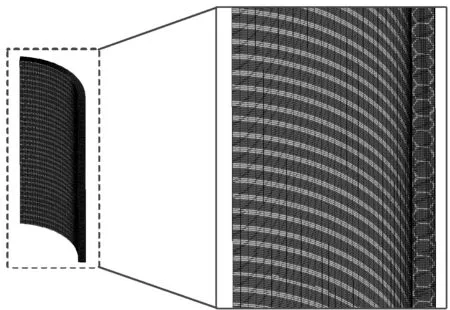

将粒子的几何特征在立方体中进行有限元网格映射,形成适应性网格,当元素的所有节点全部或部分位于孔隙内时,材料性质设为孔隙。否则,它就是铝蜂窝芯。根据孔在试样中的位置,确定网格的材料性质。最后得到铝蜂窝芯的有限元模型如图7所示。

(a) 端盖蜂窝芯有限元模型

(b) 柱体蜂窝芯有限元模型图7 三维有限元模型Fig.7 Three-dimensional finite element model

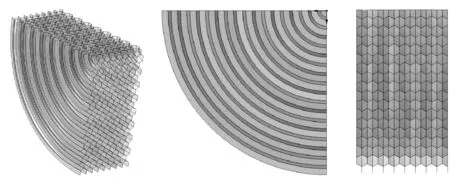

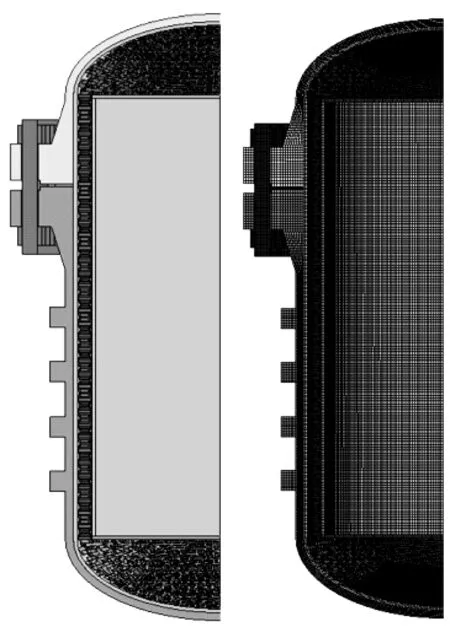

2.3 蜂窝芯爆炸罐模型

根据爆炸罐仿真设计建立如图8所示的有限元模型,模型包括空气、圆柱筒体、法兰、铝蜂窝芯等部分,为了准确分析泡沫铝三明治夹芯板在强动态载荷作用下的非线性行为,采用LS-DYNA中PLASTIC KINEMATIC材料模型描述铝蜂窝芯的材料特性。

图8 蜂窝芯爆炸罐模型Fig.8 Honeycomb core explosion tank model

铝蜂窝芯的基体材料为铝合金,其组成为Al-Si(7-9%)-Mg(0.5-1%),具体计算参数如下:质量密度ρ=2 730 kg/m3,杨氏模量E= 70 GPa,泊松比ν= 0.34,屈服应力SIGY=185 MPa,切线模量ETAN=4.62 GPa[21]。

空气选用ALE网格建模,用*MAT_NULL关键字和*EOS_LINEAR_ POLYNOMIAL状态方程定义空气模型的材料特性,空气的计算参数见表3。

2.4 铝蜂窝芯的破坏准则

在几何非线性分析中,常采用侵蚀技术删除铝蜂窝芯胞壁中畸变严重的元素,从而模拟铝蜂窝芯胞壁的破坏。当一个单元中的应力或应变满足预先定义的失效条件时,它就会自动移除元件。我们使用不同的侵蚀阈值进行了大量计算,本文根据蜂窝芯变化形态最终确定铝蜂窝芯侵蚀应变为0.37[22]。

3 结果分析

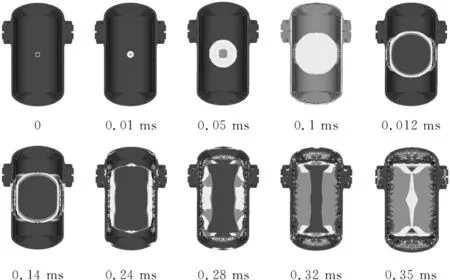

3.1 复合多层爆炸罐中冲击波的运动分析

图9为500 g的TNT装药质量下爆炸罐内部爆炸应力云图。起爆时间为0,爆炸冲击波大约在0.1 ms时到达爆炸罐内壁,然后形成的反射冲击波因为墙上的阻塞效应在0.14 ms时沿着爆炸罐内壁向两端传播。大约在0.32 ms时,可以清晰的看到马赫反射波和三波交叉现象出现。

图9 爆炸罐内爆炸应力云图Fig.9 Explosion stress cloud map in explosion tank

值得注意的是,爆轰中心环面上的反射波正逐渐向爆炸罐中心收敛,在0.35 ms时环面反射的冲击波、生成的次生冲击波、四面八方的爆炸波成功收敛于爆炸罐中心,并继续向爆炸罐两端进行冲击。

3.2 复合多层爆炸罐的吸能机理

复合多层爆炸罐圆柱筒体部分,钢筒蜂窝芯内衬的运动以及变形吸能过程如图10所示。t=1 ms时,蜂窝芯挤压破坏开始发生,圆柱筒体内衬部分在爆炸冲击波作用下沿内端盖的切边滑移,并产生挤压压缩,t=4 ms时,破坏程度加剧,蜂窝芯发生较大变形,爆炸罐内侧钢板发生弯曲,t=6 ms时,相对滑移结束,没有脱离接触,使得冲击波无法直接作用到爆炸罐壁面上。这种分离式的内衬设计,可使内衬在空间内沿“上下前后左右”六个方向运动,从而使得其抗爆消波作用显著。

图10 柱体蜂窝芯缓冲吸能视图Fig.10 Cylinder honeycomb core buffer energy absorption view

复合多层爆炸罐端盖部分内衬的变形吸能过程如图11所示。由图11可知,端盖内衬在爆炸冲击波的作用下,压缩外围的蜂窝芯内衬沿筒体方向做轴向运动,并带动筒体部分的蜂窝芯内衬发生滑移运动,t= 4 ms时,端盖处的内侧钢板变形严重,端盖蜂窝芯内衬的变形删除已经基本完毕,筒体部分的相对滑移结束。

图11 端盖蜂窝芯缓冲吸能视图Fig.11 End cover honeycomb core buffer energy absorption view

3.3 复合多层爆炸罐的应变分析

五种不同装药情况下复合多层爆炸罐各测点的应变与单层罐的150 g的TNT炸药量的各测点应变对比如图12所示,图12(a)为环向应变对比图,图12(b)为径向应变对比图,各测点用S1~S4表示,150-single表示为单层罐爆炸150 g的TNT炸药量的应变,为了分析复合罐内衬的对于爆炸罐外层钢板的保护和缓冲作用,单层罐与复合多层罐的应变测点均取自外层钢板中心点。从图12中可以看出,单层罐各测点的应变数据远远大于蜂窝芯复合多层爆炸罐的应变峰值,内衬的作用使得应变峰值得到了极大的衰减。对于复合多层爆炸罐而言,炸药爆炸的能量通过蜂窝芯内衬之间的相互碰撞传递到外壁,受到的冲击作用较为“缓和”,不存在明显的应变增长现象,最大应变出现大都出现在第一个周期,而后迅速减弱。复合多层爆炸罐S1测点的环向应变平均值由51.1 με降至16 με,由此可见蜂窝芯材料能够起到很好地衰减冲击波并且降低应变峰值的作用。复合多层爆炸罐各测点的径向应变与单层罐各测点的径向应变相比,应变峰值有所减小。由于金属内衬的加入,结构强度方面有所加强,因此在冲击载荷作用下,其峰值位移和应变会有所降低。对于端盖S5测点,马赫波沿端盖内壁传播并最终在端盖极点处汇聚,使得爆炸罐椭球端盖极点所受载荷在整个爆炸罐壳体中最大。由于铝蜂窝芯在端盖处加大厚度,使得其1 000 g的TNT炸药量下的应变值远远小于150 g的TNT炸药量下的单层罐的应变值。

(a) 环向应变对比图

(b) 径向应变对比图图12 复合多层罐与单层罐应变对比Fig.12 Comparison of strain between composite multilayer tank and single-layer tank

图13为复合多层罐与单层罐S1测点的应变时程曲线图,由图可知,增加铝蜂窝芯后,应变被降频,基本不会引起爆炸罐的节拍效应;而单层爆炸罐外壳的应变由于“节拍效应”,应变曲线呈现非严格一致的周期性消涨特征,在5 ms之内不断震荡。说明蜂窝芯的内衬设计能够大幅度提高爆炸罐的抗爆消波能力,蜂窝芯内衬的复合多层爆炸罐的环向应变下降幅度远远大于径向应变下降幅度。

图13 S1测点应变时程曲线图Fig.13 S1 measuring point strain time history curve

4 结 论

本文对单层爆炸罐的内部爆炸压力载荷进行试验测试和仿真计算,确定爆炸罐的最薄弱位置,并进行了复合多层爆炸罐的设计,建立复合多层爆炸罐3D细观模型,分析爆炸罐的内荷载分布规律及端盖内流场的分布和演化规律。主要结论如下:

(1) 单层爆炸罐3D模型的数值计算分析方法与试验结果吻合较好,数值模型相对正确,能够可靠预测冲击波在单层罐体中的传播,并发现由于三波的汇聚使得爆炸罐0.808 95m的端盖处荷载最大,确定端盖两极为爆炸罐的最薄弱位置。

(2) 采用一种内衬可滑动的钢板-铝蜂窝芯-钢板结构进行复合多层爆炸罐的设计,建立复合多层爆炸罐的细观模型。在爆炸作用下,蜂窝芯内衬的变形过程与能量的耗散同时进行,滑动的内衬能够最大限度地压缩铝蜂窝芯,使其充分吸收爆炸作用释放的能量,减小直接作用于爆炸罐罐体的爆炸荷载,且变形是耗能的主要途径。

(3) 铝蜂窝芯内衬可以使爆炸罐获得更好的抗爆能力,成功使1 000 g的TNT炸药量下复合罐的S1测点的应变值小于150 g的TNT单层罐的S1测点的应变值,显著提高了爆炸载荷向内衬的能量传递,可为工程设计提供参考。