喷雾式水道热冲压成形模具设计研究

刘焱森,辛宪秀,李立臣

(上海凌云汽车模具有限公司,上海 201708)

随着汽车工业的蓬勃发展,人们对安全和环保意识的不断增强,热冲压零件已在汽车制造领域广泛应用,为热冲压零件生产提供解决方案的热冲压成形技术也有了较为成熟的发展[1-2]。热冲压成形是将板材加热到再结晶温度以上的某一适当温度后,根据材料在高温下变形抗力降低、塑性增加的特点进行冲压的成形方式[3],是一种将钢板加热至内部金相组织完全奥氏体化后,进行高温冲压,并通过保温状态下的模具冷却,使得零件内部奥氏体组织转化为马氏体,从而得到高抗拉强度的零件加工技术[4]。热成形零件的大量使用,给现有的热成形生产线产能提出了严峻的挑战。在材料厚度2 mm以内的薄板生产中,保压时间不超过10 s,生产企业一般是可以接受的。但随着汽车特殊部位零件强度要求的提高,热成形材料的厚度也在不断增加,比如汽车前保横梁产品的材料厚度已达到了3 mm,甚至更厚。这类产品在使用常规热冲压成形工艺时,由于材料厚、携带的热量多,需要的保压时间也会相应加长很多,这样就拉长了节拍时间,降低了生产频次,相应的单件的生产成本也会大幅上升。在生产中除了提高汽车结构件强度外,人们也愈加关注如何加快生产速度,增加产量,降低成本,即在单位时间内生产更多的零件[5]。那么如何来降低厚板零件的保压时间,缩短生产节拍呢?业内人士都了解,热成形模具冷却系统的设计直接决定产品质量和生产效率,是热成形的关键技术[6],也就是说,热成形模具的水道冷却效果是产品质量和生产效率的关键因素。热冲压模内淬火过程直接决定着成形件的最终性能[7],资料研究表明,在利用模具成形制品的过程中,对制品温度控制从而保持制品冷却均匀,保证产品中马氏体相变的均匀性非常重要[8-9]。因此,为了获得更高的生产效率和更低的生产成本,如何设计和制造出能够更加有效控制材料温度快速且均匀下降的模具水道便成了一项重要的研究课题。

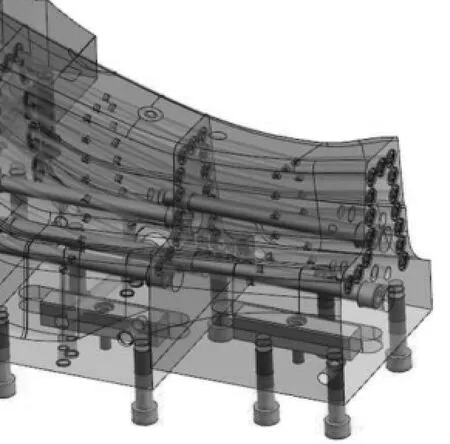

传统的热冲压成形模具水道设计方法有直通式水道、Ω型水道和壳式水道(见图1)。

a) 直通式水道

b) Ω型水道

c) 壳式水道图1 传统的水道设计方法

这几种方式的冷却形式均为冷却介质在型块内部循环流动,通过与型块进行热交换来带走制件的热量,从而使制件在一定速率下快速冷却,达到淬火的效果。然而这种方式对于2 mm以上的厚板零件冷却速率会明显下降。由于制件本身携带的热量增加,而钢块的热传导率是固定的,在成形块中流动的冷却介质无法快速带走板料的热量,从而导致生产时热交换的时间加长,也就是需要较长的保压时间,这就严重影响了生产节拍,增加了生产成本。

研究表明,只有当板料在800~400 ℃内的平均冷却速率达到27~30 ℃以上时,成形后的零件微观组织才可能转变为完全的马氏体[10]。当热成形板料厚到通过传统热成形水路设计方式无法满足上述冷却速率时,就无法得到完全马氏体组织,也就无法实现厚板的热成形工艺了。

在长期的生产实践中,为改善厚板零件的生产效率,笔者对制件的冷却方式做了改进,采用直接冷却制件的方式,设计了一种喷雾式水道热冲压成形模具,并通过试验验证了设计方式的可靠性,可大大提高厚板热成形零件的生产效率,降低生产成本。

1 喷雾式水道结构设计

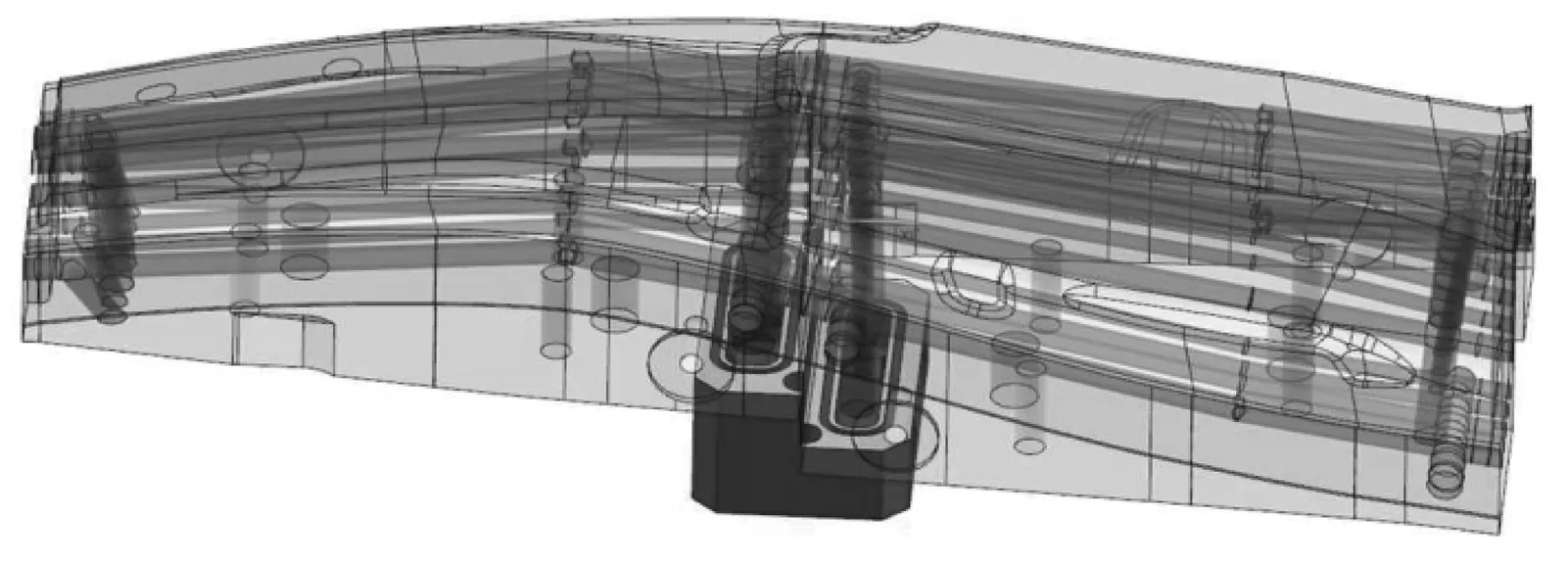

本设计方案所述水道由常规直通式水道和小直径喷雾孔组成,所述喷雾孔连通型块内直通式水路和模具型面并穿透模具型面,水孔直径控制在1~2 mm且密布于模具上下模型面上,为保证板料冷却均匀,上下模喷雾孔错位布置(见图2)。

图2 喷雾孔布置方式

喷雾式水道的位置参数包括喷雾孔的直径和喷雾孔的间距。喷雾孔的直径决定喷雾的流量,流量越大冷却能力越大,反之则越小。喷雾孔的位置对冷却效果的影响主要表现为:过大的喷雾孔间距导致制件不同位置温差过大,冷却不均;过小的喷雾孔间距则会降低模具强度。在冷却系统设计过程中,倾向于把喷雾孔安排的距离较小些,以保证制件的热量尽快被水雾带走。但应综合考虑模具材料强度和刚度的限制及水道位置与型腔压力等因素,以防止模具出现变形、压塌现象。

2 喷雾式水道热成形模具工作方式

本文所述喷雾式水道是在原有传统的直通式水道基础上增加了喷雾孔设计,此设计可以使模具在成形保压的过程中,高压水气从喷雾孔中喷射而出,直达制件表面,通过气化吸热的方式快速带走热成形制件中的热量,使制件在一定的速率下快速冷却,实现奥氏体到马氏体的转变。

具体实现方式为模具镶块外部连接循环冷却水和高压气体,水路和气路连接电磁阀。生产过程为冷料片由自动化机械手送进加热炉中加热一定时间,料片出炉时温度约为930 ℃,自动化上料机械手将热料片抓起并送到模具内部,完成送料后压机滑块带动上模下行开始冲压板料,此时模具内不通循环水;当压机滑块下行到下死点模具闭合到底时,模具上模的某个装置触动下模的接近开关,接近开关到位后把信号传递给电磁控制系统。电磁控制系统控制水和气按一定的比例同时供给到模具水道内并形成水雾,较高的气压使水雾从喷射孔中均匀喷射到制件表面,同时高温的制件使水雾迅速气化,这样水雾气化过程就带走了制件大量的热量,使制件快速且均匀地冷却到200 ℃以下,从而完成奥氏体到马氏体的组织转化,实现淬火的目的。当达到所需保压时间后,电磁控制系统提前关闭循环水、气开关,使模具打开时不会有过多的水流出。

因冷却介质水雾与制件直接接触后气化带走大量热量,制件的冷却速率远比通过常规钢块与冷却水热交换方式高得多,所以模具的保压时间也会相应缩短很多。以3 mm热成形零件为例,常规水路设计方式的热成形模具保压时间需要16 s,而以此种水路方式设计的热成形模具保压时间6 s即可达到相同的性能效果。

3 喷雾式水道模具试验验证

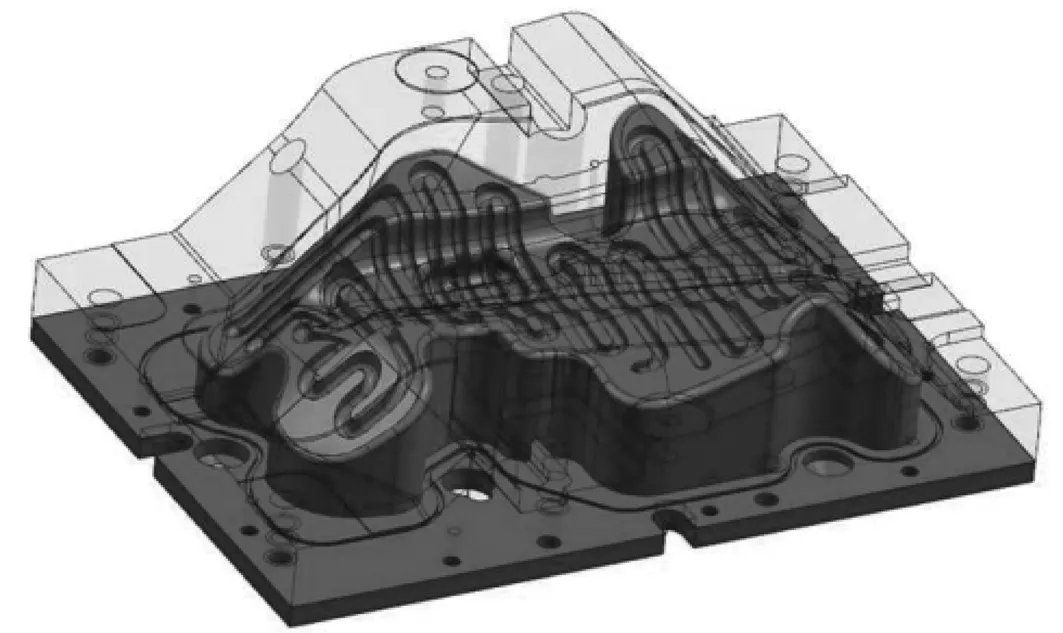

为了确认本文所述方案能够实现热成形材料快速淬火、缩短保压时间的效果,本文采用对比试验的方法完成所述方案的验证。按照以往的生产经验,常规直通式水道(见图3)设计制造的模具冲压厚度3 mm热成形零件,保压时间16 s可以保证热成形材料的力学性能。

图3 常规直通式水道

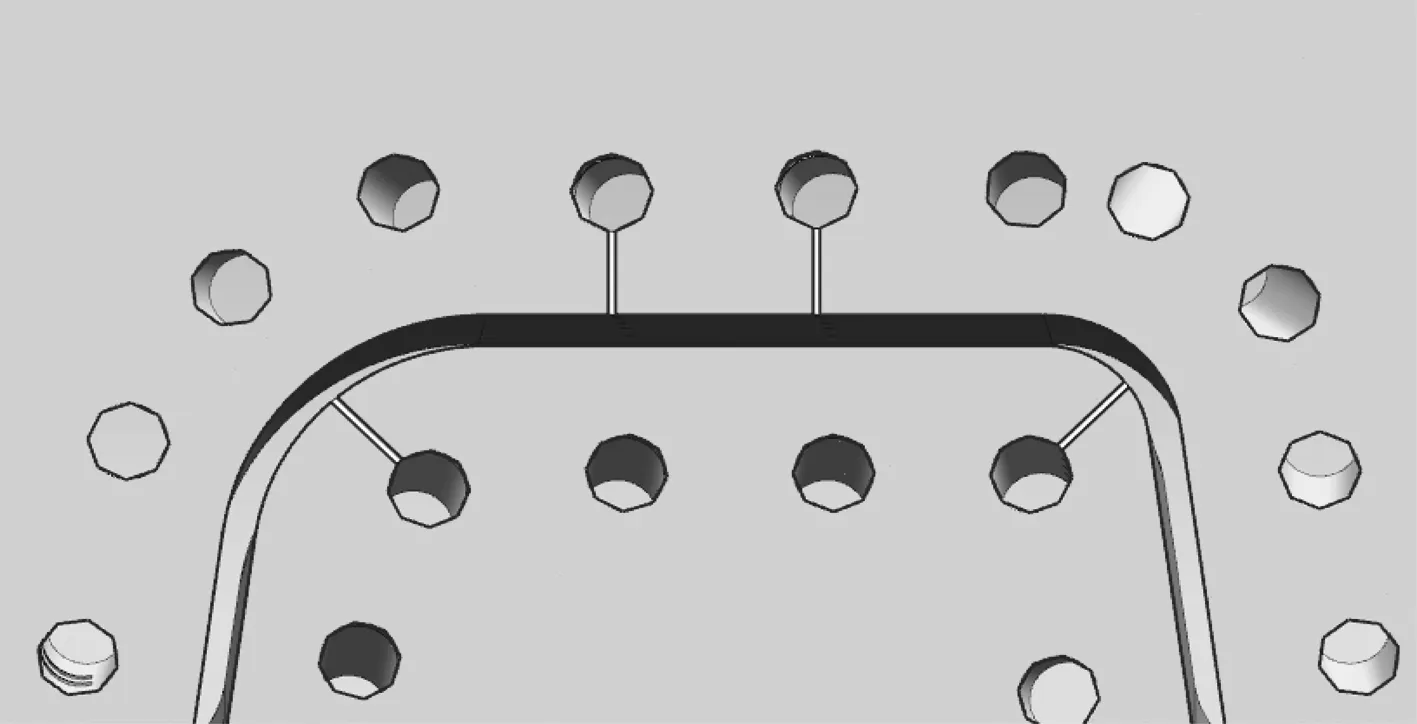

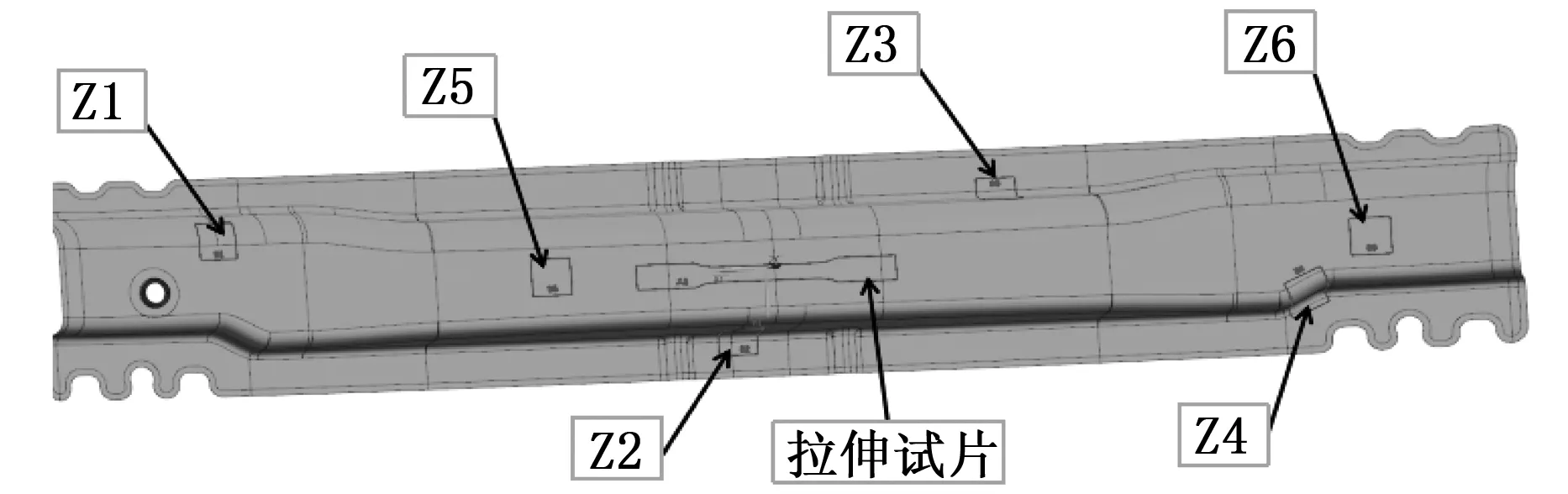

现采用喷雾式水道方式制造的模具冲压材料厚度为3 mm的热成形零件,分别用保压时间6、8、10和12 s做4种参数的零件进行试验验证。在零件不同的位置分别切割出A50力学拉伸试片和硬度试片(见图4)。

图4 热成形零件取样位置

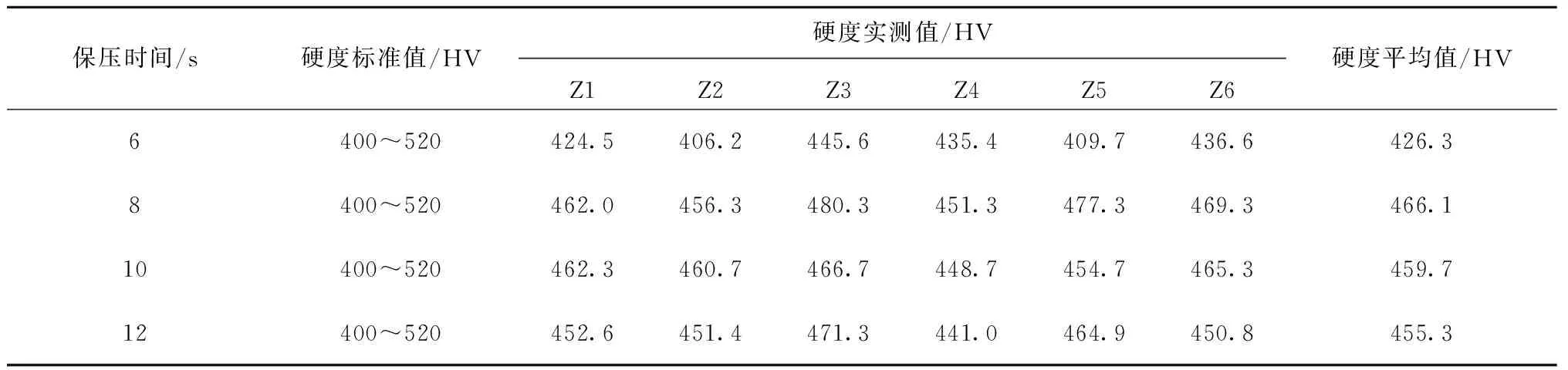

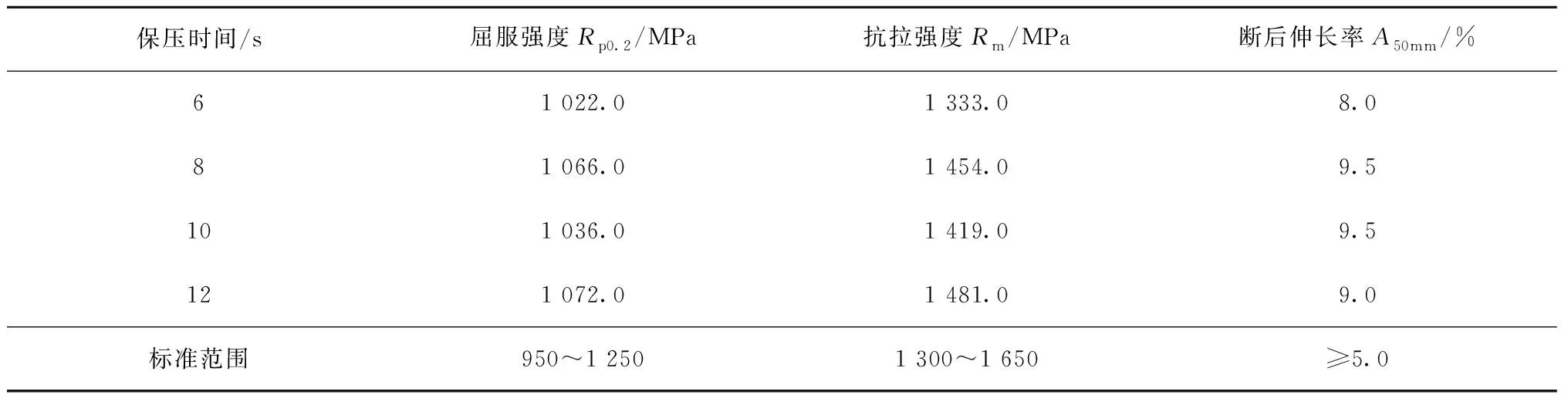

每种参数的零件取相同的位置做数据对比。本次试验用热成形零件最典型的试验项目测试,测量数据见表1和表2。

表1 硬度检测结果

表2 拉伸试验检测结果(实测值)

从表1和表2可以看出,保压时间分别为6、8、10和12 s的4组参数均满足了热成形零件的性能要求,但6 s时硬度和抗拉强度、屈服强度均已在性能要求范围的下限水平,再短的保压时间则会产生不稳定的性能,故从试验的方式验证此种设计方式可以将零件的保压时间从16 s缩短到6 s,生产效率可提升60%以上,可以大大节约生产成本。

4 结语

本文所设置的小直径喷雾孔为直孔,结构简单,只需要五轴机械加工即可完成,成本相对较低。采用这种方法制造的模具,虽会增加一些制造成本,但其可以在生产工艺上大大缩短保压时间,提高生产效率,降低生产成本,有很高的推广和应用价值。

喷雾式水道模具目前在实际应用中还未得到普及。项目组正在研究将本文所述方案广泛应用于厚板热冲压成形模具,这将使厚板热冲压成形零件高质量、高效率的生产成为可能。