基于Abaqus的电梯制动器制动轮热应力分析*

苏万斌,江叶锋,陈启锐,易灿灿

(1.嘉兴市特种设备检验检测院,浙江 嘉兴 314000;2.武汉科技大学,湖北 武汉 430081)

电梯制动器是电梯运行中最基础、最重要的部件,也是关系到电梯安全性能的部件[1]。在使用电梯的过程中,有可能出现电梯溜车的危险,一般是由于电梯的制动力不足导致[2-3]。制动器在电梯减速的过程中起主要作用,一旦发生故障,电梯将无法继续正常工作而且会存在潜在的安全问题。2015年7月31日,浙江杭州城区某电梯在工作时突发故障,一名乘客被卡在15楼的电梯中,受重伤抢救无效不幸丧生。后调查发现:制动器闸瓦磨损严重,磨损厚度为6 mm,几乎磨损了一半左右;闸瓦间隙为4.5 mm,高于正常间隙4 mm左右,这多出来的4 mm间隙使得制动轮在工作时与闸瓦摩擦加剧;事后对电梯进行盘车试验,在已经制动的状态下,发现电梯很容易就被盘动;两侧的闸瓦上留有明显的高温热痕[4-6]。2018年1月,某小区的电梯在正常工作时,轿厢在门没关紧的情况下突然向上移动,当时进门的乘客来不及反应,下半身被卡在电梯门中,此时轿厢继续向上运行数秒钟才停下来,造成该乘客腿部受重伤,骨头断裂,后查得该电梯两侧摩擦片已经脱落,闸瓦间隙因此增大,制动器失去正常工作的能力[7]。因此,为了降低安全事故的潜在威胁,电梯制动器的性能研究是极有意义的。

1 电梯制动器

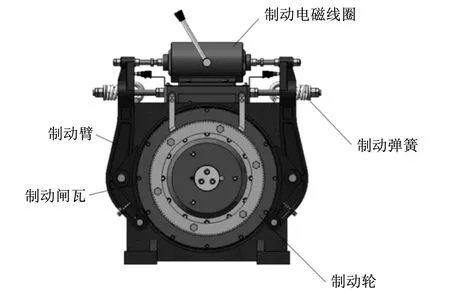

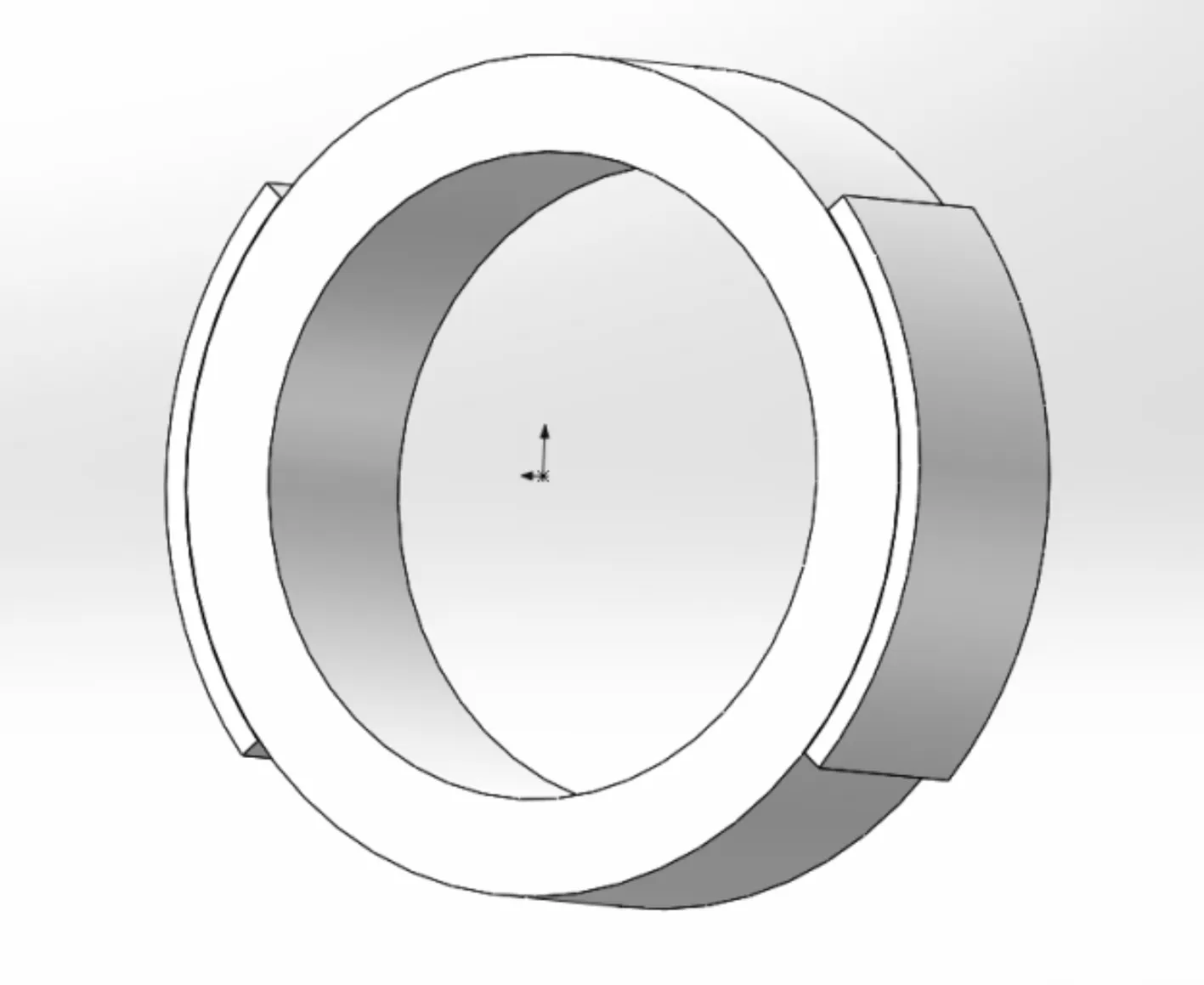

目前主流的制动器类型为抱闸式制动器,原理是靠制动轮两侧的闸瓦片紧紧夹住制动轮产生较大摩擦力来制动刹车,其结构如图1所示。电梯正常工作时,制动电磁线圈通电,产生电磁力将制动臂撑开,制动轮与制动闸瓦之间留有闸瓦间隙;紧急制动时,断开制动电磁线圈的供电,失去磁力后制动弹簧推动制动臂,进而推动制动闸瓦与制动轮接触并产生摩擦力,对制动轮进行减速,从而减速电梯厢。

图1 电梯制动器结构

闸瓦与制动轮在制动时主要是靠摩擦力,其大小由两者间的摩擦因数和摩擦面积决定。现有的电梯制动器与闸瓦间作用的检测及有限元分析能非常直观和明显地表示出两者之间接触的应力和温升。理想情况中,假设闸瓦受力均匀,摩擦因数不变[8]。然而,在实际工作过程中闸瓦的受力不均匀,也不会做到完全的匀减速,而且由于摩擦生热作用,闸瓦还会受热变形,在这种情况下,闸瓦的摩擦因数会改变,进一步影响制动力大小[9-10]。在以往的检测方法中,闸瓦的受力受热在快速刹车情况下的监测十分困难,为了解决这个问题,本文采用数值模拟和三维仿真的方法对电梯刹车热机耦合过程进行分析,通过实测数据分析闸瓦的热响应,验证整个方法的可行性。

2 计算模型

2.1 制动过程受力分析

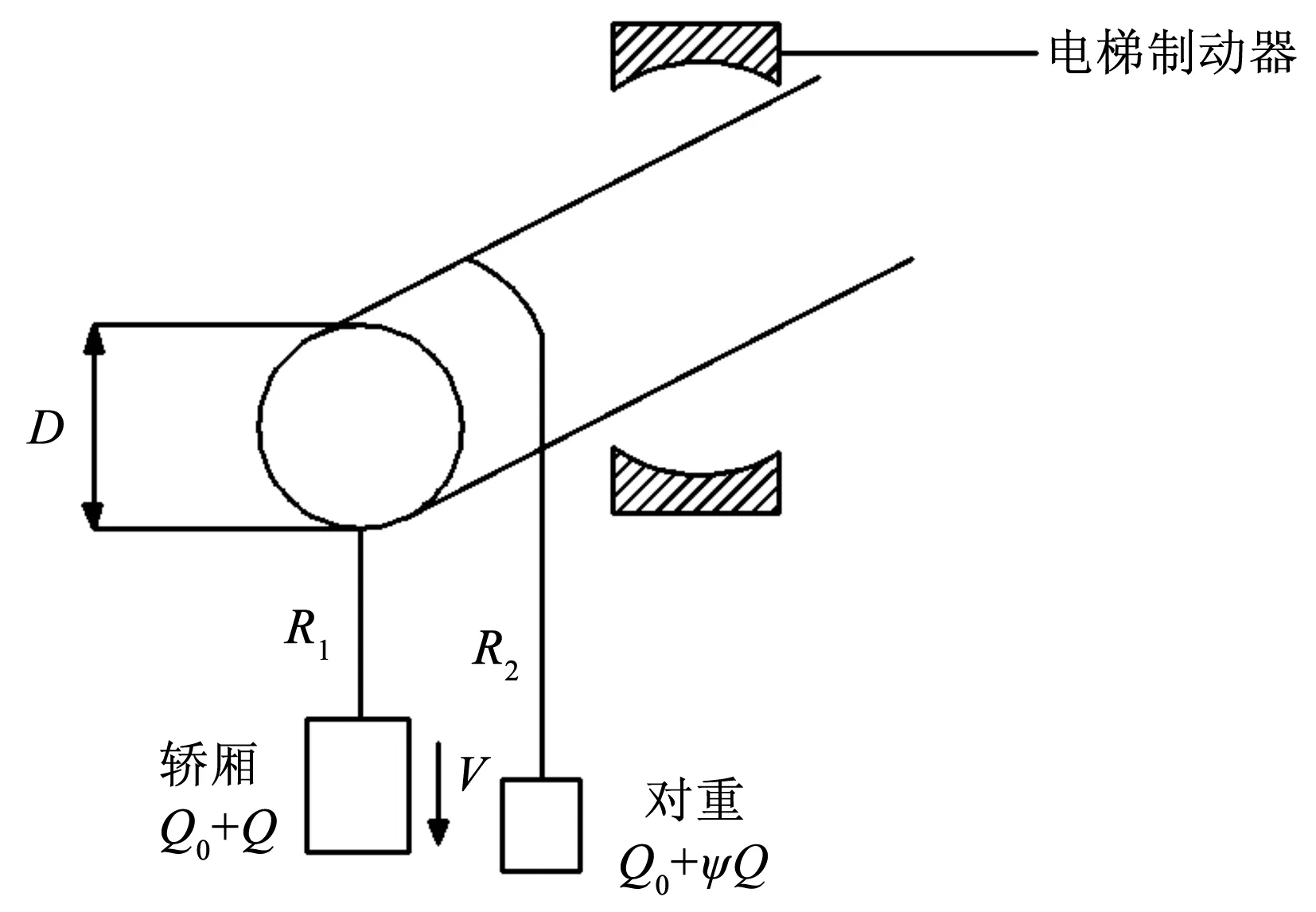

在电梯制动减速时,整个电梯系统中的活动构件及外加载荷的惯性力全部由制动轮与闸瓦之间的摩擦力来平衡。制动力矩不够,则有可能使制动距离过长使得电梯抱闸抱不住,很有可能发生冲顶、蹲底的现象。制动减速是一个非常复杂的过程,需要综合考虑接触与摩擦、热机耦合等过程。为了方便计算,本文采用如下假设:1)制动过程为匀减速过程;2)制动力矩均匀施加在闸瓦外部;3)制动初始温度为室温;4)材料为弹性变形。根据抱闸式制动器简化模型为例,其受力分析如图2所示。

图2 简化模型受力分析

为了简化运算,假设制动轮绳与曳引轮之间无相对滑动,在加上150%额定静载荷情况下,则可得制动器所承受力矩为

(1)

如果考虑曳引比(悬挂比)的场合,则力矩改为

(2)

式中,D为曳引轮直径;Q为额定载荷;ψ为平衡系数,一般取0.4~0.5;i为曳引比(悬挂比);H为制动轮绳引起的差重;Q0为电梯轿箱的质量。

在制动过程中,当轿厢承受125%额定载荷并以额定速度向下运行时,同样假设制动轮绳与曳引轮之间无相对滑动。此时,制动器承受的载荷除了偏载载荷还有惯量动载荷。偏载载荷是由电梯整个系统的重力引起的(包括轿厢、对重和制动轮绳)。偏载载荷的制动力矩与静载情况相似,可类比分析,因此偏载力矩Ta为

(3)

式中,ρ为制动轮绳的线密度;n为制动轮绳的根数;R1为初始状态下,轿厢与曳引轮间钢丝绳长度;R2为初始状态下,对重物到曳引轮间钢丝绳长度;g为重力加速度。

另外,惯量动载荷是由整个电梯系统的惯性引起的,由刚体力学计算公式及牛顿力学公式得

(4)

(5)

(6)

(7)

式中,F为电梯系统(轿箱、对重和制动轮绳)的合力;m为与F相对应的质量;ω为曳引轮的角速度;Is为电梯系统的等效转动惯量;Iz为曳引机系统等旋转部件的等效转动惯量。

结合式4~式7可得,电梯系统的等效转动惯量为

(8)

故进行125%动载荷试验时,电梯制动器制动的惯性力矩为

Tv=Isβ

(9)

式中,β为电梯制动器制动时的角减速度,所以,此种情况下制动器的制动总扭矩为:

T2=Ts+Tv

(10)

2.2 制动过程受热分析

由于制动轮与闸瓦片之间主要通过摩擦生热,本文采用的是修正过的库伦摩擦式:

(11)

式中,σfr为摩擦应力;μ为摩擦因数;σn为接触点法向应力;t为相对滑动速度方向上的切向单位矢量;vr为相对滑动速度;vcrit为发生滑动时接触体之间的临界相对速度。摩擦生热基于下式:

q=ffrvrMeq

(12)

式中,q为热流密度;ffr为摩擦力;Meq为热功换算系数。

3 仿真分析

3.1 确定参数

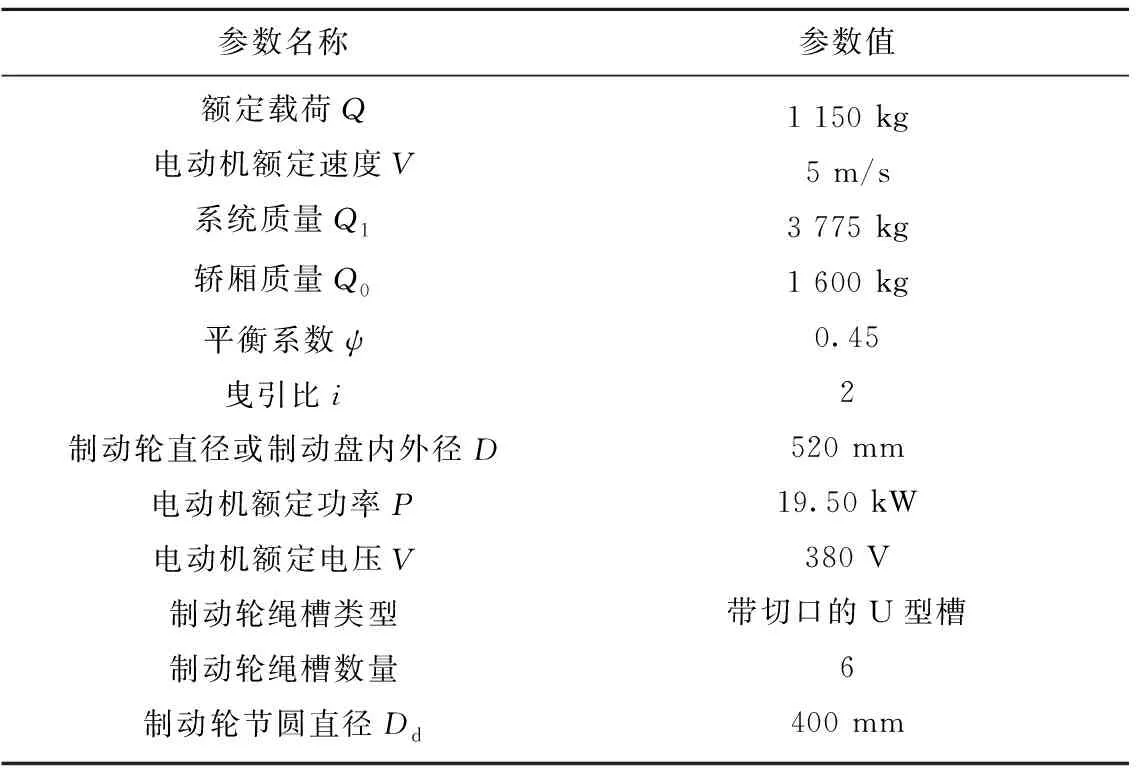

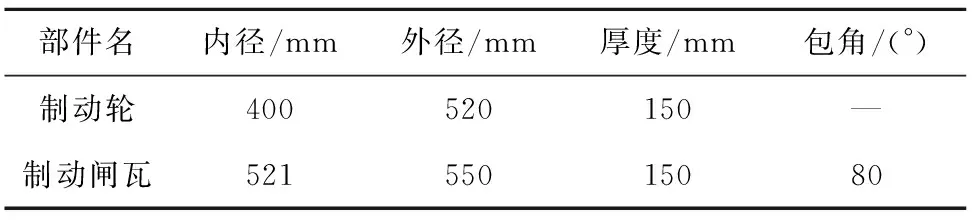

为了观察和分析电梯曳引机制动轮和闸瓦上的受力及受热情况,需要借助三维模型来仿真进行,仿真模型的参数根据MCK200型电梯曳引机和EMK9K曳引机制动器的设备报告,得到设备技术参数,制动轮与制动闸瓦的外形尺寸以及工作额定参数见表1。

表1 样品配置及技术参数

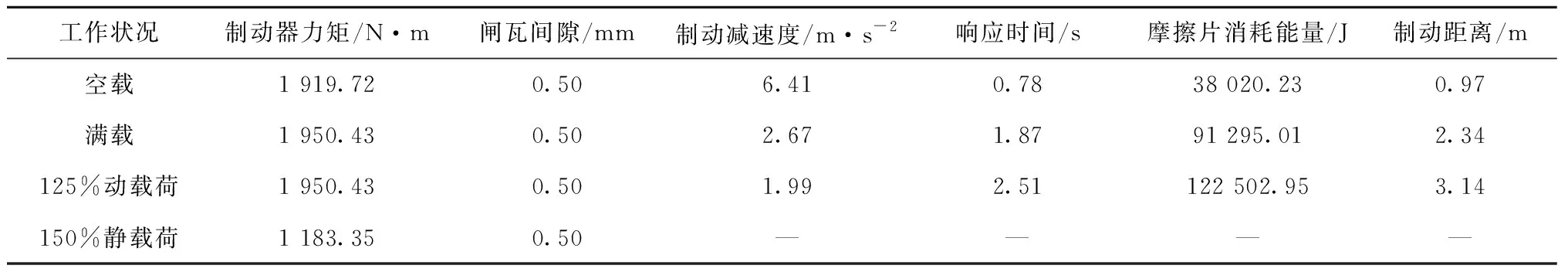

根据上述受力和生热分析,计算出电梯在空载、满载、125%动载荷、150%静载荷等4种情况下的制动器力矩、制动减速度、响应时间、摩擦片消耗能量、制动距离等数据(见表2)。

表2 各工况下制动数据

3.2 建立三维有限元模型

为了便于仿真分析,应建立简化的有限元仿真模型。将制动器简化为仅由制动轮和制动闸瓦两部分组成。根据表1的制动轮外径,应用SolidWorks软件建立出仿真模型(见图3)。

图3 制动轮和闸瓦的仿真模型

图3中制动轮和闸瓦的几何尺寸见表3。表3中,制动轮和闸瓦的厚度以及闸瓦包角根据一般电梯曳引机规格选取。

表3 制动轮和闸瓦基本几何参数

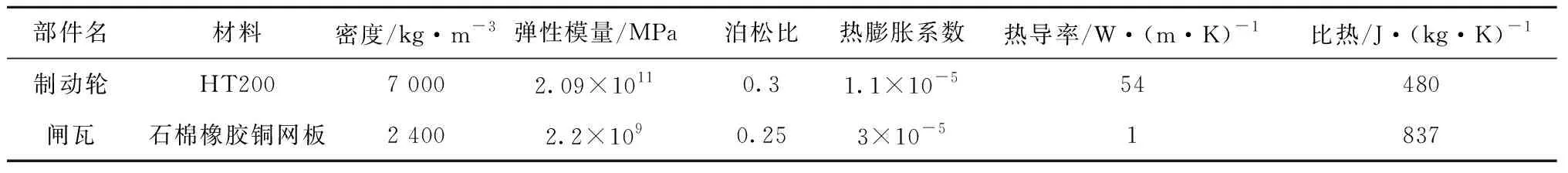

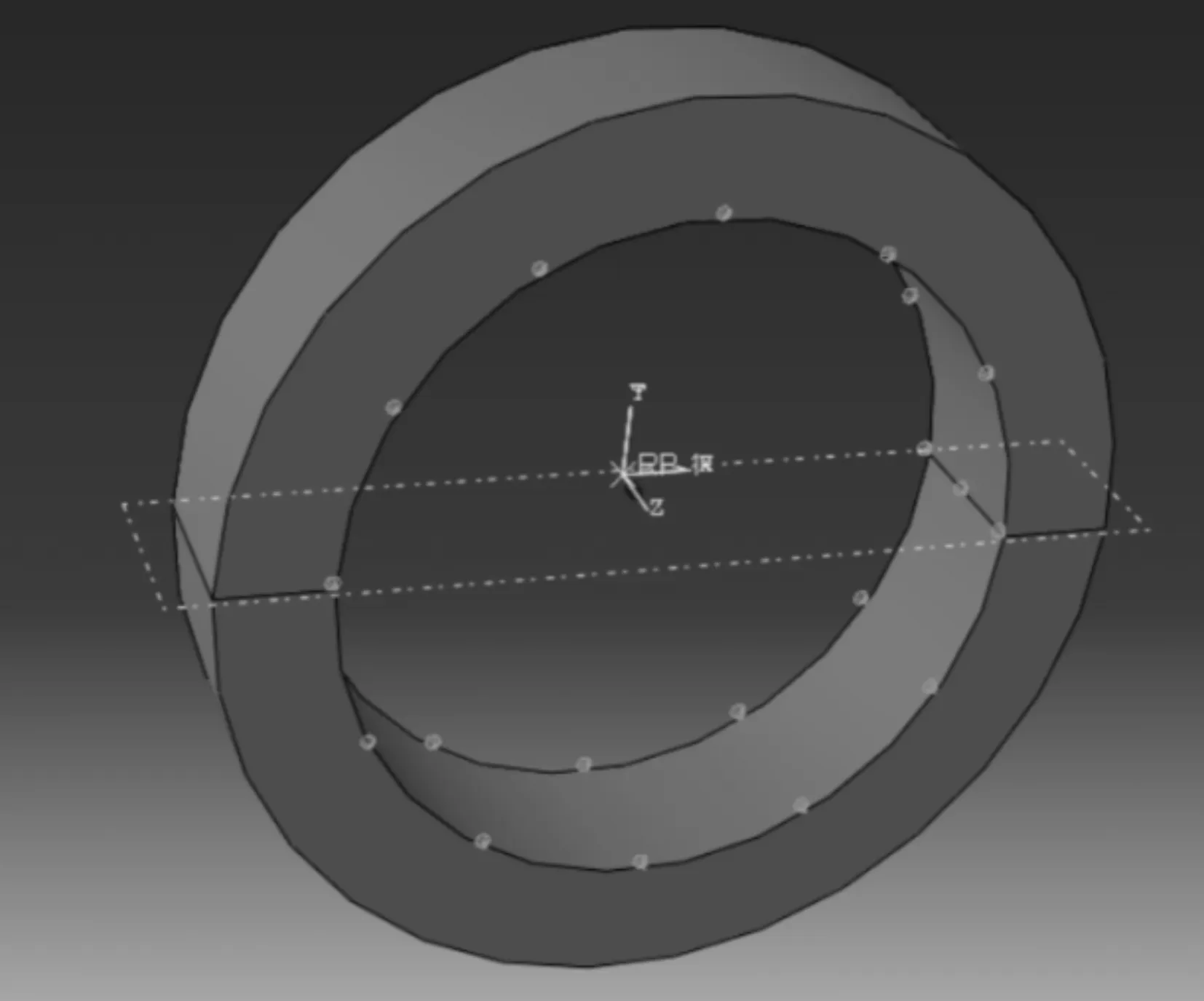

3.3 仿真分析

一般在热力学仿真中采用的是电梯制动轮受动载荷的工作状况,因此本文的仿真分析主要取表2中125%动载的数据进行。本文应用有限元软件Abaqus进行热机藕合分析,包括1个制动轮和2个闸瓦。将SolidWorks软件中建立好的模型导入Abaqus软件中,定义制动轮和闸瓦片的材料、力学、热学参数(见表4)。

表4 制动轮和闸瓦片的弹力学热学参数

闸瓦与制动轮间的摩擦因数根据温度变化(见表5)。

表5 摩擦因数变化

仿真时施加的载荷、边界条件及初始条件如下。

1)载荷设置。选择第1个分析步,再选择两闸瓦的上表面,即远离制动轮的表面,施加均匀载荷(见图4)。根据上文的假设,由制动轮和闸瓦之间产生的摩擦力来提供制动力矩,计算可得压力载荷约为1.7×106MPa,完成对压力的施加。

图4 闸瓦模型及其载荷、约束条件

2)边界条件。选择制动轮,将其U3约束设置为0,即轴向位移设置为零;同样地,对于闸瓦的上表面,约束其U3方向上的自由度,轴向位移也设置为零。保持制动轮固定绕Z轴旋转,且在3个坐标轴上的位移都设置为零(见图5)。

图5 制动轮模型及其载荷、约束条件

3)初始条件。初始时,制动轮绕转轴的转角为0°,在第2个分析步中将其旋转1周并控制旋转时间使其线速度为5 m/s;制动轮及闸瓦的初始温度均设为20 ℃。将参考节点均布置于制动轮上,以便于分析观察。

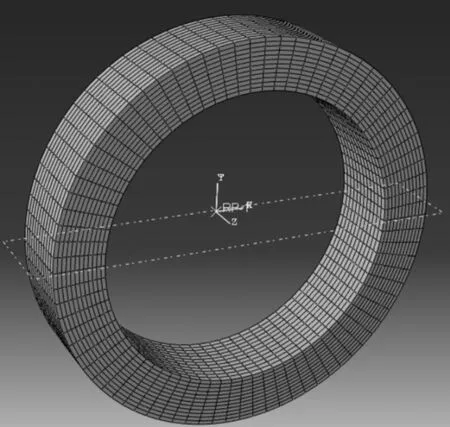

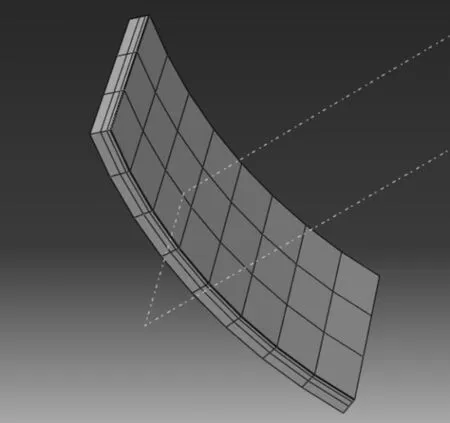

定义完参数、载荷、边界条件、初始温度场后建立网格,按图6和图7所示划分网格,制动轮与闸瓦片的网格类型均采用C3D8RT(八结点热耦合六面体单元,三向线性位移,三向线性温度,减缩积分,沙漏控制),其他接受默认参数。划分结束后进行网格分析,直至不出现警报和错误的单元后开始分析结果。

图6 制动轮划分网格

图7 闸瓦划分网格

3.4 制动盘热机耦合仿真结果

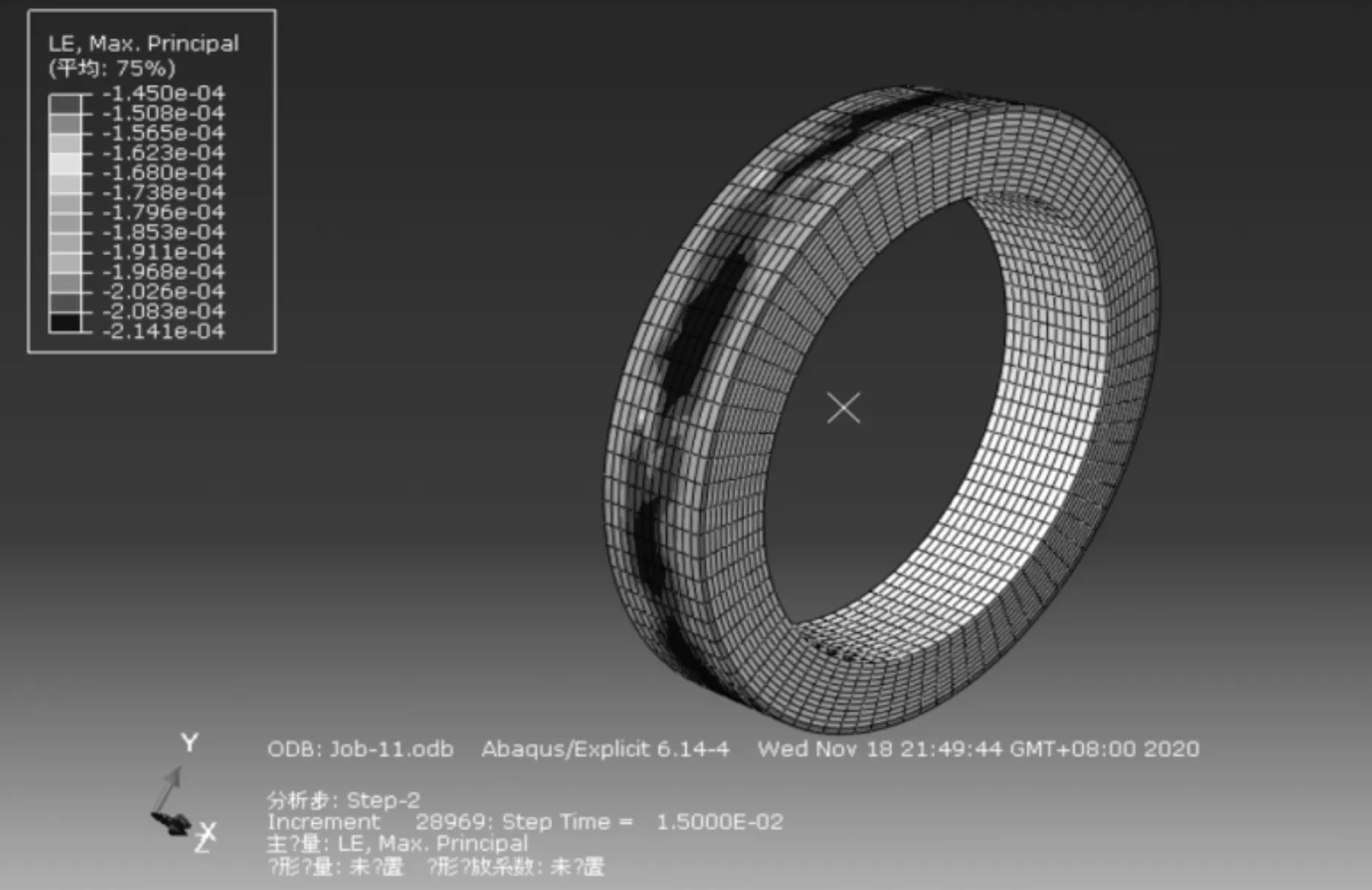

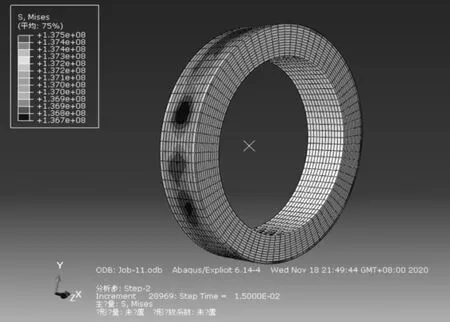

提交仿真作业结束后,由于制动轮上的数据较为直观,隐藏闸瓦片单独显示制动轮的仿真结果进行分析。仿真作业结果显示,在制动轮转速为5 m/s、所受载荷为1 150 kg的条件下,选择变量节点应力、节点温度、节点应变,可以看到图8所示的应变分量分析,制动轮的接触应变由中向外逐渐变大,边缘处应变最大,较高应变主要集中于制动轮两侧位置;图9所示为制动轮节点温度变化云图,可以看见制动轮与闸瓦片通过摩擦力制动过程中温度变化明显,外边缘处产生的热量最多;图10所示为制动轮的热应力变化,同样可以看到热应力变化在制动轮边缘处的数据较大。

图8 应变分量分析

图9 温度变化分析

图10 热应力变化分析

为了研究影响制动器制动应力和温度变化的主要因素,在制动轮初速度不变的前提下,仅改变制动力的大小,观察其对仿真结果的影响,测试参数为制动轮温升、所受应力、变形时间以及制动时间,得到的结果如图11所示。

图11 变化曲线(初速度恒定)

由图8~图10可知,电梯曳引机制动轮在制动过程中与闸瓦片之间产生的接触应力、热应力和接触处温度均会升高,其中在接触边缘处受力受热最高。根据图11可知,在电梯制动过程中不断提高制动力,其温升和应力处于逐渐升高的趋势,长期以来制动轮会因为受热不均匀、散热不彻底而导致磨损破坏,制动失灵,降低使用寿命;且由于制动闸瓦的磨损不易发现,极有可能发生潜在安全事故,必须引起重视。

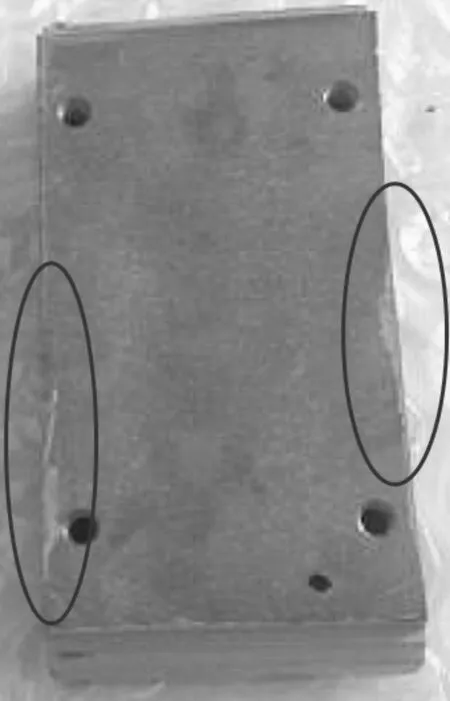

为了验证仿真结果,现有已经损坏的闸瓦片实际图(见图12),闸瓦片的两侧边缘处(画圈处)磨损状况明显高于其他位置,推知制动轮的磨损最大处同样发生在边缘两侧,由此可知本文的计算仿真方法有较好的真实性和可行性。

图12 闸瓦片损坏实际图

4 结语

本文以有限元的方法对电梯制动时闸瓦和制动轮之间的摩擦温度进行了分析,并对仿真中的均匀载荷进行了更加符合实际操作场景的假设。仿真结果显示,电梯制动时,制动轮和闸瓦之间会发生摩擦,制动轮的应力变化相比于闸瓦更明显,且制动轮的边缘处应力和温度变化最明显,同时应力云图也显示边缘为较高的应力区域。由于制动轮边缘受到应力、温度的变化较大,相应闸瓦片最大的受力、温升也位于瓦片边缘,而不是摩擦面,这是因为闸瓦片的边缘优先与制动轮接触并摩擦,因此应力、温度较高。通过实际闸瓦的磨损情况,证实了本文方法的正确性。

另一方面,在改变载荷数值后可以明显看出,不断加大制动力,温升和应力也在增大。模拟结果显示其增长趋势呈线性,表明电梯所受载荷不断加大会降低制动性能及制动器使用寿命,合理确定制动时间能直接影响到电梯的制动可靠性,如果制动时间过长,电梯运行效率降低,制动时间过短,将导致冲击过大和制动盘温升过高,出现安全隐患。