基于精密旋转轴数字化柔性生产的自动化车削方案的研究

陈 雪

(包头职业技术学院 数控技术系,内蒙古 包头 014030)

随着产品的多品种、小批量的市场需求越来越明显,激烈的市场竞争及非常短的交货周期使制造企业越来越广泛地采用数字化柔性生产单元。机器人柔性车削加工单元是数字化柔性生产系统的重要组成部分,它是以机器人或机械手为工作核心,由车铣复合加工中心和其他辅助设备组成,具有占地面积小、系统结构简单、成本较低、投资较小、可靠性较高、使用及维护均较简单等优点,成为柔性制造系统的主要发展方向之一[1]。现在各企业制造车间中的数控车床数量虽然较多,但普遍存在利用率低的问题。本文以此为背景,构建了一种基于自动上料机和工业机器人的柔性车削加工单元,并重点描述了其自动化车削的设计方案,以10号零件为例,经实践证明,该自动化车削方案可行有效,不仅满足了零件的加工要求,提高了生产效率,而且实现了高速、高精度、高效率的加工。该新型精密旋转轴数字化柔性生产单元可广泛应用于轴类零件的自动化加工,能够显著提高企业的整体装备水平和市场竞争力。

1 生产单元描述

一种新型精密旋转轴数字化柔性生产单元的设计,对精密轴类件加工线进行自动化集成,完成从粗到精加工过程全数字化柔性化生产(见图1)。

图1 全数字化柔性生产单元

1)生产线以13种零件为对象,建成一条具有数字化、自动化功能的柔性生产单元。生产单元主要承担零件半精、精加工工序的车削与铣削加工。

2)生产线承担13种零件半精、精加工工序的制造,生产线的工艺和自动化必须考虑高度柔性,换产便利,且设计理念必须安全可靠。

3)生产线的自动化和工艺必须成熟可靠,需要考虑航空零部件材料的难加工、刀具寿命短、不易断屑等特点。

1.1 生产单元工艺工序

精密旋转轴数字化柔性生产单元工艺工序见表1。

表1 精密旋转轴数字化柔性生产单元工艺工序

1.2 自动化工艺流程

自动化工艺流程如下。

1)工件毛坯件通过料框装料,人工使用小车推入料仓,小车带RFID。

2)摄像系统对料仓待抓取毛坯拍照进行防错识别。

3)桁架抓手抓取毛坯送至车一加工。

4)桁架抓手抓取车一完成件送至车二加工。

5)桁架抓手抓取车二完成件送至机器人单元中转料框。

6)桁架抓手抓取机器人单元成品返回料仓放料。

7)桁架抓手从步骤3开始新的循环。

8)人工将成品零件使用小车推出料仓。

2 柔性自动化信息化

2.1 机床及附件

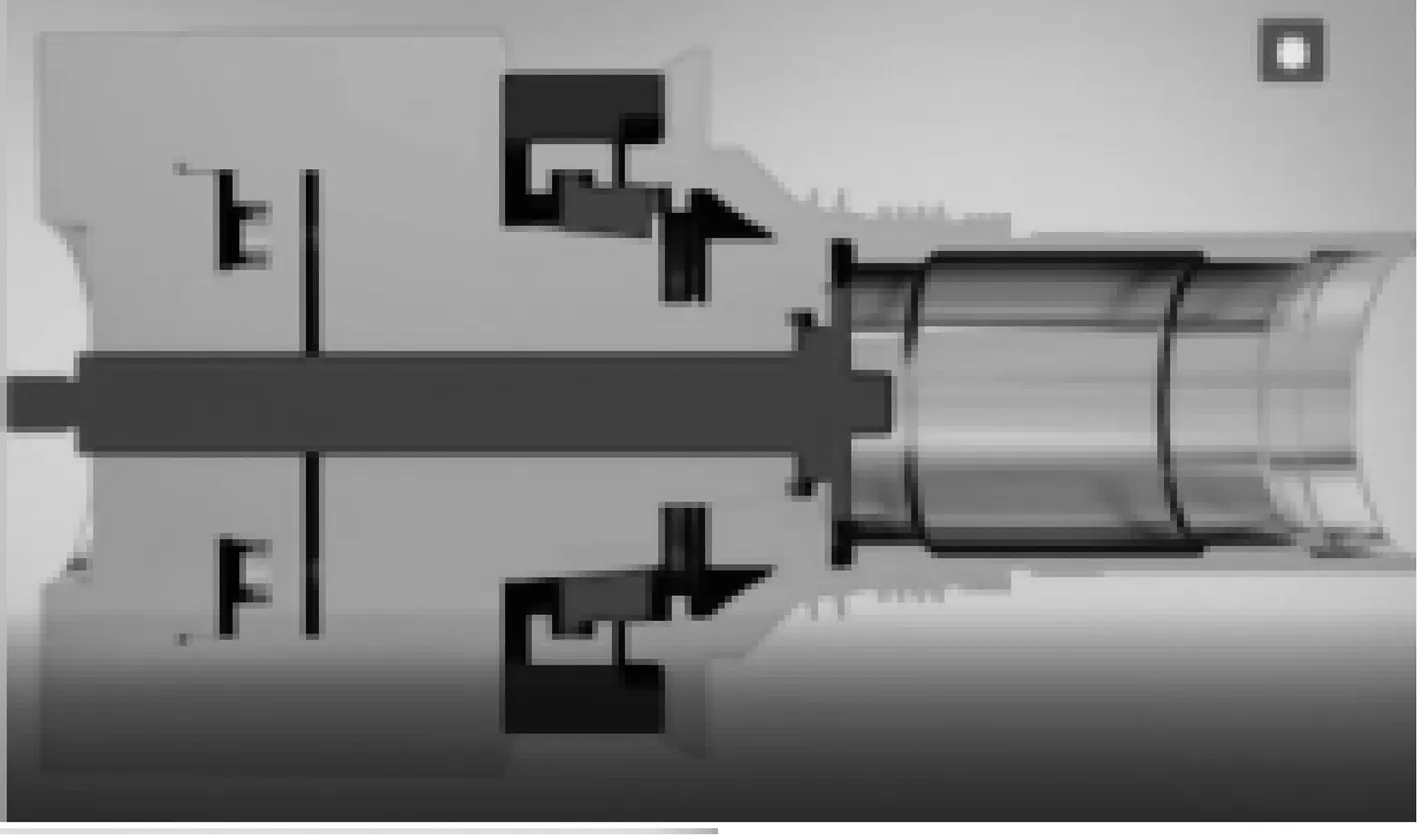

加工设备CTX BETA 1250 TC简介如图2所示。数字驱动技术的高精度加工和一体化集成式电主轴使该机动态性能好;机床采用专利结构,极度紧凑(见图3);CTX beta采用绝对式位置传感器(不需要参考点回零)尾座/动力驱动刀具和C轴(标配);Y轴和副主轴(选配);模块式结构,易扩展,从各规格尺寸的万能车削扩展到完整加工;轴行程大,车削直径大和扭矩大;性能稳定性好和使用寿命长;高效使用多个切削刃的多刀尖车刀;可在车/铣复合加工中心上使用一个主刀座提供多个姐妹刀,缩短换刀时间,节省刀库空间[2](见图4)。

图2 加工设备CTX BETA 1250 TC简介

图3 机床结构紧凑

图4 主刀座提供多个姐妹刀

2.2 带RFID系统的中央料仓系统

模块化组合的中央料仓系统可用于各类半精加工、精加工自动化以及检测清洗自动化系统。RFID芯片的物流系统可以轻松组建柔性车间级MES系统[3]。

零件整齐放置在料框相应模块内,1个料框零件储放量为8~12件,1辆小车可存放4~5个料框,总计一次输送量为32~60件(见图5)。

a)储料框

b)料框运输系统图5 带RFID的料框运输系统

带RFID的料框运输系统是物流和自动化相结合的柔性仓储系统,可用于车削半精加工自动化系统,也可用于磨削精密加工以及检测和其他辅助工序。料车推送进入到FSC 600附属RFID芯片检测物料是否正确,目前仅设计检测RFID内写入的零件号是否与自动化启动的相关程序所属零件号相符合;RFID芯片内所有相关数据需要在物料装载时提前输入;通过读取录入数据自动化系统可记录所属位置零件的零件号[4]。

2.3 摄像防错Congex视觉辨识系统

自动化辨识零件长度及外径;通过与预存零件的长度及外径的比较确定上料零件的类型;校正上料系统的抓取误差,提供上下料精度,确保上料无误(见图6)。

a)Congex摄像机

b)自动化辨识零件长度及外径图6 Congex视觉辨识系统

2.4 车间级自动化无缝连接

MES核心的职责就是生产过程的管控,基于控制层提供的设备可靠性参数,及时地分解并执行系统下达的生产订单,按时保质保量完成生产任务,只有关注到每个生产单元、每个设备、每个班次、每个工序、每个参数,才能完成它最终使命。但要更完美地完成使命,系统就需要协同其他功能模块对计划执行的排产、生产运行的排班、各阶段产物质量的监控、设备实时运转状态的监测、工艺参数的优化与存档、库存物料的出入库及上下架、整个生产过程的数据进行分析与预测。车间级自动化无缝连接如图7所示。

图7 车间级自动化无缝连接

3 自动化车削解决方案

1)自动化车削解决方案1见表2,案例如图8所示。

表2 自动化车削方案1

a)单刃车刀

b)Multi tools多刃车刀+姐妹刀图8 自动化车削方案1

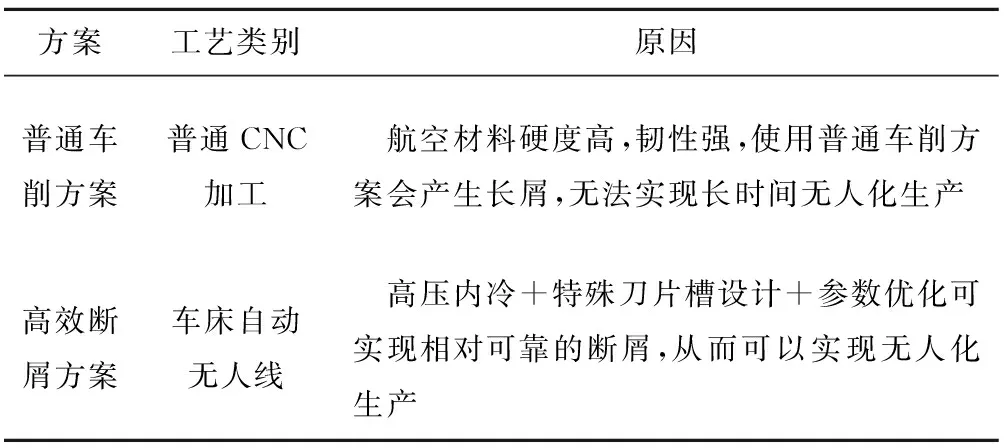

2)自动化车削解决方案2见表3,案例如图9所示。

表3 自动化车削方案2

a)普通CNC加工方案

b)车床自动高效断屑方案图9 自动化车削方案2

3)自动化车削解决方案3见表4,案例如图10所示。

表4 自动化车削解决方案3(自动化夹具系统)

a)普通夹具

b)高性能柔性夹具图10 自动化夹具系统

夹具手动快速更换:以前使用的模块化涨套快换装置更换时间在2 min内,现在使用的夹头快换装置更换时间在15 s内(见图11)。

a)模块化涨套快换(2 min内)

b)夹头快换(15 s内)图11 模块化涨套快换装置与夹头快换装置的比较

零件装夹、夹具特性:TESTit 4.0加持力测量避免薄壁零件夹持变形(见图12)。

图12 TESTit 4.0加持力测量

4 提高加工效率

以10号零件为例,零件材料:GH4169,毛坯尺寸:110 mm(D)×115 mm(L),10号零件毛坯如图13所示,装夹示意图如图14所示。

图13 10号零件毛坯图

a)OP10

b)OP20

c)OP30图14 10号零件装夹示意图

使用德马吉生产的五轴联动万能复合加工中心CTX BETA 1250 TC设备,加工航天行业内属于较常用的材料GH4169高温合金,硬度为40~45 HRC,其综合力学性能非常好,但同时也给加工带来了很大的困难[5]。采用多刃车刀+姐妹刀,高压内冷+特殊刀片槽设计+参数优化,夹头快换装置,加工的刀具线速度多采用Vc=20~60 m/min,每齿切削量为0.06~0.2 mm,可以较好地加工该零件,最终加工表面粗糙度为Ra1.6 μm。经实践证明,OP10/OP20加工时间为39.30 min,OP30加工时间为20.10 min,10号零件总加工时间为59.4 min。通过充分的工艺和自动化优化,比原有生产单元效率提升400%,该种加工工艺高效可行,不仅满足了零件的精度要求,而且提高了生产效率,降低了加工成本,成功实现了高速、高精度、高效率的多轴加工[6]。

5 结语

一种新型精密旋转轴数字化柔性生产单元的设计,对精密轴类件加工线进行自动化集成,完成从粗到精加工过程全数字化柔性化生产。柔性加工单元越来越受到机床制造商和用户的重视。本加工单元已在某精密零部件生产厂得到了实现和应用,在很大程度上提高了生产效率,降低了工人的劳动强度,同时也保证了产品的质量,使生产具有柔性化功能。采用柔性化车削加工自动化生产,提高了数控机床的操作安全性,降低了工人的劳动强度,工件的上下料及自动加工连接紧密,因此大大提高了工作效率,具有较好的推广价值。该精密旋转轴数字化柔性生产单元可广泛应用于轴类零件的自动化生产。