塑料电镀排挡面板镀层鼓泡失效的研究

虞莲雯

(上海汽车集团股份有限公司乘用车公司,上海 201804)

塑料电镀制品具有优良的表面装饰性、耐冲击性、耐热性、耐磨性及力学性能,在汽车内外装饰件中得到了较大范围的应用,大大提升了客户的感知质量。但塑料电镀制品在使用过程中会发生镀层鼓泡、开裂、腐蚀等问题,严重影响客户感知。因此,主机厂对此类失效案例非常重视,会对失效件进行材料和工艺的分析。本工作运用了计算机断层扫描(CT)、显微镜、冰醋酸测试应力法以及扫描电镜(SEM)对失效零件进行宏观和微观的分析,找到了失效原因,制定了有效的解决措施并积极加以改善,减小了质量风险[1-5]。

1 失效件分析

客诉短公里某车型的排挡面板电镀饰框发生鼓泡,售后质量将失效件委托给实验室分析。经初步观察(见图1),该失效件镀层表面产生了明显鼓泡,未发现人为破坏痕迹。因此,零件本身的问题为主因,需要进一步分析。

图1 失效件来样及起泡部位的照片Figure 1 Photos of as-received failure part and the bubbling position

1.1 对失效区域进行CT分析

为确认失效件的镀层鼓泡是镀层与镀层之间分离,还是镀层与基材之间分离,采用CT对该零件进行扫描分析。CT的优势是无损检测,且成像清晰,可在不破坏镀层的情况下,不仅确认镀层的分层情况,还可确认基材本身有无开裂等异常。

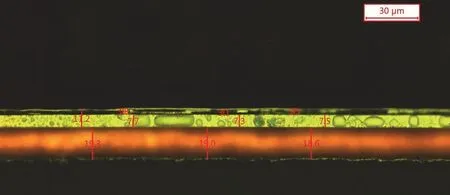

如图2所示,鼓泡为镀层和基材之间分离所致,且基材本身无开裂等异常。

图2 失效部分的CT扫描成像图Figure 2 CT scan image of the failure area

1.2 镀层厚度

在确认了此案例为基材与镀层分离之后,进一步将镀层厚度分析集中在铜层,因为铜层具有良好的延展性和柔韧性,与其他金属相比,铜的热膨胀系数更接近于塑料,这也是塑料电镀以铜层打底的原因。在受到环境高低温变化的影响时,铜层可以在塑料和镍层之间起到良好的缓冲作用,因此铜层的厚度非常重要,是衡量镀层耐环境性能的指标之一。对本失效件的铜层厚度进行检测(如图3所示),其中3处的测量结果为19.3、19.0和18.6 µm,虽然略低于标准规定的20 µm,但也很接近,足以为该零件提供环境变化的缓冲。因此,铜层厚度不足并非本次失效的原因。

图3 膜厚金相图Figure 3 Metallograph for measuring the thickness of coating

1.3 SEM进一步分析基材的微观状态

对失效件的失效位置进行镀层剥离,发现基材在镀层结合力良好的位置和结合力不良的位置呈现不同颜色(见图4a),在图4b中分别标记为A区域和B区域。剥离镀层的过程中,在A区域可以明显感觉到阻力,说明镀层和基材结合力强,此处的基材为无光泽的白色(表明该区域已经粗化到位),而在B区域剥离镀层时无阻力,说明基材和镀层结合力弱,且基材光滑(表明该区域粗化不足)。

图4 失效件镀层剥离后的基材外观(a)及其放大照片(b)Figure 4 Appearance of substrate of the failure part (a) and its enlarged view (b) after stripping the coating thereon

在图5中,通过扫描电镜可以清晰看到A区域和B区域在镀层被剥离后的形貌不同。在A区域,基材表面已看不到微孔,仅看到基材表面明显的撕裂层(由基材与基材分离所致),说明被粗化的微孔层基材已经粘附在镀层背面而被剥离,这说明了在A区域,镀层和基材的结合力非常好。而在B区域,可以看到明显的基材表面微孔,说明在剥离镀层时,镀层和基材微孔层分离。

从B区域的放大图(图6)中可以发现表面有较大面积的未被粗化的塑料基材。

图6 图5中B区域的放大SEM图像Figure 6 SEM image of area B shown in Figure 5 at high magnification

1.4 根本原因

从1.3节可知附着力不良的基材表面有较大面积的未粗化区域。因此,基本可以判定本案有两个可能的诱发因素:一是基材偶然沾染了前处理液无法洗净的油污;二是开机后的冷料(未达模温就注塑出的零件)未按控制计划被丢弃,而是流转到了后道电镀工序。

首先,在现场工艺排查中,未发现有员工操作不当可能引起的污染。

其次,模拟了未达模温注塑出的冷料基材混入正常基材后流转到电镀工序的可能性。该零件控制计划中的注塑模温为80 °C,模拟了当模温升到40 °C时注塑出的零件并对其进行电镀,高温试验后在与失效件相同的位置重现了鼓泡问题(如图7所示)。于是可以肯定该问题发生的根本原因是:注塑的充模过程中,由于模壁对熔体的冷却效应,近壁层的熔体黏度增高,流速低于内层。熔体受到剪切作用,造成分子顺一个方向整齐排列,挤压ABS材料中的丁二烯组分至内层,最终导致在粗化过程中,粗化液无法令局部的丁二烯溶出而形成具有投铆作用的孔洞,最终造成该处的镀层与基材的结合强度较差。

图7 失效模式复现Figure 7 Recurrence of failure mode

2 装饰性电镀件镀层鼓泡的分析思路

镀层鼓泡是塑料电镀件最常见的失效模式之一,且其诱发因素众多,需要逐步排查才可能找到根本原因。根据笔者从事塑料电镀件的材料认可和失效分析工作的经验,从工程师实用的角度整理了以下分析思路。

在初步拿到失效件时,需要观察并依次获得以下判断信息:

(1) 判定是批量案例还是个案;如果是批量案例,有无批次或发生地区的规律性。

(2) 判定零件是局部鼓泡还是整体鼓泡。

(3) 判定鼓泡位置是随机,还是具有特征性(是否是模流分析的应力集中区域,是否是分型线区域,是否是两股流道的汇集处,是否是客户经常触摸的区域)。

(4) 判定鼓泡的分离层也很关键,要确定是基材与镀层间分离,还是某一镀层与另一镀层间分离。

(5) 除了鼓泡之外,还有无其他特征,例如飞边、毛刺等。

通过红外确认基材,通过能谱确认镀层和可能存在的异物,通过扫描电镜确认表面形貌,通过金相显微镜测量膜厚,在不破坏表层的情况下用CT进行分析。

分析问题时应尽可能获得注塑工艺文件、电镀工艺文件以及该批次的生产记录、有无异常生产记录、出货报告等。

根据对失效件的观察及获得的信息,利用各种仪器设备对失效件作出深入分析,以及追溯该批次零件的生产过程。绝大多数情况下都可以综合分析出失效原因。如果能够做到对失效模式复现,则整个分析过程就更加完整,基本完成PDCA(计划→执行→检查→处理)的闭环。

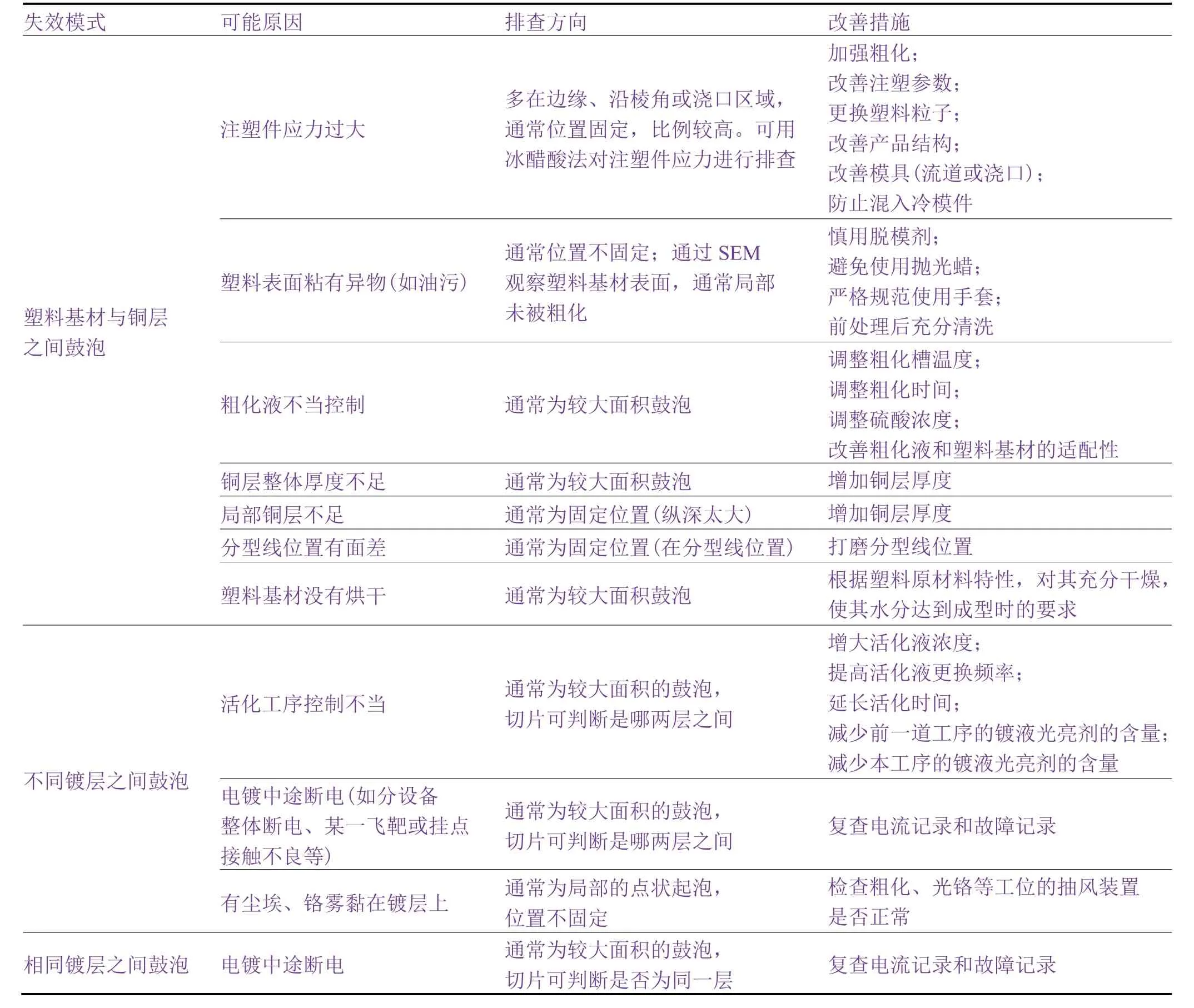

表1从失效分析角度归纳如何对镀层鼓泡的失效件进行观察分析,确定排查方向,进而确定根本原因,最终通过对应的改善措施来完成对产品的改善。

表1 装饰性塑料件电镀层鼓泡原因分析一览表Table 1 List of reasons for blistering of decorative plastic parts after being electroplated

3 结语

镀层鼓泡是常见的装饰性电镀件失效现象之一。其生成的原因众多,通常需要借助CT、SEM、显微镜、内应力测试等多种测试手段才能锁定根本原因。本案例即通过以上分析手段,并结合工艺追溯和再现,确定本案失效的根本原因是使用了冷模基材。同时,在多年工作积累的基础上总结了鼓泡失效模式及其可能原因、排查方向与改善措施,可供实际工作中参考。