压裂井口的现场使用及故障分析

徐振宇,陈玲芳

(1.渤海装备辽河热采机械公司井口制造厂,辽宁 盘锦 124209;2.辽河油田曙光采油厂集输大队,辽宁 盘锦 124010)

随着近年来压裂井口的应用逐年增长,压裂井口在现场使用中存在安装不当、使用不当、维修保养缺失或不当等问题,造成现场作业过程中闸阀不能正常开启、井口密封失效、下入工具遇阻等现象。因此为了更好地改善压裂井口在现场的使用,针对实际问题,通过对压裂井口、闸阀的使用安装、故障分析、维修保养三方面进行叙述,进一步规范现场人员的操作及有效排查现场故障,提升现场压裂井口的可控性和安全性。

1 压裂井口的基本组成

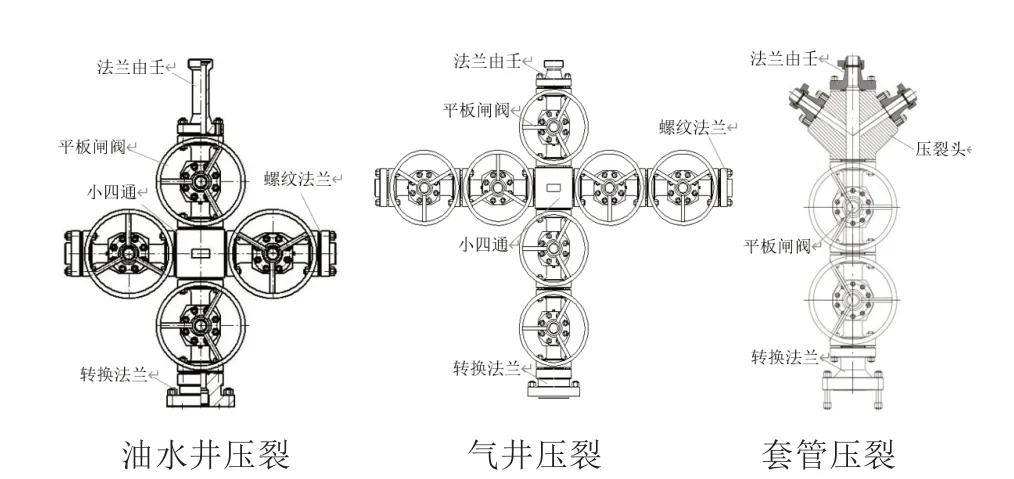

目前在辽河油田区域应用压裂井口按用途分类可分为三种,一种是常规油水井用压裂井口,一种是气井压裂井口,还有一种是套管压裂井口。压裂井口一般由转换法兰、平板闸阀、压裂头、小四通、法兰由壬(注入头法兰)、螺纹法兰等组成,如图1 所示。

图1

2 压裂井口的现场使用

压裂井口转入井口现场后,首先要对井口及其配件进行验收,确定所有相关配件齐全后,准备使用。使用前要检验压裂井口闸阀是否能正常开关,法兰、垫环无损伤,垫环槽光滑,清洁干净,所用法兰的标称尺寸与套管法兰应保持一致,安装压裂井口前要往垫环槽内涂沫黄油,保证密封;现场要对法兰由壬的外径进行核查尺寸,满足现场吊卡装吊。

现场安装过程,把底层油管头四通或套管法兰上的垫环槽清洁干净,把油脂涂进槽内,把对应尺寸垫环清理干净,放到垫环槽内。将黄油涂沫到转换法兰的垫环槽中,将吊卡装入法兰由壬中,利用吊车将压裂井口吊起坐入油管头四通或套管法兰上,装入螺栓对称打紧,完成压裂井口的安装工作。安装完成后,闸阀要保证处于全开全关状态,禁止将闸阀处于半开半关状态工作。所用闸阀均为平板闸阀,均是闸阀阀板靠阀座浮动实现密封,因此阀板不能卡死,现场使用时,应在闸阀开启或关闭后,反向放置手轮1/4 ~1/3 圈。这里需要提出的是由于目前所用压裂闸阀种类繁多,各厂家设计不一样,小通径的闸阀一般现场使用方法一样,但大通径的闸阀还需要注意闸阀可能设计阀门锁紧机构。

当需要操作此种闸阀时,应松开锁紧机构,再转动手轮,确认好开关后重新锁紧,防止现场压裂作业过程中井口轻微震动,造成阀杆与滚珠丝杠自由行走,阀板自由滑动,无法正常作业。在压裂过程中,如果有双主阀情况,要保证最下端主阀常开,以便应急使用。

安装完毕,要对压裂井口进行试压作业,将主阀关闭,连接管汇利用泵车对压裂井口进行试压,稳压30min,井口、管汇各连接处无渗露,压降低于1MPa,为试压合格,之后才能正式投入使用。

3 压裂井口的故障分析

近年来在辽河油田应用的压裂井口,在现场使用过程中也发生了压裂井口的各种故障,通过跟踪现场及对压裂井口问题的处理,总结如下。

3.1 压裂井口现场使用存在的故障情况

(1)压裂井口通径受阻,无法从上端法兰由壬下入相关工具完成检测工作。通径受阻情况一般在现场出现的情况不多,但也偶有发生,主要存在的问题是上端法兰由壬的内径不能满足所下桥塞、射孔等工具,因此在井场要及时检查由壬内径与下入工具外径的尺寸;还有一种情况多为闸阀的使用不当造成的,没有完全开启状态,造成阀板、阀座没能完全形成通孔,下入工具受阻。

(2)现场压裂井口出现泄漏主要分两部分,一部分在压裂现场法兰由壬处泄漏,主要原因在于由壬处密封橡胶垫老化与损坏,螺纹处没有打紧所致;一部分为井口垫环处泄漏原因之一是长时间作业,导致连接螺栓反复受交变力的影响,螺栓松动,垫环处金属密封失效;二是在安装井口过程中,压紧螺栓没有对称打紧、打匀,导致泄漏;三是在现场拆装井口、闸阀过程中,没更换新垫环,依旧使用以前垫环,以及在拆装过程中,垫环槽受到不同程度的磕碰损伤也是造成井口或阀端间泄漏的因素之一。

3.2 压裂闸阀无法正常开关,无法实现泄压,现场故障情况

(1)油、气井压裂闸阀多为小通径闸阀以DN65 通径为主。故障为阀杆无法正常使用,主要原因为在现场数次使用后,阀杆护罩丢失,阀杆螺母与阀杆连接因为砂粒、铁屑等原因造成螺纹处损伤或粘扣;现场装卸、搬运过程中对闸阀的上部分造成磕碰,导致阀杆歪曲无法正常使用;闸阀轴承座内轴承有损坏,导致阀杆螺母与阀杆转动吃力或无法转动;阀盖密封填料压的太紧,造成填料与阀杆抱死,手轮无法正常转动阀杆。

(2)套管压裂闸阀多为大通径闸阀以DN103、DN130 通径为主。现场的故障有:闸阀无法正常开启与关闭,手轮出现空转。原因为大通径闸阀为了减少开关扭矩通常会采用滚珠丝杠与阀杆组成的传动装置完成闸阀的开启与关闭,因此长时间受交变作用力的影响,会对两者之间的连接处产生疲劳极限,从而导致两者连接处发生剪切断裂(或是销轴剪断或是阀杆剪断),阀杆无法带动阀板完成开启与关闭作业;现场还出现过一种情况也导致手轮无法拧动,原因就是闸阀阀盖内密封填料装反、装多,在某种压力状态下导致阀盖密封填料腔内形成一个闭合压力腔,阀杆被密封填料死死抱紧,造成手轮无法正常转动。

(3)阀盖填料渗漏。在现场压裂作业过程中,闸阀阀盖填料处渗漏的情况较为普遍,首先是密封填料使用时间较长,未及时进行保养更换,造成密封填料橡胶老化,无法与阀杆、阀盖之间形成有效的密封关系;其次密封填料安装过程中出现毛边、压裂、扭断的情况未能及时发现,也是填料不能长期密封的原因之一。在大通径压裂闸阀内带有金属骨架的密封填料完成阀杆、阀盖、填料三者之间的密封,容易出现安装此种填料垫安装颠倒的情况,也是造成现场压裂作业闸阀渗液的原因之一。

(4)阀板阀座处泄漏。这部分出现的问题分两种,一种为密封圈(唇形密封、“O”型密封圈)根部泄漏,多为长时间使用,密封圈腐蚀、弹性性能变差,导致与阀体密封接触面形成的接触压力小于密封介质的内压,造成密封失效,产生内漏;一种为金属密封面泄漏,首先是压裂过程中,压裂液、压裂砂、井内返排介质都会作用于阀板、阀座上,长时间使用会使阀板的密封面出现点蚀、压痕、砂眼、裂纹等缺陷,造成阀板阀座金属密封失效;其次阀座尾部的弹性压簧,长期作用造成弹性功能减弱,无法满足阀板、阀座硬性金属密封的要求,造成二者密封失效。

(5)闸阀卡砂。在压裂过程中,压裂液中的压裂砂由于阀板阀座的密封性能变差,误操作造成的闸阀未完全开关或闸板在启闭过程中造成压裂砂进行阀腔产生沉砂现象,从而导致闸阀阀板关闭不到预期深度而生产问题。

4 压裂井口的维修保养

压裂井口在现场压裂完成后,应从现场上拆卸下来返还库房,对井口进行维修保养。首先要对井口进行清洗工作除去表面油泥等杂物,并进一步清理装置内腔,垂直、横向内表面,保证装置内表面的清洁度,目测主通径是否有重大冲蚀现象;然后对井口、闸阀进行目视检测,闸阀手轮、油杯、注脂阀、泄压阀、井口螺纹处、垫环连接处、法兰由壬、转换法兰等部件如有损坏、缺失、环槽密封面有磕碰要及时更换。

压裂井口维修保养最重要的一个环节就是压裂闸阀的维修保养。先卸掉阀腔压力,拆除阀盖螺栓,取出阀板及阀盖以上部分,用专用工具取出阀座,查看阀板、阀座的表面情况,之后清洗阀腔,阀板、阀座,然后在阀板两侧涂抹密封脂,同时更换阀盖密封垫环,将带阀盖的阀杆装入阀体内,完成组装。每次对闸阀进行维修保养,要对轴承处加注润滑脂进行润滑。完成检修后,对闸阀进行水密试验,全压差下开启闸阀,检测闸阀开关情况及闸阀密封性能。之后向阀腔内加注密封脂,并来回开关闸阀数次,确保开关灵活。

5 结语

通过上述对压裂井口的现场使用、故障分析,能让现场操作人员对压裂井口及闸阀在现场的使用及现场的应急处理、故障诊断有一定的了解,保证了压裂井口使用的安全性及可靠性,同时在本文最后提及了压裂井口、闸阀的维修保养,有利于提升压裂井口的使用寿命,减少在现场压裂过程中发生的故障。