天然气平板闸阀的有限元应力分析及结构改进

何家胜,胡洁文,魏 卫,李 超,王彦馨,肖 嵩,邵小兰,聂隆梅

(1.武汉工程大学机电工程学院,湖北 武汉 430074;2.武汉市天然气有限公司,湖北 武汉 430022)/

0 引 言

武汉市天然气有限公司发现某处天然气管线的平板闸阀发生了泄露.为了找出泄露的原因,从地底挖出该平板闸阀,平板闸阀埋于地下的情形如图1所示.将挖出的闸阀放置在平地上进行观察,可发现闸阀出现了弯曲变形,如图2所示.对闸阀进一步观察,发现闸阀阀体两凸台处有明显的裂纹,如图3所示.将该闸阀阀体含裂纹的凸台处切割下来,发现有一处裂纹已经从外到里穿透了阀体壁厚,如图4所示.

图1 闸阀的工作环境Fig.1 The working environment of plate valve

为了分析闸阀出现裂纹的原因,有必要对闸阀进行应力分析.由于用解析法无法得到闸阀在工作条件[1-4]下的应力分布,采用有限元方法对闸阀在多种边界条件下的应力分布进行了分析,并对闸阀结构进行了改进.

图2 出现弯曲的平板闸阀Fig.2 The curved plate valve

图3 凸台处有裂纹的平板闸阀Fig.3 The crack on the boss of plate valve

图4 闸阀上穿透的裂纹Fig.4 A penetrated crack on Plate Valve

1 平板闸阀的有限元建模

有限元法是将实际结构(求解域)看作由许多小的在节点处相互连接的单元(子域)所构成,这些单元能被分割成各种形状和尺寸.本文运用三维软件Solid Works对闸阀结构进行几何建模,再将几何模型导入有限元分析软件ANSYS的仿真平台Workbench建立有限元分析模型,最后计算出闸阀在特定的边界条件下的应力分布.

1.1 平板闸阀有限元模型的建立

图5 平板闸阀结构尺寸平面图Fig.5 The structure size of Plate Valve

图6 闸阀的1/2几何模型Fig.6 The 1/2 geometric model of Plate Valve

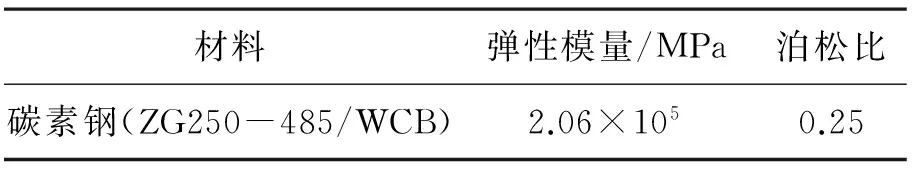

表1 平板闸阀材料参数

图7 闸阀几何模型导入Workbench中Fig.7 The geometric model of Plate Valve inputted in Workbench

利用Workbench 自动划分网格的功能,将闸阀的几何模型转变为有限元分析模型.又利用Workbench细化网格的功能,将闸阀的凸台处划成更细小的单元,如图8所示,这样可使闸阀应力计算结果更为准确.

图8 闸阀有限元模型Fig.8 The finite element model of Plate Valve

1.2 闸阀有限元分析的边界条件

观察和分析天然气管线平板闸阀的工作环境,由于平板闸阀埋于地下,其外部受到堆土压力的作用.闸阀与天然气管线连接,闸阀内部与天然气管线内部受到同样大小的介质压力.根据图1及图2中闸阀的工作环境及弯曲变形情况,可建立该闸阀在地下受到的堆土作用力和天然气内压作用的力学模型[13-16].平板闸阀的边界条件示意图如图9所示.

图9 平板闸阀边界条件示意图Fig.9 Schematic diagram of Plate Valve underboundary conditions

根据闸阀弯曲情况,可将闸阀某侧受堆土的作用模拟为闸阀产生了侧向位移.

有限元分析中的边界条件为(见图9):

位移边界条件:天然气管线远端为固定;闸阀对称面上为对称约束,即δx=0;闸阀对称面上施加侧向位移δy.

载荷边界条件:闸阀及天然气管线内部压力为0.4 MPa.

分别在闸阀对称面上施加三种侧向位移:δy=5 mm;δy=10 mm;δy=15 mm.

将边界条件施加在闸阀有限元分析模型上,可得到闸阀的应力分布.

2 闸阀有限元法计算结果

通过有限元法计算,得出了闸阀在三个不同的侧向位移边界条件下的应力分布,其结果如表2所示.

表2 平板闸阀在三种侧向位移边界条件下的应力分布Fig.2 The Stress distribution of Plate Valve on three different lateral displacement boundary conditions

表2中,应力分布图左侧的矩形彩色图谱代表不同的应力值.闸阀结构上不同的色彩对应矩形彩色图谱,可知闸阀各部位的应力值大小.

从表2可知,闸阀在三种侧向位移边界条件下的整体应力分布是相似的,它们的最大应力值随侧向位移的增大而增大.侧向位移δy=5 mm时,闸阀最大应力值为158.65 MPa;最大应力在闸阀凸台处.侧向位移δy=10 mm时,闸阀最大应力值为301.79 MPa;最大应力在闸阀凸台处.侧向位移δy=15 mm时,闸阀最大应力值为444.94 MPa;最大应力在闸阀凸台处.

3 闸阀的优化

由上面闸阀的应力分析可知,闸阀在工作环境下总是在凸台处出现最大应力,这是造成凸台处出现裂纹的原因之一.为了能尽量缓解闸阀此处的应力集中,将闸阀的凸台结构改为加强圈,改进后的闸阀三维结构如图10所示.

对改进后的闸阀施加与原平板闸阀一样的边界条件,进行有限元分析.改进后的闸阀的有限元计算结果如表3所示.

图10 加强圈结构的闸阀Fig.10 Plate Valve with stiffening ring

侧向位移闸阀整体应力分布闸阀局部应力分布δy=5mmδy=10mmδy=15mm

表3中,加强圈闸阀的三种应力分布相似,最大应力值分别为:侧向位移δy=5 mm时的最大应力值为100.6 MPa;侧向位移δy=10 mm时的最大应力值为190.47 MPa;侧向位移δy=15 mm时的最大应力值为280.39 MPa.

原闸阀与改进后的闸阀的有限元应力计算结果对比如表4所示.在边界条件相同的情况下,改进后的闸阀的最大应力值比原闸阀降低了37%左右;而且也解决了原来闸阀凸台处的应力集中问题.

表4 凸台闸阀与加强圈闸阀的最大应力值比较Table 4 The compare of the maximum stress value between Plate Valve with boss and Plate Valve with stiffening ring

4 结 语

通过运用有限元法,计算出了闸阀多种边界条件下的应力分布.由计算的结果可知,平板闸阀在凸台处出现了应力集中现象,可导致该处裂纹的产生.

为了解决凸台引起的应力集中问题,对闸阀进行了改进,将凸台改为加强圈,改进的加强圈使得闸阀最大应力值在同样的边界条件下下降了37%左右.闸阀结构的改进对于闸阀安全使用有重要作用.

致 谢

在论文前期调研取样工作中,武汉市天然气公司领导及技术人员给予了大力帮助和支持;在论文后期分析计算工作中,武汉工程大学机电学院结构仿真及失效分析实验室的吴其、罗欢、魏玉婷、周波同学的积极参与和付出,在此一并表示衷心的感谢!

参考文献:

[1] ASME B31.8-2007. Gas Transmission and Distribution Piping Systems[S].

[2] GB/T12224-2005. 钢制阀门一般要求[S].

GB/T12224-2005. General requirements for industrial steel Valves[S].(in Chinese)

[3] ISO 5208-2008. Industrial valves—Pressure testing of metallic valves[S].

[4] JBT5298-1991管线用钢制平板闸阀[S].

JBT5298-1991 Steel Plate Valve for Pipeline[S].(in Chinese)

[5] GB/T13937-2008工业阀门-压力试验[S].

GB/T13937-2008 Industrial valves-Pressure testing[S].(in Chinese)

[6] 陆培文. 实用阀门设计手册[M].北京:机械工业出版社,2002.

LU Pei-wen. Practical design manual valve[M].Beijing:Machinery Industry Press,2002.(in Chinese)

[7] GB/T26480-2011.阀门的检验和试验[S].

GB/T26480-2011.Valve inspection and testing[S].(in Chinese)

[8] GB/T12229-2005通用阀门-碳素钢铸件技术条件[S].

GB/T12229-2005 General purpose industrial valves-Specification of carbon steel castings[S]. (in Chinese)

[9] 冯庆善,王学力,李宝吉,等. 长输油气管道的完整性管理[J]. 管道技术与设备,2011(6):1-5.

FENG Qing-shan,WANG Xue-li, LI Bao-ji.The Integrity management of Long-distance Oil and Gas Pipeline[J].Pipeline Technique and Equipment,2011(6):1-5.(in Chinese)

[10] 高平,郑军.闸阀阀体的有限元分析[J].石家庄铁道学院学报,2005,18(2):91-93.

GAO Ping, ZHENG Jun. CAE of Gate Valve based on UG[J].Journal of Shijiazhuang railway institute,2005,18(2):91-93.(in Chinese)

[11] 张瑾.基于Pro/E和ANSYS的阀门实体建模与有限元分析[J].石油矿场机械,2008,37(1):43-45.

ZHANG Jin. Entity Modeling and Finite Element Analysis of Gate Valve Using Pro/E and ANSYS[J].Oil Field Equipment,2008,37(1):43-45.(in Chinese)

[12] 俞树荣,宋伟.大口径闸阀阀体强度分析与结构优化[J].兰州理工大学学报,2007,33(5):64-66.

YU Shu-rong,Song Wei. Strength analysis and structural optimization of large-calibred gate valve body[J].Journal of Lanzhou University of Technology,2007,33(5):64-66.(in Chinese)

[13] 安宗文,权帅峰.基于AWE的大口径闸阀阀体强度分析与结构优化[J].兰州理工大学学报,2009,35(2):62-66.

AN Zong-wen, QUAN Shuai-feng.Strength analysis and structural optimization for large-calibred gate valve body by using AWE[J].Journal of Lanzhou University of Technology,2009,35(2):62-66.(in Chinese)

[14] 孙殿玉,刘志新.主闸阀强度与刚度分析[J].阀门,2000(4):14-16.

SUN Dian-yu, LIU Zhi-xin.The analytic for strength and rigidity of parallel single disk gate valve[J].Valve,2000(4):14-16.(in Chinese)

[15] 王勇,龚明祥,张小亮.某管系阀门替代性能及结构安全性分析[J].石油化工设备,2012,41(1):29-32.

WANG Yong, GONG Ming-Xiang, ZHANG Xiao-liang. Analysis of Properties and Structural for the Valve Replacement in the Pipe System[J].Petro-Chemical equipment,2012,41(1):29-32.(in Chinese)

[16] 何家胜,吴其.天然气管道带气开孔补强结构的应力分析[J].武汉工程大学学报,2013,35(8):57-62.

HE Jia-sheng,WU Qi. Stress analysis of reinforcing structure of opening in in-service natural gas pipelines[J].Journal of Wuhan Institute of Technology,2013,35(8):57-62.(in Chinese)