郑州奥体中心体育场屋盖结构施工安全监测*

杨付增,贾子光,任 亮,鞠 晓,辛承祖

(1.河南省建筑工程质量检验测试中心站有限公司,河南 郑州 450053; 2.大连理工大学海洋科学与技术学院,辽宁 盘锦 124221; 3.大连理工大学建设工程学部,辽宁 大连 116023;4.河南省建筑科学研究院有限公司,河南 郑州 450053; 5.大连理工大学运载工程与力学学部,辽宁 大连 116024)

0 引言

大型空间网架结构承载力强,外形美观,通用性强[1],但其结构复杂,施工难度大,多用于大型体育场、会展中心、车站、机场等公共设施[2]。这些设施使用周期长、人流密集,有必要对其施工及运营过程中的结构安全进行监测[3]。

近年来,国内外越来越多研究人员从事大型场馆结构健康监测[4-5]。李宏男等[6]对大连市体育场穹顶结构径向索、环向索和撑杆应力及结构整体振动和支座位移进行监测,为结构安全评估提供可靠数据。陈峰[7]针对福州海峡国际会展中心扩建工程,对钢桁架结构应力、振动等参数进行评估计算,保障了结构运行安全。李平等[8]通过自动化数据采集系统对深圳市会展中心施工运营阶段应力、位移、温度等进行监测,保障结构安全。针对索力监测传感器布设困难问题,张宇鑫等[9]提出利用磁通量法和光纤光栅传感器相结合的办法。针对不同大跨结构,研究人员还进行相应算法研究[10-11]。徐菁等[12]针对凯威特型单层网壳结构在现场监测中遇到的困难,提出用粒子群算法来优化传感器布置,利用BP神经网络进行损伤识别,提高了损伤识别精度,降低了监测成本。卢伟[13]利用主成分分析法和系统聚类法优化传感器布置,并应用于深圳市福田交通枢纽钢结构健康监测。

本文以郑州奥体中心体育场屋盖施工过程为例,开发新型多用途数据采集设备及监测系统,对施工期间应力等参数进行监测。对巨型三角桁架和车辐式索承网格结构在提升、焊接、卸载等阶段的应力变化进行研究。对施工过程中吊点、牛腿等关键部位单独进行分析。在屋盖主体结构施工完成后,为研究后续屋面施工对结构的影响,对关键结构进行了长达1年的应力监测。

1 工程概况

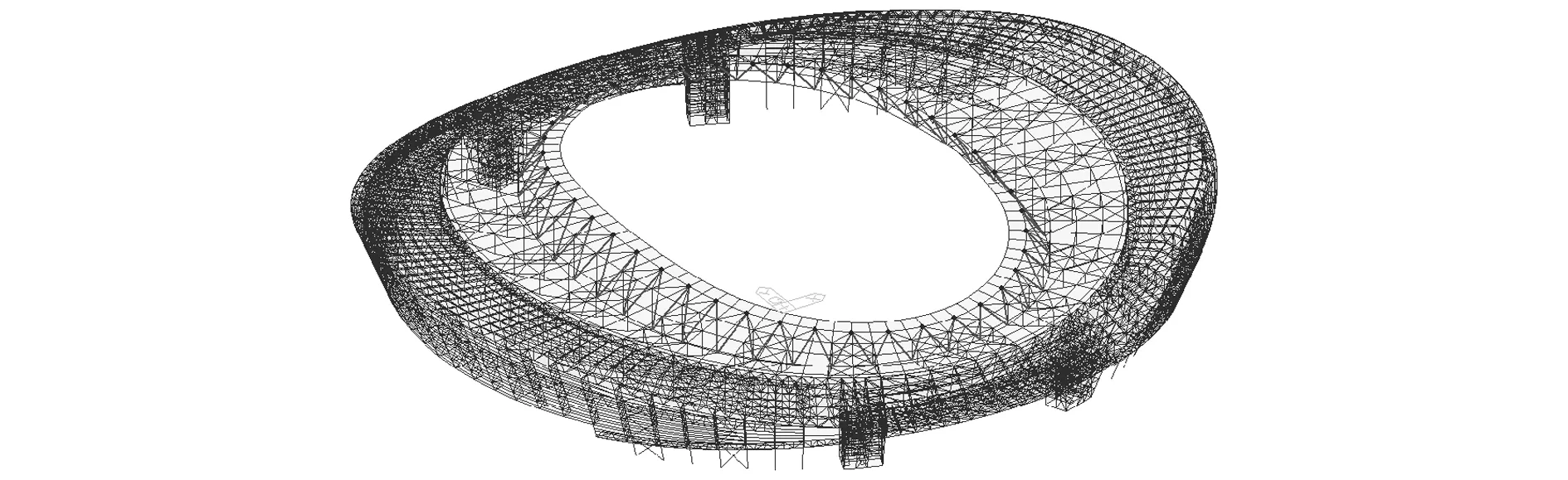

郑州奥体中心体育场屋盖平面近似圆形(见图1),东西向长331.6m,南北向长291.5m;看台罩棚东西向悬挑长54.1m,南北向悬挑长30.8m。赛场内罩棚采用新式杂交空间结构,即上弦为刚性网架,下弦为张拉索杆体系,整体呈车辐式形状(见图2)。赛场外区域罩棚为正放四角锥双层网架结构,宽20~32m,呈环状,位于屋面外围。此外,南北向空中连廊跨度82m,采用三角形巨型桁架结构。体育场立面为平面桁架结构,作为网格支撑。

图1 体育场结构示意

图2 车辐式索承网格结构

2 结构健康监测系统

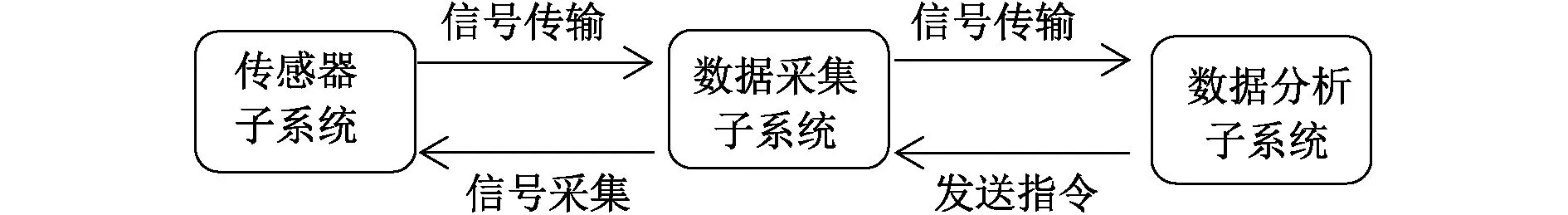

结构健康监测起源于20世纪80年代,经过数十年发展,其应用范围和功能也越来越多样化[14]。不仅实现了长期在线监测,而且能对结构物老化、损伤累积做出定量分析[15]。一套完整的健康监测系统包含传感器子系统、数据采集子系统和数据分析子系统(见图3)。传感器子系统包括多种类型传感器测量待测结构相应物理量。数据采集子系统负责采集传感器信号,并将信号传输至数据分析子系统。数据分析子系统负责处理分析采集到的信号,评估结构健康状态。数据采集子系统作为结构健康监测系统的关键部分,其软件部分可与数据分析子系统实现相互融合,有效提高工作效率,简化流程。因此,开发对应于相应工程需要的数据采集设备至关重要。

图3 结构健康监测系统

2.1 多类型同步数据采集设备

对于超大型工程结构,需应变、位移、加速度、倾角等传感器共同满足监测需要。而且,为保证所有监测数据同步,需保证不同种类传感器能同时刻、同频率地进行采集。

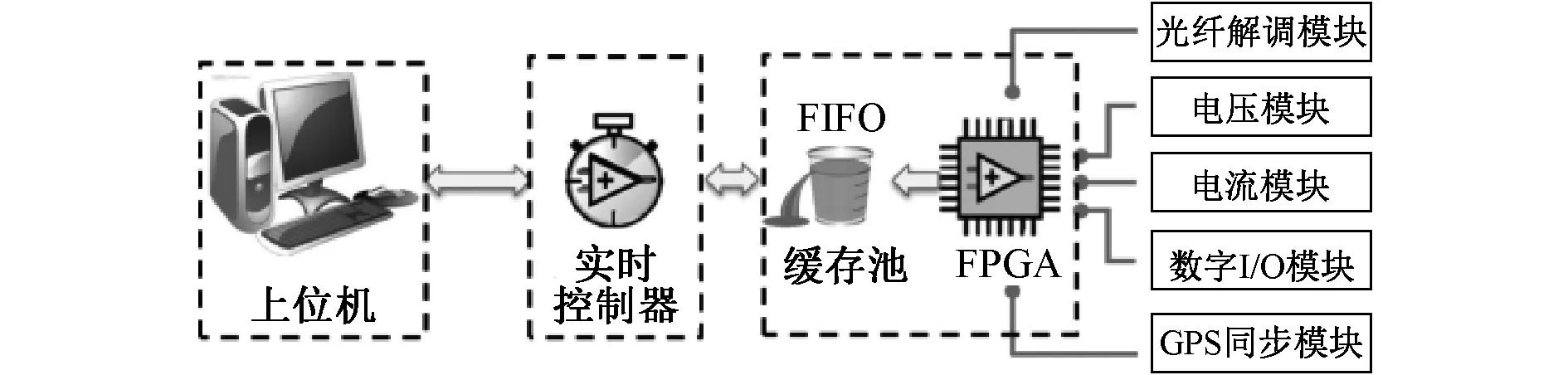

本文开发的多类型同步数据采集仪如图4所示,该采集仪具有15个光纤信号通道,32个电类信号通道。光纤光栅传感器通过FC/APC接口连接,电类传感器则通过全桥或半桥进行传输。在设备内部内置5个基本解调模块,分别为光纤解调模块、数字I/O模块、电压模块、电流模块及GPS同步模块,用以解调不同信号。该多类型同步采集仪基本参数如表1所示。

图4 多类型同步数据采集仪

表1 多类型同步采集仪基本参数

采集仪控制软件流程如图5所示,主要由3个模块组成:现场可编辑门阵列(FPGA),实时控制器(realtime controller)和上位机程序(calculation terminal)。

图5 采集系统软件流程

通过以上硬件设施和控制软件相互结合,该多类型同步采集仪实现了以下功能。

1)多类型传感器信号的实时同步采集。FPGA内置40MHz全局基准时钟对光学和电学类传感器局域时钟进行定时校准。

2)智能化数据采集和存储系统能根据日期将采集数据进行分段分类保存,避免大量数据无效堆积给服务器存储空间带来压力。

3)全方位数据显示界面。该系统用户界面有两种数据显示形式:①可显示各监测点传感器时程曲线,掌握具体数据;②可直观显示三维空间结构工作状态,并根据用户要求进行旋转缩放。这两种显示界面相结合的方法帮助相关人员及时了解结构动态,保障施工安全。

2.2 应力监测方案

建立体育场屋盖有限元模型,通过计算得出传感器安装测点。根据体育场桁架有限元模型结构分析结果(见图6)及相应施工顺序,参照同类型结构监测经验及现有监测技术,制订相应监测方案。以巨型三角桁架和车辐式索承网格结构监测结果为例,对其在施工过程中的应力变化进行分析。因施工阶段周期较长,温差变化较大,选用本项目组开发的低温敏光纤光栅应变传感器降低温度对监测结果的影响。

图6 体育场桁架竖向位移计算结果(单位:mm)

2.2.1巨型三角桁架传感器布置

巨型三角桁架由上层三角形桁架和两侧钢制筒柱组成。在每根筒柱内灌注混凝土以加强强度。三角形桁架在地面组装完成后,通过液压装置利用钢缆吊装至预定位置,然后与两侧部分进行焊接。

根据有限元计算结果,在三角形桁架上布置76个应变传感器,在桁架内侧、外侧和底侧分别布置28,24,24个。在三角形桁架提升、焊接和卸载阶段监测其应变变化。根据杆件受力特点,在不同杆件外侧布置2个或4个应变传感器,分别标注为三角形和正方形测点(见图7)。正方形测点主要针对管径较大且受力复杂的三角桁架弦杆;三角形测点则针对起辅助作用且受力较小的桁架腹杆。为获取较大的应变响应,所有测点均位于对应杆件中部位置。

图7 测点布置

2.2.2索承网格结构传感器布置

车辐式索承网格结构由径向索、环向索和撑杆组成。径向索呈折线布置共42榀;环向索为椭圆形空间曲线,长轴处标高高于短轴处。在施工过程中,通过分批次分阶段张拉径向索,为整个索网结构施加预应力,因此,针对径向索应力变化进行监测。同时根据结构对称性,只选取1/4椭圆径向索安装传感器。索承网格结构测点布置如图8所示,布置56个正方形测点,共计224个传感器。传感器均布置于索杆端头向内1倍管径处。

图8 索承网格结构测点布置

2.3 光纤光栅传感器安装

光纤光栅传感器夹持支座安装方法主要有焊接和胶粘两种。胶粘法操作简单,适用于短期监测,但稳定性易受温度、湿度和酸碱性等因素影响,因此,一般选择焊接形式进行安装。

为保证安装在表面的两端夹持器与传感器弧面保持一定同轴度,准备若干同轴度保持棒,控制两端夹持支座间距为6mm并夹紧,将带棒夹持装置与待测表面焊接。焊接完成后取下同轴保持棒,安装光纤光栅传感器。手动预拉伸光纤光栅传感器,预拉伸产生的波长变化量为0.5~1nm,然后将光纤光栅传感器安装在支座正中间。

3 监测结果分析

3.1 三角桁架提升与卸载结果分析

三角桁架在地面完成拼装后,在牛腿上安装液压千斤顶对桁架进行预提升。预提升高度为1m,持续时间约30min。临时在牛腿处与三角桁架吊点相应位置设置传感器,监测应力变化。

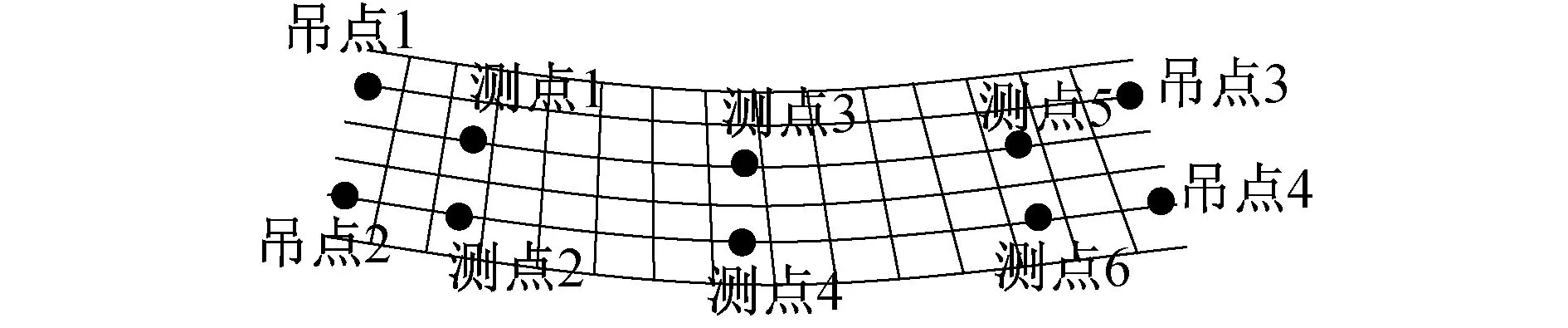

提升吊点设置在三角桁架两端自由端,共4个吊点,在每个吊点位置设置上下对称的2个传感器,共8个传感器,测点及吊点布置如图9所示。吊点1-1,1-2应力时程曲线如图10所示,吊点1-1处应力为正,1-2处应力为负;说明该杆件下侧受拉,上侧受压,符合实际情况。所有吊点处最大应力如表2所示,同侧应力均处于同一水平,且小于杆件屈服强度,说明吊点安全。

图9 三角桁架底部测点及吊点布置

图10 吊点1-1,1-2应力时程曲线

表2 吊点处最大应力 MPa

在预提升期间,对比各测点处应力响应得出,三角桁架底部跨中3,4号测点有较大响应值,且能代表桁架整体受力情况,提取分析监测数据。3号测点1~4号传感器应力时程曲线如图11a所示。4个传感器在施工过程中,应力均为正值且数值较为接近,表明该处杆件只受到轴向拉力,无弯矩作用。4个传感器最大应力值分别为51.8,48.9,44.7,49.5MPa,均小于材料屈服极限,说明结构安全。4号测点处各传感器应力时程曲线如图11b所示。其中2,3号传感器应力为正值,最大拉应力分别为40.8,38.4MPa;4号传感器应力接近于0,最大值仅为0.9MPa;1号传感器应力为负值,最大压应力为-9.6MPa。综合各传感器数据可知,该构件同时受到轴向力和弯矩作用。根据应力变化范围可以看出,该结构处于安全状态。

图11 预提升阶段3,4号测点应力时程曲线

三角桁架预提升结束且应力稳定后,对其进行分段提升。即每提升一段距离调整1次千斤顶液压,直至预定位置。分段提升阶段共用时12h,提升速度较缓慢。提升阶段3,4号测点应力时程曲线如图12所示。由图12可知,在提升过程中最大应力值来自4-2传感器,应力变化幅度为3.1MPa。综合3,4号测点各传感器,应力均在4MPa以内。此外,其他测点应力处于较低水平,不作单独讨论。证明提升阶段对桁架结构应力的影响不大,结合预提升阶段应力分布,结构在提升阶段均处于安全范围。

图12 提升阶段3,4号测点应力时程曲线

2017年10月2日将三角桁架与两侧筒柱焊接完成,11月9日对牛腿处液压千斤顶逐级卸载直至外力为0。牛腿处结构较小但作为整体结构在施工过程中的主要支撑点,有必要对其进行监测。在牛腿上距初始点0.5m处安装1个光纤光栅传感器(FBG);同时安装1条长度为1.15m的分布式光纤传感器(见图13),监测牛腿在长度范围内的应力随卸载时间的变化。应力监测结果如图14所示,在同一时刻,光纤光栅传感器(FBG)与分布式光纤传感器0.5m处监测结果基本吻合。随着卸载进行,牛腿处压应力逐渐增大,最大值仍在安全范围内。与光纤光栅传感器相比,分布式光纤传感器监测结果显示牛腿处应力沿长度并非均匀分布而有微小波动。

图13 牛腿处传感器布置

图14 卸载过程中牛腿应力监测结果

仍以底部桁架3,4号测点处应力变化为依据,分析桁架结构在焊接、卸载过程中的应力变化。3,4号测点在41d内应力变化如图15所示。各传感器应力相对变化与预提升阶段大致相同,焊接后3号测点应力值明显增大,4号测点4-2,4-3传感器应力值增大而4-1,4-4应力值减小。这是由于焊接完成后桁架结构与支撑筒柱形成了一个新的整体,应力重分布。在卸载后各传感器应力值缓慢减小,最大应力变化约为20MPa,表明应力释放和内力在结构内重新分布等存在一定时变性,因此,对结构进行持续监测十分必要。

图15 底部桁架3,4号测点在施工各阶段的应力时程曲线

3.2 索承网格径向预张拉施工结果分析

根据索承网格结构特点,通过拉伸径向索施加预应力。然后根据1/4对称性原则,对径向索分批次分级张拉直到安装完成。张拉施工共分为6个阶段,每阶段分2批,第1,2批分别有22,20榀径向索(见图16)。施工方案如下:①GK1(预紧),预紧全部径向索;②GK2(张拉至30%),先张拉第1批,后张拉第2批,③GK3(张拉至50%),先张拉第2批,后张拉第1批,④GK4(张拉至70%),先张拉第1批,后张拉第2批,⑤GK5(张拉至90%),先张拉第2批,后张拉第1批,⑥GK6(张拉至100%),先张拉第1批,后张拉第2批。

图16 径向索张拉示意

张拉施工从2018年3月29日开始,GK1用时1d,GK2~GK6各批次用时1d,共11d。

将各测点实测最大应力与有限元计算结果进行对比,如表3所示。由表3可知,在GK1~GK3阶段,有限元计算结果与实测值差距较大,且有限元计算值无明显增大;随着张拉强度的提升,实测应力值逐级升高。造成这种差异的原因主要有:实测位置与有限元计算中最大应力位置不完全一致;施工过程中施工顺序及外界环境均会对实测值造成影响;有限元计算结果为等效应力,而实测值只考虑轴向应力。因此,有限元模拟并不能给出分批次张拉对结构后续施工的影响,表明现场监测对保证施工安全有重要意义。

表3 最大应力监测结果与有限元分析结果对比

3.3 长期监测结果分析

索承网格径向索安装完成后,桁架整体结构稳定,只进行后续金属屋面安装等装饰工作,不会产生较大应力。因此,对部分区域应力在较长一段时间内的变化进行分析。选取应力响应最大的传感器数据代表整个区域。

部分索承网格传感器在2018年4月至2019年4月发生的应力波动情况如图17所示。由图17可知,结构应力整体保持稳定,只有在少数情况下有波动。如S20-2杆件在2018年6—7月金属屋面安装时,应力值降低了22.9MPa。S16-2杆件在2018年10—12月与2019年2—3月分别产生了2次较大波动。第1次由相邻区域施工造成,而第2次由该区域金属屋面安装造成。因此,除了相应的施工造成应力变化外,应力监测结果均无太大变化,说明该系统在长期监测下具有较好的稳定性。

图17 长期应力监测结果

4 结语

1)本文开发的多类型同步采集仪和数据监测系统能实现多种参数同步采集、自动分类存储,具有良好的人机交互界面。

2)巨型三角桁架底部桁架测点和吊点监测结果显示,提升过程中应力变化均在安全范围内。牛腿处分布式应变传感器能反映出应力在长度和时间上的变化。焊接和卸载后,网架结构应力出现重分布,表明应力变化存在一定时效性。

3)索承网格结构在分批次分阶段张拉过程中,应力与张拉强度呈线性关系。此外,当地气温监测结果也表明低温敏光纤传感器能避免温度对应力结果的影响。

4)底部桁架3,4号测点长期监测结果表明,应力整体保持稳定,但在相关施工区域应力出现相应波动。