三段折线式布置竖向预应力结构施工质量控制

刘建伟,张维炎,虞旭东

(浙江省建设投资集团有限公司,浙江 杭州 310013)

0 引言

近年来,随着大型公共建筑设计形式的不断变化,国内逐渐出现了大跨度、大柱网结构的公共建筑,在建筑工程中,由于受大偏心受压的影响,这种大跨度框架结构的顶层边柱抗裂性能往往不满足相关规范要求,因此,通常需在柱中配置预应力筋以解决柱抗裂及柱内配筋过多过密问题,减少柱截面尺寸,从而实现节约空间、降低成本、缩短工期、提高工程经济和社会效益的目的。竖向预应力框架柱结构比水平预应力框架梁的施工难度更大,对施工技术要求更严格,如果技术措施不当,在三段折线式布置竖向预应力结构过程中,则会出现预应力管道与箍筋、节点处梁钢筋碰撞,预应力管道偏位,钢绞线滑丝等严重的质量问题。

1 工程概况

景宁畲族自治县山哈大剧院,占地面积9 489.76m2, 建筑面积17 349.25m2,其中地下8 223.18m2, 地上9 126.07m2;建筑规模中型,1 055座,按乙等设计;地下1层,地上4层,总建筑高度40.7m。

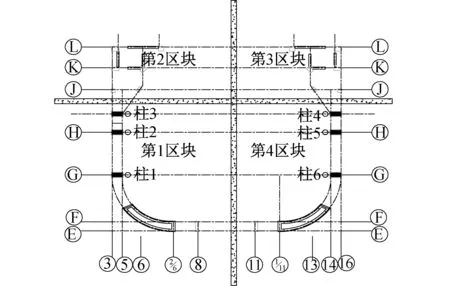

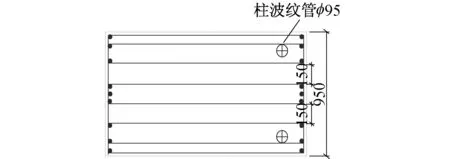

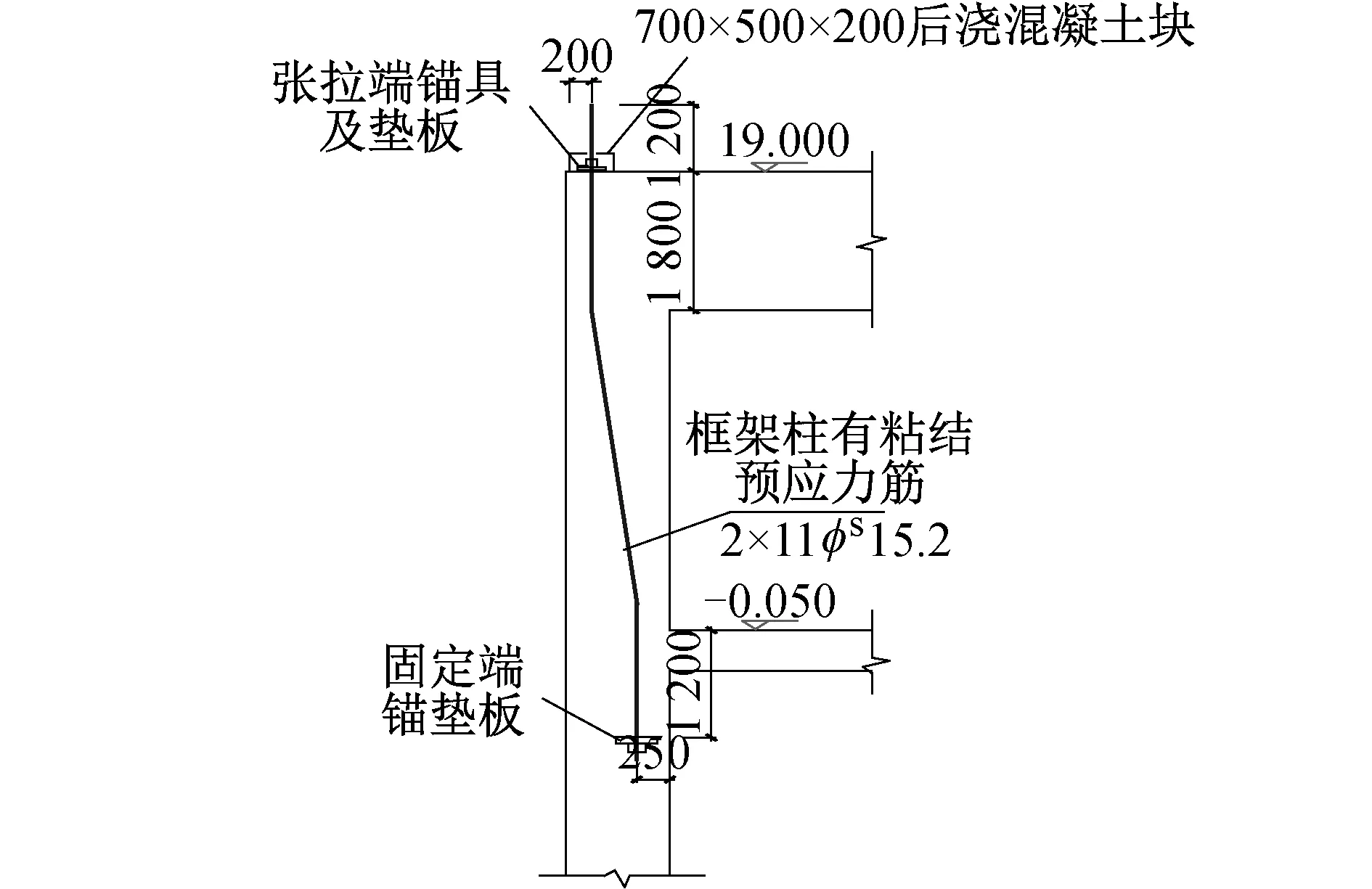

山哈大剧院观众厅平面结构分4个区域(见图1),以伸缩缝划分区域。其中,观众厅~/③~⑤,~/~轴6根KZ9框架柱采取现浇混凝土大截面框架柱后张法有粘结竖向预应力施工,截面尺寸为1 740mm×950mm,高度为20.25m,柱内配2×11φs15.2预应力筋。框架柱预应力筋采用抗拉强度标准值1 860MPa、 公称直径15.2mm高强低松弛钢绞线。预应力孔道采用φ95镀锌波纹管成孔,混凝土设计强度等级为C45。预应力柱布置如图1所示,柱内预应力筋布置如图2所示,预应力筋如图3所示。

图1 观众厅平面结构分区

图2 柱内预应力筋布置

图3 预应力筋示意

2 施工特点及难点分析

1)在建筑工程中,后张法预应力设计通常采用平法表示,设计方提供的图纸上往往只有预应力筋布置图,不足以作为施工的全部依据,专业施工单位需进行深化设计。设计时,通常也是采用平法表示,具有非常强的专业性,阅读人员需有一定的专业知识及空间想象力,信息沟通很难对称,造成双方理解不一致,给施工造成一定困难。

2)竖向预应力框架柱结构比水平预应力框架梁施工难度更大,预应力柱施工时需搭设竖向操作架,无充足的操作空间,对预应力柱施工提出更高的施工要求及安全要求。

3)预应力框架柱属于竖向结构,且预应力筋采用三段折线式布置,预应力管道测量定位难度大。

4)预应力筋采用三段折线式布置,需测设较多控制点,测量定位工作量大。

5)预应力筋竖向、水平向偏差直接影响其受力情况,故施工测量中竖向投测和水平测点精度要求高。

6)钢绞线和金属波纹管均为柔性材料,施工时波纹管和钢绞线束不易固定。

7)竖向预应力管道采用绑扎固定时,易受混凝土冲击引起位置偏移;采用焊接固定时,易造成箍筋及管道因焊接受损从而影响预应力框架柱施工质量,且当管道位置需调整时,管道固定筋调整不灵活。

8)框架柱竖向预应力筋束长达23.25m,从1层至屋面穿过4个楼层。预应力框架柱高达20.25m,钢筋无法一次性绑扎到位,而预应力筋需一次性下料到位,预应力框架柱施工分6次绑扎、6次浇筑。因此,框架柱预应力筋安装是本工程的施工难点。

3 控制措施

3.1 通过BIM技术深化预应力图纸

3.1.1BIM技术优势

基于BIM技术的图纸深化设计(方案1)与传统CAD图纸的深化设计(方案2)均能完成预应力框架柱图纸深化,但两者存在本质区别(见表1)。

表1 2种方案对比

由表1可知,方案1相较于方案2有诸多优势。

3.1.2基于BIM技术的深化设计流程(见图4)

图4 基于BIM技术的深化设计流程

1)首先创建项目构造样板文件,根据CAD二维图纸创建BIM模型,将预应力框架梁柱钢筋、预应力管道绘制于Revit软件中,并在各图元中进行参数设置。参数设置需准确,符合图纸要求。

2)模型搭建完成后,进行碰撞检查,如无碰撞冲突,软件便会给出“未检测到冲突”提示。如有碰撞冲突,软件会列出相互之间产生冲突的所有图元,生成冲突报告。在冲突报告中选择任意1条冲突信息,软件会自动定位至发生碰撞的对象位置,并使碰撞对象高亮显示。设计人员可直接在视图中修改图元解决选中的冲突,将生成的HTML版本报告导出保存,解决完所有碰撞问题后,刷新冲突报告将不会显示已解决的冲突。

3)模型碰撞检测时,主要碰撞内容为局部预应力管道与箍筋碰撞冲突,顶层预应力梁管道与预应力框架柱纵向主筋碰撞冲突,预应力框架柱顶部钢筋密集,管道无法穿过。

4)根据冲突报告,技术人员与施工图设计人员沟通确定最终方案。

预应力管道与箍筋碰撞冲突处,采用设置异形箍筋或拉钩方式避开管道(见图5)。

图5 预应力管道与箍筋碰撞冲突解决方案

梁柱节点处钢筋密集与管道冲突:①梁顶纵筋伸至柱边后应向上弯折,这是为了避免与预应力锚具和局部承压钢筋网片发生冲突。②改变钢筋排布方式 当钢筋根数过多,排布1层或2层钢筋无法满足最小钢筋间距的要求时,可通过增加钢筋排布层数、调整配筋率来达到增大同层钢筋间距的目的。③改变钢筋锚固方案 通常钢筋为直锚或弯锚,框架柱两侧框架梁底筋同时向框架柱锚固,造成钢筋密集。更改为机械锚固可减少梁柱节点内钢筋长度(见图6)。可采取的措施包括一侧贴焊锚筋、两侧贴焊锚筋、末端与钢板穿孔塞焊、带螺栓锚头。④改变钢筋放样方案 通常做法为框架柱两侧梁底筋截断后同时向框架柱锚固,现通过合理配置钢筋原材长度和优化钢筋放样方案,使框架柱两侧梁底筋在框架柱处不截断而连续通过。

图6 梁柱节点处钢筋密集与管道冲突解决方案

预应力框架柱顶部钢筋密集,管道无法穿过:框架柱宜伸出屋面与女儿墙同高,便于梁顶纵筋和柱纵筋锚固及预应力框架柱管道穿过。

5)根据方案调整BIM模型,修改施工图纸,直至解决完所有碰撞问题后,刷新冲突报告将不再显示已解决的冲突为止,完成图纸深化。

3.1.3基于BIM技术的材料管理

材料用量统计是Autodesk Revit软件相较于其他BIM建模设计软件的一个优势。通过BIM模型,能精确显示出预应力框架柱所需材料数量、规格,根据生成的材料用量明细表,可为后期施工过程中控制材料用量提供指导依据,可在预应力框架柱施工过程中帮助施工人员实现耗材和成本的实时监控。

3.1.4基于BIM技术的技术交底

施工前三维技术交底,以三维模型代替传统二维图纸,并根据现场情况进行施工模拟,可显示箍筋、钢筋拉钩施工部位,预应力框架梁柱纵向受力钢筋排布,预应力筋布置位置。因此, 工人可更加直观地接受交底内容,提高工作效率。

3.2 竖向预应力管道测量定位、固定措施

3.2.1预应力筋测量定位

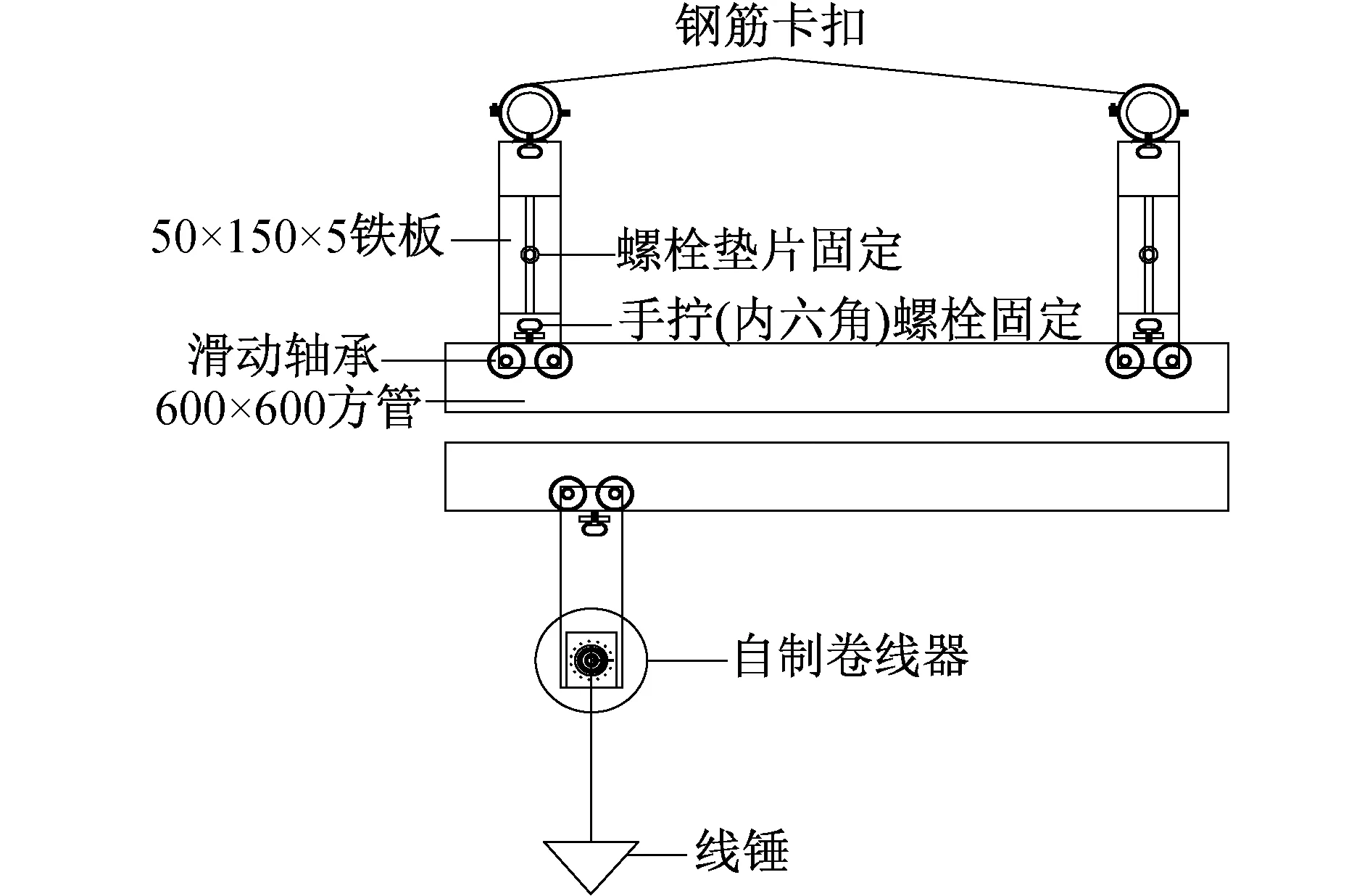

在分段预应力框架柱柱脚、柱中、柱顶部位设置纵向受力钢筋可拆卸定位钢筋,固定柱纵向受力钢筋。根据柱边线,利用自制可移动测量装置(见图7),测量调节框架柱定位钢筋,使预应力框架柱纵向受力钢筋竖直不偏移。绑扎柱箍筋,绑扎完毕后,拆除定位钢筋并回收利用。在箍筋外侧使用记号笔大致画出预应力管道位置,预应力管道根据所画位置避开柱内箍筋进行初步固定。按深化后预应力筋布置图,利用自制可滑移测量装置、钢卷尺、塔尺精确测量定位预应力管道位置。钢筋定位剖面如图8所示。

图7 自制可滑移测量装置

图8 预应力柱纵向受力钢筋定位剖面

使用自制可滑移测量装置测量时,无须手持,可与柱纵向钢筋固定,线锤沿方管平行于柱边滑移,可提高测量效率。

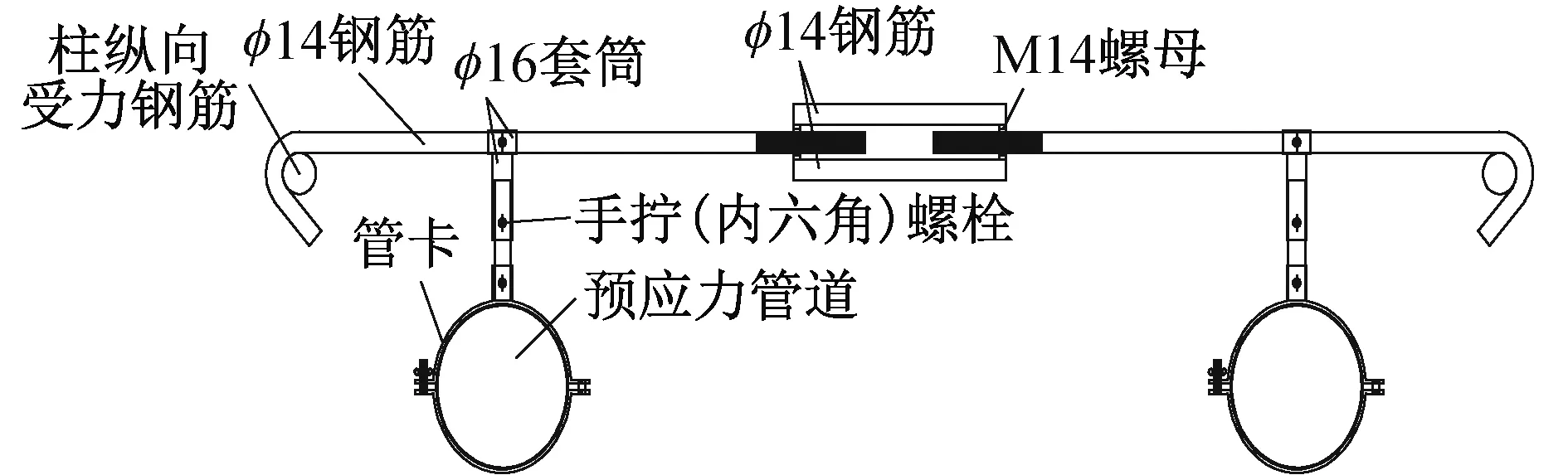

3.2.2预应力管道固定

传统预应力管道主要采用加固钢筋与柱箍筋或主筋焊接成井字形加辅助扎丝绑扎固定。其缺点为:加固钢筋与柱箍筋或主筋焊接时,如操作不当易因焊接破坏箍筋、主筋或预应力管道。管道固定后调节困难。

本工程预应力管道采用自制固定装置固定(见图9),固定装置由U形管卡、可调可移动固定杆件、横向紧固钢筋主杆件组成。其优点为:主杆件利用丝杠进行伸缩(花篮螺栓原理)紧固,固定杆件采用螺栓固定,无须绑扎焊接。固定波纹管构件可左右、前后调节,便于波纹管位置调节固定(管道固定后可调节)。此波纹管固定装置固定牢固,预应力管道不易偏位。

图9 预应力管道固定

3.3 预应力筋施工质量保证措施

根据实际情况,采用先穿筋和后穿筋2种不同施工方案(原设计采用先穿筋施工方案)。

3.3.1先穿筋施工优缺点分析

先穿筋施工即在框架柱混凝土浇筑前将预应力筋穿入预埋波纹管的方法,优点为不影响结构总体施工工期,缺点如下。

1)浇筑预应力框架柱混凝土时,预应力筋束需预先埋设,甩出的预应力筋太长,施工期间固定预应力筋困难。

2)需搭设专用脚手架堆放卷起的外露钢绞线,且外露钢绞线防锈保护困难。

3)不利于框架柱脚手架搭设、钢筋绑扎、模板封闭及混凝土浇筑。

4)预应力筋穿筋困难,穿筋时需多人配合。

5)柱箍筋无法一次性绑扎到位,穿预应力筋时易造成预应力管道偏位。

3.3.2后穿筋施工优缺点分析

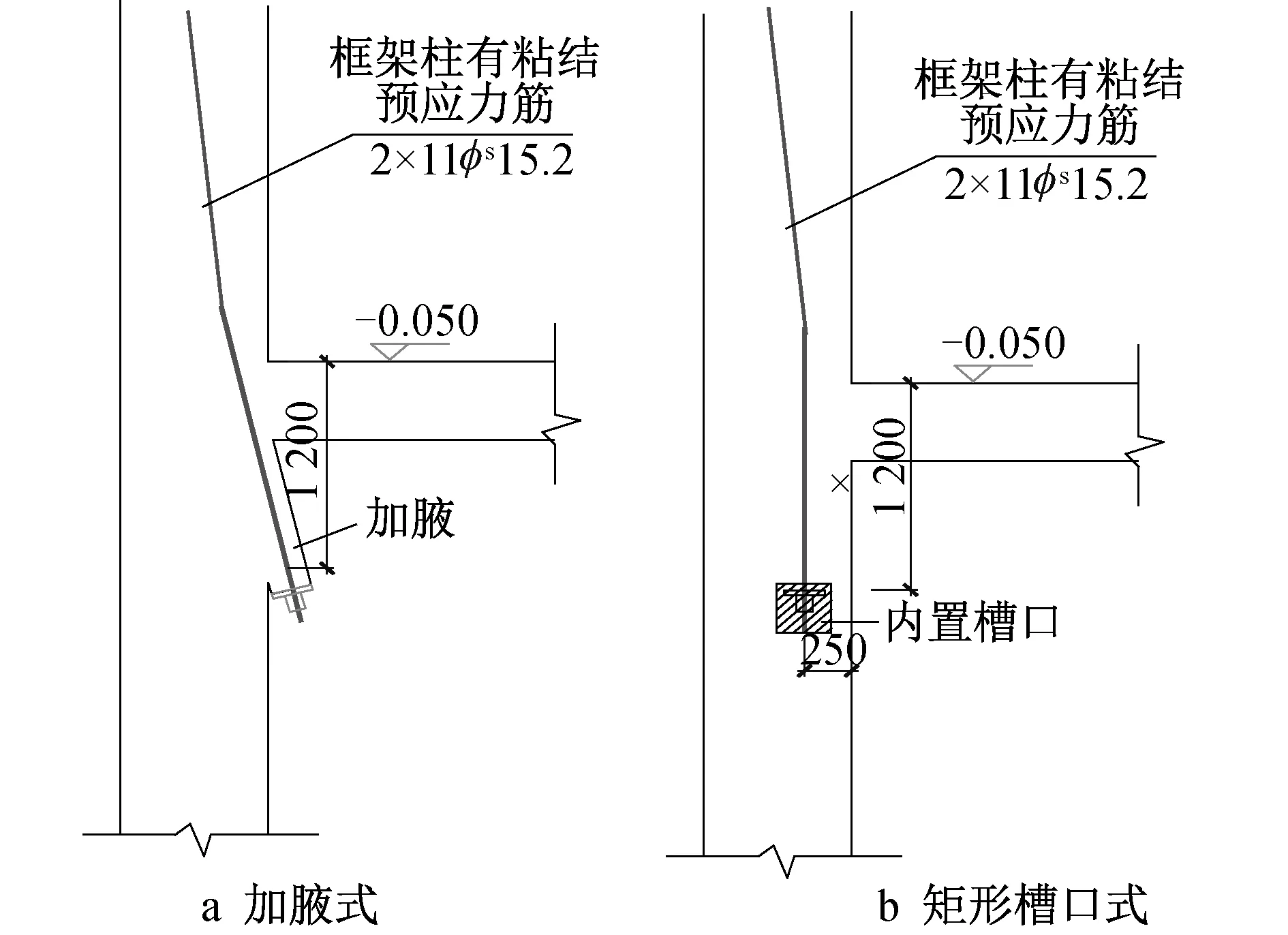

预应力后穿筋施工底部固定端(张拉端)有2种设置方式(见图10):在框架柱的侧面设置矩形槽口、在框架柱侧面加腋。因侧面设置矩形槽口对预应力框架柱受力有影响,最后采用后穿筋加腋方案。

图10 预应力后穿筋施工底部固定端2种设置方式

后穿筋施工即在框架柱内先预埋镀锌波纹管,待混凝土浇筑至柱顶且达到一定强度后再穿入钢绞线的方法。后穿筋施工优点如下。

1)施工方便、不影响结构施工工期。

2)有利于框架柱脚手架搭设、钢筋绑扎、模板封闭及混凝土浇筑。

3)穿入孔道内钢绞线不易锈蚀,有利于工程质量。

其缺点为:下部张拉端需变角张拉,增加摩擦损失和施工成本。

通过对比可知,先穿筋方案施工难度大,且不利于预应力筋保护、柱箍筋绑扎,易造成预应力管道偏差。根据现场第1区块预应力框架柱实际施工情况,为便于施工且在不影响施工质量及室内装修效果的前提下,与设计院沟通后,第4区块改为后穿筋施工方案,极大地提高了施工效率及施工质量。

4 采用QC小组活动提高施工质量

4.1 选择课题

预应力工程施工专业性强,有粘结竖向预应力若出现质量问题,后期补救困难且成本高,同时本工程具有横向及竖向预应力,大大加大了竖向预应力施工难度。柱预应力筋采用折线式布置且柱预应力筋施工高度高(约19m),需分段施工,施工难度大。

4.2 现状调查

为提高竖向预应力构件施工一次合格率,通过对类似工程质量现状的调查,总计调查 290 个点,发现问题点 60个,一次合格率为 79.31%,问题汇总如表2所示。

表2 竖向预应力质量问题调查

4.3 设定目标

由调查结果可知,影响竖向预应力构件施工一次合格率为 79.31%,其中钢绞线滑丝和预应力孔道曲线偏差两项占质量问题总数的 63.33%,若能在活动中找到有效方法,解决钢绞线滑丝及预应力孔道曲线偏差问题,则合格率将提升至92.41%,考虑到具体实施过程中的不可控因素,本次 QC小组活动目标确定为:控制影响竖向预应力构件的主要因素,确保竖向预应力构件施工质量,将预应力竖向构件质量一次合格率由 79.31%提升至 87.00%以上。

4.4 原因分析

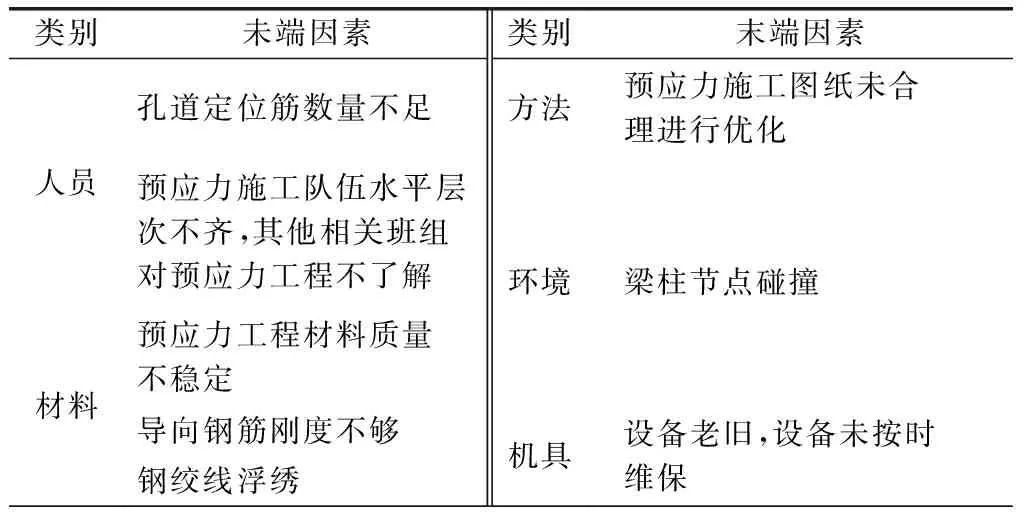

QC 小组成员从人、机、料、法、环5个方面对钢绞线滑丝和预应力孔道曲线偏差值超标问题进行全面分析和研究,并进行汇总处理。通过分析原因得出8个末端因素,如表3所示。

表3 末端因素

4.5 确定要因

对各自负责的末端因素进行分析确认,确定5个末端因素为要因:①孔道定位筋数量不足;②预应力施工队伍水平层次不齐,其他相关班组对预应力工程不了解;③设备未按时维保;④预应力施工图纸未合理进行优化;⑤梁柱节点施工碰撞。

4.6 制定对策

根据要因确认情况,制定对策如表4所示。

表4 制定对策

4.7 效果检查

竖向预应力张拉完成后,对大剧院的竖向预应力构件施工质量进行检查,共检查120个点,检查效果统计如表5所示。活动后竖向预应力构件施工合格率为:1-(12/120)=90.00%,目标达成。

表5 竖向预应力工程质量问题调查

5 结语

根据三段折线式布置竖向预应力框架柱特点与施工难点进行深入分析,并结合工程实际施工进行验证总结。并在施工过程中通过QC小组活动、BIM技术应用、自制小发明工具使用、调整施工方案、优化施工工序等措施加快了预应力框架柱施工进度,提高了施工质量,降低了施工难度,为三段折线式布置竖向预应力框架柱施工和管理积累了成功经验。