三亚体育中心体育场钢结构安装关键技术

高文光,赵文雁,孙玉厚,张坚洪,张兰芳,潘文智,张 兵

(1.北京城建六建设集团有限公司,北京 101500;2.浙江精工钢结构集团有限公司,浙江 绍兴 312030)

0 引言

近年来,我国空间结构得到长足发展,特别是21世纪以来,作为其重要分支的高性能预应力空间结构(张弦梁、弦支穹顶、索穹顶、索桁架等),由于造型美观、力学性能好、自重轻、节省用钢量等特点,被广泛应用于大跨度空间结构[1-3]。

索桁架结构为其中一种结构效率极高的预应力空间结构,由下凹承重索、上凸稳定索和竖腹杆组成,上、下索间通过竖腹杆连接,通过张拉使索系绷紧,从而在索桁架中形成并保持足够张力,使其具有稳定形状和较高承载力[4-5]。而双层轮辐式索桁架结构是目前体育场中应用最多的形式之一,是由索桁架、环索和刚性受压环梁组成的自平衡体系,其将索桁架辐射状布置,每榀索桁架外侧锚固在外环梁或外环桁架上,内侧与内环索连接[6]。

索桁架支承结构构件加工制作及施工复杂因素均将导致其安装后的几何位置与设计要求产生偏差,而这些误差必将影响索桁架张拉成型后的形状及索力分布。相关研究表明,索桁架结构拓扑关系决定了拉索长度、环梁节点板位形唯一时,成型状态索力也唯一[7]。因此,轮辐式索桁架外围支承结构体系施工是影响成型状态的一个关键因素。

1 工程概况

三亚市体育中心体育场项目位于三亚市吉阳区,为甲级大型体育场,总坐席数约4万。体育场长边长304.4m、短边长268.2m,地上4层,建筑标高为45.300m,占地面积31 670.8m2,如图1所示。

图1 体育场整体效果

体育场平面为不规则五边形,下部为4层混凝土结构看台,上部为钢结构罩棚。罩棚以V形柱及受压环梁为界,分为外圈钢结构和内圈钢结构。

1)外圈钢结构主要包括受压内环梁、外环梁、交叉梁、内环V形柱、外幕墙斜柱,如图2所示。外圈钢结构最大跨度42m,内环V形柱和外幕墙斜柱沿环向呈不同角度地向外倾斜,内环V形柱与受压内环梁采用关节轴承连接,柱脚采用固定铰支座与下方看台混凝土结构连接。受压环梁为箱形截面,最大截面尺寸为1 300mm×1 500mm×60mm;内环V形柱为圆管截面,截面尺寸为φ1 200×20。外圈钢结构上方为不锈钢焊接金属屋面。

图2 体育场外圈钢结构示意

2)内圈钢结构由52榀轮辐式索桁架和刚性受压环桁架组成自平衡结构,上方为PTFE膜材屋面。其中刚性受压环桁架内外圈弦杆间距为15~20m。

2 施工重难点分析

1)钢结构安装位形确定 对于轮辐式索桁架结构,其结构状态分为零状态、初始态及荷载态。零状态位形为结构安装位形,初始态位形为结构在自重及预应力作用下的位形,而荷载态位形为结构在自重、预应力及外荷载作用下的位形。设计图中的钢结构位形为设计初始态的位形,而根据设计院提供的整体结构一次成型的计算结果,其设计初始态与钢结构放样的零状态位形有一定差距,其钢结构安装位形的确定为其中一个重难点。

2)钢结构安装精度控制 外幕墙斜柱及内环V形柱均为倾斜状态,且与环梁为关节轴承连接,对安装精度的要求较高,而且钢结构安装位形对索桁架成型态的索力与位形影响较大。因此,需对外围钢结构安装精度进行严格控制。

3)临时支撑体系设计 本工程土建结构内圈为围绕体育场的看台结构,外圈为框架结构。其外围钢结构跨度及梁截面均较大,吊装单元质量大,底部混凝土结构高低不平,对临时支撑胎架承载力及底部工装提出了更高要求。此外,V形柱、外幕墙斜柱均为倾斜且角度各不相同,支撑胎架顶部工装设计也较为复杂。

4)重型构件吊装 本工程受压环梁最大分段长度为22.2m,最大分段质量为107t,吊装单元跨度及质量均较大,需选择大型机械进行吊装,且需对吊装工况下的主体结构、吊绳等进行详细验算,以确保吊装安全。

5)临时支撑体系卸载 临时支撑体系卸载为结构卸去支撑力、实现结构正常受力的过程。对于大跨度结构,当结构安装完成后,临时支撑结构体系卸载将在结构中引起较大的内力重分布,对结构最终成型状态有较大影响。因此,需制定合理的卸载顺序,保证结构卸载过程中的安全。

3 施工关键技术

3.1 施工分区及总体施工工序

按施工流水段划分,将外围钢结构划分为4个施工分区,如图3所示。

图3 施工分区

根据结构特点及施工分区,按先南北区、后东西区顺序,依次安装钢结构预埋件、临时支撑胎架、内环梁、内环V形柱、外环梁、外幕墙斜柱及屋面交叉梁等,整体钢结构吊装并焊接完成后进行临时支撑体系卸载及拆除。

对于内环V形柱,考虑本工程结构特点及施工便捷性,南北区V形柱安装顺序为先V形柱后环梁,东西区V形柱安装顺序为先环梁后V形柱。

根据施工场地及构件分段特点,吊装主要选用2台400t、2台300t及1台200t履带式起重机。

总体安装流程为:南北区胎架、内环梁及内环V形柱→东西区胎架、内环梁及内环V形柱→南北区外环梁及外幕墙斜柱→南北区屋面交叉梁→东西区外环梁及外幕墙斜柱→东西区屋面交叉梁→临时支撑胎架卸载及拆除。

3.2 钢结构安装零状态位形确定

根据整体结构一次成型计算结果,外围钢结构初始态与放样零状态有一定差距,而设计图纸提供结构位形为初始态位形。为使预应力张拉完成后结构位形与设计的初始态位形一致,需对外围钢结构进行2个阶段找形预偏。

1)阶段1 基于外围钢结构详细施工仿真分析及预应力张拉施工仿真分析结果,综合考虑钢结构及预应力张拉施工过程中结构位形变化,确定预应力张拉施工前外围钢结构施工完成态位形。

2)阶段2 结合钢结构一次成型与施工模拟计算结果,在深化过程中对受压环梁进行再次找形预偏,使钢结构施工模拟所得结构位形与一次成型位形一致。

3.3 地面拼装精度控制

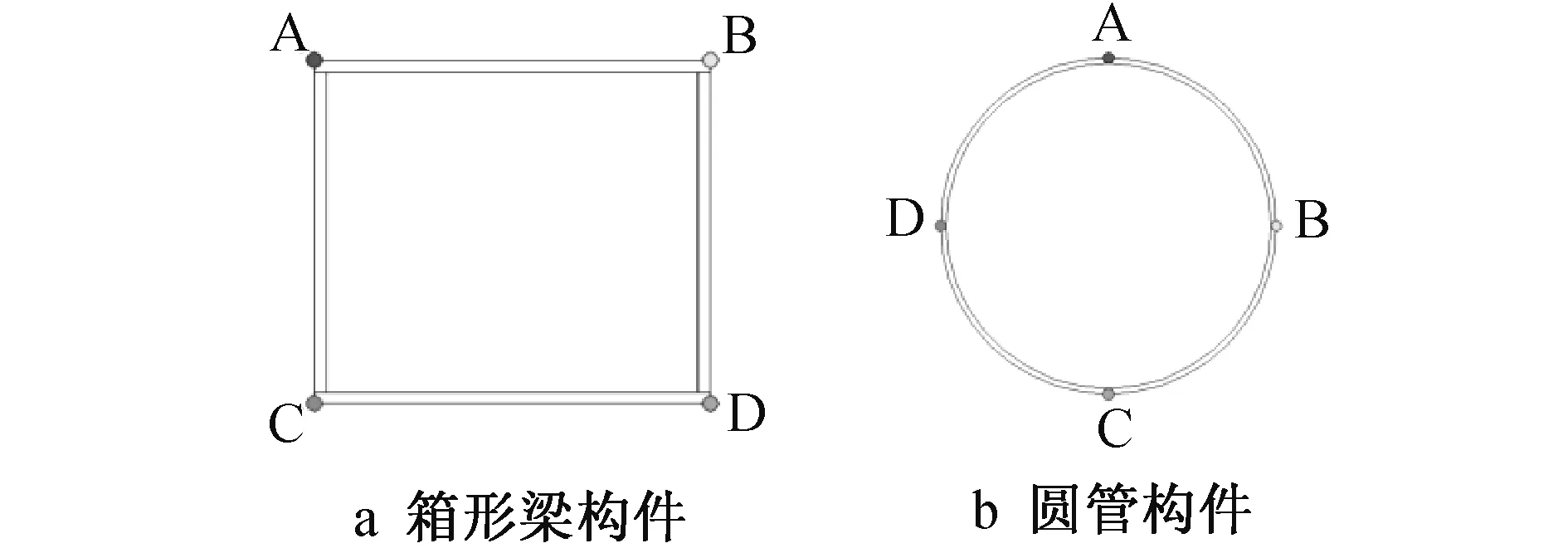

钢结构构件为圆管及箱形截面,其中内环梁、外环梁箱形截面构件为弯曲构件,为便于弯曲箱形构件及圆管构件工厂拼装及现场安装定位,在结构模型中放样出箱形梁构件4条棱边线及圆管构件边线在端口处的控制点(见图4),给出断口边线定位点的现场安装整体坐标、现场拼装局部坐标及工厂拼装的局部坐标,并在钢结构构件端口位置打样冲眼,以供现场各吊装单元高空定位、现场各运输单元地面拼装定位及工厂各零件地面拼装定位。

图4 构件端口控制点

此外,由于吊装单元结构特殊性,对内环梁吊装单元拼装胎架进行设计及验算,以保证地面拼装精度。

3.4 有限元分析

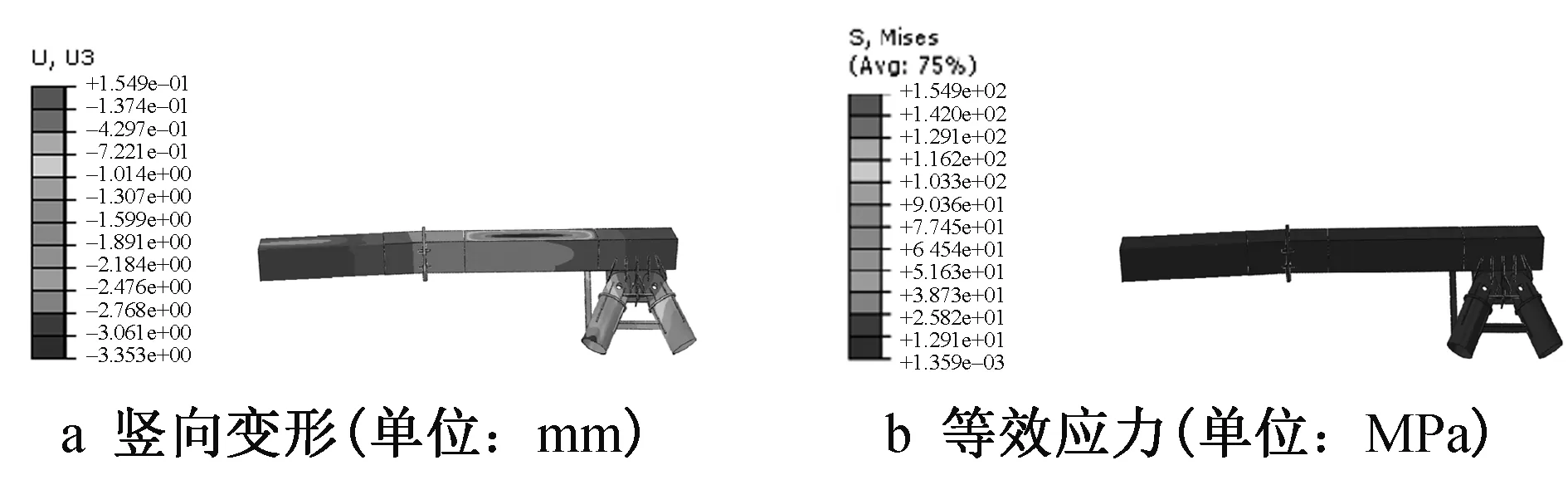

本工程构件跨度和质量均较大,保证吊装过程安全尤为关键。为此,对每个吊装分块进行吊况分析,计算吊绳最大轴力,选用RH02型高强吊带作为吊绳,并对构件吊耳板进行设计验算。由于V形柱与内环梁间为关节轴承连接,为进一步确保构件吊装过程安全并控制构件吊装过程变形,采用工字钢及异形卡板临时加固吊装单元,并建立精细化有限元分析模型,验算吊装工况下吊装单元应力及变形(见图5)。

图5 实体有限元分析结果

吊装工况下,吊装单元最大应力为154.9MPa,最大竖向变形为3.4mm,均满足吊装精度要求。

3.5 临时支撑体系设计

本项目采用分段吊装方式,需设置3圈临时支撑胎架,根据胎架受力及结构特点,分为7种临时支撑胎架,共126个。

对于南北区内环胎架,由于V形柱向外倾斜角度较小,且胎架高度也相对较小,因此,采用单胎架形式;而对于东西区内环胎架,由于V形柱向外倾斜角度较大,胎架高度也相对较大,需采用双胎架形式,以保证胎架承载力及刚度。而对于外环胎架及中环胎架,胎架受力不大,可采用单胎架形式。此外,由于V形柱、外幕墙斜柱均为倾斜且角度各异,再加上混凝土结构高低不平且局部高差较大,不仅需对不同倾斜角度构件设计相应的临时支撑胎架顶部工装,还需根据胎架底部支承条件设计不同底部工装。此外,为使临时支撑胎架顶部及底部工装与构件、下部混凝土结构相匹配,建立上部钢结构、混凝土结构及胎架结构的三维模型进行碰撞检查。

3.6 合龙缝设置及施工过程温度效应影响

根据施工分区设置4条合龙缝,如图3所示,单条合龙缝由内向外合龙。合龙缝部分杆件吊装至高空后,通过临时卡板及安装螺栓固定,待合适的合龙时间再进行杆件对接焊接。

为评估温度及合龙缝对整体结构的影响,选取整体结构合龙前、后阶段作为研究对象,分别研究升降温及合龙缝对整体结构的影响。

研究表明:升降温对整体结构变形及应力有一定影响,但影响不大;通过沿对角方向设置4条合龙缝,可有效降低温度效应引起的不利结构变形,有效释放温度效应引起的结构附加应力。

3.7 临时支撑体系卸载

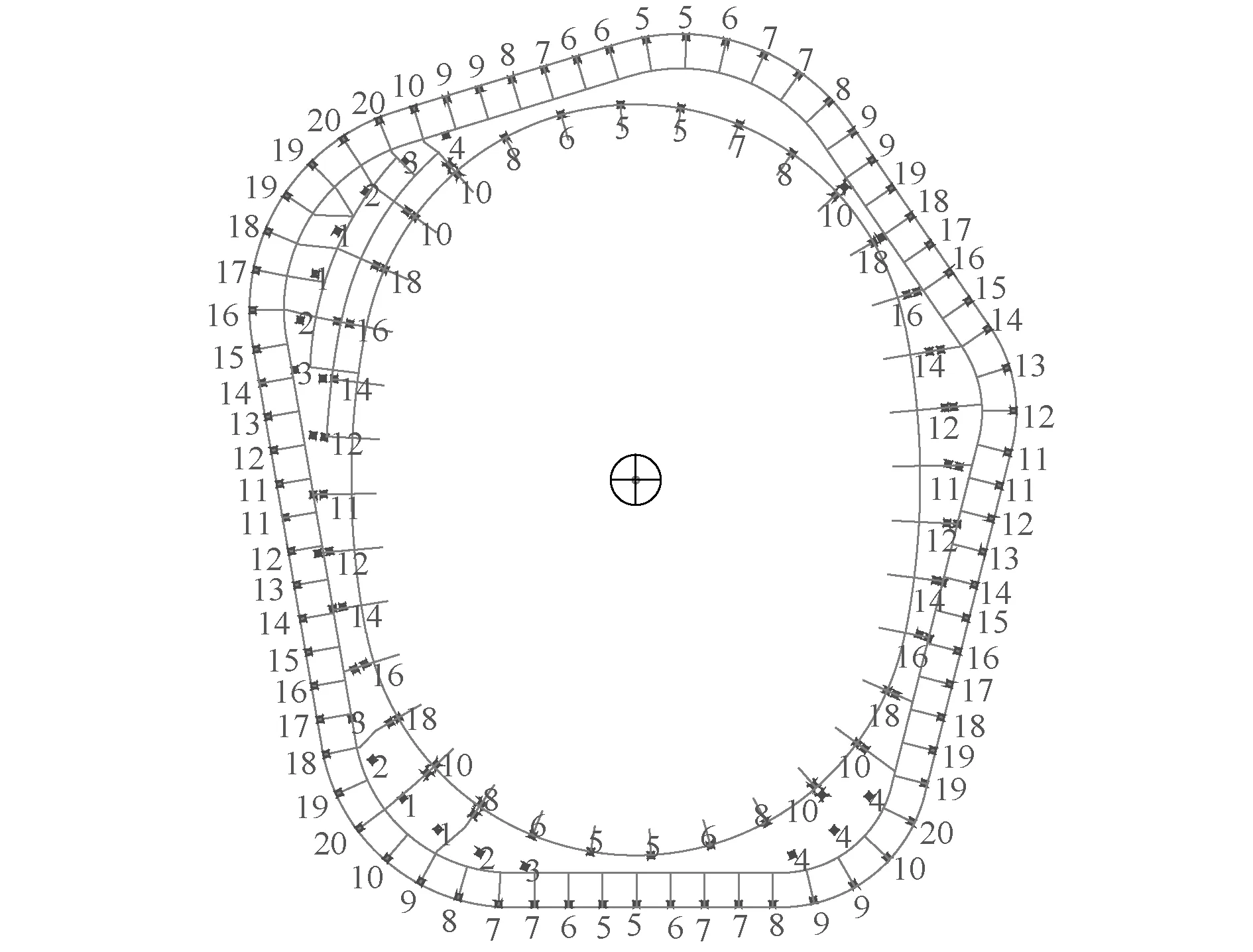

本工程属于大跨度空间结构,当结构安装完成后,临时支撑结构体系卸载将在结构中引起较大内力重分布,对结构最终成型状态有较大影响。根据工程结构特点及临时支撑结构体系布置,提出4种卸载方案,并进行卸载模拟分析,对比主体结构成型状态、卸载过程主体结构等效应力和位移变化、卸载过程主体结构支座反力变化及卸载过程临时支撑胎架支座反力变化等。最终采用先卸载中柱胎架,然后从长轴方向附近开始逐步卸载南北侧内、外环胎架,最后从短轴方向附近开始逐步卸载东西侧内、外环胎架的同步卸载方案,卸载顺序如图6所示。

图6 卸载顺序

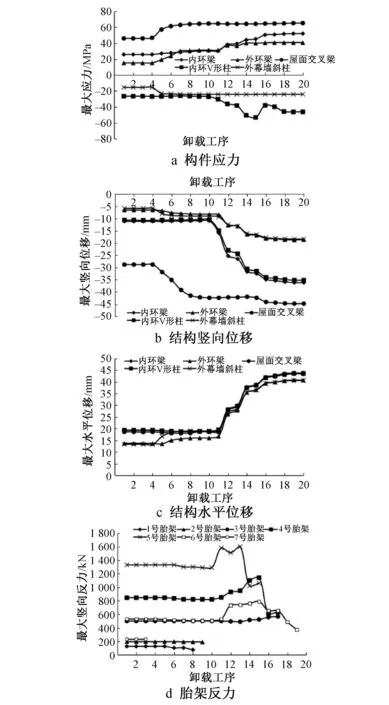

根据施工及卸载顺序进行施工仿真分析。如图7所示,卸载过程中,各构件应力、结构竖向位移及水平位移、临时支撑胎架反力变化均较平稳,变化曲线均未出现突变情况。卸载过程中构件最大应力为65.4MPa,远低于钢材设计强度,处于安全状态;施工完成态下,钢结构最大竖向位移为-44.6mm, 最大水平位移为41.1mm,与一次成型态位移基本一致,说明胎架刚度满足安装要求,施工及卸载工序合理。

图7 卸载仿真分析结果

4 结语

1)施工分区及总体施工工序科学合理,保证了钢结构安装过程安全,并有效缩短了项目工期。

2)通过构件端口控制点标记及拼装胎架设计,有效控制了构件地面拼装精度。

3)所采用的临时支撑体系,具有足够承载力和刚度,有效适应构件及土建结构变化,为钢结构安装提供了足够支承,有效减小了钢结构施工过程中的变形。

4)结合施工仿真分析结果,证明所提出的内、外环胎架同步卸载的方案科学合理,有效保证了卸载过程中的结构安全,卸载后的结构受力及变形与一次成型态基本一致。

5)钢结构施工全过程中,最大竖向位移为-44.6mm, 最大水平位移为41.1mm,最大结构等效应力为65.4MPa,均未达到屈服强度,处于安全状态。