非平衡磁控溅射TiAlN 薄膜的抗高温氧化行为研究

刘安强,袁建鹏,谢建刚

(1. 矿冶科技集团有限公司,北京100160;

2. 北京市工业部件表面强化与修复工程技术研究中心,北京 102206;3. 特种涂层材料与技术北京市重点实验室,北京 102206)

0 引言

TiN 因其高硬度和优异的耐磨蚀性能而被广泛应用于机械、石油、化工、电力以及航空航天等领域。但由于其抗高温氧化性能不够,当温度超过500℃以后TiN 表面就被容易氧化生成脆性较大的TiO2,引起薄膜内应力增大,导致薄膜破裂,限制了其进一步应用[1-2]。研究结果表明[3],通过向TiN 薄膜中添加Al、Ni、Cr 等合金元素可明显改善其高温抗氧化性能,尤其以添加Al 效果最为明显。

TiAlN 薄膜是在二元TiN 的基础上发展起来的一种新型三元薄膜。研究发现,在TiN 膜层中加入Al 元素,可获得综合性能更加优异的TiAlN 薄膜,如高硬度、强附着力、高耐磨性、优异的耐蚀性及优良的抗高温氧化性能,其抗氧化温度可高达800℃[4-5]。TiAlN 薄膜因其优异的综合性能,已成为代替TiN 的新一代薄膜材料,在半导体器件、光学仪器、汽轮机叶片、切削刀具、机械动力系统传动轴承部件等防护方面得到了广泛应用[6-11]。目前,有关TiAlN薄膜的研究主要集中在制备方法、微观组织结构及沉积工艺参数对薄膜性能影响等方面[12-15]。在上述应用中,由于薄膜的抗高温氧化性能已成为影响部件可靠性和使用寿命的重要因素之一,所以TiAlN 薄膜的抗高温抗氧化性能已成为该领域研究的热点,但目前这方面研究存在的主要问题是对薄膜抗高温氧化机制的认识还不够,仍需进行更深入的研究。因此,研究TiAlN 薄膜的抗高温氧化行为,对于探索薄膜的抗高温氧化机理,提高薄膜在高温环境下的适用性具有十分重要的意义。

本文采用非平衡磁控溅射技术在Q235 钢基体上制备了TiAlN 薄膜,通过精密电子天平、纳米力学探针、划痕测试仪及扫描电镜等测试分析,研究了薄膜氧化动力学行为、薄膜显微硬度和结合力的变化规律及不同温度下氧化后薄膜表面形貌演变规律,并分析探讨了TiAlN 薄膜的抗高温氧化机制。

1 薄膜制备与测试方法

1.1 薄膜制备

采用JCP-600 型高真空磁控溅射镀膜机进行TiAlN 薄膜沉积,靶材分别为金属Ti 靶、Al 靶作为溅射靶材,靶材尺寸为Ø75 mm×4 mm。首先将样品放置于工作台,抽真空至真空度为3.0×10-3Pa 以下,通入氩气到2 Pa,在-60 V 的偏压下辉光清洗15 min,然后通入氮气调真空度至0.5 Pa左右,开启溅射电源进行TiAlN 薄膜沉积。沉积工艺参数为:Ti 靶功率80 W,Al 靶功率90 W,Ar 流 量24 sccm,N2流 量10 sccm,沉 积 温 度300℃,沉积时间240 min。

1.2 性能测试

采用Nano Indenter DCM 型纳米力学探针对不同氧化温度的薄膜显微硬度进行测定,试验施加载荷为10 mN,加载时间为15 s,每个试样取5个点进行测定,求其平均值。利用ST2200 型划痕试验机测试薄膜与基体的结合力,加载速度为20 N/min,终止载荷为100 N,划痕长度为5 mm;采用HITACHI SU5000 型扫描电镜(SEM)对薄膜微观组织及其氧化后的表面形貌进行观察。

采用RX3-43-13 高温箱式电阻炉对TiAlN薄膜进行高温氧化试验,氧化温度分别设置为500℃、600℃、700℃、800℃、900℃,氧化时间240 min 后随炉冷却至室温,利用型号为EJ-1201C 型电子天平对薄膜氧化前后的质量进行称重,并计算出单位面积的增重量,绘制薄膜氧化动力学曲线,采用氧化增重法评定薄膜的抗高温氧化性能。

2 试验结果与分析

2.1 薄膜的微观形貌

图1 是非平衡磁控溅射法制备的TiAlN 薄膜的表面及截面SEM 形貌。从图1(a)中可以看出,薄膜表面光滑、平整,膜层颗粒细小均匀而且形状较为规则,薄膜表面没有出现粗大颗粒、缝隙、针孔等缺陷。从图1(b)中可知,薄膜组织结构致密,薄膜厚度均匀,与基体界面结合良好,薄膜厚度约为5 μm 左右。

图1 TiAlN 薄膜的表面及截面SEM 形貌 (a)表面形貌;(b)截面形貌Fig.1 Surface and cross section morphologies of TiAlN films: (a) surface morphology; (b) cross section morphology

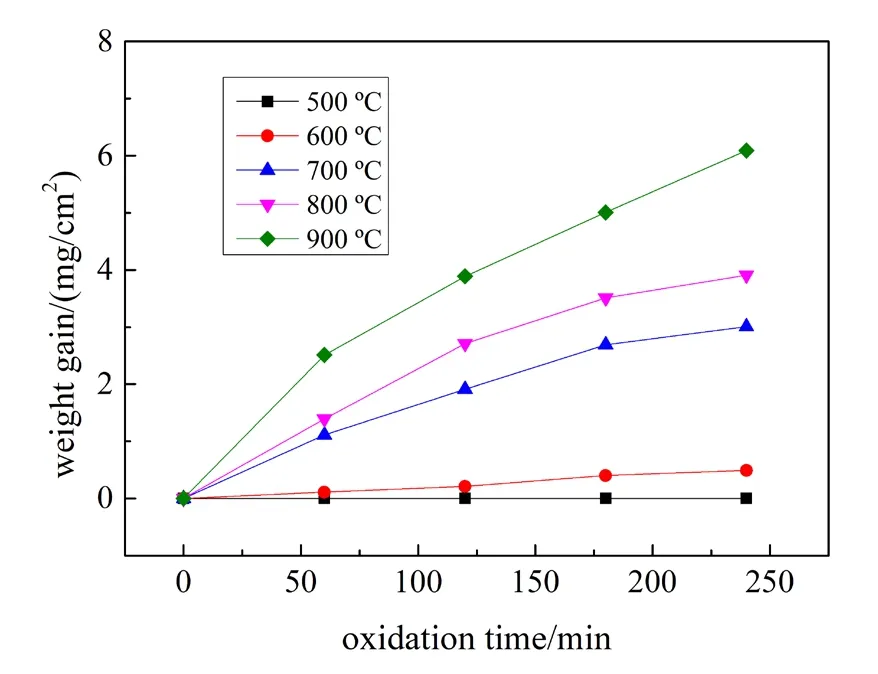

2.2 薄膜的氧化动力学

图2 是TiAlN 薄膜在不同温度下氧化240 min的氧化动力学曲线,氧化增重结果如表1 所示。从曲线中可以看出,薄膜在600℃时开始增重,但是单位面积的增重量非常小。随着氧化温度的进一步升高,薄膜单位面积的增重量明显开始增大,当氧化温度升高到800℃时,随着保温时间的延长,薄膜的增重趋势减缓,表明薄膜在此温度下仍然具有优异的抗氧化性能。从TiAlN 薄膜的氧化增重趋势可以看出,在700℃以上薄膜单位面积增重随氧化时间的变化呈明显的抛物线规律,这主要是由于在氧化初期阶段,氧化过程的控制步骤为吸附在薄膜表面的O 原子向膜层内部扩散过程,该过程氧化程度较低,因此薄膜单位面积的增重量较小。随着氧化温度的升高,除了O原子向膜层内部的扩散外,Al、Ti 原子也开始向膜层外表面扩散,Al 原子扩散到薄膜表面生成了致密的Al2O3,有效阻碍了O 原子向膜层内部扩散,薄膜氧化进入稳定氧化阶段,使得薄膜单位面积的增重量随着氧化时间的延长而趋于缓慢。当氧化温度升高到900℃时,单位面积的氧化增重迅速增加,增重趋势明显加快,此时氧化程度已经达到了严重阶段,表明薄膜对基体已经不具有保护作用。

图2 TiAlN 薄膜在不同温度下的氧化动力学曲线Fig.2 Oxidation kinetics curve of TiAlN films at different temperatures

表1 TiAlN 薄膜在不同温度下的氧化增重结果Table 1 Results of the oxidation weight gain of TiAlN films at different temperatures

2.3 氧化温度对薄膜硬度和结合力的影响

图3 为TiAlN 薄膜在室温及不同温度下氧化240 min 后的显微硬度变化曲线。 从图中可以看出,随着氧化温度的升高,TiAlN 薄膜的显微硬度逐渐降低。在600℃之前,薄膜显微硬度下降趋势较为缓慢,当氧化温度升高到700℃以后,随氧化温度的升高,TiAlN 薄膜显微硬度下降较快,当温度达到800℃时,薄膜显微硬度仍能达到19.3GPa,当氧化温度升高到900℃以后,薄膜显微硬度急剧下降。这主要是由于薄膜体积膨胀引起膜层内应力增加,导致膜层内产生裂纹和鼓包等缺陷,诱发薄膜变得疏松、不致密,膜层发生严重氧化,使得薄膜显微硬度迅速下降。

图3 TiAlN 薄膜在不同温度氧化后的显微硬度Fig.3 Micro-hardness of TiAlN films oxidated at different temperature

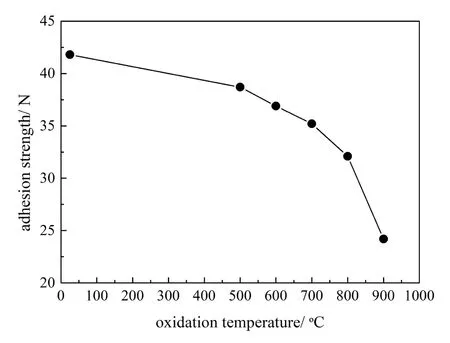

图4 为TiAlN 薄膜在室温及不同温度下氧化240 min 后的结合力变化曲线。 可以看出,随着氧化温度的升高,TiAlN 薄膜的结合力逐渐降低。在700℃之前,薄膜的结合力随氧化温度升高而下降的趋势较为平缓,当氧化温度超过800℃之后,薄膜的结合力逐渐降低,当温度达到900℃时,结合力为24.2 N。这主要是由于薄膜与基体的热膨胀系数不同,随着氧化温度的升高,造成薄膜与基体的体积不成比例的膨胀变化,导致薄膜内应力增大,进一步降低了薄膜的结合力。

图4 TiAlN 薄膜在不同温度氧化后的结合力变化曲线Fig.4 Bonding force of TiAlN films oxidated at different temperature

2.4 薄膜氧化后的表面形貌

图5 为TiAlN 薄膜在不同温度下氧化240 min 后样品表面SEM 形貌。从图中可以看出,在500℃氧化240 min 后薄膜表面没有发生明显的变化(图5(a));当氧化温度升高到600℃时,样品表面生成了细小、颗粒状氧化物;随着氧化温度的升高,样品表面颗粒状氧化物逐渐增多,当氧化温度升高到800℃时,薄膜表面生成的氧化物颗粒明显增大且局部出现了团聚现象,如图5(d)所示;当氧化温度升高到900℃后,薄膜表面出现了大量的凹坑、鼓包和裂纹(图5(e)),膜层破坏严重,表明在900℃、经240 min 氧化后薄膜已发生了严重氧化。这主要是由于当温度升高到900℃时,TiO2和A12O3颗粒长大发生体积膨胀,加剧薄膜内应力的产生,导致膜层中出现凹坑、裂纹等缺陷[2],为O 原子向膜层内部扩散提供了理想通道,此时O 原子与膜层中的Ti 和A1 原子发生剧烈反应,使得薄膜被迅速氧化。由EDS 分析可知,氧化层中存在Fe 元素,这说明薄膜已经失去对基体的保护作用。

图5 TiAlN 薄膜在不同温度下氧化240min 后的表面SEM 形貌:(a) 500℃; (b) 600℃; (c) 700℃; (d) 800℃; (e) 900℃Fig.5 SEM morphologies of TiAlN films after oxidation at different temperatures for 240 min:(a) 500℃; (b) 600℃; (c) 700℃; (d) 800℃; (e) 900℃

2.5 薄膜抗高温氧化机制

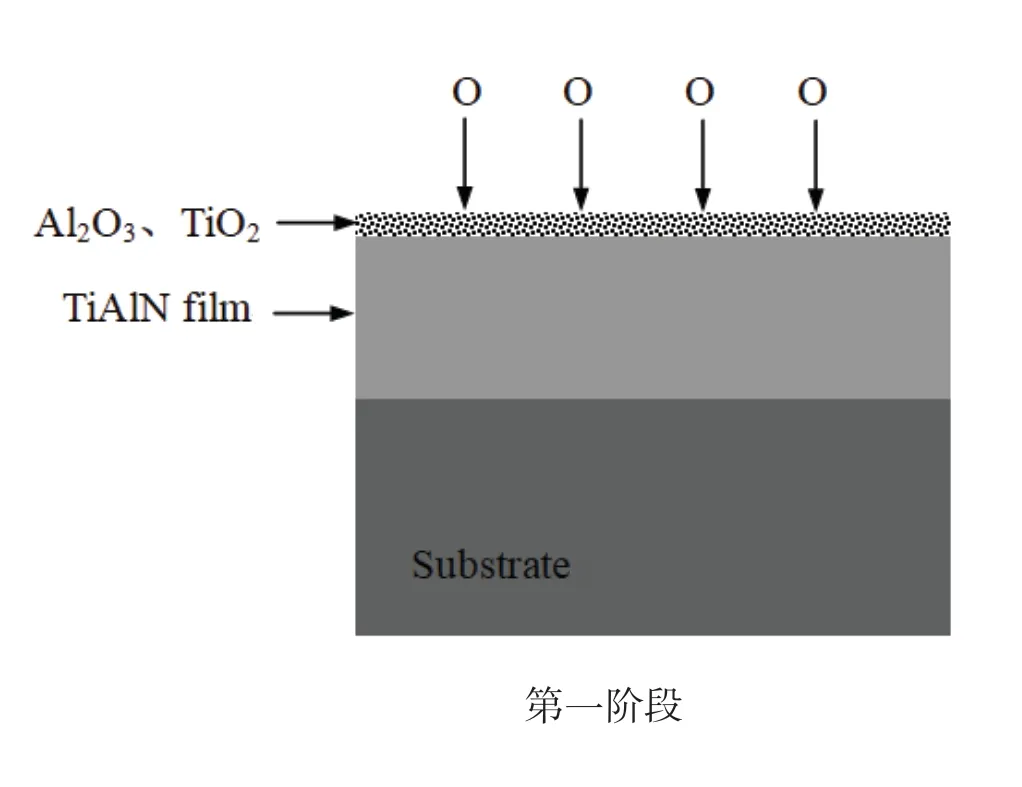

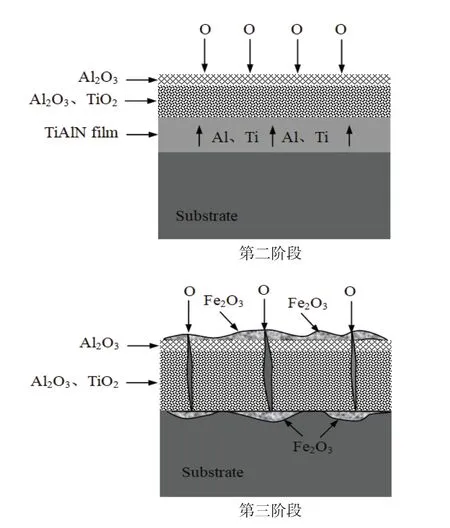

图6 为TiAlN 薄膜在不同温度下氧化行为模型示意图。通过上述研究结果表明,TiAlN 薄膜的高温氧化过程经历了以下三个阶段:

图6 TiAlN 薄膜在不同温度下氧化行为模型示意图Fig.6 Schematic diagram of oxidation behavior model of TiAlN films at different temperatures

第一个阶段为缓慢氧化阶段(500~600℃),图7 为该阶段氧化后TiAlN 薄膜的截面SEM 形貌及EDS 分析结果。可以看出,薄膜在此阶段氧化轻微,膜层致密,与基体结合良好。从薄膜氧化增重结果可知,在此阶段薄膜没有出现较大的增重,只是当氧化温度升高到600℃时,薄膜才开始出现增重,但增重量非常小。这是由于在此阶段TiAlN 薄膜的氧化过程主要是O原子向膜层内部的扩散,Al、Ti 原子的扩散作用较弱,只是在薄膜表面生成了少许含Al 和Ti 的氧化物,因此薄膜在此阶段整体氧化程度较低。第二阶段为稳定氧化阶段(700~800℃),图8 为该阶段氧化后TiAlN 薄膜的截面SEM 形貌及EDS 分析结果。从图中可以看出,膜层表面致密,局部出现了分层现象,膜层整体比较完整。在此阶段薄膜的氧化过程除了O原子向膜层内部的扩散外,Al、Ti原子也开始向膜层外表面扩散,由于Al 原子向膜层表面扩散的速度要高于Ti 原子的扩散速度,因而形成了膜层表面富Al 贫Ti,内层富Ti 贫Al 的结构[3,16],Al 原子扩散到薄膜表面生成了致密的Al2O3。随着氧化时间的延长,膜层中的Al2O3和TiO2的量不断增加,整个膜层形成Al2O3/Al2O3-TiO2/TiAlN 的多层结构。表面致密的Al2O3对O元素向膜层内部扩散过程具有阻碍作用[17],故此阶段薄膜的氧化随着氧化时间的延长而趋于缓慢,薄膜氧化进入稳定氧化阶段。

图7 TiAlN 薄膜在缓慢氧化阶段的截面SEM 形貌及EDS 分析结果:(a)截面形貌;(b)EDS 分析结果Fig.7 Cross section SEM morphology and EDS analysis of TiAlN films in the slow oxidation stage:(a) cross section morphology; (b) EDS analysis

图8 TiAlN 薄膜在稳定氧化阶段的截面SEM 形貌及EDS 分析结果:(a)截面形貌;(b)EDS 分析结果Fig.8 Cross section SEM morphology and EDS analysis of TiAlN films in the stable oxidation stage:(a) cross section morphology; (b) EDS analysis

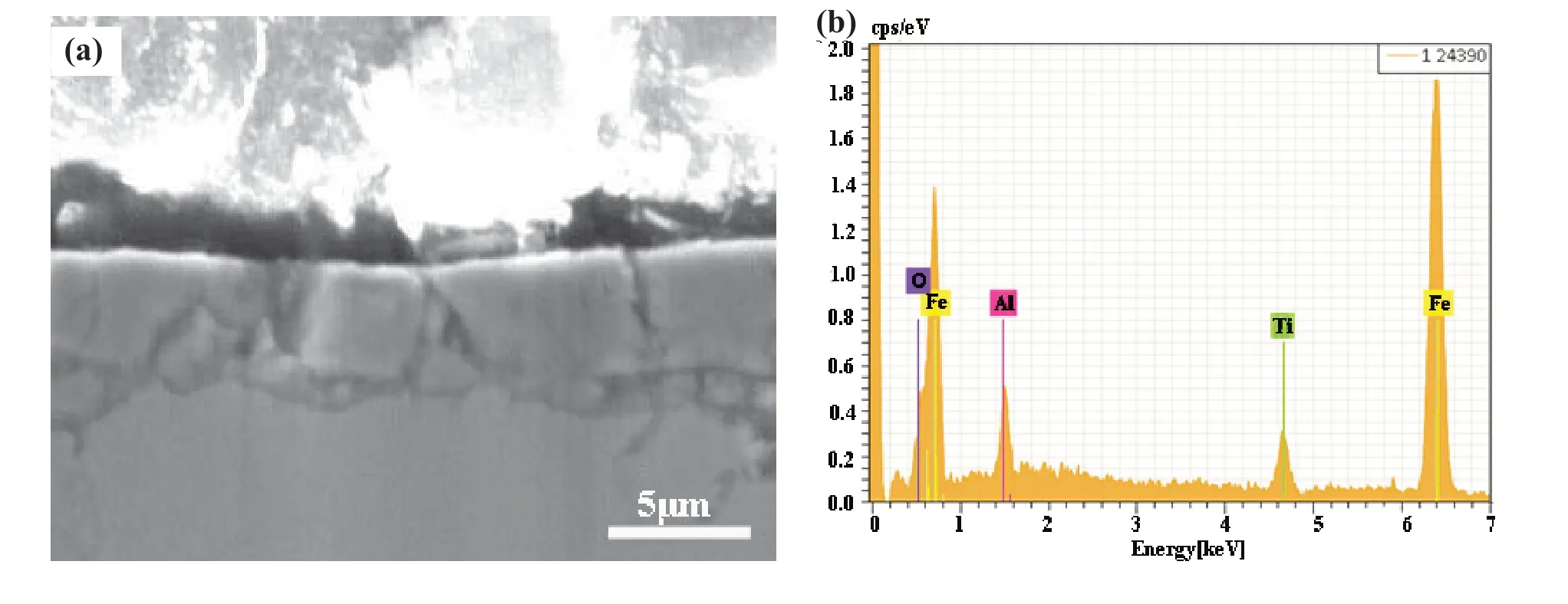

第三阶段为失稳氧化阶段(900℃),图9 为该阶段氧化后TiAlN 薄膜的截面SEM 形貌及EDS分析结果。可以看出,当氧化温度升高到900℃后,膜层中出现了大量的裂纹,膜层与基体结合界面发生了严重氧化,此时由于基体Fe 元素通过裂纹向膜层表面扩散,同时O 原子沿着裂纹向膜层与基体界面处扩散,随着氧化时间的延长,在膜层与基体界面处生成了大量Fe 的氧化物,经过240 min 氧化后,膜层发生了严重氧化,薄膜已失去保护作用。这与膜层单位面积的氧化增重量呈线性增加趋势相吻合。

图9 TiAlN 薄膜在失稳氧化阶段的截面SEM 形貌及EDS 分析结果:(a)截面形貌;(b)EDS 分析结果Fig.9 Cross section SEM morphology and EDS analysis of TiAlN films in the unstable oxidation stage:(a) cross section morphology; (b) EDS analysis

3 结论

(1) 采用非平衡磁控溅射法制备的TiA1N 薄膜表面光滑、平整,薄膜组织结构致密、厚度均匀,与基体界面结合良好,薄膜厚度约为5 μm 左右。

(2) 在700℃以上TiA1N 薄膜氧化增重随氧化时间的变化呈抛物线规律。随着氧化温度的升高,薄膜的显微硬度和结合力逐渐降低,当氧化温度升高到800℃时,薄膜的显微硬度和结合力仍然可达到19.3 GPa 和32.1 N,表现出了良好的抗氧化性能;当氧化温度升高到900℃后,薄膜的显微硬度和结合力急剧下降。

(3) 氧化温度低于500℃时,薄膜表面没有发生明显变化,当氧化温度升高到600℃时,样品表面生成了细小、颗粒状氧化物,随着氧化温度的升高,薄膜表面生成的氧化物颗粒明显增大且局部出现了团聚现象,但薄膜仍然具有优异的抗氧化性能。当氧化温度升高到900℃后,薄膜表面出现了大量的凹坑、鼓包和裂纹,膜层氧化严重,薄膜已经失去对基体的保护作用。