熔盐处理对SiC 陶瓷表面及其与Si 涂层界面性能影响研究

田劲,牛亚然,侯清宇,钟鑫,黄贞益,郑学斌

(1. 安徽工业大学,冶金工程学院,马鞍山243002 2. 中国科学院上海硅酸盐研究所,上海 201899)

0 引言

硅基陶瓷材料,如SiC、C/SiC、SiC/SiC 等,具有密度低、耐高温、力学性能优异等特点,有望替代高温合金,应用于航空发动机热端部件[1,2]。然而,环境障涂层(Environmental barrier coating,EBC)体系的Si 粘结层与基体之间的结合是其薄弱环节,将会严重影响EBC 的服役寿命,导致基体材料的力学性能显著下降[3,4]。

涂层与基体的结合强度是评价涂层质量和可靠性的重要指标之一[5,6]。影响涂层与基体结合强度的因素较多,其中基体表面预处理状态是重要的影响因素之一[7]。基体表面处理有多种方法,包括喷砂处理、高温熔盐处理、激光刻蚀、砂纸打磨、酸洗、磷化等[8,9]。其中应用最为广泛的为喷砂处理,然而相比金属基体,SiC 陶瓷硬度极高,使用喷砂方法易造成表面粗糙度不均匀,影响涂层-基体的界面性能[10]。

熔盐处理是在基体表面涂覆一定浓度的蚀刻剂,然后将试样放入高温环境保温一定时间,然后酸浸泡以去除表面腐蚀产物的表面处理技术[11-13]。熔盐处理方法能活化基体表面,增加基体表面粗糙度,并且具有工艺简单、操作简便、成本低等特点[10]。孙荆[11]等人研究了SiC 陶瓷在Na2CO3熔盐中1000℃条件下的腐蚀特性,发现腐蚀主要发生在晶界和晶粒表面的缺陷处,同时随时间延长,SiC 晶粒本身也被腐蚀,SiC 晶粒表面变得相对光滑,出现了一些沟槽;腐蚀产物除玻璃态Na2SiO3外,还有结晶型Na2Si2O5、SiO2及少量的SiO。W. C. Say[12]等人研究了SiC陶瓷在Na2SO4熔盐中的腐蚀动力学行为,发现在900℃时,腐蚀速率相对较慢,可能因为接近Na2SO4的熔点(884℃)的原因,在900~1300℃温度范围内,SiC 的腐蚀速率随温度升高而增加。N.S. Jacobson[13]等人研究了SiC 陶瓷在1000℃的Na2SO4和Na2CO3熔盐环境的热腐蚀行为,发现腐蚀48 h 导致形成的SiO2的含量比腐蚀前增加了10-20 倍,另外,还形成少量的Na2SiO3。SiC陶瓷受Na2SO4熔盐腐蚀后表面发生均匀的点蚀;SiC 陶瓷受Na2CO3熔盐腐蚀后表面出现局部点蚀和晶界腐蚀。然而,据文献调研,未见高温熔盐处理SiC 陶瓷的表面特性对涂层界面结合性能的研究报道。

本工作简化了环境障涂层体系,使用SiC 陶瓷模拟陶瓷基复合材料,分别采用Na2CO3和Na2SO4熔盐对SiC 陶瓷表面进行处理,研究了SiC 陶瓷处理后的显微结构特征,然后采用真空等离子喷涂技术在处理后的SiC 陶瓷表面沉积Si涂层,采用划痕法和压痕法测定和观察涂层与基体的划痕形貌、压痕形貌和裂纹扩展形式,采用拉伸法测量涂层与基体的结合强度,观察涂层与基体的拉伸断裂面。本工作证明了高温熔盐方法是一种有效的SiC 陶瓷表面粗糙化方法,可以有效提高涂层-基体的界面结合性能。

1 实验过程与方法

1.1 样品制备

采用反应烧结碳化硅(reaction sintered silicon carbide) 作为基体材料,尺寸为Φ25.4mm ×5.0mm。采用Na2CO3和Na2SO4熔盐作为刻蚀剂。为了使熔盐能够均匀地铺展在SiC 表面,配置了浓度为10wt.%的Na2CO3和Na2SO4溶液。具体步骤为,使用胶头滴管在SiC 基体表面涂覆一层蚀刻剂,将样品放入烘箱中烘干,然后放入马弗炉中进行熔盐处理,以10℃/min 的升温速率升至900℃,保温4 h,之后随炉冷却。取出冷却的样品,将其放在氢氟酸中进行超声波震荡,并用蒸馏水冲洗干净,放入烘箱内烘干,取出备用。

采用真空等离子喷涂技术(Vacuum Plasma Spray, VPS, A-2000, Sulzer Metco AG, Switzerland)在熔盐处理后的SiC 陶瓷表面沉积Si 涂层,厚度约18~200 μm,喷涂工艺见本实验室之前报道[14]。

1.2 样品表征

采用X 射线衍射仪(RAX-10 型,Rigaku 公司,日本)对熔盐处理样品表面的物相组成进行分析,选用Cu Kα 射线 (λ = 0.15406 nm),工作电压和电流分别为40 kV 和100 mA,2θ 扫描范围为10~80°,扫描速率为5°/min。采用场发射扫描电子显微镜(S-4800 型,Hitachi 公司,日本)观察样品的表面、截面和断面显微形貌,采用配带的EDS 能谱仪进行成分分析。

采用数字式显微硬度计(HXD-1000 TMC/LCD,上海泰明光学仪器有限公司,中国)在涂层-基体界面处进行压痕实验,实验条件为:试验载荷为500 gf,保载时间为10 s。采用多功能材料表面性能试验仪(MFT-4000 型,中国科学院兰州化学物理研究所,中国)进行划痕实验,实验条件为:锥角120°的 Rockwell C 金刚石压头,压头顶端为曲率半径R = 200 μm 的球形, 0~100 N 均匀地施加恒定正压力,其中每次的正压力间隔值为10 N,划痕长度d = 5 mm,划痕时间为60 s。根据GB/T 8642 标准《热喷涂层结合强度的测定》,使用材料万能试验机(Instron 5592,美国)采用拉伸法测量涂层-基体界面结合强度。

2 结果与讨论

2.1 表面显微结构

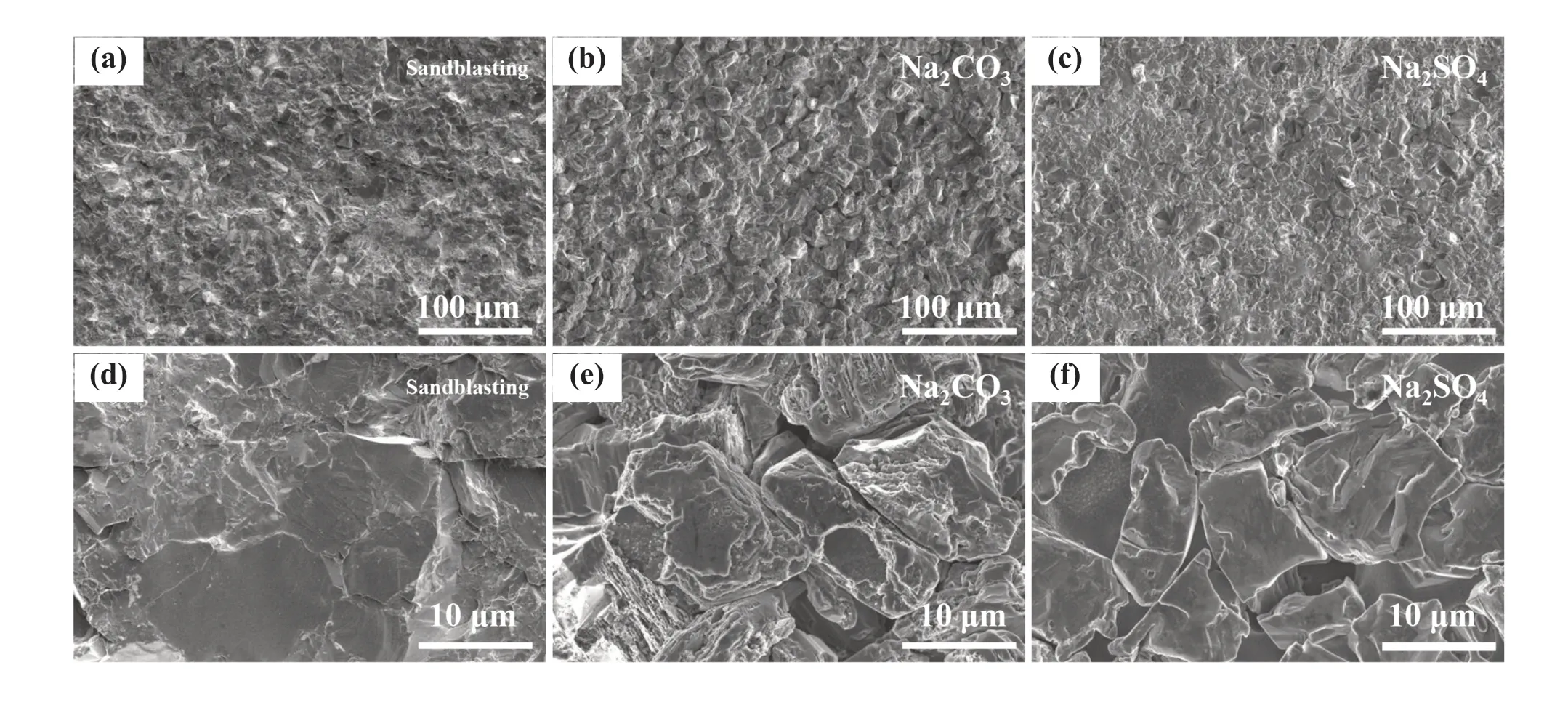

图1 为未处理的SiC 陶瓷及其Na2CO3和Na2SO4熔盐900℃处理4 h 的SiC 陶瓷表面微观形貌。从低倍形貌(图1(a),1(b)和1(c))可以看出,经两种熔盐腐蚀后,SiC 陶瓷表面粗糙程度增加。其中,未处理的碳化硅的表面粗糙度Ra 为0.51±0.22μm,Rmax 为1.20±1.45 μm;Na2CO3熔盐腐蚀试样的表面粗糙度Ra 为2.34±0.44 μm,Rmax 为16.98±12.16 μm;Na2SO4熔盐腐蚀试样的表面粗糙度Ra 为2.85±0.81 μm,Rmax为20.79±10.03 μm,从高倍形貌(图1(d),1(e)和1(f))可以看出,两种熔盐腐蚀样品晶界处的腐蚀现象均显著,导致SiC 晶粒凸起,SiC 晶粒尺寸比较接近,约为15~25 μm。值得注意的是,虽然Na2CO3熔盐腐蚀样品的Ra 和Rmax 小于Na2SO4熔盐腐蚀样品,其形成的SiC 晶粒表面较粗糙,且晶界处的孔洞较明显;而Na2SO4熔盐腐蚀样品的SiC 晶粒表面较平滑,且晶界处的孔洞较少。

图1 SiC 陶瓷表面微观形貌:(a), (d)未处理的SiC 陶瓷;(b), (e) Na2CO3 熔盐900℃处理4 h;(c), (f) Na2SO4 熔盐900℃处理4 hFig. 1 Surface micromorphology of SiC ceramics: (a), (d) untreated SiC ceramics;(b), (e) (a, d) Na2CO3 molten salts treated at 900℃ for 4 h; (c), (f) Na2SO4 molten salts treated at 900℃ for 4 h

图2 为在900℃Na2CO3和Na2SO4熔盐中处理4 h 的SiC 陶瓷的XRD 图谱。可以看出,两种熔盐腐蚀后,SiC 陶瓷的相组成是相同的,主要是由SiC 和Si 以及少量Na2Si2O5组成。其中,Na2SO4熔盐腐蚀样品的硅含量明显多于Na2CO3熔盐腐蚀样品的硅含量。SiC 陶瓷中的Si 相主要来源于其制备过程中填充到孔隙的游离硅[15]。熔盐腐蚀过程中,可能发生的化学反应包括[16-18]:

图2 Na2CO3 和Na2SO4 熔盐900℃处理4 h 的SiC 陶瓷表面XRD 图谱Fig. 2 XRD patterns of SiC ceramics treated by Na2CO3 and Na2SO4 molten-salts at 900℃ for 4 h.

(1) 在Na2CO3熔盐腐蚀条件下,

从式1-4 可以看出,在腐蚀过程中,陶瓷中的SiC 和Si 相均可以与Na2CO3和Na2SO4熔盐发生化学反应。从在反应温度的吉布斯自由能(ΔG)比较可以发现,Na2SO4更容易对SiC 和Si 相造成腐蚀,使得试样表面的粗糙度相对较大。刻蚀后SiC 陶瓷表面存在Na2Si2O5等杂质相,可能降低硅涂层与基体的结合强度。因此,在喷涂前将经熔盐腐蚀的试样放在20%氢氟酸中进行超声波震荡除去盐层,并用蒸馏水冲洗干净,放入烘箱内烘干处理,然后进行喷涂实验。

图3 为Si 涂层的截面形貌和涂层-基体的界面形貌。从低倍形貌(图3(a)和3(b))可以看出,Si 涂层较为致密,与SiC 陶瓷界面结合紧密。从高倍形貌(图3(c)和3(d))可以看出,经Na2CO3熔盐腐蚀试样的基体-涂层界面处存在较多的孔洞,而Na2SO4熔盐腐蚀试样基体-涂层界面缺陷较少。

图3 SiC 陶瓷表面Si 涂层截面形貌:(a), (c) Na2CO3 熔盐900℃处理4 h;(b), (d) Na2SO4 熔盐900℃处理4 hFig. 3 Cross-section morphologies of Si coating on SiC ceramics treated by:(a), (c) Na2CO3 molten-salts at 900℃ for 4 h; (b), (d) Na2SO4 molten-salts at 900℃ for 4 h

2.2 涂层-基体界面性能

为了进一步验证涂层-基体间的界面结合性能,考察涂层-基体界面的划痕性能、压痕性能和拉伸结合性能。图4 为在900℃熔盐中处理4 h 的SiC 陶瓷表面制备的Si 涂层的划痕形貌。进行划痕实验前,用细砂纸把涂层磨薄至20~50 μm,以观察界面结合性能。从低倍形貌(图4(a)和4(b))可以看出,Na2CO3熔盐处理的Si 涂层划痕形貌较深,并且划痕处涂层剥落现象明显;而Na2SO4熔盐腐蚀试样的划痕深度较浅,未见划痕处有明显的涂层剥落现象。从高倍形貌(图4(c)和4(d))可以看出,Na2CO3熔盐腐蚀试样的涂层碎裂现象明显,在划痕处存在大量的碎屑,而Na2SO4熔盐腐蚀试样的内部颗粒呈现阶梯状碎裂,且未发现明显的碎屑分布在划痕处。

图4 SiC 陶瓷表面涂层-基体界面处的划痕形貌:(a), (c) Na2CO3 熔盐900℃处理4 h;(b), (d) Na2SO4 熔盐900℃处理4 hFig. 4 Scratch morphologies of the Si coating on SiC ceramics treated by:(a), (c) Na2CO3 molten-salts at 900℃ for 4 h; (b), (d) Na2SO4 molten-salts at 900℃ for 4 h

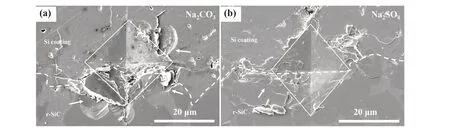

图5 为在900℃熔盐中处理4 h 的SiC 陶瓷表面制备的Si 涂层与基体界面处的压痕形貌。从图5(a)可以看出,经Na2CO3熔盐腐蚀试样的压痕形貌完整,靠近压痕处的裂纹较明显,同时压痕附近出现了崩落的痕迹,推测此处应力较大。从图5(b)可以看出,经Na2SO4熔盐腐蚀试样的压痕形貌完整,压痕附近的裂纹较细小。

图5 SiC 陶瓷的涂层-基体界面压痕形貌:(a) Na2CO3 熔盐900℃处理4 h;(b) Na2SO4 熔盐900℃处理4 hFig. 5 Indentation morphology of coating-substrate interface of SiC ceramic treated by:(a) Na2CO3 molten-salts at 900℃ for 4 h; (b) Na2SO4 molten-salts at 900℃ for 4 h

采用拉伸实验表征Si 涂层与SiC 陶瓷的拉伸结合强度。发现经Na2CO3熔盐腐蚀试样的拉伸结合强度值为5.95±0.50 MPa,经Na2SO4熔盐腐蚀试样的拉伸结合强度值为8.34± 1.64 MPa,表明Na2SO4熔盐处理表面更有利于表面Si 涂层的结合性能。将熔盐处理样品与传统喷砂处理样品进行了比较,发现经喷砂处理SiC 陶瓷表面Si 涂层样品的拉伸结合强度值无数值,因为在进行拉伸实验前,用手可以将基体与涂层自动分离。这个现象证明,相对传统喷砂工艺,熔盐处理可以有效提高涂层与SiC 陶瓷涂层的界面性能。

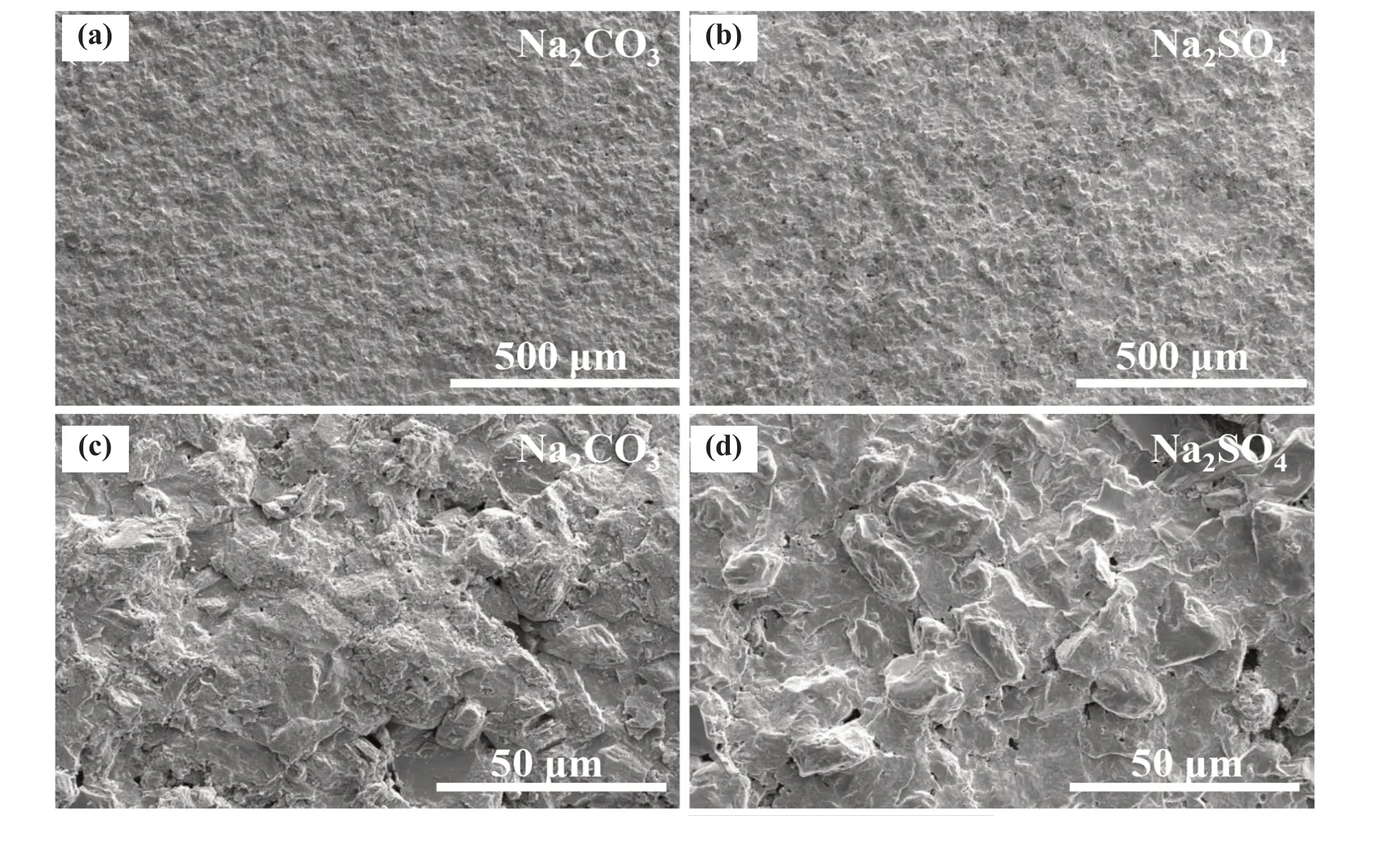

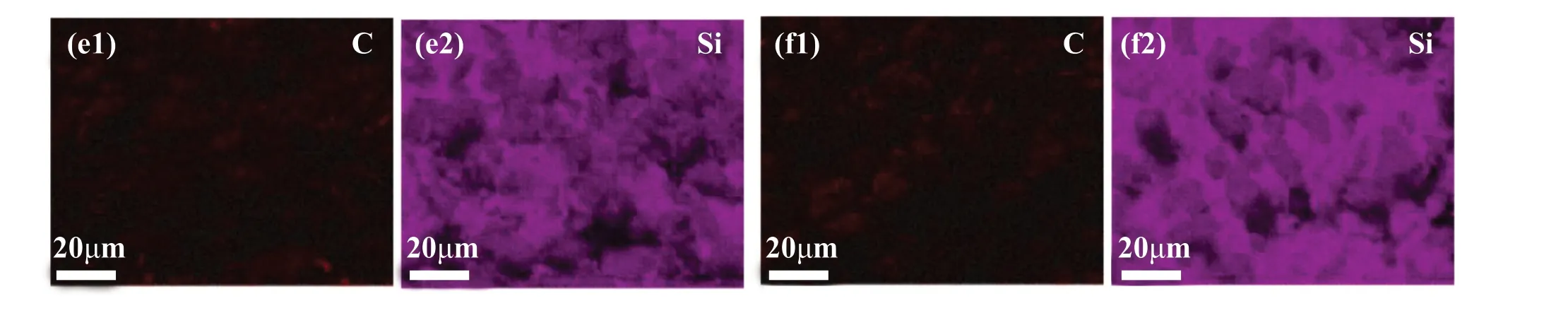

图6 为拉伸实验后的Si 涂层与SiC 陶瓷基体界面处的宏观断裂形貌。可以发现,两种试样的拉伸断裂均发生在涂层-基体界面处,断裂面较平整。图7 为拉伸实验后的Si 涂层与SiC 陶瓷基体界面处的微观形貌与EDS 元素面分布结果。经两种熔盐腐蚀试样的断裂表面均呈现凹凸不平,高倍下可以明显地看到晶粒的形状(基体表面),元素分析进一步证明拉伸断裂处为涂层-基体界面。

图6 SiC 陶瓷表面涂层-基体断裂宏观形貌:(a) Na2CO3 熔盐900℃处理4 h;(b) Na2SO4 熔盐900℃处理4 hFig. 6 Macroscopic morphologies of the Si coating on SiC ceramics treated by:(a) Na2CO3 molten-salts at 900℃ for 4 h; (b) Na2SO4 molten-salts at 900℃ for 4 h

图7 SiC 陶瓷表面Si 涂层拉伸试验后Si 涂层处断裂面的微观形貌与EDS 元素分析:(a), (c), (e1), (e2) Na2CO3 熔盐900℃处理4 h;(b), (d), (f1), (f2) Na2SO4 熔盐900℃处理4 hFig. 7 After tensile test, micro morphology and EDS element analysis of the fracture surface of the Si coating on the SiC ceramic surface treated by: (a), (c), (e1), (e2) Na2CO3 molten-salts at 900℃ for 4 h;(b), (d), (f1), (f2) Na2SO4 molten-salts at 900℃ for 4 h

3 结论

本文以SiC 陶瓷为基体,进行Na2CO3和Na2SO4熔盐处理,研究了熔盐处理对其表面结构的影响,并采用真空等离子喷涂技术在处理的SiC 陶瓷表面沉积Si 涂层,研究了涂层-基体的界面结合性能,主要结论如下:

(1) 采用Na2CO3和Na2SO4熔盐在900 ℃处理4 h 实验条件下,SiC 陶瓷表面发生显著腐蚀,导致表面粗糙度分别达到Ra 为2.34±0.44 μm和2.85±0.81 μm,Rmax 为16.98±12.16 μm 和20.79±10.03 μm。

(2) 真空等离子喷涂Si 涂层与两种熔盐处理的SiC 陶瓷基体界面结合紧密,缺陷较少;划痕和压痕实验进一步证明Si 涂层与SiC 陶瓷界面结合性能良好。

(3) Si 涂层与Na2CO3和Na2SO4熔盐处理的SiC 陶瓷基体的拉伸强度分别为5.95±0.50 MPa和8.34±1.64 MPa,显著高于传统喷砂处理。本工作初步证明,高温熔盐处理是一种有效提高陶瓷表面粗糙化的方法,有利于提高EBC 体系中涂层-基体界面结合性能。