送粉法激光熔覆工艺对不锈钢熔覆层微观组织结构与性能的影响

王旭,邓霞,夏春阳,杜开平,于月光

(1. 矿冶科技集团有限公司,北京 100160;2. 特种涂层材料与技术北京市重点实验室,北京 102206;3. 中国钢研科技集团有限公司,北京 100081)

0 引言

激光熔覆是利用高能量密度激光束将基体表面预置或同步送置的合金粉末熔化,快速凝固而形成一层硬度高、无裂纹,且与基体呈冶金结合的高性能表面熔覆层,显著改善基体表面耐磨、耐蚀性能,具有无污染、操作安全、成品率高和熔覆层质量稳定等优点而被广泛应用[1]。

熔覆层质量除了受粉末和基体的物体特征,如表面状况、粉体堆积情况、密度和比热外,还取决于激光工艺参数的选取[2]。本文针对送粉法激光熔覆工艺中最重要的参数:激光功率、送粉速度、搭接率、熔覆层厚度四个因素,考察工艺参数与粉末的匹配性,探索工艺参数对熔覆层组织结构、显微硬度、耐磨性的影响。

1 试验

本文选取气雾化球形不锈钢粉,粒度分布D(10)=65.8 μm,D(50)=96.8 μm,D(90)=143 μm。 成 分 为(wt.%):Cr:16%,B:1.0%,C:0.15%,Si:1.2%,Mo:0.9%,Ni:2.0%,O:0.035%,Fe 余量。松装密度为4.05 g/cm3,霍尔流速为17.69 s/50 g。采用德国GTV 公司研制的MF-LC 2000 型设备进行激光熔覆实验,光斑直径3.18mm,工艺窗口为:激光功率2200W、2400W、2600W、2800W、3000W; 扫 描 速 度6mm/s、7mm/s、8mm/s、9mm/s,10mm/s,熔 覆层厚度1.0mm、1.5mm、2.0mm、2.5mm、3.0mm,搭接率30%、40%、50%、60%、70%。对每一个工艺窗口进行单因素实验,从而得到最优工艺。

激光熔覆后试块经线切割、冷镶嵌、机械研磨、手动抛光等步骤,采用KALLING 试剂进行腐蚀,腐蚀后制成金相试样。采用附带能量散射谱(EDS)的日立SU 5000 扫描电镜对熔覆层的微观组织进行观察,并对试样的化学成分进行半定量分析。采用FEI Tecnai G2F20 的透射电镜型(TEM)对熔覆层的高分辨率透射电子显微镜(HRTEM)和选区电子衍射花样(SADP)进行分析。透射电镜样品取自距熔覆层表面0.2 mm 处,用线切割平行于熔覆层表面切割成0.5 mm 厚的薄片, 抛光至50 μm后通过超声切割机切割成直径3 mm 的薄膜。最后在离子减薄仪上减薄制成透射电子显微镜样品。因此,TEM 下观测到的结构处于熔池的中部区域。

采用德国BRUKER 公司生产的D8 ADVANCE 型X 射线衍射仪(XRD)对所制备的熔覆层进行物相检测分析。采用402MVATM维氏硬度计对熔覆层表面和截面显微硬度进行测量。仪器选择标准压头,加载载荷200 g,加载时间10 s。表面显微硬度测试方法为,在熔覆层表面随机取十个点测量并取平均值作为该样品的显微硬度。截面显微硬度测试方法为,从熔覆层表面向基体方向,每隔0.2 mm 为一个测试点,每个测试点取三次检测结果的平均值。

采用德国BRUKER 公司生产的UMT 摩擦磨损实验仪对熔覆层进行摩擦磨损实验。本实验采用的摩擦磨损方法是往复式摩擦磨损,接触方式为平面,使用直径为3.95 mm 的GCr15 小钢球。实验载荷为200 N,时间为20 min,钢球往复速度为5 mm/s。测试前对样品表面进行机加工处理并做清洗烘干,保证各样品间表面光洁度相近。测试后,分别对样品进行清洗烘干,通过分析天平称重并计算磨损失重,分析天平的精度为0.1 mg。

2 结果与分析

2.1 激光能量密度对熔覆层组织的影响

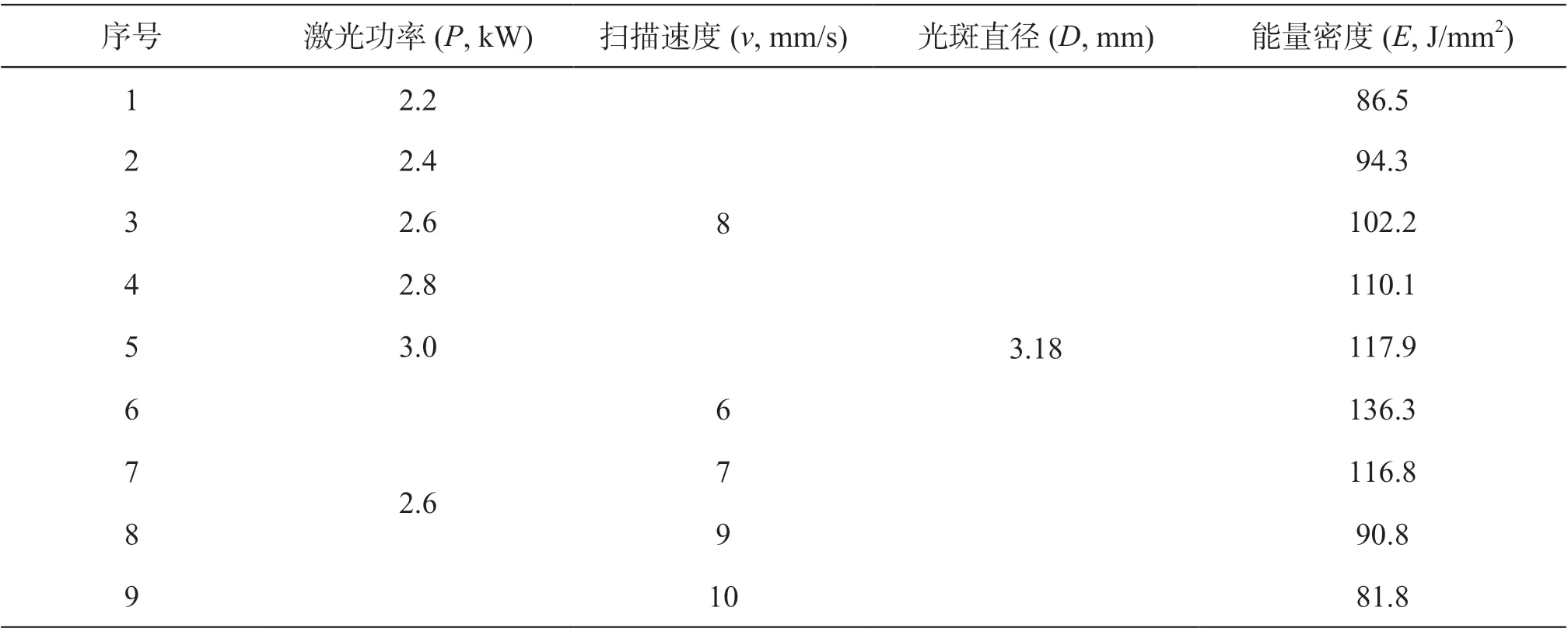

本研究中的送粉法激光熔覆是将粉末从轴旁送入到激光熔池当中,激光辐照在粉末云上,粉末吸收激光能量的多少将影响熔覆层质量,因此,粉末与工艺的适配性非常重要。考察熔覆层的显微结构通常将其与激光的比能量相联系,在实际工艺中常用比能量或能量密度E,来评价和控制熔覆层质量[3]。

E=P/(D×v)

其中:

E—能量密度,单位为J/mm2;P—激光功率,单位为kW;v—扫描速度,单位为mm/s;D—光斑直径,单位为mm。

从式中可以看出,激光能量密度与激光功率P成正比,而与扫描速度v 和光斑直径D成反比,与熔覆层厚度和搭接率无关。则以上工艺窗口可以统一化为考察9种比能量条件下的熔覆层特征,如表1 所示。对所有比能量条件下的激光熔覆层进行扫描电镜观察,如图1 所示。

表1 9 种工艺条件下的激光能量密度Table 1 Laser energy density under 9 process conditions

选取136.3 J/mm2(2.6 kW、6 mm/s);102.2 J/mm2(2.6 kW、8 mm/s);81.8 J/mm2(2.6 kW、10 mm/s)三种有代表性的能量密度下熔覆层的顶部、中部和底部的扫描电镜照片进行观察,如图1 所示。熔覆层顶部均呈现出晶粒尺寸较为细小的胞状晶组织,中部由晶粒尺寸粗大的树枝晶构成,而底部则为较为粗大的胞状晶组织和平面晶组成。不同区域组织特征的差异,主要是由于激光熔覆非平衡凝固的特征所决定的。

图1 三种能量密度条件下熔覆层的显微组织形貌:(a1, a2, a3) 136.3 J/mm2 (2.6 kW、6 mm/s)顶部、中部、底部;(b1,b2, b3) 102.2 J/mm2(2.6 kW、8 mm/s)顶部、中部、底部;(c1, c2, c3 ) 81.8 J/mm2(2.6 kW、10 mm/s)顶部、中部、底部Fig. 1 The morphology of cladding layer under three energy density conditions : (a1, a2, a3) 136.3 J/mm2 (2.6 kW、6 mm/s)top, middle, bottom;(b1, b2, b3) 102.2 J/mm2(2.6 kW、8 mm/s) top, middle, bottom;(c1, c2, c3 ) 81.8 J/mm2(2.6 kW、10 mm/s) top, middle, bottom

凝固组织的形成主要受温度梯度(G)和生长速率(R)控制[4]。熔覆层顶部受激光直接作用具有相对最高的熔体温度,沿熔覆层法向至与基材的熔合区,则由于热传导作用温度逐步降低。在非平衡快速凝固过程中,熔覆层顶部与室温大气接触具有相对最高的冷却梯度,导致G/R比值较大,从而形成晶粒尺寸细小的胞状晶组织;同时,熔覆层底部尽管具有较低的熔体温度,但由于与基材直接接触导热,也保持了较大的冷却梯度,形成晶粒尺寸有所粗化的胞状晶组织,避免了粗大树枝晶的生成;而对于熔覆层中部则由于周围熔体温度的影响,以及后续结晶潜热的释放,导致其冷却梯度相对较低,为树枝晶的生长提供了条件。激光能量密度过大,熔池内反应剧烈,产生的氧化物和气孔较多,同时较低的过冷度使晶粒的形核率降低,晶粒尺寸增大。当激光能量密度过低时,粉末吸收能量不足,导致融化效果不好,同样会产生大量的气孔和氧化物夹杂。

2.2 激光工艺对熔覆层组织结构的影响

采用的不锈钢原始粉末主要以α-Fe 相为主,并伴随有少量γ-Fe 相。而对于不同工艺窗口下的熔覆层具有相似的相结构特征,但均与粉末存在着较为明显的差异,体现在γ-Fe 相几乎消失,同时有少量M23(B,C)6相析出,因此熔覆层主要由α-Fe、马氏体(M)及M23(B,C)6组成。熔覆层与粉体相结构的差异源自于激光熔覆高冷却速率的特点,使得熔覆层组织发生马氏体转变;但过饱和固溶体是亚稳态组织,在多道搭接的热影响下向稳定态转变,会导致少量M23(B,C)6相的析出,如图2 所示。

图2 粉末及熔覆层XRD 图谱:(a)激光功率;(b)扫描速度Fig. 2 XRD pattern of powder and cladding layer: (a) laser power; (b) scanning speeds

2.3 熔覆层中析出的碳化物分析

熔覆层主要由呈网状分布胞晶内部板条马氏体和残余奥氏体,以及晶间不连续分布的MC 和α-Fe 组成,如前文所述,碳化物在XRD 中只能看到M23(B,C)6的峰,而其他析出物MC 由于析出量和尺寸的原因,很难在XRD 中被标定出来,只能通过进一步观察才能分析。通过EDS-map 分析及点扫描结果如图3 和表2 所示,晶界富集Cr 和Mo 元素。

表2 晶界处P1 及晶粒内部P2 的成分分析Table 2 Composition analysis of p1 at grain boundaries and p2 inside grains

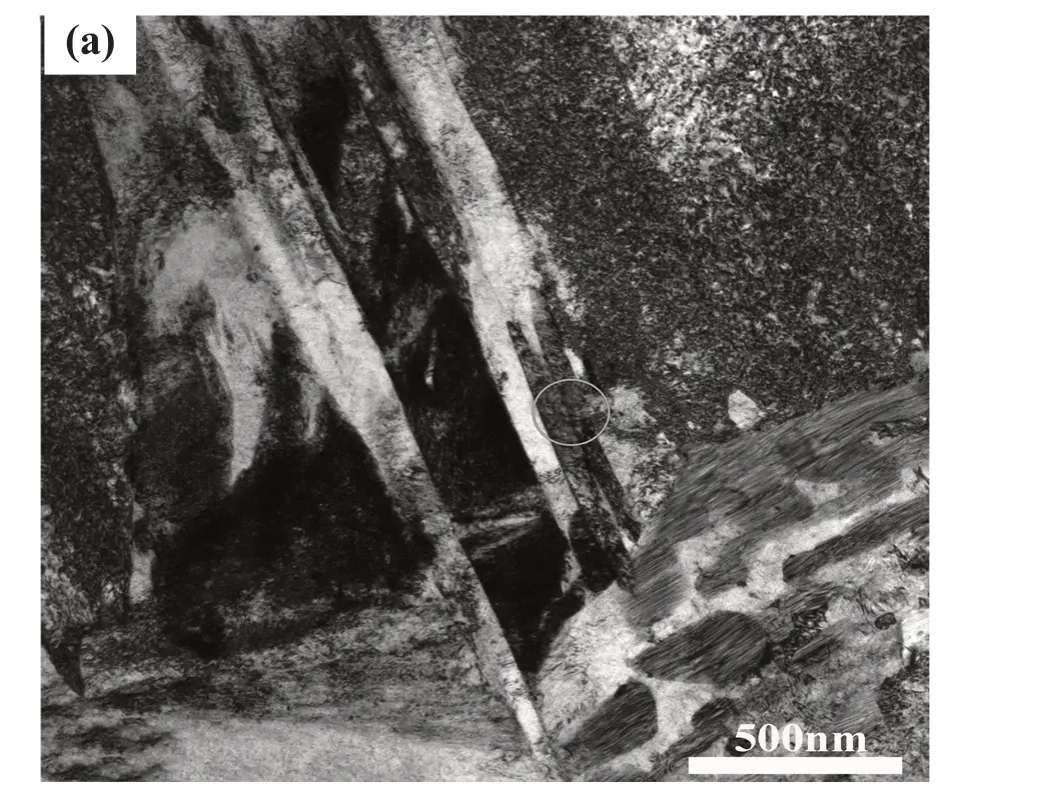

通过高分辨透射电镜(HRTEM)技术对室温凝固和激光熔覆快速凝固的结构进行原子尺度的观察,如图4 所示。熔覆层中能够明显看出不同的原子排布结构,二者之间存在明显的分界线,进一步测量其晶格间距,分别为0.230 nm 和0.651 nm。这说明,高能量激光输入有利于克服很高的层错能,使原子在堆垛时出现层错的几率变大,从而使原来晶格中诸如ABCABC…顺序堆垛转变为ABAB…顺序堆垛,虽然堆垛的顺序有变化,但是层间未出现原子堆叠无序的过渡层,说明无非晶结构的产生[5]。另外,在正常的原子排布中,出现了多边类球形的纳米级析出物,这类析出物很有可能是非平衡条件下的亚稳定析出相。

图4 熔覆层中的纳米级析出相Fig.4 Nano-precipitated phase of cladding layer

利用TEM 对凝固后析出碳化物的明场和暗场进行观察,大致可以看到如下结构,分别为模糊的不规则形物质和较暗的楔形物质。由于透射电镜明场像受到景深的影响,较暗相及模糊相均为镜头对焦的位置不同而产生,同时也说明了析出相的凹凸不平。进一步对两种物质进行标定可以看出,黑色不规则形状的析出物为Cr23C6,灰黑色的楔形不规则形物质为Mo2C,如图5 所示。从衍射斑点的标定可以看出,Mo2C 与基体马氏体的共格度最高,呈现(110)M//(023)Mo2C,[111]M// [5 64]Mo2C的关系,如图6 所示。

图5 熔覆层中的Cr23C6 衍射花样:(a)明场像; (b)SADP 花样Fig.5 Diffraction pattern of Cr23C6 in cladding layer:(a) bright field image; (b) SADP pattern

图6 熔覆层中的Mo2C 衍射花样:(a)明场像; (b)SADP 花样Fig.6 Diffraction pattern of Mo2C in cladding layer:(a) bright field image; (b) SADP patt

2.4 激光工艺对熔覆层性能的影响

2.4.1 熔覆层的显微硬度

不同的工艺条件下(激光功率、送粉速度、熔覆层厚度、搭接率)截面显微硬度趋势基本一致,均对基体硬度有明显的提升,说明激光熔覆作为一种快速凝固过程,有利于细化晶粒和硬质相的均匀析出,从而提高熔覆层的显微硬度。随着距离熔覆层表面越来越远,热影响区的硬度呈线性降低,如图7 所示。

图7 熔覆层到基体的截面显微硬度:(a)激光功率;(b)扫描速度;(c)熔覆层厚度;(d)搭接率Fig.7 Section microhardness of cladding layer from surface to matrix:(a) laser power; (b) scanning speed; (c) cladding layer thickness; (d) overlapping rate

如图8(a)所示,激光功率从2200W 增加到2600W 时,熔覆层硬度提高,这是因为随着激光功率的增大,熔覆层吸收的激光能量逐渐增大,金属粉末可以更好的熔化并与基体进行冶金结合,快速凝固导致的细晶强化的效果比较明显,而当激光功率高于2800W 时,熔覆层硬度有一定程度下降,这是因为稀释率相对较高,而且热输入增大不利于产生细小的组织。

图8 不同条件下的表面显微硬度:(a)激光功率;(b)扫描速度;(c)熔覆层厚度;(d)搭接率Fig. 8 Surface microhardness under different parameters:(a) laser power; (b) scanning speed; (c) cladding layer thickness; (d) overlapping rate

如图8(b)所示,扫描速度从6mm/s 增大到8mm/s 时,熔覆层硬度提高,这是因为扫描速度增大,激光能量作用在熔池中的时间相对较短,易产生更大的过冷度,使熔覆层形核率增高,提高熔覆层的硬度。当扫描速度进一步增大时,激光作用于熔覆层的时间过短,熔覆粉末吸收的能量不充足,与基材结合较差,熔覆层硬度下降。

如图8(c)所示,熔覆层厚度是影响激光熔覆修复尺寸的关键因素之一,不同的熔覆层厚度下熔覆层与基体均得到了良好的冶金结合,熔覆层表面硬度呈现先升高后降低的趋势,且最高硬度可达721.68 HV0.2。

如图8(d)所示,生产实际中为了实现大面积零部件的激光熔覆,同时保证熔覆层的一致性与均匀性,对两条熔道间选取一定的搭接率,从中可以看出,搭接率为50%时,表层硬度可达640.86 HV0.2,当搭接率达到70%时,熔覆层易出现回火软化现象。

2.4.2 熔覆层的孔隙率

送粉法激光熔覆的粉末既有来自送粉气的推力也有其自身的重力,因此输运的过程并非线性,通常粉末团夹杂着送粉气注入到熔池中,同时粉末与激光的作用时间很短,如果工艺的匹配性控制不好,就容易形成粉球间空洞和未熔球形颗粒等。该缺陷与熔覆层厚度有着直接关系,熔覆层过薄易被基材稀释,熔覆层过厚送粉量增加,粉末熔化的效果不好,同时也不易于气孔的逸出,气孔数量增加。利用Image J 图形软件对熔覆层气孔率进行统计,阈值选择220~255,统计尺寸选择0.1~1μm,计算出气孔率,如图12 所示。随着熔覆层厚度的增加,气孔率呈现增加的趋势,如表3 所示。

表3 不同熔覆层厚度下气孔率及气孔平均尺寸Table 3 Porosity and average pore size under different thickness

2.5 激光熔覆层的耐磨性能研究

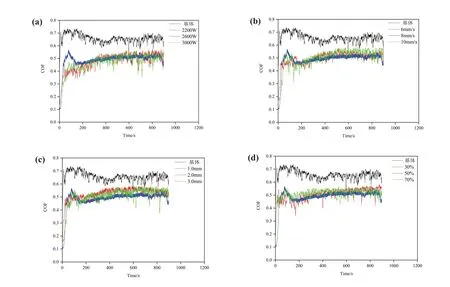

通过测试不同工艺条件下的摩擦系数COF值,如图9 所示不同功率条件下摩擦系数差别不大。熔覆层摩擦系数均低于基体,起到减摩效果。最优工艺参数下,熔覆层摩擦系数跑合阶段短,摩擦系数平稳,波动范围较小。

图9 不同工艺条件下摩擦系数曲线:(a)激光功率;(b)扫描速度;(c)熔覆层厚度;(d)搭接率Fig. 9 Friction coefficient curves under different process conditions:(a) laser power; (b) scanning speed; (c) cladding layer thickness; (d) overlapping rate

熔覆层的COF 均低于基体,说明起到了减磨的效果,从磨屑可看出基体与熔覆层磨损机理不同,如图10 所示。其中,熔覆层的磨损形式包括磨粒磨损、疲劳磨损、氧化磨损和粘着磨损。具体原因如下:首先,熔覆层组织为马氏体加残余奥氏体组织,在对磨后发生了加工硬化,硬化颗粒脱落后在界面件产生磨粒磨损,途中有明显的犁沟;其次,两接触面的滚动摩擦与滑动摩擦同时存在,在多次应力循环后,在次表层区域出现塑性变形,导致硬化层脱落,为疲劳磨损;第三,新鲜的金属表面与大气发生氧化反应,形成表面氧化膜,随后被磨去,新表面继续氧化,造成氧化磨损;第四,从熔覆层上的小颗粒粘着可以看出,由于磨球与熔覆层硬度相当,磨屑产生了转移和胶合,造成粘着磨损。而基体的磨损以磨粒磨损和氧化磨损为主,伴有轻微的疲劳磨损。

图10 摩擦磨损试验后基体与熔覆层及其磨屑的显微形貌:(a)基体;(b)熔覆层Fig.10 Microstructure of wear furrows and debris:(a) matrix; (b) cladding layer

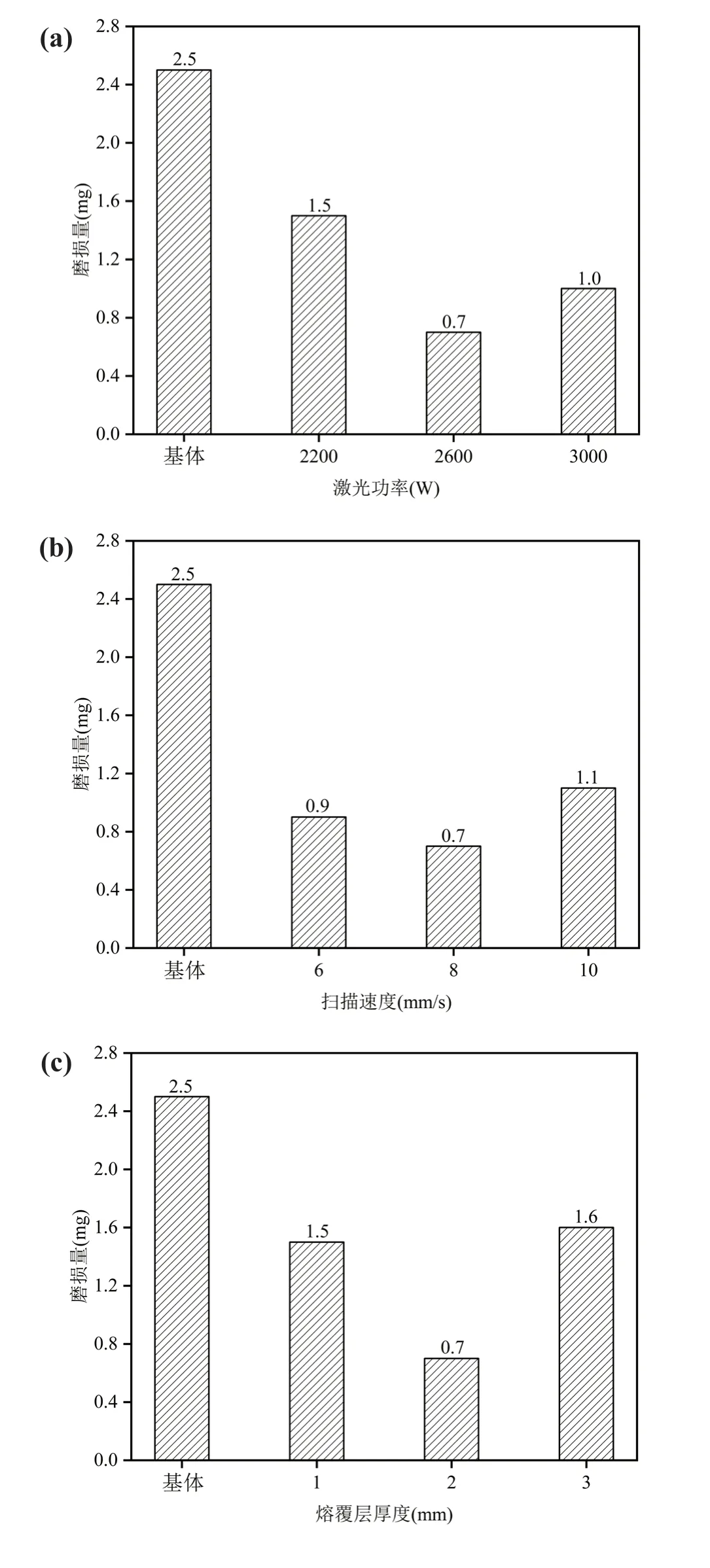

进一步对熔覆层磨损量进行测试,由图11 可以看出,熔覆层的耐磨性明显好于基体,起到了良好的抗磨作用,且在优化工艺条件下的磨损量最低。

图11 不同工艺条件下的磨损量柱状图:(a)激光功率;(b)扫描速度;(c)熔覆层厚度;(d)搭接率Fig. 11 Column chart of wear weightlessness under different process conditions: (a) laser power; (b) scanning speed; (c) cladding layer thickness; (d) overlapping rate

3 结论

(1) 对于粒度范围为53~150 μm 的球形不锈钢粉来说,送粉法激光熔覆的最优化的工艺窗口为:2600W、8mm/s、2.0mm、50%,在此条件下熔覆层显微硬度最高可达721.68HV0.2,是基体硬度的3.7 倍。

(2) 熔覆层组织由平面晶、胞状枝晶及胞晶组成,晶粒大小随激光能量密度而变化,粉末由α、γ、M23(B,C)6相组成,而熔覆层中γ 相几乎消失转变为马氏体相。

(3) 熔覆层中析出的碳化物中,黑色不规则形状的析出物为Cr23C6,灰黑色的楔形不规则形物质为Mo2C。其中,Mo2C 与基体马氏体的共格度最高,呈现(110)M//(023)Mo2C,[111]M// [564]Mo2C的关系。

(4) 熔覆层的COF 均低于基体,说明起到了减磨的效果,出现类似于基材的磨粒磨损和氧化磨损,也合并了疲劳磨损和粘着磨损。