铁基粉末冶金同步器锥环压制成形技术工艺及成形机理分析

韩 冲,高 硕,高 勇

(1.陕西国防工业职业技术学院智能制造学院,陕西 西安 710300) (2.汶上县高级职业技术学校,山东 汶上 272500) (3.西安现代控制技术研究所,陕西 西安 710065)

同步器锥环主要用于重型卡车变速器,其技术指标和质量对重型卡车变速器的运行质量有直接影响。汽车行驶及换挡过程中,需通过同步器锥环的摩擦作用实现齿轮转速与发动机转速的同步,并对发动机的转速进行合理的分配,使车辆能够平稳地换挡变速。采用粉末冶金技术制造同步器锥环时[1],锥环坯体的压制成形是最关键的工序之一。本文主要分析同步器锥环压制成形的工艺过程[2],并研究其成形机理,以便更好地指导实际生产。

1 铁基粉末冶金同步器锥环成形原理分析

1.1 成形方法研究

本文研究的同步器锥环压制成形工艺属于单轴闭式钢模冷成形,即通常所说的压制成形。压制成形的关键步骤是,首先预先设置好粉末比重,然后在V型混粉机中进行混粉,再将粉末装入模具型腔内,通过压力机压制零件,最后释放压力,取出零件。整个压制过程包括3个主要步骤:装粉、压制成形和脱模。

1.1.1装粉

装粉方式主要有两种,一种是手动装粉,另一种是自动装粉[3]。手动装粉是通过天平称量粉末并进行配比,然后手动将其填充到模具型腔中,再刮擦或研磨粉末[4]。自动装粉主要用于零件的批量生产,应用最多的自动装粉方法是容积装粉法,根据粉体的堆积密度和粉体高度,将模具预先调节到相应的粉体填充高度位置,然后由进料靴将粉料送入型腔。同步锥环是一个多台阶的复杂零件,需要多步操作,手动装粉会导致局部装粉不均,从而在压制过程中出现密度不均匀的情况,而自动装粉主要是采用吸入装粉,可大大提高局部装粉均匀性,提高压制成形的成功率。

1.1.2压制成形

压制成形主要是粉末颗粒受到压制力的作用后发生一定的位移和变形,并且在压制成形的过程中随着粉末颗粒受到的压力不断增大,粉末颗粒被进一步挤压最后达到致密[5]。压制成形要保证压制的零件密度均匀,整体的密度差较小。

1.1.3脱模

压制成形后,上模具返回,但成形之后的零件由于弹性后效依然滞留在型腔内,需要压机下缸给下模冲施加一个力。同步器锥环在脱模时,先脱出阴模,这样可使压坯弹性释放,然后逐次脱出6个圆弧台阶芯杆、中心杆及下模冲等模具,脱模后锥环整个压制成形过程结束。

1.2 同步器锥环压制成形过程力的分析

1.2.1压制力

压制力作用于粉末体上,其主要包括:一部分为作用于粉末使之发生形变的力及摩擦力,通常情况下称为净压力,另一部分为粉末与模具壁产生的摩擦力,称为损失压力。压制力包括净压力P1和损失压力P2:

P=P1+P2=pS

(1)

式中:P为压制力,N;p为压强,MPa;S为横截面积,m2。

1.2.2侧压力

在实际生产过程中,侧压力P侧与压制力并不能保持一致。由于在压制的过程中存在或大或小的摩擦力,因此侧压力与压制力并不相等。侧压力的计算公式如下:

(2)

式中:μ为泊松比;ξ为多孔材料的侧压系数,其计算公式为ξ=1-μ;ξ0为压坯材料致密时的侧压系数;θ为压坯的相对密度。

压制力、侧压力、侧压系数与压坯密度之间的关系见表1。

表1 压制力、侧压力、侧压系数与压坯密度之间的关系

1.2.3脱模压力

以同步器锥环为例,在实际的生产过程中,压制完成后压坯会出现弹性膨胀,导致粉体侧向压力减小,压坯沿高度方向伸长。压力消除后,压坯侧压力下降幅度在35%左右。压坯脱模后的压力(即脱模压力)为:

P脱≈0.13P

(3)

由式(3)可以看出,压制力与脱模压力呈线性关系,如图1所示,图中1和2表示两次不同的实验结果。

图1 脱模压力与压制力之间的关系

2 同步器锥环压坯设计与技术工艺分析

2.1 同步器锥环压坯设计

同步器锥环成品的密度要求≥6.8 g/cm3,压坯的整体密度为6.9±0.5 g/cm3,由于压制出来的零件强度和硬度不够,为保证最终成品质量,还需进行后续处理,比如对压制零件进行烧结和热处理,使其硬度和强度达到要求。同步锥环有1个上台阶、6个下台阶和1个倾斜的锥形外表面。同步器锥环结构如图2所示。

图2 粉末冶金同步器锥环零件

2.2 同步器锥环成形工艺分析

2.2.1铁基粉末材料的松装密度计算

通过实验来测量3组松装状态下的粉末密度(以下统称为松装密度),测量依据的标准为GB/T 5061—1998,测量方法则使用最为流行的振动漏斗法,该方法的基本原理是将粉末放置于漏斗中,通过震动使粉末从预设的高度自由落体,最终以松散的形态堆积于已知的圆柱杯内,记录每单位体积散装粉末的质量。松装密度计算公式为:

(4)

式中:m为粉末的质量;V为漏斗中粉末下漏速度,一般为25;ρ松为松装密度。本文做了3组振动漏斗实验,实验结果见表2。

表2 实验结果

本文3组实验中的最大、最小质量分别为68.84 g和69.06 g,由式(4)求得其对应的松散密度分别为2.753 g/cm3和2.535 g/cm3。

2.2.2同步器锥环压制过程中装粉高度计算

装粉高度计算公式:

(5)

式中:H为装粉高度, mm;C为压缩比;r为压坯密度;r0为松装密度;h压坯为压坯的高度。

将相关数据代入式(5),计算得:

(6)

2.2.3同步器锥环压坯回弹率计算

压制过程中会产生一定的压制反弹量,应时刻注意反弹量的变化。因此,引入压坯回弹率对整个压制过程进行监控。

压坯的回弹率用压坯径向或轴向的膨胀量占膨胀前压坯的径向或轴向理论尺寸的百分比来表示,其计算公式为:

(7)

式中:e为压坯的回弹率;l为压坯脱模后的尺寸,mm;l0为压坯脱模前的理论尺寸,mm。

正常情况下铁基粉末压坯在不同密度的情况下其回弹率不同,具体见表3。

表3 铁基粉末压坯不同密度下的回弹率

由表可以得出,铁基粉末冶金同步器锥环压坯密度应控制在6.85~6.95 g/cm3。

2.3 同步器锥环主要模具部件设计

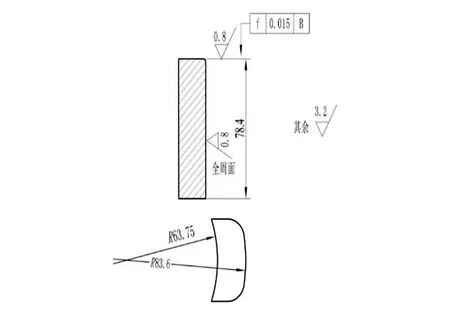

同步器锥环的主要成形模具为上模冲1、上模冲2、中心芯棒、6个圆弧瓦片模具、阴模及下模冲等,其中下模冲与瓦片之间的间隙是0.03 mm,上、下模冲与阴模之间的间隙是0.03 mm。上、下模冲模具成形粗糙度为Ra0.4 μm,阴模芯棒模具粗糙度为Ra0.8 μm。本文设计的模具所具有的优点是将上模冲与瓦片分开设计,各自成独立的个体,如图3~图5所示。

图3 上模冲1

图4 上模冲2

图5 瓦片

3 结束语

本文对粉末冶金同步器锥环生产技术工艺进行了分析,重点对锥环生产工艺流程的关键工序——压制成形过程及压制力和侧压力(模壁与粉末压坯)等情况进行了细致分析研究,并对成形过程的技术手段以及成形机理进行分析,从而为压制成形的成功打下坚实的基础。