多类型火电-储热耦合系统性能分析与比较

张显荣 ,徐玉杰 ,杨立军 ,李乐璇 ,陈海生 ,周学志

(1华北电力大学能源动力与机械工程学院,北京 102206;2中国科学院工程热物理研究所,北京 100190;3中国科学院大学,北京 100049;4毕节高新技术产业开发区国家能源大规模物理储能技术研发中心,贵州 毕节 551712)

在“碳中和、碳达峰”目标下,未来电力系统将发展为以新能源为主的新型电力系统,可再生能源发电将成为电力主体。我国《2021年能源工作指导意见》明确提出非化石能源发电装机力争达到11亿千瓦,届时风电、光伏发电量占全社会用电量的比重将达到11%左右[1]。然而,可再生能源发电具有随机性、波动性、间歇性及反调峰特性,其大规模并网将会严重影响电网安全稳定性和供电质量[2]。

提升电力系统灵活性是新型电力系统需解决的核心问题[3]。近年来,尽管可再生能源装机发展迅速,但火力发电量占全社会用电量比例超过70%,火电仍然是我国的主力电源和调峰电源,然而,传统火电由于自身限制,其调峰性能差,且存在负荷响应迟滞性。我国电力系统中灵活调节资源明显不足,新能源大规模发展迫使火电深度调峰常态化,带来机组煤耗增加和磨损等问题[4],火电机组灵活性改造是解决火电与可再生能源发展之间矛盾冲突的有效举措。

火电机组耦合储热技术是实现机组灵活改造的主要途径,例如,2016年国家能源局推进的22个火电机组灵活性改造试点项目中,储热技术占比达到65%。国内外对火电机组储热改造的研究主要涉及单罐斜温层特性[5-6]、系统经济可行性[7-8]和储热容量配置[9]。针对系统耦合方案,文献[10]给出了热电机组常见的储热改造路线,即在机组和热网之间加装储水罐来实现“热电解耦”,该技术已经相对成熟;文献[11]则提出利用高低温双罐熔盐提取再热蒸汽热能进行存储,出口达到供热蒸汽参数要求直接用于热用户供热;文献[12]提出的利用混凝土储热模块可实现机组零功率输出;文献[13]创新性提出利用储热将部分低压级抽汽加热成高品位蒸汽来增加系统功率的放热方案。对于纯凝机组,文献[14]提出利用压力储罐直接提取热力系统除氧水来实现“热电解耦”;文献[15]则提出利用相变储热装置提取600 MW超临界燃煤机组热力系统中蒸汽热能,对比三种储热策略和两种放热策略下耦合系统调峰容量和最大蒸汽抽取速率;文献[16]创新性提出利用高、低温两级熔盐储罐存储两种温度等级能量,指出该方案较单级储热相比,系统具有更高灵活调节能力;文献[17]则对火电额定工况集成高温熔盐储热的耦合系统储、释热过程机组调峰容量和负荷响应特性进行模拟研究。现有研究对储存火电机组不同温度的热能未进行全面分析,同时均是基于火电额定工况研究,表现出火电-储热耦合系统在扩大调峰范围和提升机组灵活调节性能时均会牺牲一定的热经济性[18]。

本文则基于火电机组深度调峰特性,创新性提出了火电-储热耦合系统深度调峰运行新策略,即当输出电负荷需求高于中间负荷时,利用火电自身调节能力降负荷运行,当输出电负荷需求低于中间负荷时,则利用火电-储热耦合系统来降负荷运行,而锅炉侧保持中间负荷运行,该运行模式既能提升机组调峰能力,也可提高机组全过程循环效率,大幅减小机组能耗;基于此策略,选用不同储热介质储存火电机组不同温度的热能,对比分析了7种火电-储热耦合系统性能及其影响特性。本研究为火电机组灵活调峰提供了理论和工程指导。

1 火电-储热耦合系统方案

火电机组深度调峰时会大幅降低其经济性[19],而常规火电集成储热系统(火电-储热耦合)既能力[20]。火电-储热耦合系统工作过程是:在用电低谷时,不改变火电锅炉系统运行工况,通过提取热力系统中蒸汽/热水热能,并将其储存在储热介质中,以此来降低系统发电功率,在用电高峰时,释放储存的热量来增加系统电功率输出。火电-储热耦合系统利用低储高发原理,可实现电能的时空转移,大幅提升常规火电机组灵活调节能力。

根据热量提取位置,火电-储热耦合系统主要有2种技术方案[15]:①从机组回热系统提取并储存热水热量;②从机组蒸汽侧提取并储存蒸汽热量。释能时产生蒸汽直接进入汽轮机做功,或者通过旁路加热部分给水/凝水来减少回热抽汽,进而增加凝气流做功来增加机组电功率输出。

本文选用熔盐、混凝土和热水3种常见储热介质[21],根据各自储热特性,确定7种火电-储热耦合系统方案,见表1。

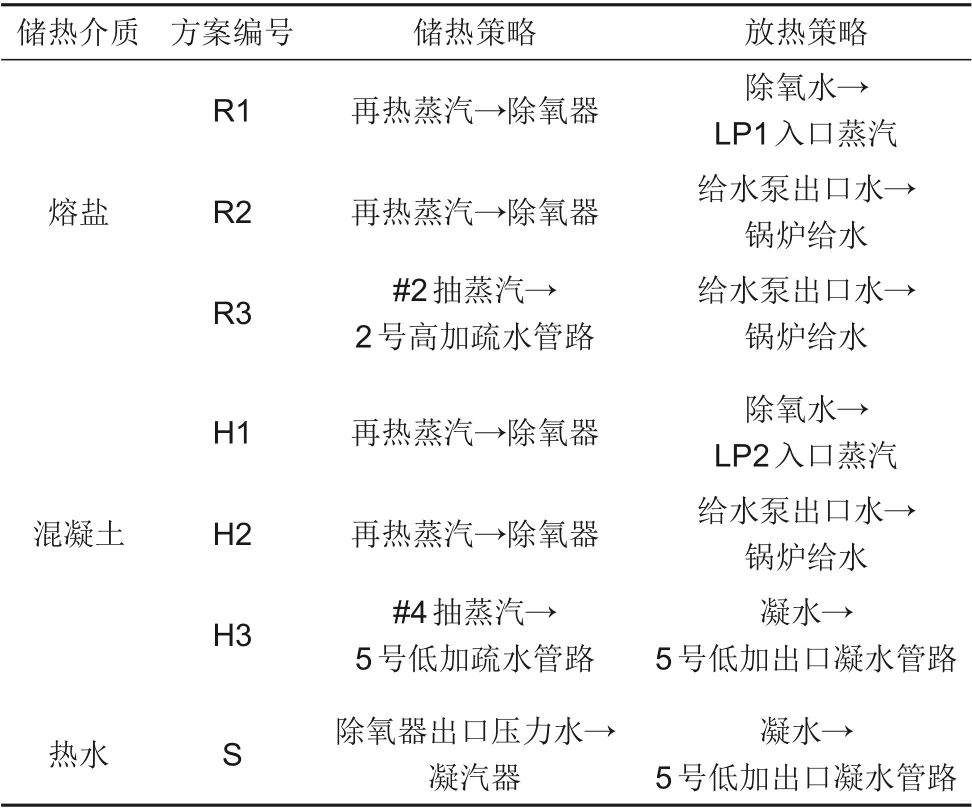

表1 火电-储热耦合系统方案Table 1 Thermal power plant-heat storage coupling system schemes

1.1 熔盐储热耦合方案

选取三元Hitec熔盐(7% NaNO3-53% KNO3-40% NaNO2)作为高温储热介质,采用常见的双罐储热系统,并构思了3种熔盐火电-储热耦合方案,其流程如图1所示(橙色代表储热高温热源,紫色代表释热低温热源,红色、绿色分别代表高、低温熔盐,下同),3种方案储热过程均是从蒸汽侧提取蒸汽热量,具体方案介绍如下。

图1 火电-熔盐储热耦合方案Fig.1 Thermal power plant-molten salt heat storage coupling system schematic diagram

R1方案:储能时,将部分再热蒸汽的热量储存在熔盐中,释热后的回水从除氧器返回主系统;释能时,利用高温熔盐加热部分除氧水,将其加热到低压缸进口(LP1)蒸汽温度,直接进入低压缸做功来增加电力输出。

R2方案:该方案与R1方案的主要区别在于释能过程,即释能时通过旁路将部分给水泵出口水加热到锅炉给水温度。

R3方案:该方案与R2方案的主要区别在于储热过程,即储能时提取高压缸排汽作为储热热源,此时再热蒸汽流量降低,需要降低锅炉侧再热蒸汽负荷来匹配再热参数要求,释热后的回水从二号高加疏水回路返回主系统。

1.2 混凝土储热耦合方案

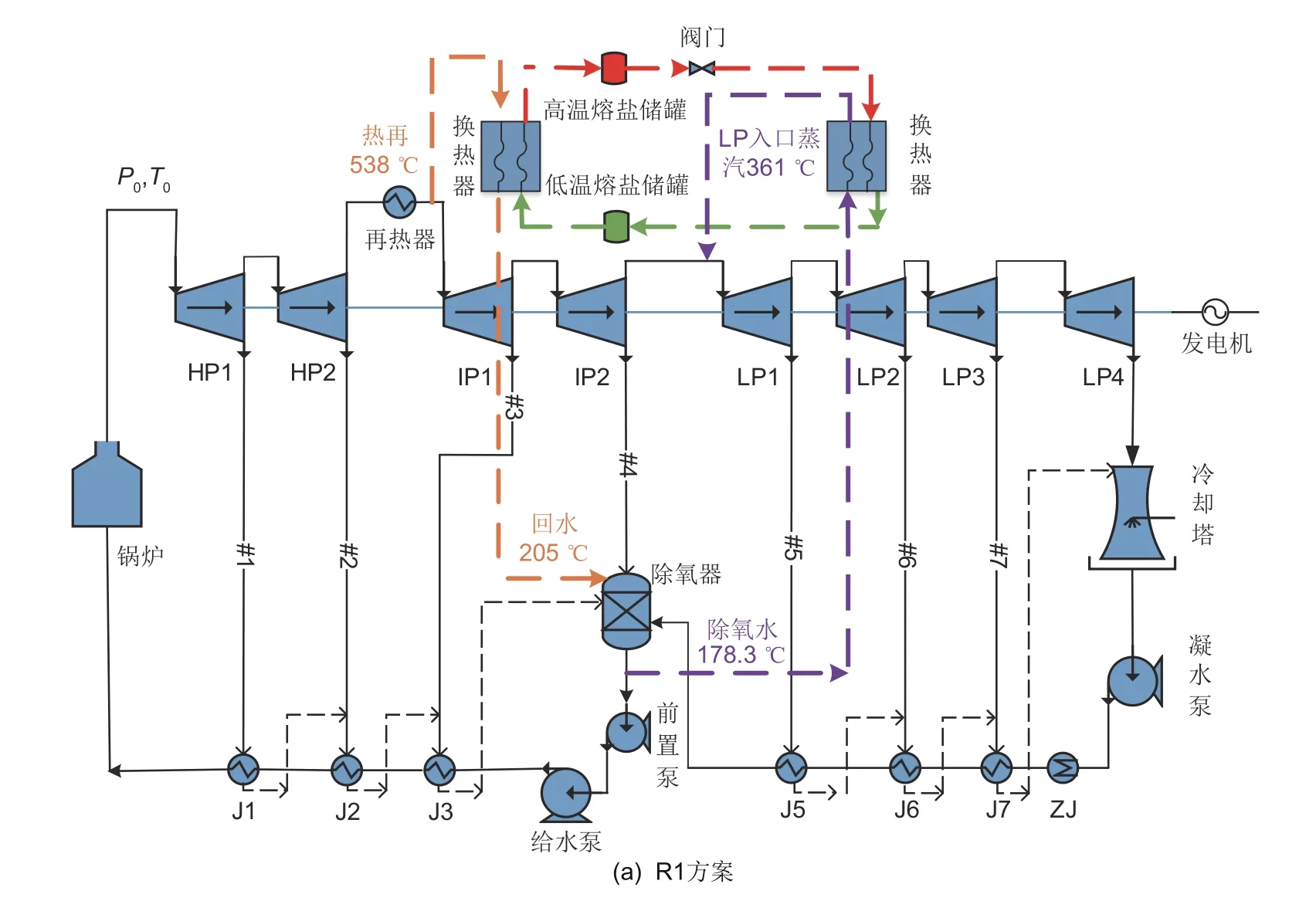

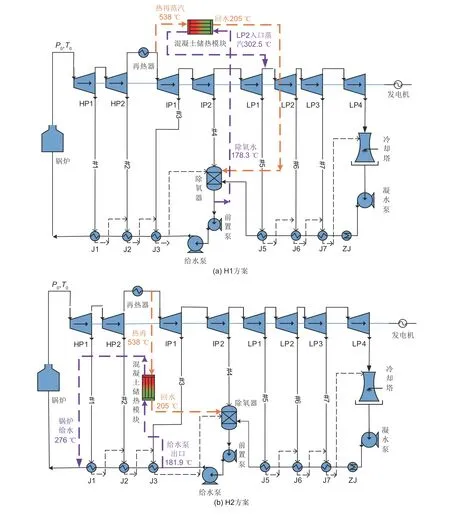

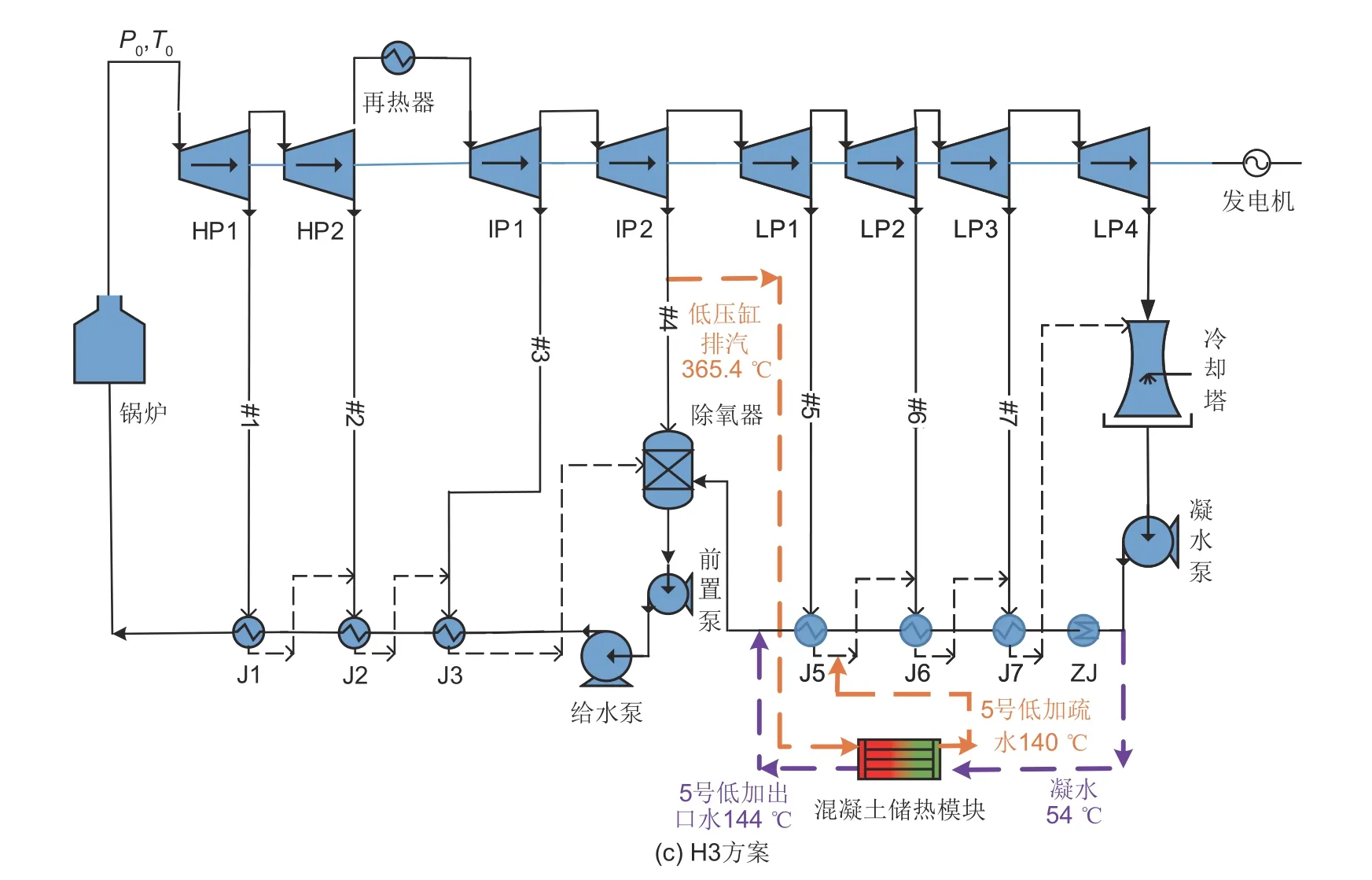

与熔盐相比,混凝土固体储热具有换热端差大、适用范围温度宽等特点(高、中、低温领域均适用),常见储热装置为埋金属管束式混凝土储热器,储、释热时分别利用高、低温流体流经管束将热量传递给混凝土或者被混凝土加热。结合温度匹配设计了3种混凝土火电-储热耦合方案,流程如图2所示。三者的储热过程也均是从蒸汽侧提取蒸汽热量,具体方案介绍如下。

图2 火电-混凝土储热耦合方案Fig.2 Thermal power plant-concrete heat storage coupling system schematic diagram

H1方案:储释能策略与R1方案相似,即储能时,利用混凝土来储存部分再热蒸汽热量,释热后的回水从除氧器返回主系统;释能时,部分除氧水流经管束吸收高温混凝土热量,将其加热到低压缸第二级组(LP2)进口蒸汽温度,直接进入低压缸做功来增加电力输出。

H2方案:该方案与H1方案的主要区别在于释能过程,释能时是利用高温混凝土储热加热部分高加旁路给水,达到锅炉给水参数。

H3方案:与前两种方案不同,该方案利用的是混凝土的中温储热,储能时,提取中压缸排汽作为储热热源,释热后的回水则从主凝水系统5号低加疏水侧返回主系统;释能时则是通过低加凝水旁路将部分凝水加热到5号低加出口主凝水温度,汇入主流一起进入除氧器。

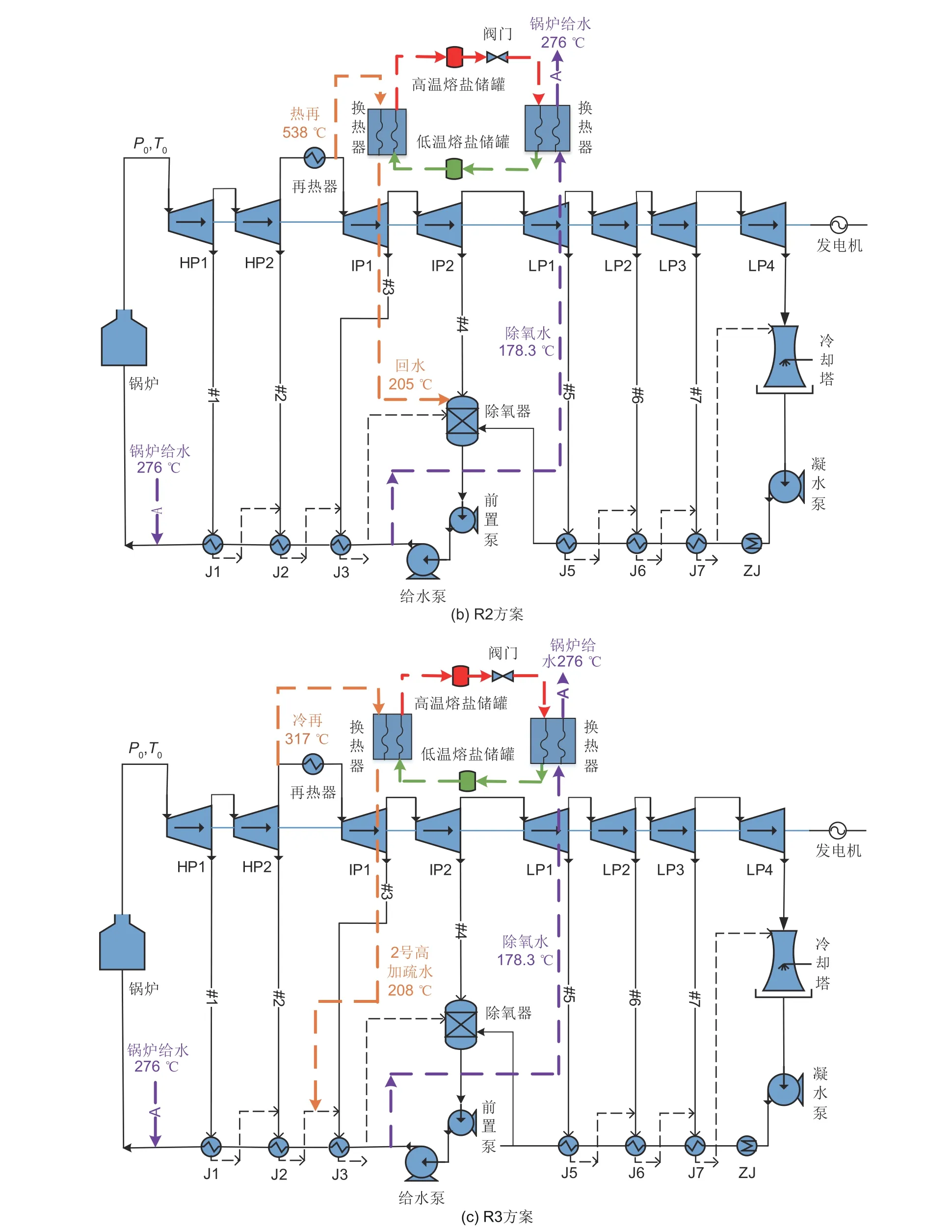

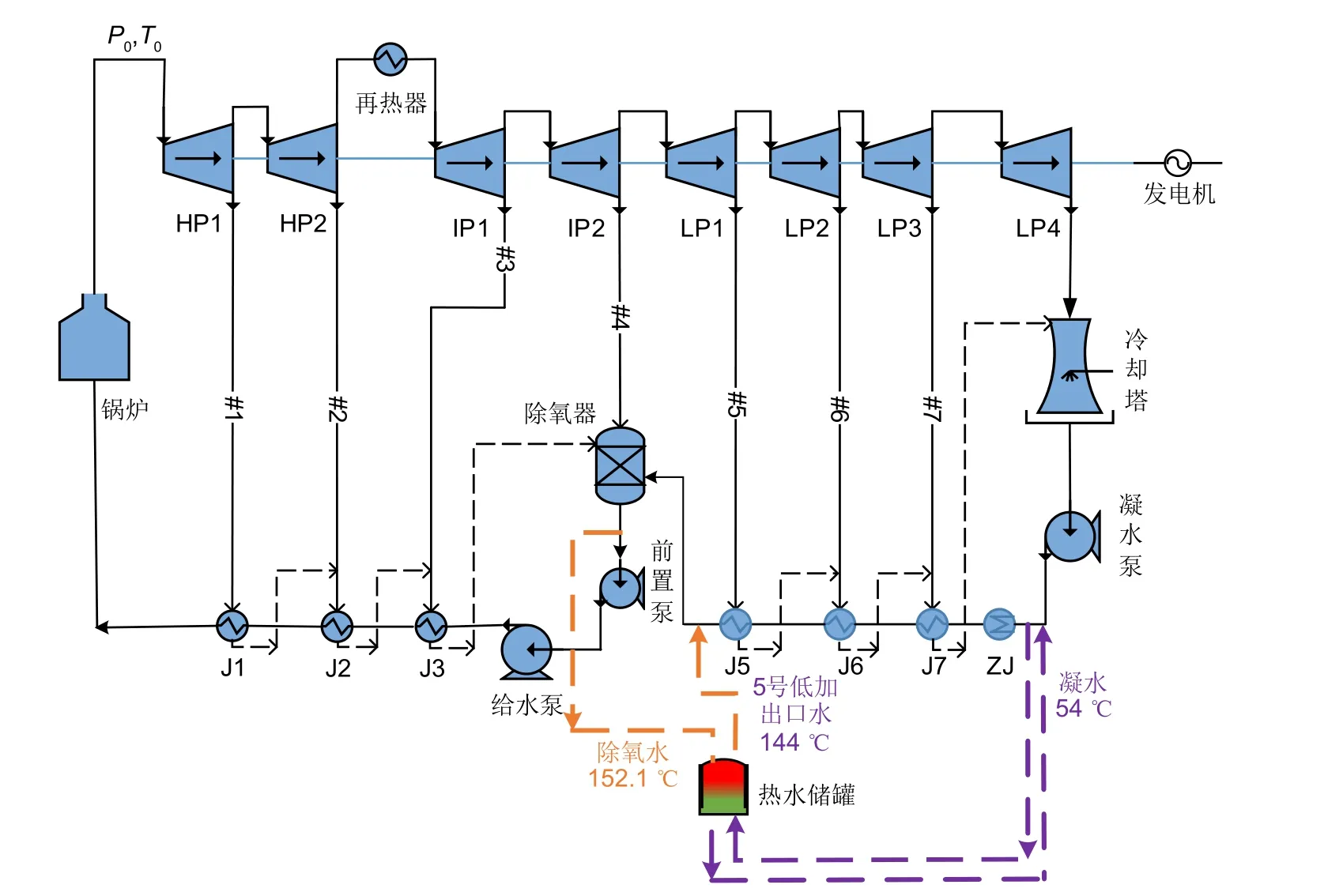

1.3 亚临界水储热耦合方案

区别于上述几种火电-储热耦合方案,亚临界水储热是一种直接储热方式,利用单罐斜温层原理进行热量储存,设计的耦合系统流程如图3所示。具体方案介绍如下。

图3 火电-亚临界水储热耦合方案(S方案)Fig.3 Thermal power plant-subcritical water heat storage coupling system schematic diagram(S scheme)

S方案:采用压力罐热水储热技术,储能时,提取部分除氧水从罐顶进入压力储罐,等量冷水则从罐底流出直接从凝汽器返回主系统,释能时,部分凝水经旁路从底部进入压力罐吸热,等量热水则从罐顶流出,汇入5号低加出口管路返回主凝水系统。

2 火电-储热耦合系统建模

2.1 系统建模与验证

本文采用Aspen Plus软件模拟火电-储热耦合系统热力发电过程,借助软件提供的单元操作模块搭建系统流程,模拟获得系统的热力参数及性能。流程输入组分仅Water工质,物性方法选择IF97,针对锅炉侧涉及的复杂燃烧和换热这里作相应的简化处理。

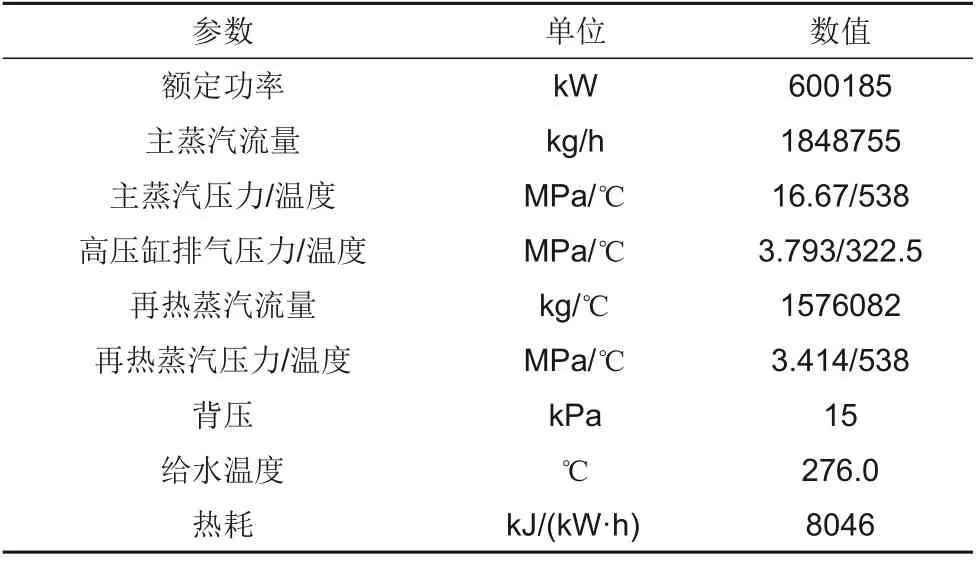

本文的研究对象是国产600 MW机组,型号为N600-16.67/0.43/537/537,型式为亚临界、单轴、三缸、四排汽、中间再热直接空冷凝汽式汽轮机,额定背压和夏季工况背压分别为15 kPa和30 kPa,机组回热级数采用三高、三低、一除氧。机组主要技术参数见表2。

表2 600 MW火电机组额定工况数据Table 2 Rated operating condition data of 600 MW thermal power unit

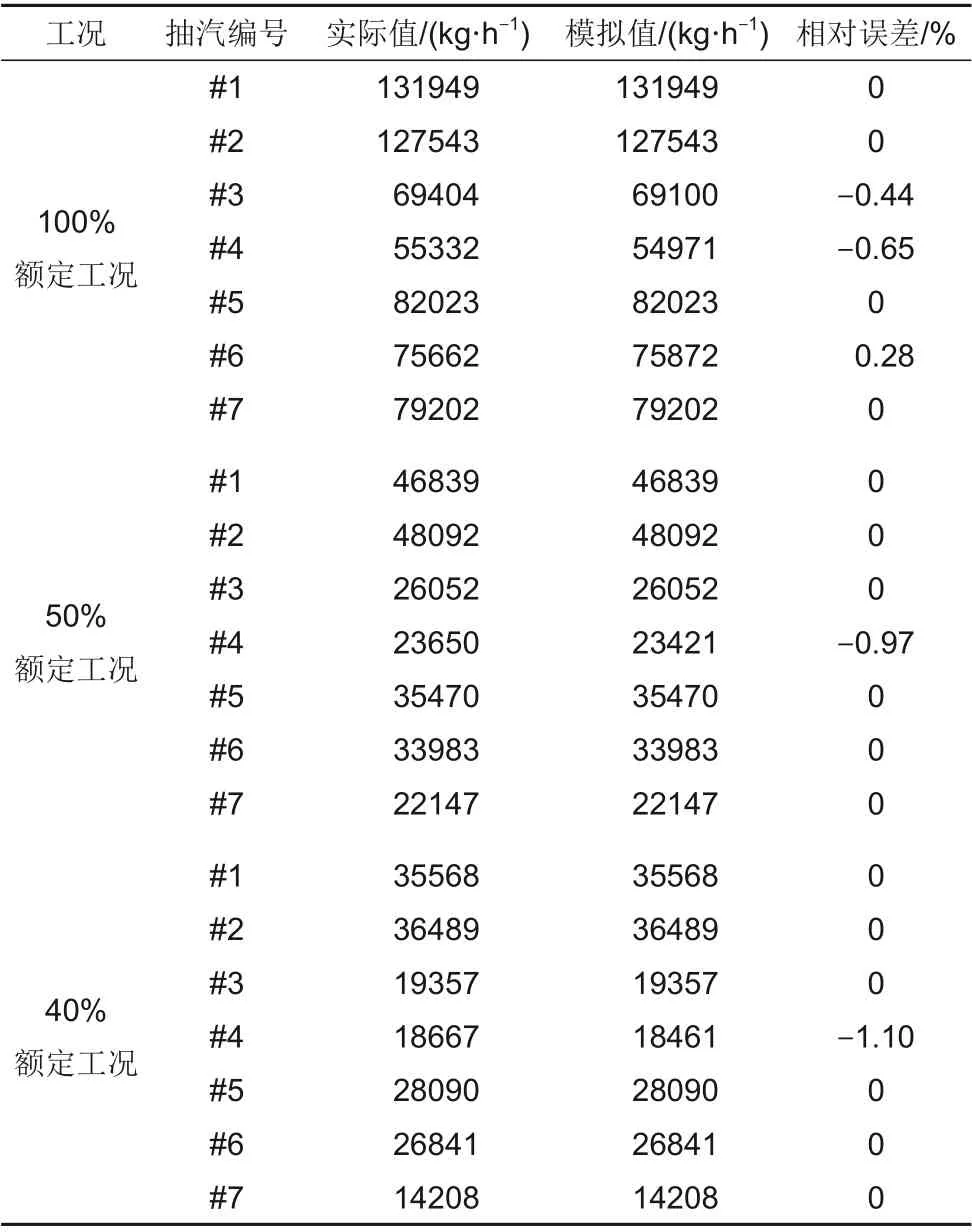

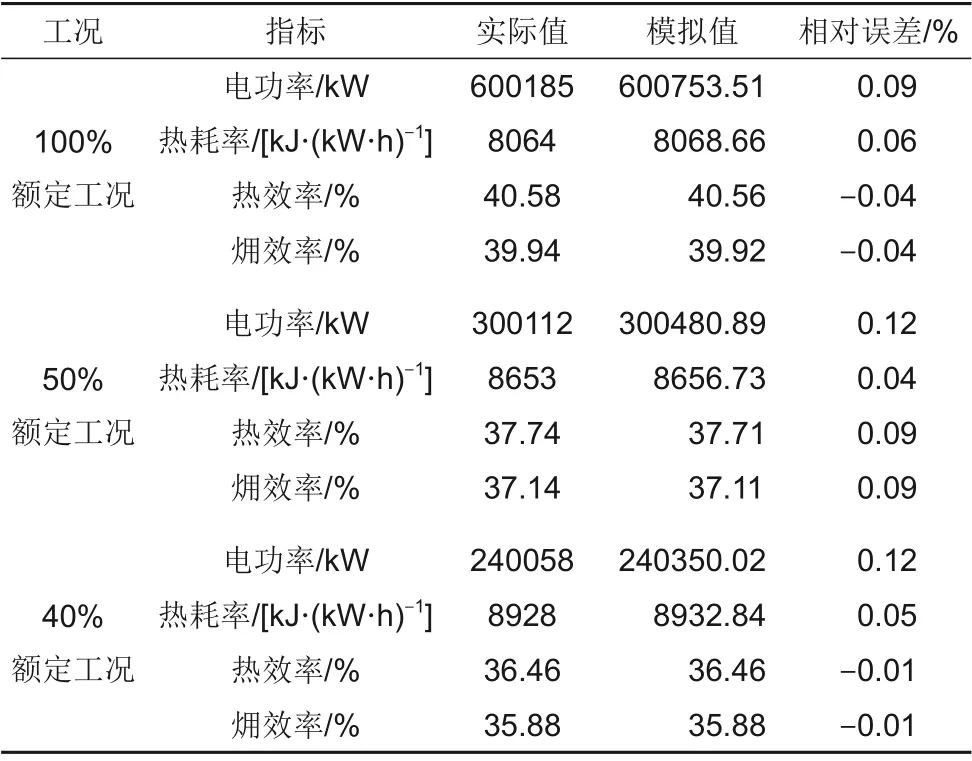

为验证Aspen软件模拟火电热力系统的准确性,对三种典型工况(100%额定工况、50%额定工况和40%额定工况)进行了模拟,将各工况下模拟得到的汽轮机各级抽汽量、热耗率、热效率、㶲效率等热力指标与设计值进行对比,见表3、表4。结果表明,模拟值与电厂设计值具有高度的一致性,不同工况下模拟的各级抽汽量最大相对误差仅1.10%,绝大部分误差近乎为0,不同工况下系统输出电功率、热耗率、热效率和㶲效率等热力指标相对误差均低于0.12%,因此,在允许的误差范围内,该模型具有较高的精确性。

表3 典型工况下系统各级抽汽量设计值与模拟值对比Table 3 Comparison of design value and simulated value of extraction steam volume of system under typical working conditions

表4 典型工况下系统热力指标与模拟值对比Table 4 Comparison of system thermal index and simulation value under typical working conditions

2.2 耦合系统性能评价指标

本文主要采用热效率、㶲效率、系统调峰容量和调峰深度等指标来评价耦合系统性能。

2.2.1 系统热效率

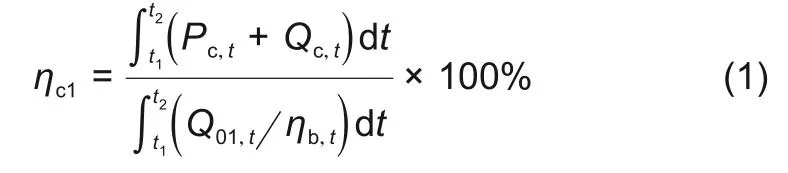

耦合系统热效率包括储热过程系统热效率,放热过程系统热效率和全过程系统热效率。

储热过程耦合系统热效率

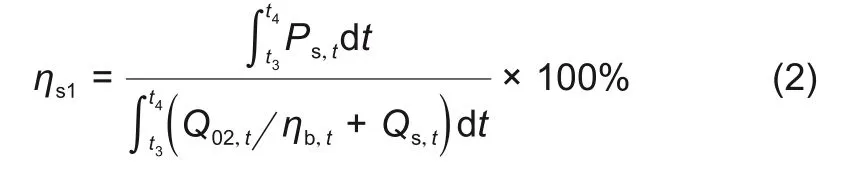

释热过程耦合系统热效率

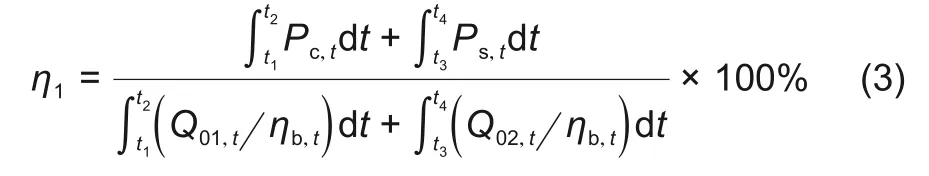

全过程耦合系统热效率

式中,ηc1、ηs1、η1分别为储热过程、释热过程和全过程耦合系统热效率,%;Pc,t、Ps,t分别为t时刻储热过程、释热过程耦合系统输出电功率,kW;t1、t2分别为储能过程起止时刻;t3、t4分别为释能过程起止时刻,s;Qc,t、Qs,t分别为t时刻储热负荷和释热负荷,kW;Q01,t、Q02,t分别为t时刻储热过程、释热过程火电厂锅炉输出热负荷,kW;ηb,t为t时刻锅炉效率,%。

2.2.2 系统㶲效率

耦合系统㶲效率包括储热过程系统㶲效率、释热过程系统㶲效率和全过程系统㶲效率。

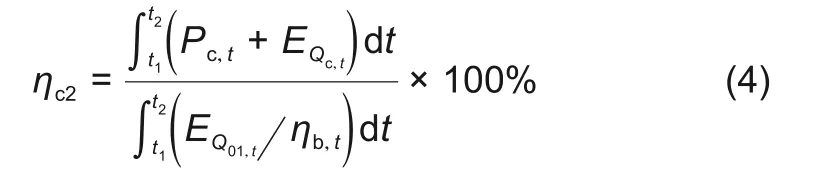

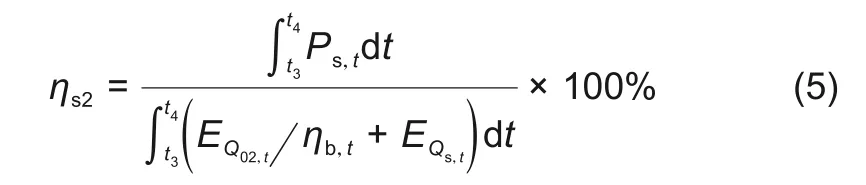

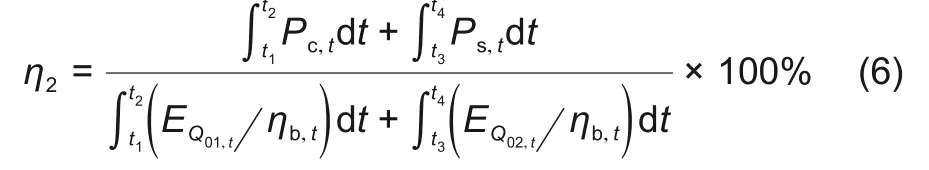

储热过程耦合系统㶲效率

释热过程耦合系统㶲效率

全过程耦合系统㶲效率

式中,ηc2、ηs2、η2分别为储热过程、释热过程和全过程耦合系统㶲效率,%;EQc,t、EQs,t分别为t时刻储热负荷、释热负荷热能㶲;EQ01,t、EQ02,t分别为t时刻储热过程、释热过程火电厂锅炉输出热负荷㶲,kW。

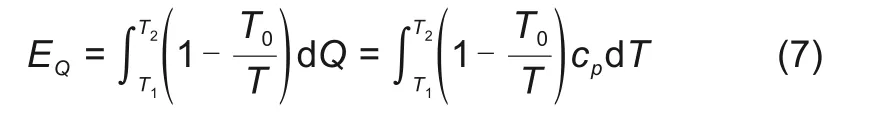

热能㶲的计算式为

式中,T为储热介质热力学温度,K;T1、T2分别为低温、高温储热介质的热力学温度,K;T0为环境热力学温度,此处取293.15 K[21]。

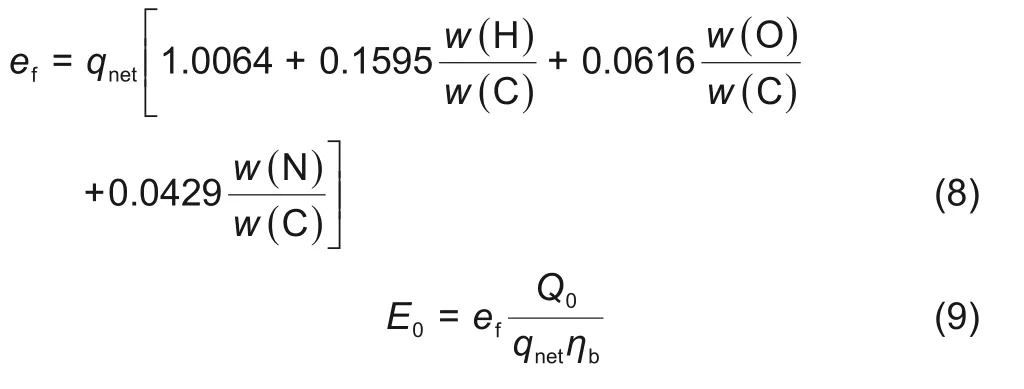

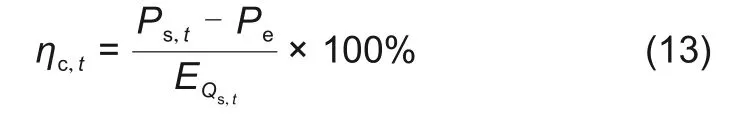

燃煤比㶲计算式如下[22]

式中,ef为单位燃料比㶲,kJ/kg;qnet为燃料的低位发热量,kJ/kg;w(C)为燃料中碳的质量分数,%;w(H)为燃料中氢的质量分数,%;w(O)为燃料中氧的质量分数,%;w(N)为燃料中氮的质量分数,%。

本文采用准格尔矿煤,其参数见表5。

表5 设计煤质参数Table 5 Design coal quality parameters

2.2.3 调峰容量和调峰深度

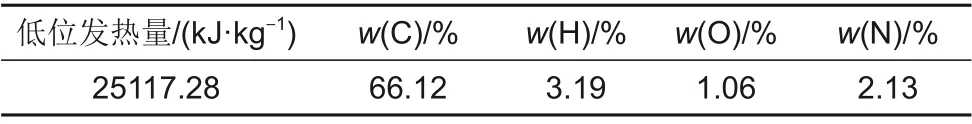

火电-储热耦合系统新增调峰容量和调峰深度是评价系统灵活性能的关键指标,不同工况计算式如下

式中,∆Pc,t、∆Ps,t、∆Pt分别为t时刻储热过程、释热过程及全过程耦合系统新增调峰容量,kW;Pc,t、Ps,t分别为t时刻储热过程、释热过程耦合系统输出电功率,P0、Pe分别为中间负荷工况和额定工况下火电机组输出电功率,kW;ψc,t、ψs,t、ψt分别为t时刻储热过程、释热过程和全过程耦合系统新增调峰深度,%。

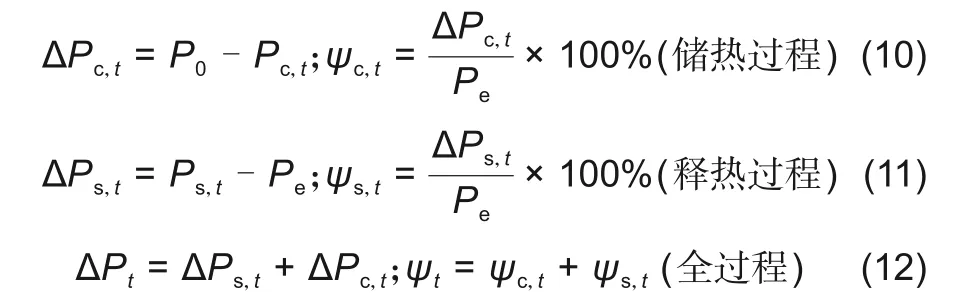

2.2.4 热电转化效率

为了衡量释热过程储存热能转换成耦合系统电能完善程度,采用热电转换㶲效率指标来评价其效果[17]。计算式如下

3 火电-储热耦合系统热力性能

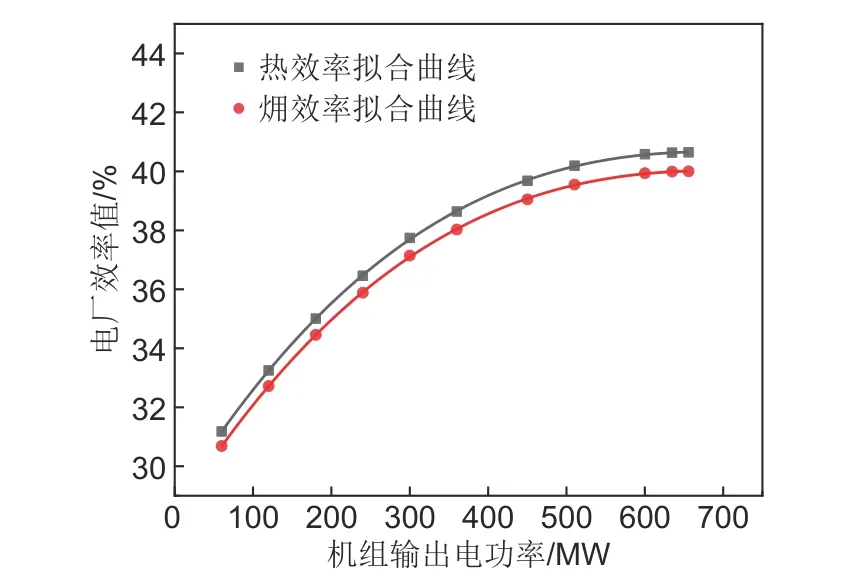

根据电厂辅助服务补偿细则,常规燃煤机组基本调峰为50%额定功率,该负荷以下则认为机组处于深度调峰阶段,此时,机组热力性能随系统出力开始呈急剧下降趋势,图4为案例机组全工况效率拟合曲线,该曲线也能直观反映出上述规律。因此,本文选取火电50%额定工况作为中间负荷,即在机组负荷为50%额定功率及以下采取火电-储热耦合方案调峰,高于50%额定功率则利用火电自身变工况调峰,该运行策略可实现机组全工况性能最优。

图4 火电机组全工况效率拟合曲线Fig.4 Fitting curve of efficiency of thermal power unit under all working conditions

本文深入分析了火电2种工况下的火电-储热耦合系统性能:①储能工况:锅炉负荷不变,即锅炉保持50% THA(turbine heat acceptance,汽机热耗验收工况,一般指设计背压下额定功率工况)时的负荷,通过储能来实现更大幅度的降负荷。②释能工况:锅炉保持100%THA时的负荷,通过释能实现更大幅度的升负荷。

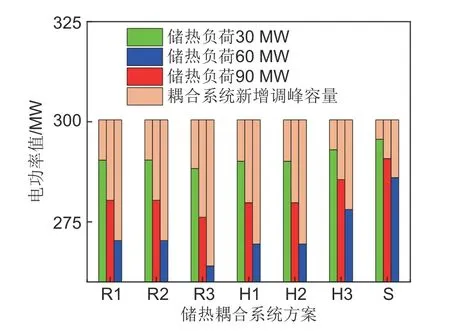

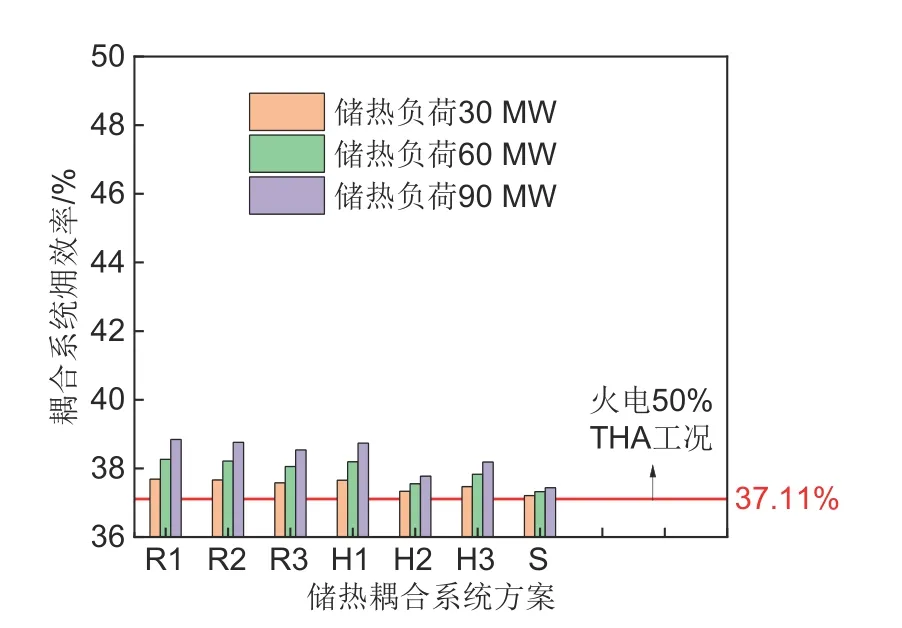

3.1 储能工况

图5、图6展示了不同储热方案、不同储热功率下耦合系统输出的电功率、调峰容量和调峰深度,其中耦合系统新增调峰容量为耦合系统输出电功率与火电50%额定功率的差值。由图可知:随着储热负荷的增加,各耦合系统输出功率下降,这是由于储热过程是从电厂汽水系统中提取热量进行储存,故减少了进入汽轮机的蒸汽量,造成系统输出电功率的降低;对比不同储热方案,发现在相同储热负荷下,R3方案和S方案下火储耦合系统输出电功率分别为最小值和最大值,因此,R3方案的系统调峰容量和调峰深度最大,而S方案最小,且各耦合系统输出电功率、调峰容量和调峰深度均随储热负荷近似成比例变化,例如,当储热负荷为90 MW时,R3和S方案输出电功率分别为263.98、286.05 MW,对应的最大/最小调峰容量和调峰深度分别为36.50 MW/14.43 MW和6.08%/2.40%。

图5 储热过程耦合系统调峰容量Fig.5 Peak shaving capacity of coupling system in heat storage process

图6 储热过程耦合系统调峰深度Fig.6 Peak shaving depth of coupling system in heat storage process

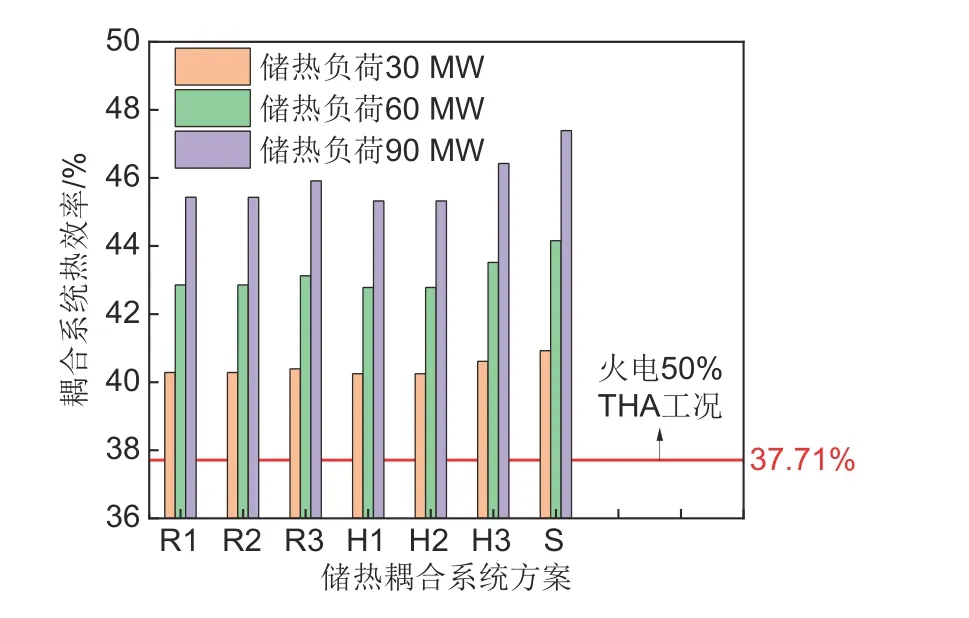

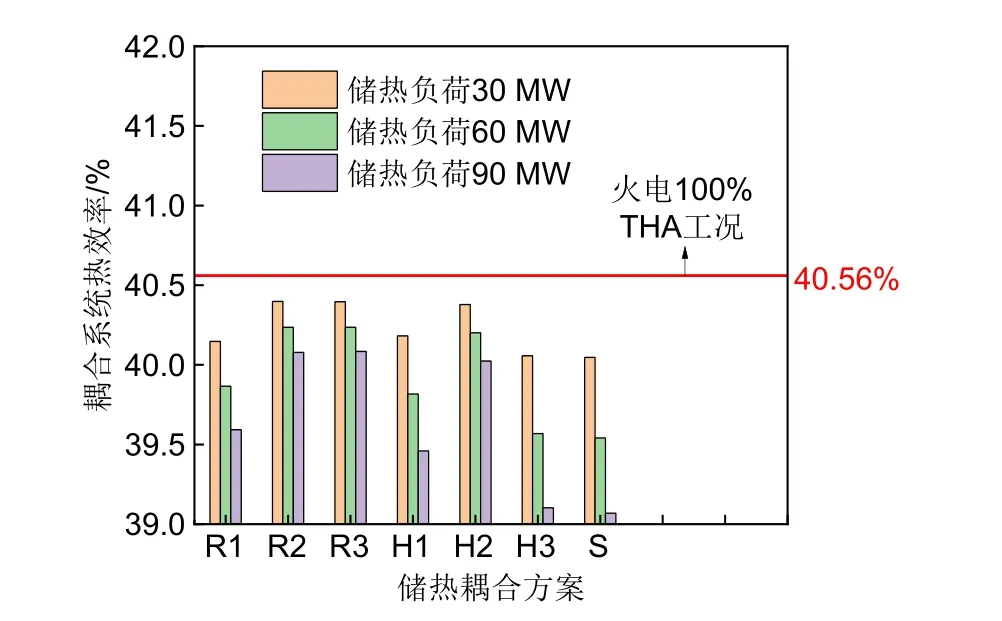

热效率从热能的数量来反映系统热功转换的效果,图7为储热过程耦合系统热效率曲线,由图可知:各耦合系统热效率和㶲效率均高于火电50%THA基础工况效率值,且随着储热负荷呈正比例增大;在相同储热负荷下,S方案系统热效率最大,明显高于其他方案下的热效率,这是因为相比于蒸汽,提取回路除氧水低品位热对系统电功率影响较小;H1和H2方案系统热效率相同且处于最低水平,比R1、R2方案略低,当储热负荷为90 MW时,耦合系统热效率最大、最小值分别为47.39%和45.32%,较火电50%THA工况效率值分别增大9.68%和7.61%。由于热效率未区别热能与电能品质,故耦合系统热效率增加幅值较大。

图7 储热过程耦合系统热效率Fig.7 Thermal efficiency of coupling system in heat storage process

㶲效率从热能的品质来反映系统热功转换的效果,图8为储热过程耦合系统㶲效率曲线,由图可知:系统㶲效率最高和最低分别为R1方案和S方案,主要原因则在于S方案储热温度等级低且过程回水直接引入凝汽器,会增加机组冷源损失。当储热负荷为90 MW时,R1方案和S方案系统㶲效率值分别为38.84%和37.44%,较火电50% THA基础工况仅增加1.73%和0.33%,该数值明显低于热效率的增加幅值,说明储热过程的温差换热存在较大的㶲损失。

图8 储热过程耦合系统㶲效率Fig.8 Exergy efficiency of coupling system in heat storage process

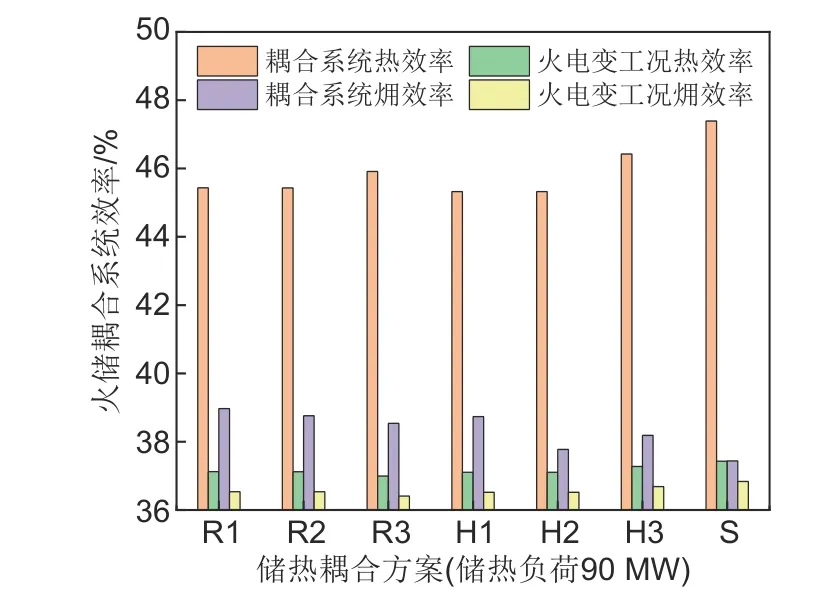

图9给出了储热负荷为90 MW的火储耦合系统与火电变工况热力性能对比柱形图,此时,变工况火电机组与耦合系统具有相同调峰深度,由图可知:各火储耦合系统的热效率和㶲效率均高于火电自身变工况性能,其主要原因在于减少热功转换过程和机组凝汽量,减少了机组冷源损失,就热效率而言,S方案下耦合系统热效率与火电变工况热效率差值最大,增幅为9.96%,而从㶲效率角度分析,㶲效率最大增幅为R1方案,其耦合系统㶲效率比火电变工况高2.31%,明显低于热效率增幅。

图9 耦合系统与火电变工况热力性能对比Fig.9 Comparison of thermal performance between coupling system and thermal power plant in variable conditions

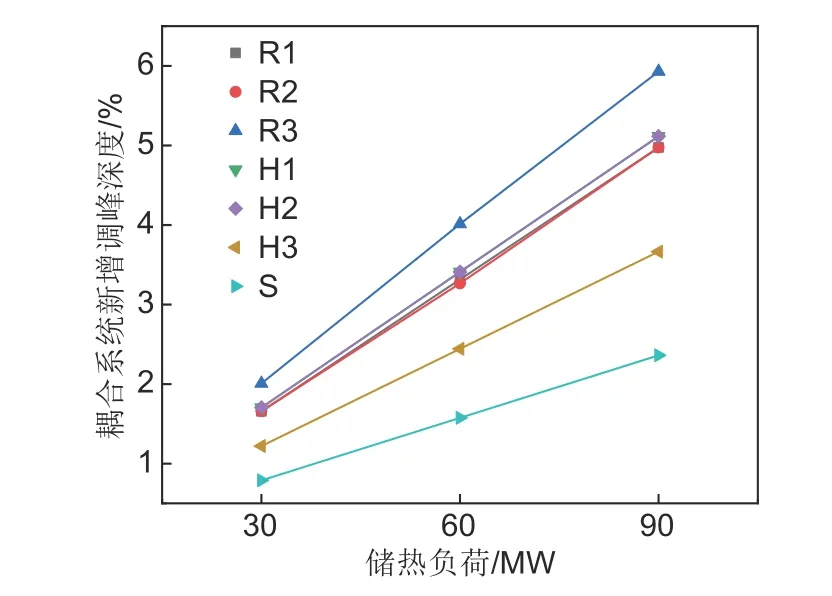

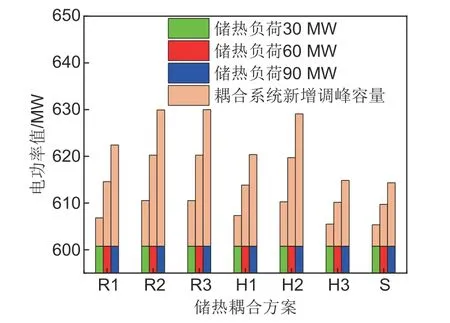

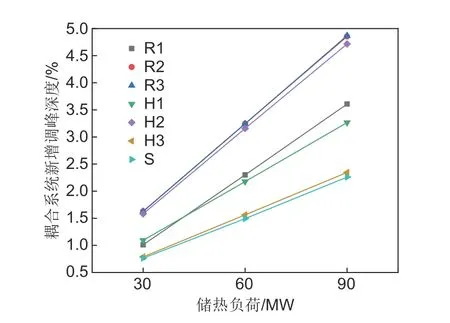

3.2 释能工况

在火储耦合系统中,储热过程储存的热量将在电力负荷高峰时段释热来快速增加机组顶负荷能力。图10、图11为不同储热负荷、不同储热方案下耦合系统调峰容量和调峰深度的变化。释热时各耦合系统输出电功率均高于火电额定工况功率,且系统输出电功率、调峰容量和调峰深度三者均随储热负荷呈正比例增大,相同储热负荷下,R2和R3方案的耦合系统输出电功率相同且处于最高水平,对应系统调峰容量和调峰深度也最大,各数值均略高于H2方案,而S方案中三参数则各处于最低水平。当储热负荷为90 MW,火储耦合系统输出电功率最大和最小值分别为630.00 MW和614.33 MW,对应系统调峰容量最大和最小值分别为29.25 MW和13.58 MW,最大、最小调峰深度为4.87%和2.26%,均低于储热过程各数值。结果表明:单从调峰效果来看,放热过程利用储热加热高加给水的放热策略优于产生多余蒸汽和加热低加凝水的放热策略。

图10 释热过程耦合系统调峰容量Fig.10 Peak shaving capacity of coupling system in heat release process

图11 释热过程耦合系统调峰深度Fig.11 Peak shaving depth of coupling system in heat release process

图12为释热过程的火储耦合系统的热效率曲线,由图可知:火储耦合系统释热过程的热效率均略低于火电额定工况热效率,且随储热负荷的增加呈反比下降,其原因在于释热过程存在大温差换热损失;相同储热负荷下,R2、R3方案的系统热效率相等且处于最高水平40.40%,而S方案耦合系统热效率最低为39.07%,与火电额定运行热效率相比,最大降幅仅1.49%;加热凝水的释热方案中㶲效率下降趋势明显快于其他两种释热方案,这是因为该方案中储热温度等级较低,放热时替代低加回热抽汽所增加的系统电功率较小。

图12 释热过程耦合系统热效率Fig.12 Thermal efficiency of coupling system in heat release process

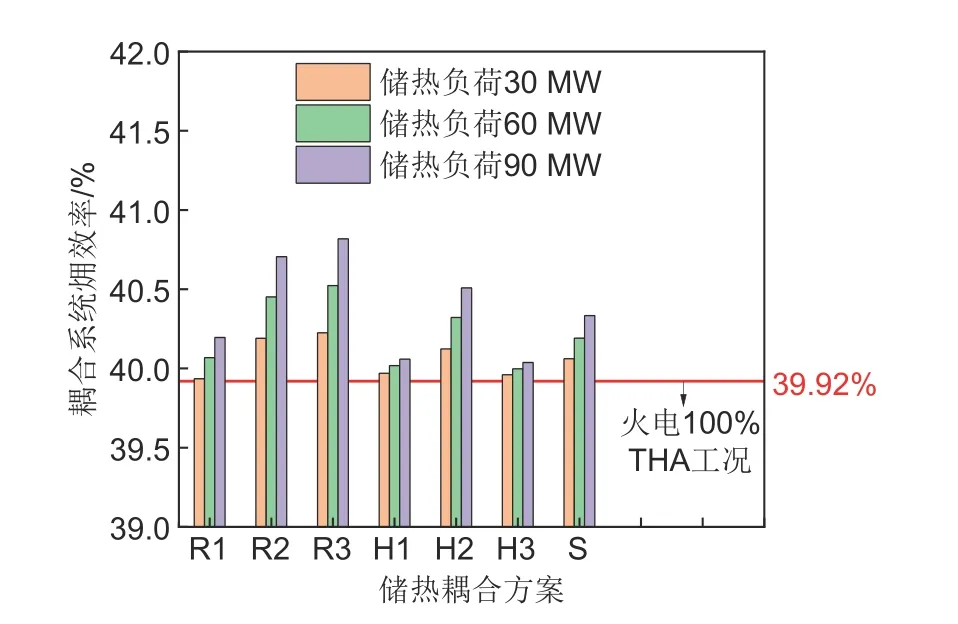

图13为释热过程的火储耦合系统的㶲效率曲线,由图可知:火储耦合系统㶲效率均略高于火电额定工况㶲效率,且随储热负荷成正比例增大,其中R3方案耦合系统㶲效率最大为40.82%,H3方案耦合系统㶲效率最小为40.04%,比火电额定工况㶲效率值仅分别高出0.90%和0.12%。

图13 释热过程耦合系统㶲效率Fig.13 Exergy efficiency of coupling system in heat release process

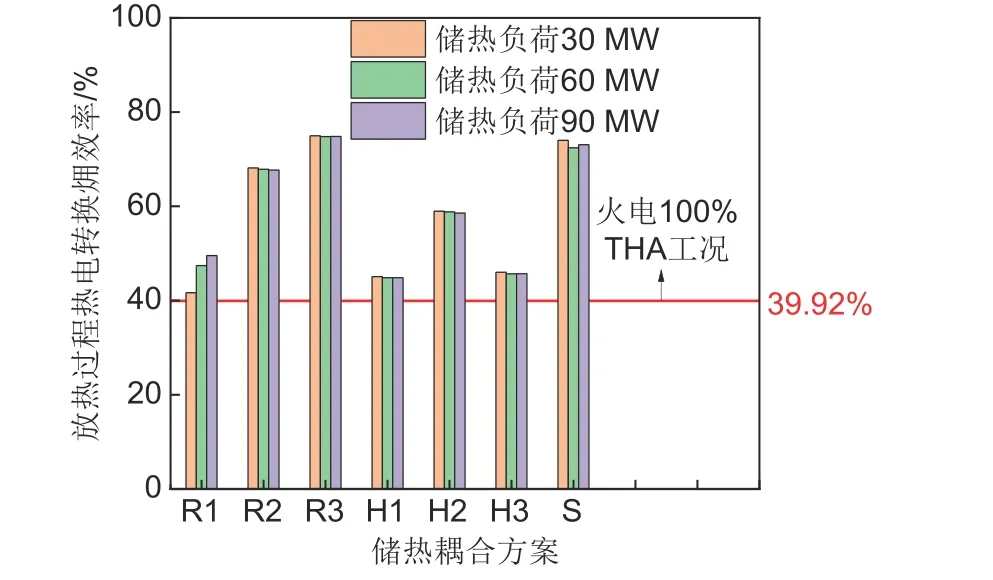

图14为释热过程耦合系统热电转换㶲效率,该指标反映了放热过程中储存热量转换成电能的效果,由图可知:放热过程耦合系统㶲效率和热电转换㶲效率均超过火电额定工况㶲效率,且发现释热过程耦合系统热电转换㶲效率与系统㶲效率之间的大小关系表现出一致性,即热电转换效率越大者,则相应耦合系统㶲效率也越大(除S方案),由此可知,释热过程热电转换效率是决定了耦合系统热力性能的关键参数,耦合系统最大热电转换效率为74.96%。S方案表现出特殊性,其原因在于低温储热过程㶲损失远远高于大温差换热损失。此外,R1方案热电转换效率随储热负荷成正比增加,而其余方案中均保持不变。

图14 释热过程耦合系统热电转换㶲效率Fig.14 Thermoelectric conversion exergy efficiency of coupling system in heat release process

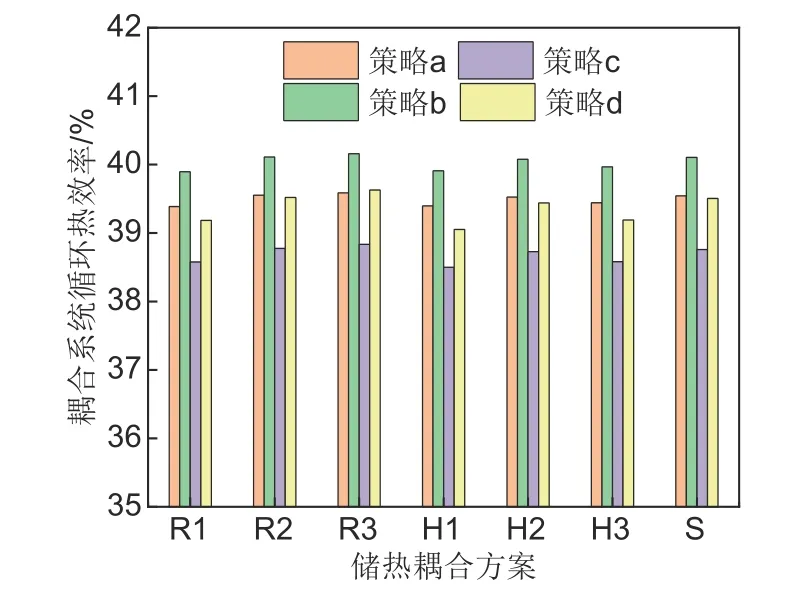

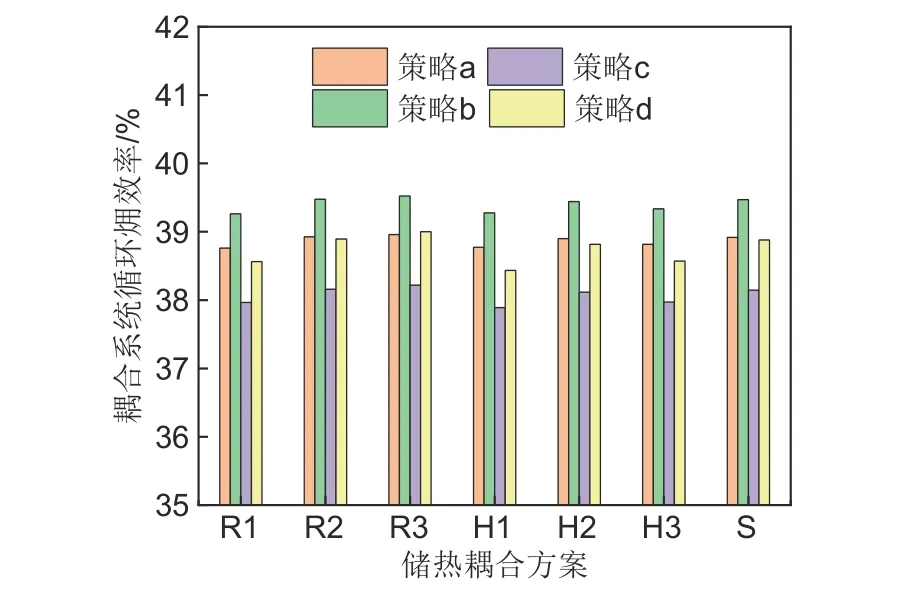

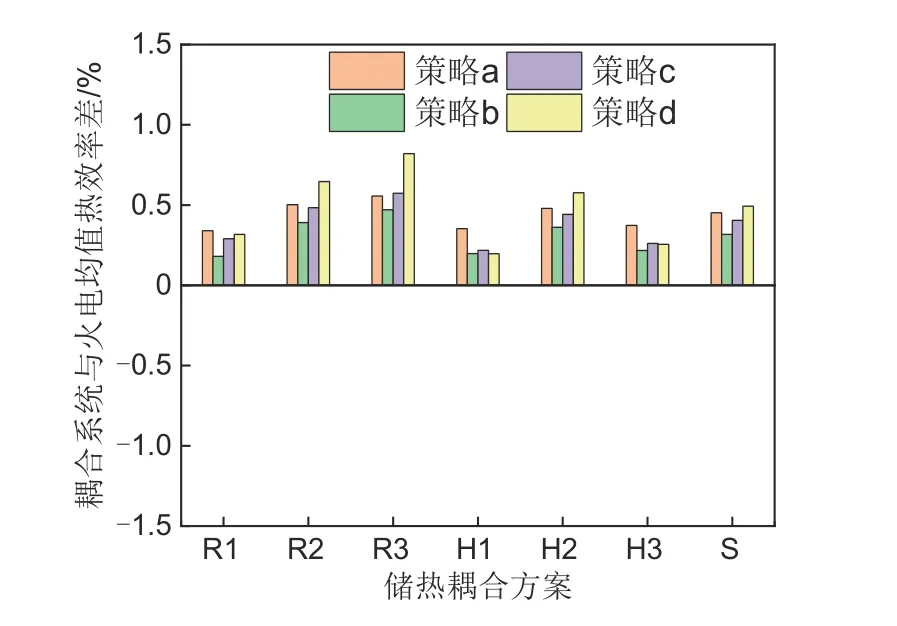

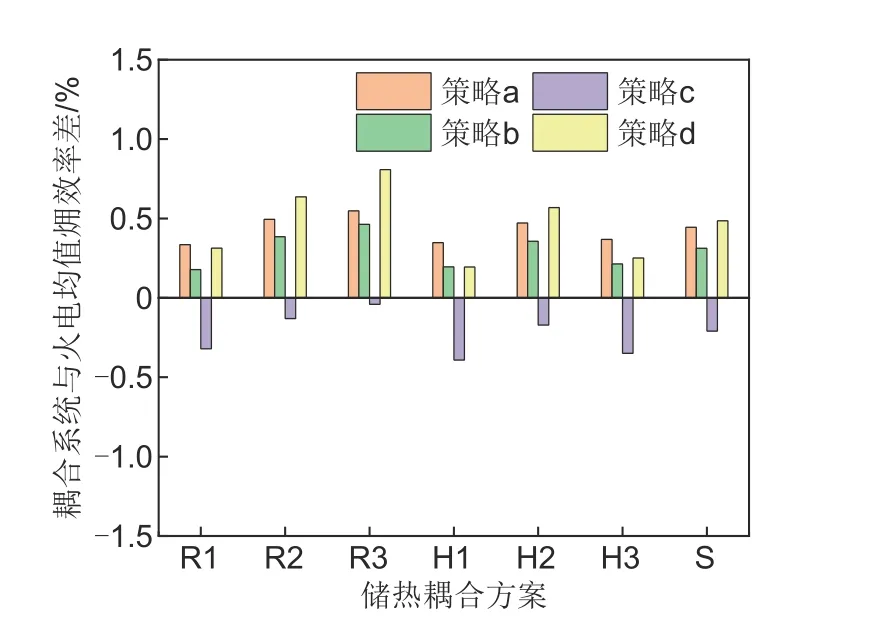

3.3 耦合系统循环过程热力性能对比

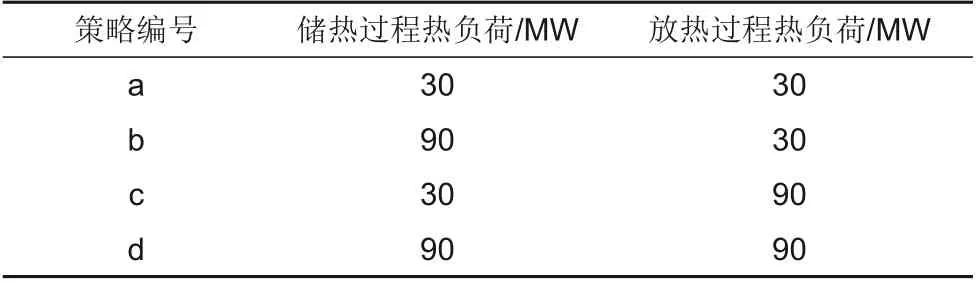

完整的循环周期才能对比分析火储耦合系统整体性能,包括储热和释热双过程。本文分析比较了4种储释能策略下的耦合系统性能,储、释热过程分别采用最大(90 MW)和最小热负荷(30 MW),见表6。图15和图16给出4种储释能策略下耦合系统循环热效率和㶲效率,由图可知:策略b下各耦合系统循环过程热效率和㶲效率最高,其次是策略a,最低是策略c;当锅炉侧负荷不变时,火电-储热耦合系统的储热过程热负荷越大,放热过程热负荷越小,则耦合系统循环过程性能更优;等比例增大储、释热负荷也会降低系统热力性能,这是因为热负荷越大,过程提取和加热的高温热源和低温冷源质量流量越大,故对机组输出电功率影响更大,换热过程损失也会增大;相同储释热策略下,R2方案的火储耦合系统整体热力性能最优,而H1方案的系统性能最差,系统最佳循环热效率和㶲效率值分别为40.11%和39.48%,略低于锅炉负荷改变的R3方案,因此,可以预测耦合系统循环热力性能会随中间负荷的降低而增大。

表6 循环过程储释热策略Table 6 Circulation process heat storage and release strategy

图15 耦合系统循环过程热效率Fig.15 Coupling system cycle process thermal efficiency

图16 耦合系统循环过程㶲效率Fig.16 Coupling system cycle process exergy efficiency

图17、图18进一步对比分析了各耦合系统热效率、㶲效率与单一火电变工况相对效率均值(该值以相同调峰能力的火电变工况效率值按储释热时间占比计算)的大小关系,各耦合系统热效率在4种储释热策略下均高于火电变工况性能,而耦合系统㶲效率均一致表现出策略a、b、d下高于火电变工况性能,因此,合理的储释热策略要求储热负荷应不小于放热负荷;在锅炉负荷不变时,策略d下R2方案耦合系统的热、㶲效率较火电变工况提升幅度最大,最大增幅分别为0.65%和0.64%,同样低于锅炉负荷改变的R3方案耦合系统热、㶲效率增幅0.82%和0.81%;各耦合方案的最佳储释能策略也有所差异,R2、R3、H2和S方案的最佳策略为d,而其余方案的最佳策略均为a。

图17 循环过程耦合系统热效率与火电变工况性能对比Fig.17 Comparison of thermal efficiency of coupling system and performance of thermal power plant under variable conditions in cyclic process

图18 循环过程耦合系统㶲效率与火电变工况热力性能对比Fig.18 Comparison of exergy efficiency of coupling system and performance of thermal power plant under variable conditions in cyclic process

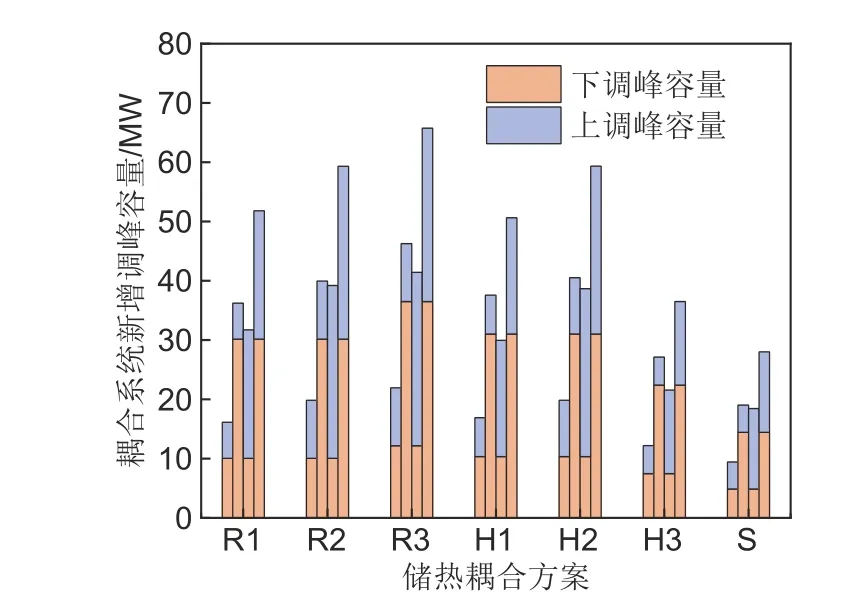

图19进一步对比了上述4种策略下各耦合系统循环过程新增上下调峰容量。发现相同储释热策略下,R3方案耦合系统调峰容量最大,S方案的新增调峰容量是其中最小者,原因在于R3方案中锅炉侧也会降负荷运行来满足储热调峰时热力系统能量平衡。同一储热方案下储释能策略d的系统新增调峰容量最大,主要是因为耦合系统调峰容量均随储释热负荷呈正比例增加,当储、释热过程负荷均为90 MW时,耦合系统新增最大调峰容量和深度为65.74 MW、10.94%。

图19 循环过程耦合系统新增调峰容量Fig.19 New peak shaving capacity of coupling system in cyclic process

4 结 论

可再生能源大规模发展迫使火电深度调峰常态化,本文基于火电机组变工况运行特性规律,提出了火电-储热耦合系统深度调峰运行新策略,即火电机组在深度调峰的中间负荷及以下采用火电-储热耦合调峰,该负荷以上则依靠火电自身变工况运行,该策略在提高机组调峰能力的同时也提高了机组变工况效率。通过典型案例,对比分析了3种储热介质的耦合系统热力性能和调峰能力,主要结论如下。

(1)火电-储热耦合系统提高机组调峰性能。火电集成储热可部分解耦锅炉运行和汽机电功率输出,可同时增加机组调峰深度和顶负荷能力,扩大了机组运行区间。

(2)火电-储热耦合系统提高了系统全过程循环效率。在储释热策略a、b、d下各耦合系统循环过程热、㶲效率值均高于火电变工况相对效率均值。

(3)对比各储热耦合方案所得出的结论。从调峰角度分析,R3方案下耦合系统调峰能力提升效果最优,对应最佳储、释能负荷均为90 MW,机组新增上、下调峰容量分别为29.25 MW和36.50 MW,新增上、下调峰深度分别为4.87%和6.08%;而从热力性能角度分析,指出在锅炉侧负荷不变时,R2方案耦合系统热力性能最优,较火电变工况的热、㶲效率增幅最大,增幅分别为0.65%和0.64%。

符号说明

E——负荷㶲值,kW

E01,t,E02,t,EQc,t——分别为t时刻耦合系统储、释能过程锅炉热负荷和储热负荷的㶲值,kW

P——机组输出电功率,kW

Pc,t,Ps,t,P0,Pe——分别为t时刻耦合系统储、释能过程及火电50%THA和100% THA工况下机组输出电功率,kW

Q——热负荷,kW

Qc,t,Qs,t——分别为t时刻耦合系统储热负荷和释热负荷,kW

Q01,t,Q02,t——分别为t时刻耦合系统储能、释能过程锅炉热负荷,kW

T——热力学温度,K

T0,T1,T2——分别为环境、低温储热介质、高温储热介质热力学温度,K

t——时间,s

t1,t2,t3,t4——储热过程起止时刻和放热过程起止时刻,s

η——效率,%

ηb,ηc1,ηs1——分别为锅炉效率、耦合系统储/释热过程热效率,%

ηc2,ηs2——分别为耦合系统储/释热过程㶲效率,%

η1,η2——分别为耦合系统全过程热、㶲效率,%

ηc,t——t时刻释热过程耦合系统热电转换效率,%

下角标

c——储热过程

s——释热过程