基于析湿系数法活塞压缩机级间变工况析水特性

徐 冉 ,左志涛 ,黎翱 ,王霞 ,陈明 ,陈海生 ,2

(1毕节高新技术产业开发区国家能源大规模物理储能技术研发中心,贵州 毕节 551712;2中国科学院工程热物理研究所,北京 100190)

大规模电力储能技术是解决可再生能源大规模并网的有效途径,而压缩空气储能系统被认为是最具发展前景的大规模电力储能技术之一[1-6]。压缩空气储能系统是一种能够实现大容量和长时间电力存储的储能系统[7],具有储能容量大、储能周期长、储能效率高和投资相对较少等优点[8]。如图1所示,压缩空气储能系统通过压缩空气存储多余的电能,在需要时,将高压空气释放通过膨胀机做功发电[9]。即在用电低峰期,电机驱动压缩机,将空气压缩,实现电能到机械能再到内能转换(储能过程);在用电高峰期,高压空气推动膨胀机叶轮转动,驱动发电机组发电,实现内能到机械能再到电能转换(释能过程)。储能过程产生的压缩热通过热能回收系统回收,在释能过程中用于热量补给,有效提高了系统效率。

图1 压缩空气储能系统原理Fig.1 Schematic of the compressed air system

压缩机是压缩空气储能的关键核心部件之一,其运行特点是变工况与湿压缩,变工况与背压持续变化相关,湿压缩即空气含湿。湿空气的存在会对压缩过程造成热力学、空气力学性能的影响[10]。针对变工况湿压缩的特点,在压缩过程中活塞对湿空气做功,湿空气温度升高,相对湿度减小,从气缸排出的高温高压气体经过级间冷凝器,湿空气温度降低,相对湿度增加,当相对湿度增加到一定程度后便有水析出。

然而,在压缩空气储能系统膨胀(释能)阶段,膨胀机膨胀过程吸热使压缩空气温度降低,如果压缩空气中水蒸气含湿量较大,在膨胀过程中膨胀机叶片会结冰,这不仅影响膨胀机性能,而且极端情况下有可能会造成膨胀机不同程度机械损坏。因此,研究压缩机级间析水过程,掌握其机理,对分析并预处理进入膨胀机内部空气水蒸气,保护膨胀机叶片,提高力学性能有重要意义。

针对多级活塞压缩机析水量问题,秦瑶等[11]提出了级间冷凝分析,并推导出经级间冷却器冷却后析水量计算的表达式;张勤等[12]给出了是否存在级间冷凝水的判别式,计算出1 m3气体中凝析水量;朱聿等[13]在考虑压缩因子和增强因子前提下推导了湿空气的湿度和密度的计算公式;苑增之[14]基于热力性质基本方程,推导了析湿系数的计算表达式;袁智等[15]研究了适用于宽温度和压力范围内湿空气热力性质计算方法;傅秦生等[16]研究了压缩机级间冷却器具有可分凝组分气体混合物性计算方法。以上研究内容并未提及变工况,且基本停留在理论推导层面,对于析水计算表达式影响因数单一,无相应实验验证。

本文推导出综合考虑增强因子和压缩因子的基于析湿系数的变工况多级压缩机级间析水量计算方法,研究压缩机排气压力1.5~9.0 MPa变工况条件下压缩机级间析水机理,对比得出实验结果与计算结果相符。

1 压缩机级间析水原理及计算

湿空气的冷却过程通常有干式放热过程(等温过程)和结霜过程(等压过程)两种[17]。其中干式放热过程即等温过程,保持湿空气静温不变,通过增加水蒸气的质量分数,对应的水蒸气分静压升高,当水蒸气分静压达到饱和静压,进一步增加水蒸气质量分数,湿空气将凝结为水滴析出;结露过程也称等压过程,即保持水蒸气质量分数不变的降温过程,使静温达到水蒸气分静压对应的静温,称为露点静温,继续冷却就会结露,发生凝析,有水分析出,这是水蒸气的分静压降低。本文采用的方法是干式放热和结霜过程综合分析。水蒸气的质量分数不变,一方面通过增加湿空气的压力,另一方面调整湿空气的温度,使水蒸气的分压力升高,从而达到饱和静压,随着压缩过程的继续,压比的升高,水蒸气的分压力不变,质量分数减少,水分析出。

1.1 相对湿度计算

湿空气从压缩机入口进入压缩机一级气缸压缩,通常用相对湿度φ表示

1.2 湿空气中水蒸气分压力

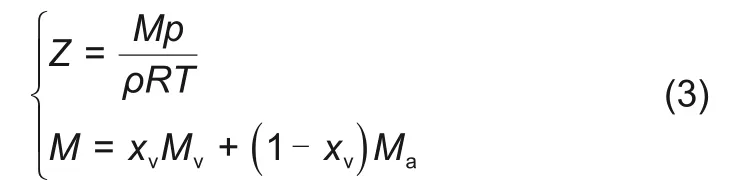

湿空气在进入压缩机气缸压缩后,综合考虑压缩因子和增强因子,对计算级间析水量有重要作用,本文根据文献[13],综合考虑压缩因子和增强因子计算湿空气中水蒸气分压力,以便计算各级析水量。

定义饱和湿空气增强因子为

定义湿空气压缩因子

考虑压缩因子和增强因子后湿空气中分压力为

对于第i级(i=1,…,5),有

1.3 湿空气中水蒸气饱和蒸气压力计算

湿空气中水蒸气饱和蒸气压力由水蒸气图表或者如下经验公式计算(误差不超过±0.15%),本文采用经验公式法计算[17]。

1.4 析湿系数计算

湿空气经过压缩后进入级间冷凝器,此时有可能有冷凝水析出,为方便计算级间冷凝水量,引用析湿系数,析湿系数为

根据文献[14],取冷表面dA,得出级间析湿系数ξi(i=1,…,5)

1.5 级间析水判别

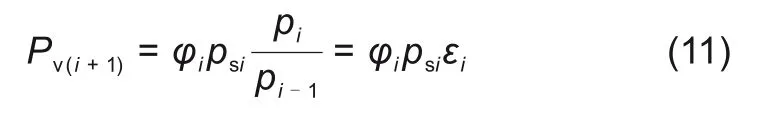

在压缩过程中,活塞对湿空气做工,使得温度升高,相对湿度降低,压缩空气排出后经过冷凝器,温度降低,相对湿度增加,当相对湿度大于或等于1时有水析出。湿空气经过压缩机一级压缩后水蒸气分压力提高

对于本文研究的直列六缸五级M型压缩机而言,湿空气经过压缩机第i级(i=1,…,5)压缩后

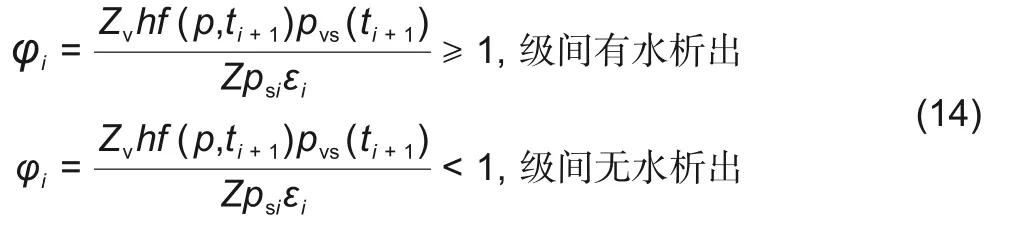

考虑压缩因子和增强因子后,当相对湿度大于等于1时级间有水析出,即

由式(7)、式(11)得

判别级间是否有水析出

通过该判别式可以判别出,对于本文研究的直列六缸五级M型压缩机而言,第一级无级间水析出,二级至五级有级间水析出。

1.6 级间析水量计算

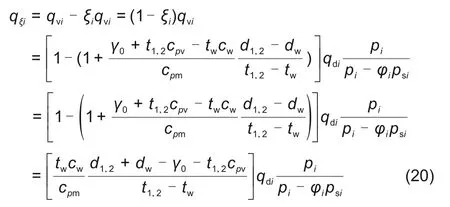

参考文献[11]计算方法,综合考虑压缩因子与增强因子,引用析湿系数,推导级间析水量的表达式。

对于湿空气,有

由式(13)~式(15)得

第i级(i=1,…,5)容积流量

基于析湿系数析水流量计算

代入式(7)、式(13)、式(17)得

通过引入析湿系数,考虑增强因子和压缩因子,得出式(19)级间析水量的计算表达式,计算结果见表1。

表1 各级级间析水量Table 1 Inter-stage discharge

2 试验设备与测试系统

压缩机管网特性试验平台[18]指与压缩机连接的进气管路、排气管路及管路上的附件和设备,包括各级压缩机、冷却器、分离器以及储存气体的集气汇管,如图2所示。压缩机主要采用6M40型空气压缩机(图3),为直六缸列五级对动平衡型,气缸水冷、压力循环润滑、电机拖动,各列气缸水平布置并分布在曲轴两侧,具有动平衡好、操作检修方便等优点。试验设备对气、水、油、压力、温度设有指示仪表和自动监控仪表装置,能在突发状况下发出报警讯号和停机联锁保护,并设置气体超压安全泄放装置。

图2 压缩机网管特性试验平台示意图Fig.2 Schematic diagram of compressor network management characteristic test platform

图3 压缩机网管特性试验平台实物图Fig.3 Test platform for compressor network management characteristics

图4为往复压缩机冷却系统工作示意图。每级均有级间冷却器,其中一级至四级冷却器逐级冷却压缩空气并带走压缩热储存在热水罐中。五级、气缸和填料的冷却由循环冷却水塔完成。气体通过每级进气阀进入气缸经压缩后,由气管路进入级间冷却器冷却,再进入分离器分离压缩气中的水分,然后进入下级气缸。

图4 压缩机系统冷却流程Fig.4 Cooling flow diagram of compressor system

压缩机组设有完善的监测和控制仪表系统,对各级吸、排气压力,吸、排气温度,冷却水压力、温度、流量,压缩机排气量、机组振动、压差、电机电流、电压和分离器液位等均设有就地仪表或远传变送器。PLC数据采集模块实时采集上述性能参数信号。图5为级间换热器,各级末端排出的高温气体经过换热器冷却,为进入下级气缸做准备。图6(a)为分离器的示意图,6(b)为实物图,湿空气经过分离器时,气体从分离器上部通过,液态水留在分离器底部,液位变送器将液位传送到PLC采集模块上,采集液态质量流量数据。

图5 压缩机系统级间换热器Fig.5 Compressor system interstage heat exchanger

图6 分离器Fig.6 Separator

3 实验结果分析

通过建立压缩机管网特性试验平台,研究排气压力在1.5~9.0 MPa之间压缩机级间析水特性。通过试验采集一级至五级压缩机进出口压力、温度、质量流量数据,根据本文推导的表达式计算各级析水量,同时根据各级分离器上液位变送器传输到PLC上的数据,分析液态水的质量流量,并将两种结果进行对比。实验平台处海拔1500 m,大气压0.0857 MPa,进口温度10℃,空气湿度60%。运行压缩机,测量排气压力从1.5 MPa到9.0 MPa时,压缩机各状态参数的变化规律,与理论推导数据对比,结果如图7、图8所示。

图7和图8所示为一级至五级级间析水量计算值和理论值对比。从图中可以看出,对于一级,无论计算值还是实验值析水量都为零。一方面本文提及级间析水判别式判别出一级无水析出,另一方面,实验中湿空气经过一级压缩后还处于未饱和状态,没有液态水析出;湿空气经过第二级压缩机后,级间有液态水析出,二级至五级析水量逐渐递减。二级至五级级间析水量理论值和计算值基本吻合,但存在一定偏差。一方面,湿空气经压缩机压缩后压力和温度都上升,各级高温高压排气经换热器后温度降低,实验中通过调节换热器水泵流量控制经换热器气体温度,因此换热器出口的湿空气的温度不同,导致湿空气中的水蒸气的质量流量不同,分离器中析出的水的质量流量也将存在波动。另一方面,随着排气压力增大,压缩机各级压比也相应有所增大,这也将导致级间析水量存在波动。但级间析水量的计算值与实验值基本吻合,说明本文提出的基于析湿系数法计算级间析水量的表达式与实际情况相符,可用于计算级间析水量。

图7 一级至三级级间析水量的计算值和试验值对比Fig.7 Comparison of calculated and experimental values of water release between first and third stages

图8 四级、五级级间析水量的计算值和试验值对比Fig.8 Comparison of calculated and experimental values of water release between four and five stages

4 误差分析

如图9所示,各级析水量误差在“0”点上下来回波动,且波动基本平稳,无突兀点,由此反映了实验数据和理论推导相符。各级析水量计算值和实验值的误差在0~10%左右波动,此误差基本满足工程设计要求,因此基于析湿系数法的各级析水量计算公式可用于工程上计算各级析水量。

图9 各级析水量理论计算值与实验值误差分析Fig.9 Error analysis between theoretical calculation value and experimental value of water analysis at different stages

5 结 论

针对多级活塞压缩机变工况级间析水研究问题,本文采用析湿系数法,综合考虑压缩因子和增强因子,判别级间是否有水析出,推导出析水量表达式,进行试验验证,并计算出理论值与实验值之间的误差,得出结论如下。

(1)由析水判别式得出,湿空气进入压缩机后,一级分离器未见水析出,冷凝水析出主要集中在二至五级,湿空气经第二级压缩后析水量最大,三至五级析水量呈下降趋势,与实验实际情况相符合,因此该析水判别式可作为判断级间是否有水析出的理论判别式,为压缩机管路设计提供参考。

(2)排气压力(1.5~9.0 MPa)变工况条件下,二级析水量基本不受排气压力影响,三级析水量在排气压力5.5 MPa之前基本不随排气压力变化而变化,排气压力在5.5~7.5 MPa之间时,吸水量随排气压力增加而增加,排气压力在7.5~9.0 MPa时略微呈下降趋势,四、五级析水量基本随排气压力增加而增加。

(3)将各级吸水量理论值与实验值对比研究,各级析水量理论值与实验值误差范围在0~10%左右波动,满足工程误差范围,因此基于析湿系数法推导出的析水量表达式可用于计算各级吸水量。

符号说明

am——对流传质系数

Cpv——水蒸气定压比热容,Cpv=1.86 kJ/(kg·K)

cpm——湿空气的比热容

Cw——水的比热容

d1,2——湿空气进出冷却设备的平均含湿量

h1,2—— 水蒸气平均焓值,h1,2=γ0+Cpvt1,2

M——湿空气摩尔质量

Ma,Mv——分别为干空气和水蒸气摩尔质量

ma,mv——分别为一定体积内干空气和水蒸气质量,kg

p0——第一级进气温度时饱和水蒸气压力

p1——大气压

pd——湿空气中干空气分压力

pi——第i级(i=1,…,5)总压力,Pa

ps——湿空气中水蒸气饱和蒸气压力,Pa

Ps1——第二级进气湿度时饱和水蒸气压力

Pv——湿空气中水蒸气分压力,Pa

pv2——湿空气经压缩机一级压缩后的饱和蒸汽压力

pvs(t)——纯水平面上饱和水蒸气压力,Pa

qx——由温差引起的显热传递量

qξi——析水流量,m3/min

t——温度,℃

tw——冷壁面温度

t1,2——湿空气进出冷却设备的平均温度

x——湿空气绝对湿度

xvs——压力温度分别为(p,t)条件下水蒸气摩尔分数

z——湿空气压缩因子

γ0——水的汽化潜热,γ0=2501.6 kJ/kg

φ1——进入压缩机前空气的相对湿度

ε1——一级排气压力

ξi——第i级(i=1,…,5)析湿系数

ρv——湿空气饱和绝对湿度

ρ——湿空气密度