耦合液化天然气的液化空气储能系统热力学分析

何子睿 ,齐伟 ,宋锦涛 ,崔双双 ,李红

(1鲁能集团有限公司,北京 100020;2华北电力大学能源动力与机械工程学院,北京 102206)

可再生能源已成为能源供应系统中不可或缺的一部分,推动可再生能源的发展是提高能源供给多样性和实现碳中和目标的重要途径[1]。然而,可再生能源具有间歇和波动的特性,这给电网的正常运行带来不利的影响[2]。储能技术作为一种将富余电能或低谷电能转换为其他能量进行存储的技术,为解决这一问题提供了重要的解决方法[3]。目前基于不同的原理和针对不同的应用场景,已经开发了多种储能技术。其中压缩空气储能由于具有储能容量大、寿命长、环境污染小等优势[4],近年来引起众多学者的关注。但是,其储能密度低,且需要大型能量存储设备如洞穴或大型气罐等,给电站的建造选址增加困难[5]。

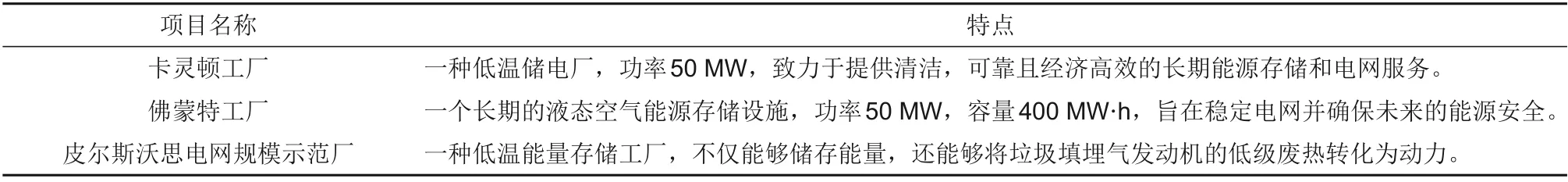

液化空气储能(liquefied air energy storage,LAES)是压缩空气储能技术中的一种新型储能技术,由于具有高能量存储密度[6]、不受地域限制[7]和低投资成本[8]等优点,近年来引起了广泛的关注。其中,英国Highview公司在LAES方面取得了较为显著的成果,开发并运营了一系列项目[9],如表1所示。然而,目前传统的LAES系统仍然存在着导热油利用不完全以及系统效率较低的缺陷。

表1 LAES系统示范项目Table 1 LAES system demonstration project

天然气的运输往往采用长途运输,长途运输要求将天然气冷却到-160℃以下并液化。液化天然气(liquefied natural gas,LNG)在天然气厂运输给用户时,往往通过与环境换热使之恢复到环境温度左右,该过程浪费了大量冷能[10]。本文考虑耦合液化天然气的液化空气储能(liquefied air energy storage system coupled liquefied natural gas,LNG-LAES)系统,将液化天然气的高品质冷量用于给LAES液化单元补充冷量,改善传统LAES导热油利用不完全的系统缺陷,提升系统的㶲效率以及循环效率。

文献[11]研究了LAES系统液化率的影响因素以及作用机理,但缺少关于液化单元对于整个系统影响的分析。文献[12]研究了液化单元入口压力对于整个系统的影响,文献[13]研究得到了LAES系统液化单元最佳出口压力,但是上述两篇文献没有将出、入口压力纳入综合考量液化单元对于整个系统的影响。文献[14]建立了一种LNG-LAES系统,利用LNG冷能来降低压缩机的级前温度,减少压缩级耗功,从而提升系统效率。但该系统浪费了大量冷量㶲,虽然提升系统循环效率,但系统㶲效率较低。文献[15]提出了将LAES系统联合冷库运行,结合欧洲四个国家的能源场景以及制冷基础设施,对LAES系统进行经济性分析,结果表明LAES具有商业化前景,并将在欧洲国家推广实行。文献[16]对LAES系统设计与非设计工况下进行热力学以及经济性分析,对LAES系统的现实性进行评估,但文章并未对模型改进方案。文献[17]提出了一种LNG-Brayton-LAES系统,文献[18]对该系统进行热力学分析,充分利用多余导热油热量,解决了LAES系统导热油利用不完全的问题,提升了系统循环效率,但是系统消耗大量LNG,导致系统㶲效率也较低。

鉴于上述研究对液化子系统研究的不足以及对于LNG利用方面㶲效率较低的情况,本文建立传统LAES系统以及耦合LNG的LAES系统的热力学模型,分析液化单元进出口压力对于系统运行的影响,并研究液化单元与LNG耦合后对于传统LAES系统的导热油利用不完全而导致效率较低特性的改善方法。

1 系统热力学模型

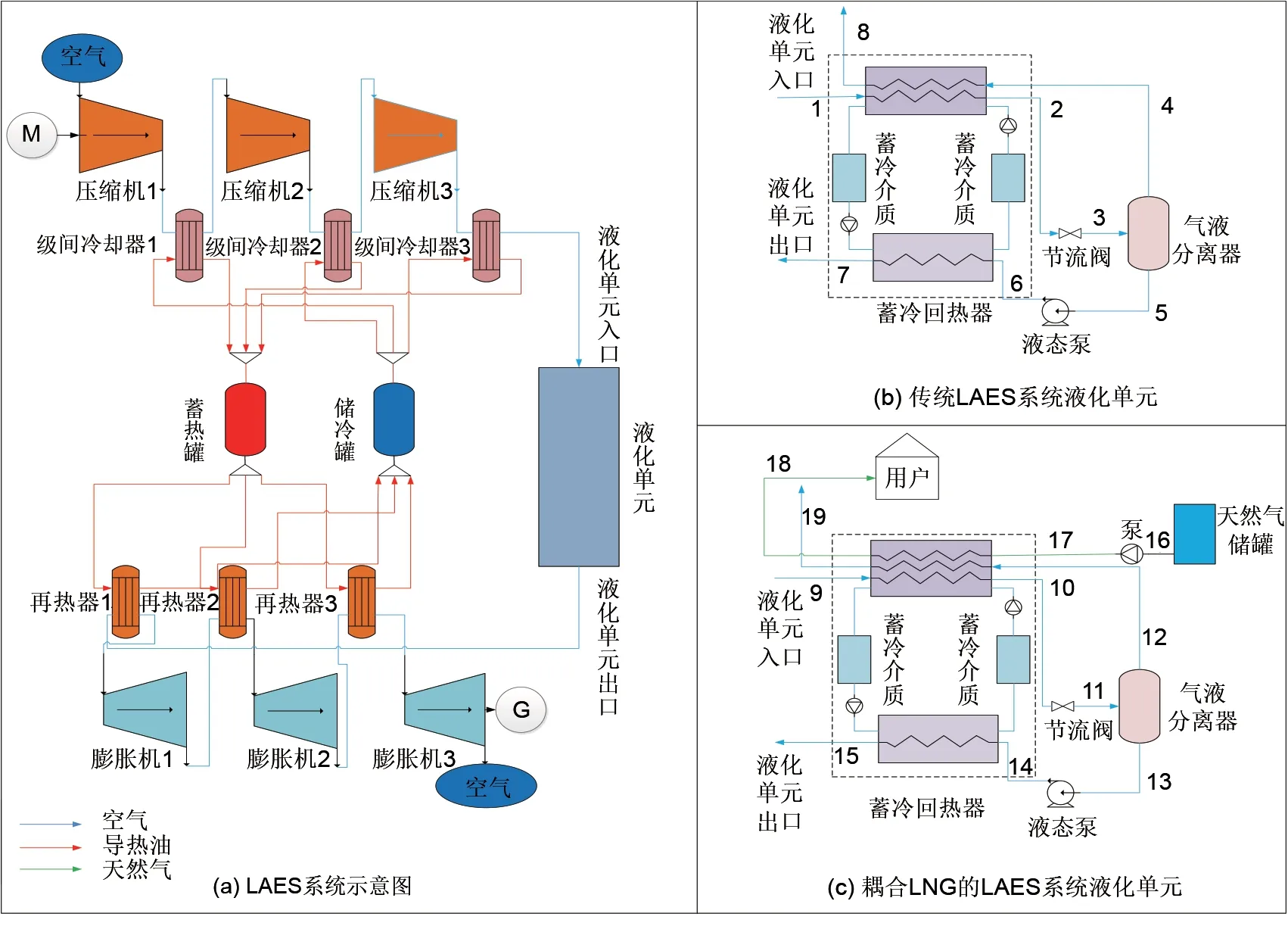

图1为LAES系统以及耦合系统原理图,图1(a)为LAES系统示意图。储能时,压缩单元利用多余电能将空气进行加压压缩,同时利用换热介质将压缩热收集储存于蓄热罐中。随后高压空气于液化单元中冷却、液化最终储存于储液罐中。释能时,液态空气首先经液态泵加压,然后进入蓄冷回热器吸热气化,再与蓄热罐中介质进行换热升温,在膨胀机中膨胀做功。

图1 LAES系统以及LNG-LAES系统示意图Fig.1 Schematic diagram of LAES system and coupling system

图1(b)为传统LAES系统液化单元。储能空气进入蓄冷回热器吸收释能空气储存在蓄冷回热器中的冷量并与未液化的空气进行换热。换热降温的空气经节流阀节流产生液态空气后,进入气液分离器进行气液分离。储能时未液化的低温空气与储能空气进行换热后排入大气,释能时液态空气经低温液态泵加压后,进入蓄冷回热器释放冷量,然后进入膨胀系统做功。

图1(c)为耦合系统液化单元,相比传统LAES系统,待液化空气进入耦合系统液化单元冷却时,除未液化空气提供的冷量以及参与释能过程空气储存的冷量之外,待液化空气还吸收低温LNG的冷量降温,然后进行节流液化。

为了简化对LAES系统的分析,作出一些合理的假设如下[19]:①视气态空气为理想气体,忽略空气组成成分比例变化的影响;②流体的状态参数满足Peng-Robinson方程;③系统的每个组件均处于稳定状态;④忽略换热器和管道中空气与换热介质的压降和热损失;⑤忽略蓄冷介质的热损失。

1.1 压缩机

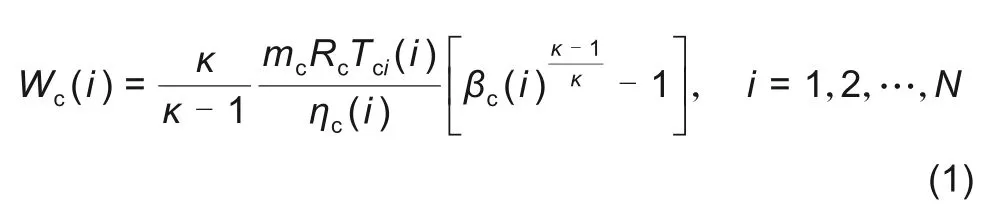

压缩机组采用多级压缩形式,并设有级间冷却器。其中压缩机的耗功为[20]

式中,κ为压缩机的绝热指数;mc为空气的质量流量,kg/s;Rg=286.7 J/(kg·K)为空气的气体常数;Tci为压缩机入口空气的温度,K;ηc为压缩机的绝热效率;βc为压缩机的压比;N为压缩机组的级数。

压缩机组的总耗功为

1.2 蓄冷回热器

蓄冷回热器为液化单元中的关键部件,其实质为一种换热器。蓄冷回热器中,冷量由气液分离器中未液化的空气以及参与释能过程的液态空气提供,热量由压缩过程产生的高压常温空气提供[20]。

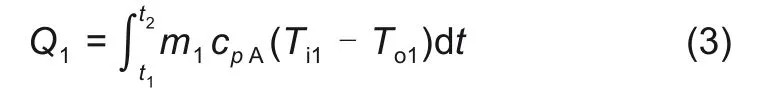

压缩过程空气释放的热量为

式中,m1为空气的质量流量,kg/s;cpA为空气的比热容,J/(kg·K);Ti1为进入蓄冷回热器空气的温度,K;To1为排出蓄冷回热器空气的温度,K;t1为储能开始时间;t2为储能结束时间。

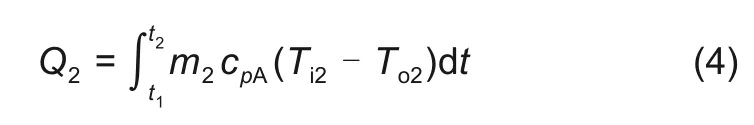

气液分离器未液化的空气进入蓄冷回热器中释放的冷量为

式中,m2为未液化空气的质量流量,kg/s;Ti2为进入蓄冷回热器未液化空气的温度,K;To2为排出蓄冷回热器未液化空气的温度,K。

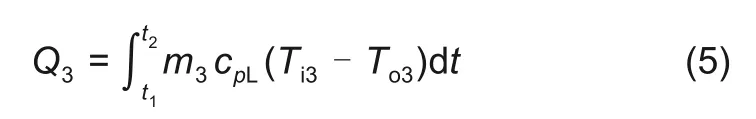

由低温液化天然气进入蓄冷回热器中释放的冷量为

式中,m3为LNG的质量流量,kg/s;cpL为天然气的比热容,J/(kg·K);Ti3为LNG进入蓄冷回热器的温度,K;To3为LNG排出蓄冷回热器的温度,K。

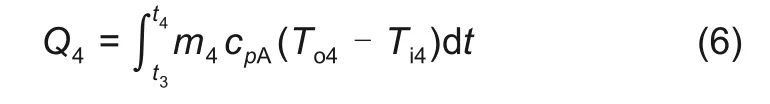

式中,m4为参与释能过程空气的质量流量,kg/s;Ti4为蓄冷回热器释能空气的入口温度,K;To4为蓄冷回热器释能空气的出口温度,K;t3为释能开始时间;t4为释能结束时间。

1.3 液态泵

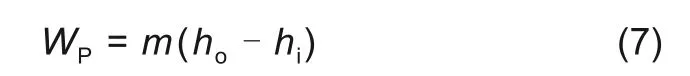

低温液态泵用于给液体增加压力的装置。液态泵耗功为[20]

式中,ho为液态泵的出口焓值,kJ/kg;hi为液态泵的入口焓值,kJ/kg;m为液态泵输送工质的质量,kg/s。

1.4 膨胀机

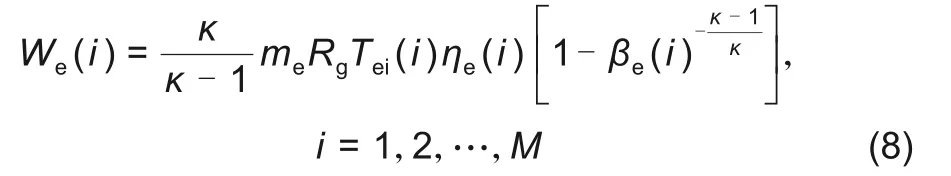

高压空气经再热器升温后,进入膨胀机膨胀做功,其中第i级膨胀机的输出轴功为[17]

式中,κ为膨胀机的绝热指数;me为空气的质量流量,kg/s;Tei为膨胀机入口空气的温度,K;ηe为膨胀机的绝热效率;βe为膨胀机的膨胀比。

膨胀机组的总输出轴功为

式中,M为膨胀机组的级数。

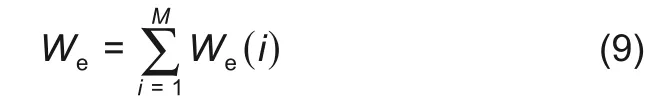

1.5 液化率

液化单元液化率是影响参与释能过程空气流量的主要参数,液化率的定义为节流后物流中液态空气质量流量与节流前空气质量流量之比

本组收治的20例支气管哮喘患者经治疗后,完全控制者8例(40.00%),部分控制者12例(60.00%),故治疗有效率为100%。

式中,mL为液态空气的质量流量,kg/s。

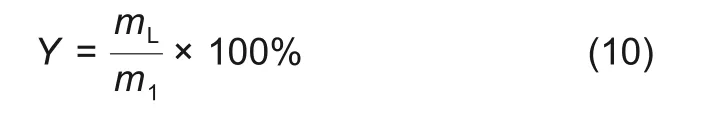

1.6 系统效率

储能系统的性能用系统㶲效率ηex以及循环效率η表示,其中系统㶲效率定义为释能时系统的做功除以储能时与液化时的系统的做功以及消耗LNG冷量㶲之和

式中,ExL为耦合系统消耗LNG的㶲,kW;ein为LNG带入耦合系统的㶲,kJ/kg;eout为LNG带出耦合系统的㶲,kJ/kg。

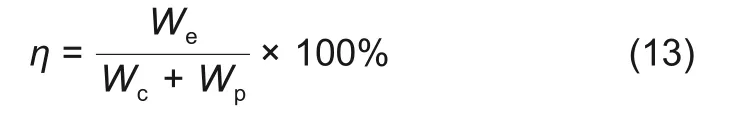

其中系统循环效率定义为释能时系统的做功除以储能时以及液化时的系统的做功之和[22],即

2 实验结果与讨论

2.1 系统参数

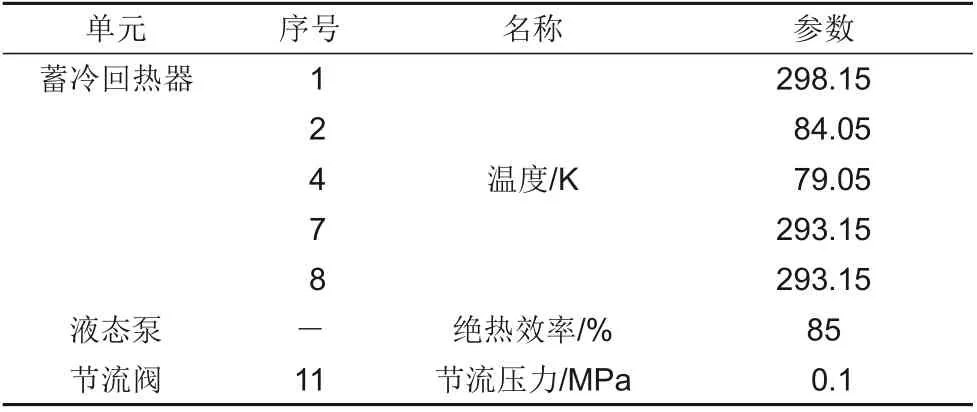

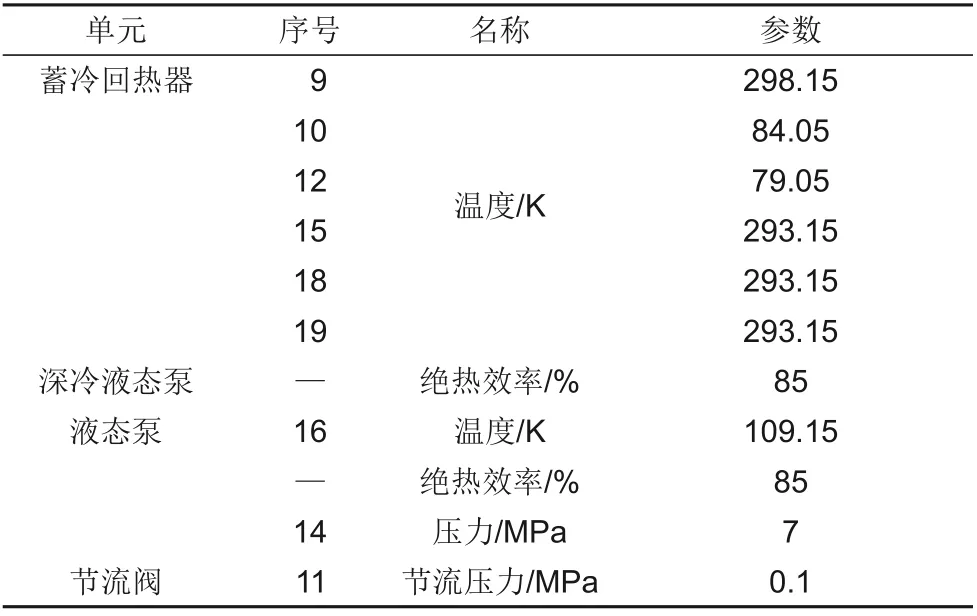

从以上热力学模型可以看出,系统性能受多种因素影响。本文建立两种系统的热力学模型,分析液化单元压力影响系统运行规律以及液化单元与LNG耦合后对于传统LAES系统的影响,其中两系统压缩以及膨胀单元参数如表2所示,传统LAES系统以及耦合系统液化单元参数如表3和表4所示。

表2 LAES系统压缩以及膨胀单元主要参数Table 2 LAES compression and expansion unit main system parameters

表3 LAES系统液化单元主要参数Table 3 LAES liquefaction unit main parameters of the system

表4 LNG-LAES系统液化单元主要参数Table 4 LNG-LAES system main parameter of liquefaction unit

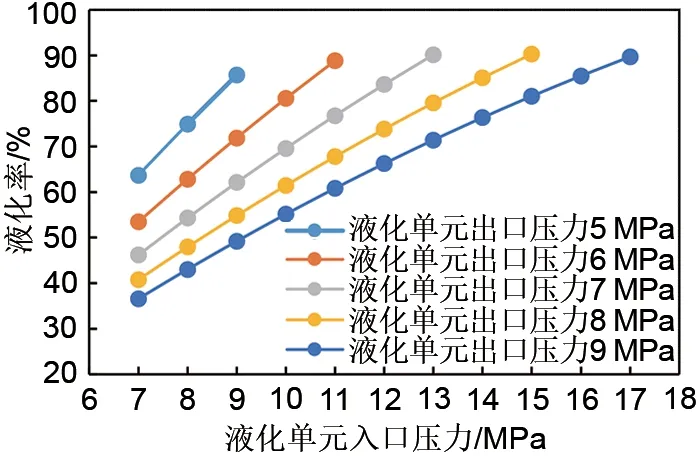

2.2 空气液化率

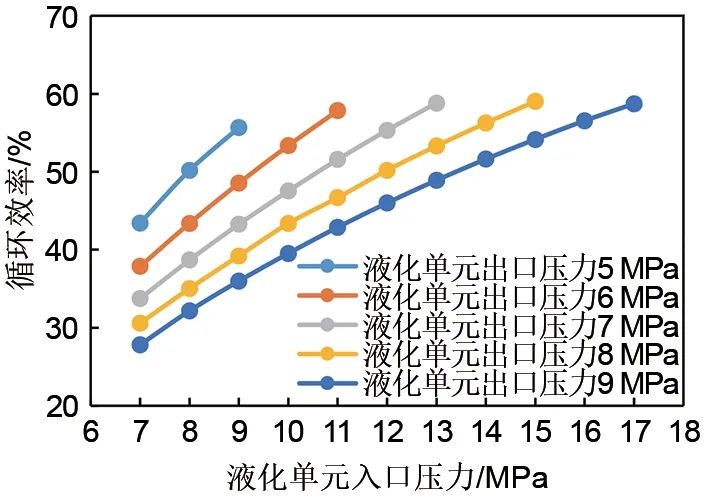

对于LAES系统,液化单元的液化率将直接影响参与释能过程的空气流量,进而影响到释能过程的输出功。当蓄冷回热器的端差以及节流压力一定时,液化率主要受液化单元入口压力以及出口压力即压缩机级后压力、膨胀机级前温度影响。本文取不同液化单元入口压力、液化单元出口压力进行分析,研究其对系统液化率的影响,计算结果如图2所示。

图2 液化率与液化单元入口和出口压力的关系Fig.2 Liquefaction rate vs.pressures of inlet and outlet

由图2可知,当液化单元出口压力一定时,液化率随着液化单元入口压力的增大而增加;当液化单元入口压力一定时,液化率随着液化单元出口压力的增大而减小。因为参与释能过程的液态空气经过液态泵加压后,温度升高,冷量降低,节流阀前温度升高,从而导致液化率降低。

2.3 循环效率

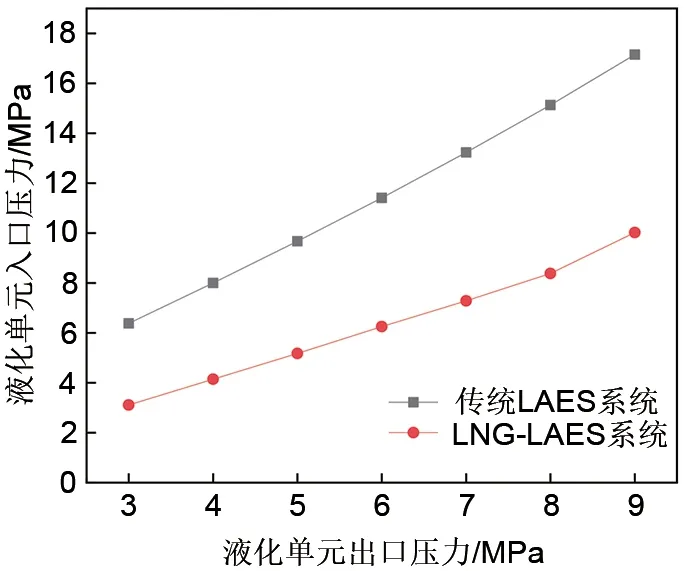

为了探究液化率对于循环效率的影响取不同液化单元入口压力、出口压力进行分析,研究其对系统循环效率的影响。计算结果如图3所示。

图3 循环效率与液化单元入口和出口压力的关系Fig.3 Cycle efficiency vs.pressures of inlet and outlet

由图3可知,当液化单元出口压力一定时,随着液化单元入口压力的升高,液化率升高,系统循环效率升高。液化率升高是因为当出口压力一定时,端差不变,节流阀节流温度不变,当入口压力升高时,会导致液化率上升。系统循环效率升高是因为高液化单元入口压力虽然消耗较多的压缩功,但是会增大膨胀过程空气流量和导热油温度,使膨胀过程做功更多,循环效率也更高。

液化单元入口压力一定时,随着液化单元出口压力的升高,系统循环效率降低。相同液化单元出口压力,液化单元入口压力越低,系统循环效率越大。液化单元出口压力升高,液化率降低,参与膨胀做功的空气流量减小,虽然液化单元出口压力增加但由于释能流量降低过多,导致高液化单元出口压力、低液化率时,膨胀机做功反而更低,循环效率更小。

由以上分析可知,系统压力应选择高液化单元入口压力、低液化单元出口压力以增加循环效率。根据热力学第二定律,受到蓄冷回热器端差的影响,液化单元出口压力降低时,液化单元入口压力不能过高,否则蓄冷回热器冷端出口温度将低于参与换热冷流的温度。当液化单元出口压力一定,液化单元入口压力达到满足换热端差条件的最大值时,对应此液化单元出口压力系统液化率最高,系统的循环效率也最高。

2.4 液化单元最高入口压力

由以上分析可知,当液化单元出口压力一定,液化单元入口压力应达到满足换热端差条件的最小值,此时系统效率最高。本文在换热器端差一定时,研究不同液化单元出口压力下,两种系统的最小入口压力,计算结果如图4所示。

图4 液化单元最高入口压力与液化单元出口压力关系Fig.4 Liquefaction unit inlet pressure and the maximum outlet pressure diagram liquefaction unit

由图4可知,耦合系统比传统LAES系统的最高入口压力低,且最高可以降低51.19%。因为当液化单元出口压力一定时,其储存在蓄冷介质中的冷量就相同,当液化单元入口压力较低时,所需冷量就越高。当有外部冷源输入时,液化单元入口可以达到的最小压力就可以降低。

以图4结果为依据,探究下述中导热油的利用情况和系统效率随液化单元出口压力/入口压力的变化规律。

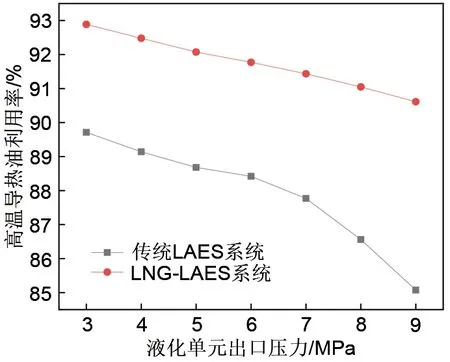

2.5 导热油

传统LAES系统存在导热油利用不完全的缺陷,为研究耦合系统对于该特性的改善,本文分析两种系统高温导热油利用率以及导热油热量利用率,结果分别如图5和图6所示。

图5 高温导热油利用率与液化单元出口压力关系Fig.5 Utilization relationship with heat conducting oil outlet pressure liquefaction unit

图6 导热油利用率与液化单元出口压力关系Fig.6 Relationship between utilization HTF outlet pressure liquefaction unit

由图5可知,两种系统高温导热油的利用率均随着液化单元出口压力的升高而降低,随着出口压力的增加耦合系统导热油利用率的减小值小于传统LAES系统。耦合系统的高温导热油利用率明显高于传统LAES系统,高温导热油利用率提升最高,从85.07%提高至90.61%,提高了6.50%。两种系统导热油利用率都随着液化单元的出口压力增加而减小,主要是因为出口压力增加时,系统的液化率减小,参与释能过程的工质减少,导致系统导热油利用率降低。

由图6可知,LNG耦合LAES系统导热油热量利用率高于传统LAES系统,导热油利用率最高值从68.47%提高至76.13%,增加了11.18%。这是由于传统LAES系统最高液化单元入口压力较高,压缩机组压比较大,级后温度较高,导致导热油温度较高。而且耦合系统的高温导热油利用率较高,导致耦合系统导热油热量利用率较高。

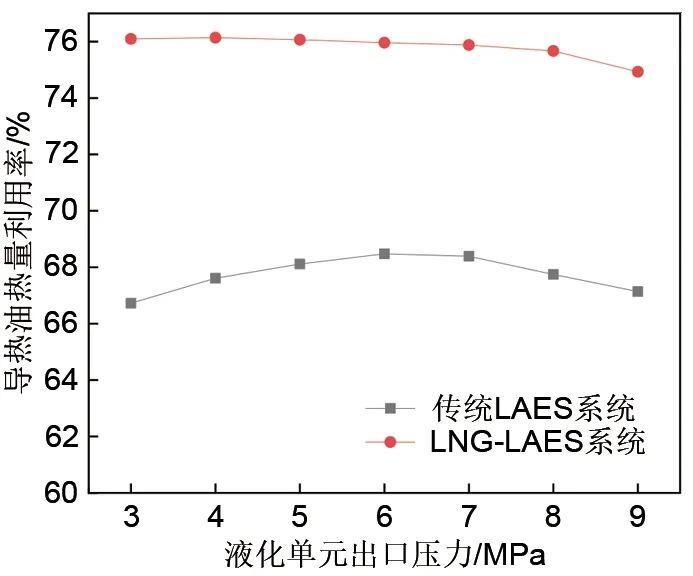

2.6 系统效率

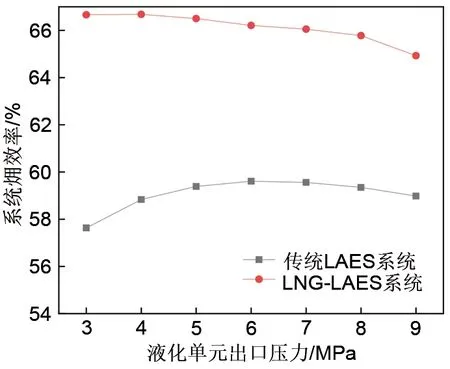

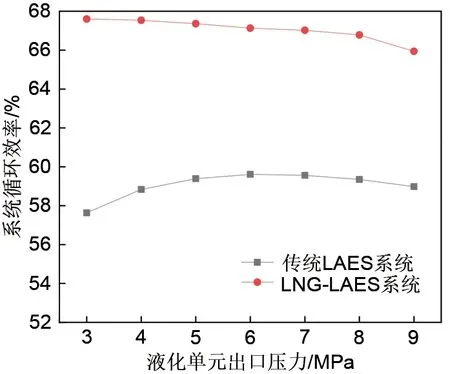

储能系统的效率是评价系统优劣的重要指标。本文分别取液化单元不同出口压力相对应最大入口压力的工况时,分析两种系统的㶲效率以及循环效率,结果分别如图7和图8所示。

图7 系统㶲效率与液化单元出口压力关系Fig.7 The relationship between the system exergy efficiency and the outlet pressure of the liquefaction unit

图8 系统循环效率与液化单元出口压力关系Fig.8 The relationship between the system circulation efficiency and the outlet pressure of the liquefaction unit

由图7可知,耦合系统㶲效率随系统液化单元出口压力的增加而逐渐减少,而传统LAES系统先增加后减小。耦合系统㶲效率高于传统LAES系统。其中耦合系统㶲效率较高是因为虽然耦合系统消耗LNG的冷量㶲,但是引入LNG冷能减少较多压缩机耗功,所以耦合系统的㶲效率较高。

由图8可知,耦合系统效率,随液化单元出口压力的增加而减小,而传统LAES系统效率随出口压力的增加先增加后减小。耦合系统循环效率高于传统LAES系统。传统LAES系统效率先上升是因为随着出口压力增加,液化单元所需入口压力也增加,导热油温度上升,膨胀机做功增长速率大于压缩机做功增长速率。系统效率随后减小是因为液化率的下降导致膨胀段空气流量减小较多,导致膨胀段做功减少较大,从而使得系统效率降低。

3 结 论

(1)在相同液化单元出口压力下,系统最低液化单元入口压力耦合系统相比传统LAES系统最高降低51.19%。且两种系统达到该系统的较高效率时,耦合系统所需液化单元出口压力为3~4 MPa,对应入口压力范围为3~4 MPa,而传统LAES系统所需液化单元出口压力为5~7 MPa,对应入口压力范围为10~13 MPa。当系统运行于高效率工况时,耦合系统能降低对于材料的需求。

(2)耦合系统提升了高温高热油以及导热油热量利用率,其中高温导热油利用率最高从85.07%提高至90.61%,提高了6.50%。导热油热量利用率最高值从68.47%提升到76.13%,增加了14.04%,有效地改善了传统LAES导热油利用不完全的系统缺陷,提升了能量利用率。

(3)耦合LAES系统实现了67.60%的系统效率,比传统LAES系统最高提升17.3%。耦合系统实现了66.68%的系统㶲效率,比传统LAES系统最高提升15.67%。说明该系统具有更好的环保效益,既防止了液化天然气厂冷量排放所造成的能量浪费以及环境破坏,又提升了系统的效率,提升LAES的经济效益。