高压储氢容器研究进展

李 建 ,张立新 ,李瑞懿 ,杨啸 ,2,张挺 ,2,3

(1中科南京未来能源系统研究院,江苏 南京 211135;2中国科学院工程热物理研究所;3中国科学院轻型动力创新研究院,北京 100190)

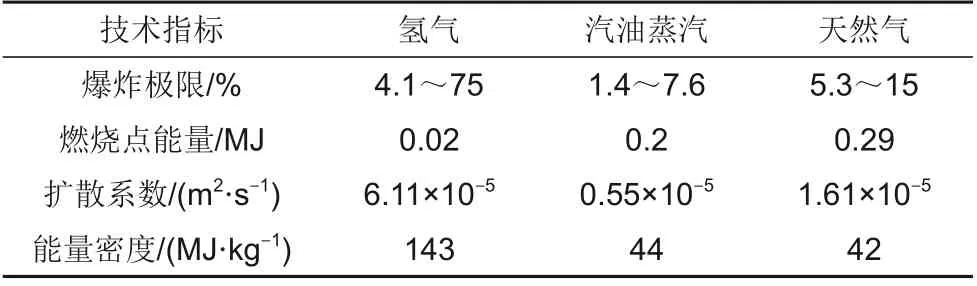

建立“脱碳”社会,减缓因传统化石燃料带来的全球气候变暖、海啸等气候灾害,已成为国际社会的广泛共识。因此,各国纷纷寻求更环保、更容易获得的高效绿色能源进行能源转型。目前在这方面可选择的可再生绿色能源有风能、太阳能、潮汐能、生物质能等[1]。氢能作为一种理想的清洁能源,其与氧气的燃烧产物仅为水,完全清洁绿色。并且氢是地球上储量最丰富的元素,也是单位质量能量密度最高的能源,如表1所示氢气释放的能量高达142 MJ/kg,是汽油的3.25倍,天然气的3.4倍。且氢气的燃烧效率约为60%,而汽油和柴油等化石燃料的效率分别仅为22%和45%[2-3]。这进一步证实了氢气可以作为合适的替代能源的潜力。

表1 氢气与汽油蒸汽、天然气的性质比较Table 1 Properties of hydrogen,gasoline vapor and natural gas

在氢能源体系中,氢的生产是基础,氢的储存和运输是进行大规模应用的前提。现如今制氢技术已经相当成熟[4-6],然而由于氢气分子的小尺寸允许其渗透通过最常见的罐体材料,导致氢气会出现稳定的流失,同时氢的可燃性(尤其是与空气接触时),在储存和运输过程中的安全问题也给储氢技术带来了巨大的挑战并制约了氢能的应用场景[7]。因此,寻求安全、高效、经济和更节能的储氢技术是氢能利用发展的主要方向[8]。当前,储氢方式主要有高压气态储氢[9]、低温液压储氢[10]、固态储氢[11]和有机液体储氢[12]等,分别以压缩、液化、物理或化学结合的方式来储存氢气。相比而言,高压气态储氢具有设备结构简单、压缩氢气制备能耗低、充装和排放速度快、温度适应范围广等优点,是目前发展最成熟、最常用的储氢技术。预计在未来较长的时间内仍将占据氢能储存技术的主导地位[9]。

衡量储氢技术性能的主要参数是储氢体积密度、质量密度、充放氢的可逆性、充放氢速率、可循环使用寿命及安全性等。美国能源局DOE要求2020年国内车载氢能电池的氢气质量密度须达到4.5%,2025年达到5.5%,最终目标是6.5%[13]。各国学者对各类高压储氢容器进行了广泛的研究。本文将介绍高压储氢气瓶、高压储氢复合气瓶、玻璃微球、玻璃毛细管阵列等高压储氢容器的工作原理与特性,并介绍几种高压容器材料的研究现状。

1 高压储氢气瓶

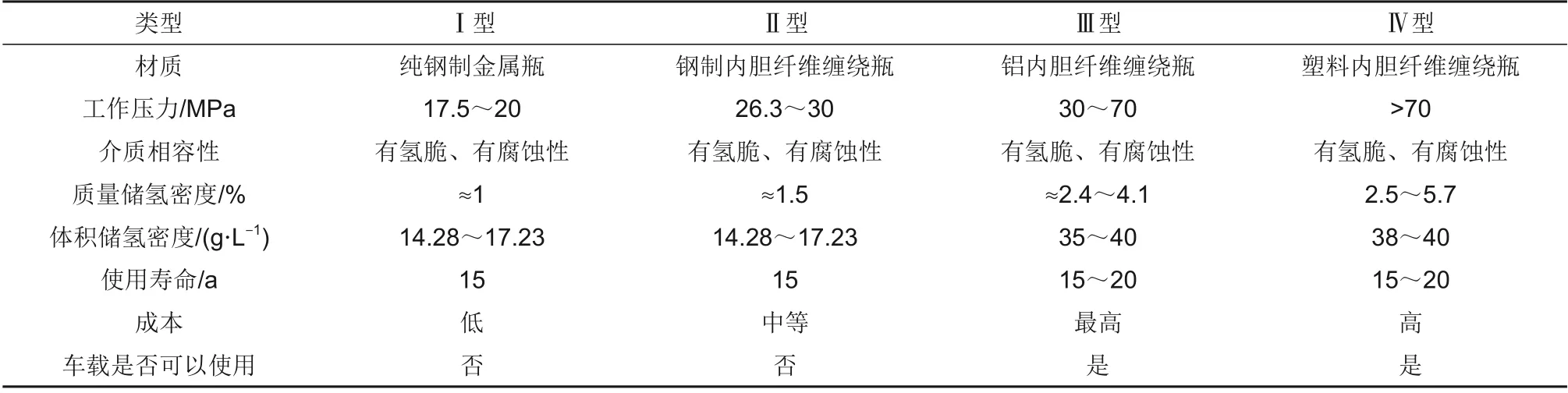

高压储氢气瓶是压缩氢广泛使用的关键技术,广泛应用于加氢站及车载储氢领域[14]。随着应用端的应用需求(尤其是车载储氢)不断提高,轻质高压是高压储氢气瓶发展的不懈追求。目前高压储氢容器已经逐渐由全金属气瓶(Ⅰ型瓶)发展到非金属内胆纤维全缠绕气瓶(Ⅳ型瓶)[15]。几种类型的高压储氢气瓶见表2。

表2 不同类型储氢瓶对比Table 2 Different types of hydrogen storage bottles

1.1 全金属储氢气瓶

金属压力容器的发展是由19世纪末的工业需求带动的,特别是储存二氧化碳以用于生产碳酸饮料。而早在1880年,锻铁容器就被报道用做氢气的储存并用于军事用途,储氢压力可达12 MPa。19世纪80年代后期随着英国和德国发明了通过拉伸和成型制造的无缝钢管制成的压力容器,大大提升了金属压力容器的储气压力。到20世纪60年代,金属储氢气瓶的工作压力已经从15 MPa增加到30 MPa[16]。全金属储氢气瓶,即Ⅰ型瓶,其制作材料一般为Cr-Mo钢、6061铝合金、316L等。由于氢气的分子渗透作用,钢制气瓶很容易被氢气腐蚀出现氢脆现象,导致气瓶在高压下失效,出现爆裂等风险[17]。同时由于钢瓶质量较大,储氢密度低,质量储氢密度在1%~1.5%左右。一般用作固定式、小储量的氢气储存。近年来,金属气瓶研究主要集中于金属的无缝加工、金属气瓶失效机制等领域,尤其是采用不同的测试方法来评估金属材料在气态氢中的断裂韧性特性[18]。

1.2 纤维复合材料缠绕气瓶

纤维复合材料缠绕气瓶即Ⅱ型瓶、Ⅲ型瓶和Ⅳ型瓶。最早于20世纪60年代在美国推出,主要用于军事和太空领域[16]。1963年,Brunswick公司研制了塑料内胆玻璃纤维全缠绕复合高压气瓶,用于美国军用的喷气式飞机的引擎重启系统[19]。复合材料增强压力容器具有破裂前先泄漏的疲劳失效模式,可大大提高高压气瓶的安全性。其中Ⅱ型瓶采用的是环向增强[20],纤维并没有完全缠绕,工作压力有所增强可达26~30 MPa。但由于其缠绕的内胆仍然是钢制内胆,并没有减轻气瓶质量,质量储氢密度和Ⅰ型瓶相当,应用场景受限。

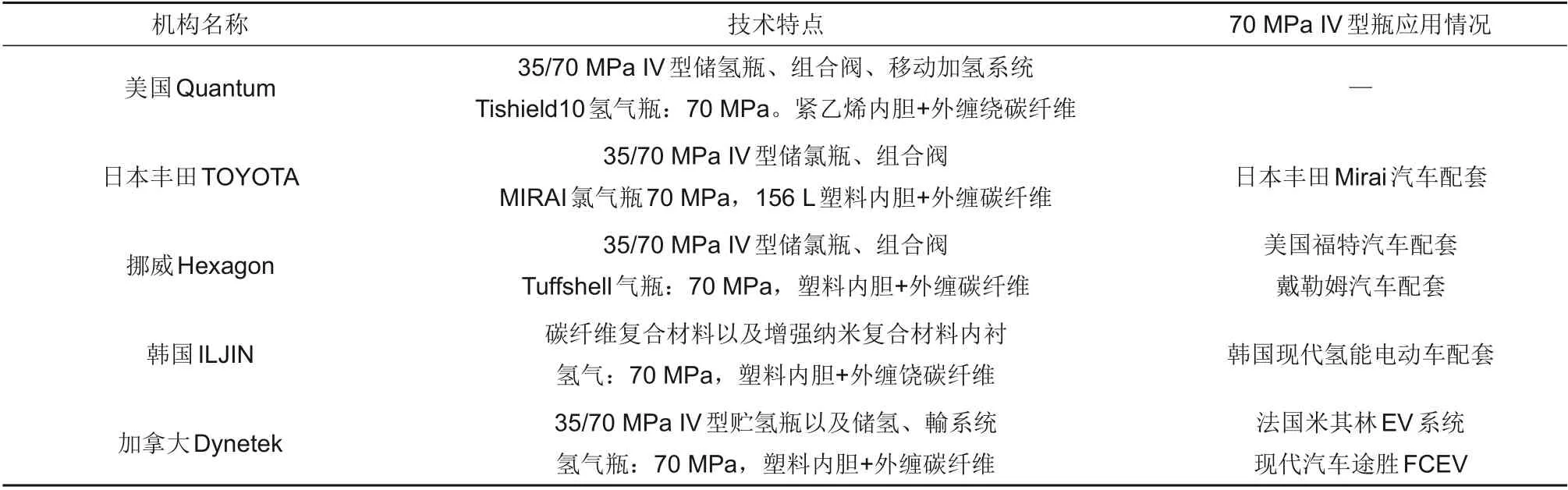

Ⅲ型瓶和Ⅳ型瓶是纤维复合材料缠绕制造的主流气瓶。其主要由内胆和碳纤维缠绕层组成。Ⅲ型瓶的内胆为铝合金,Ⅳ型的内胆为聚合物。纤维复合材料则以螺旋和环箍的方式缠绕在内胆的外围,以增加内胆的结构强度。衬垫作为氢气与复合层之间的屏障,防止氢气从复合层基材的微裂纹中泄漏[21]。国外的Ⅳ型瓶尤其是在汽车领域已经成功商用(表3)。2000年,Quantum公司开发出了Trishield高压储氢气瓶,其采用了聚乙烯内胆碳纤维全缠绕结构,公称工作压力为35 MPa。2001年,Quantum公司又研制成功公称工作压力为70 MPa的Trishield10高压储氢气瓶。在车载领域最具代表性的是日本丰田Mirai以塑料内胆和纤维缠绕的Ⅳ型储氢瓶(图1),其额定工作压力70 MPa,储氢密度高达5.7%,容积为122.4 L,储氢总量为5 kg[22]。我国高压储氢气瓶起步较晚,受限于碳纤维的材料性能与纤维缠绕加工等技术的限制,目前仍在大力发展Ⅲ型瓶[9]。35 MPa铝内胆碳纤维缠绕Ⅲ型瓶已经研发成熟,并已在小规模试用阶段。

表3 国外商用IV型储氢瓶Table 3 Commercial type IV hydrogen storage bottles

图1 丰田MIRAI的高压车载储氢气瓶3层结构[22]Fig.1 Three-layer structure diagram of Toyota MIRAI's high-pressure vehicle-mounted hydrogen storage tank[22]

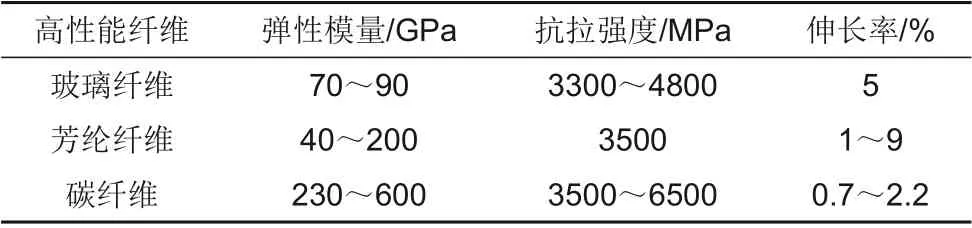

1.3 高压储氢气瓶材料

高压储氢容器所用材料的要求是安全、可靠、具有成本效益以及与氢气无任何强相互作用或反应。高压储氢气瓶Ⅰ型瓶、Ⅱ型瓶和Ⅲ型瓶常用的材料有铝(6061或7060)、钢(不锈钢或铬-钼钢)。Ⅳ型瓶内胆常用的聚合物材料为高密度聚乙烯、聚酰胺基聚合物等[16]。高性能纤维是纤维复合材料缠绕气瓶的主要增强体。通过对高性能纤维的含量、张力、缠绕轨迹等进行设计和控制,可充分发挥高性能纤维的性能,确保复合材料增强压力容器性能均一、稳定,爆破压力离散度小[23]。玻璃纤维、碳化硅纤维、氧化铝纤维、硼纤维、碳纤维、芳纶和PBO纤维等纤维均被用于制造纤维复合材料缠绕气瓶,其中碳纤维以其出色的性能逐渐成为主流纤维原料(如日本东丽的T300、T700、T1000)[24]。表4列出了几种常见的纤维力学性能。

表4 纤维力学性能Table 4 Fiber mechanical properties

2 高压复合储氢罐

近年来随着固态储氢技术的发展,研究人员已经将储氢粉体材料加入到储氢罐中得到高压复合储氢容器,从而实现气-固混合储氢。高压复合储氢罐的工作原理是在高压复合储氢罐内,储氢材料首先通过自身存储氢气实现固态储氢,然后高压储氢罐内粉体材料之间的空隙也参与储氢,从而实现气-固混合储氢[25]。

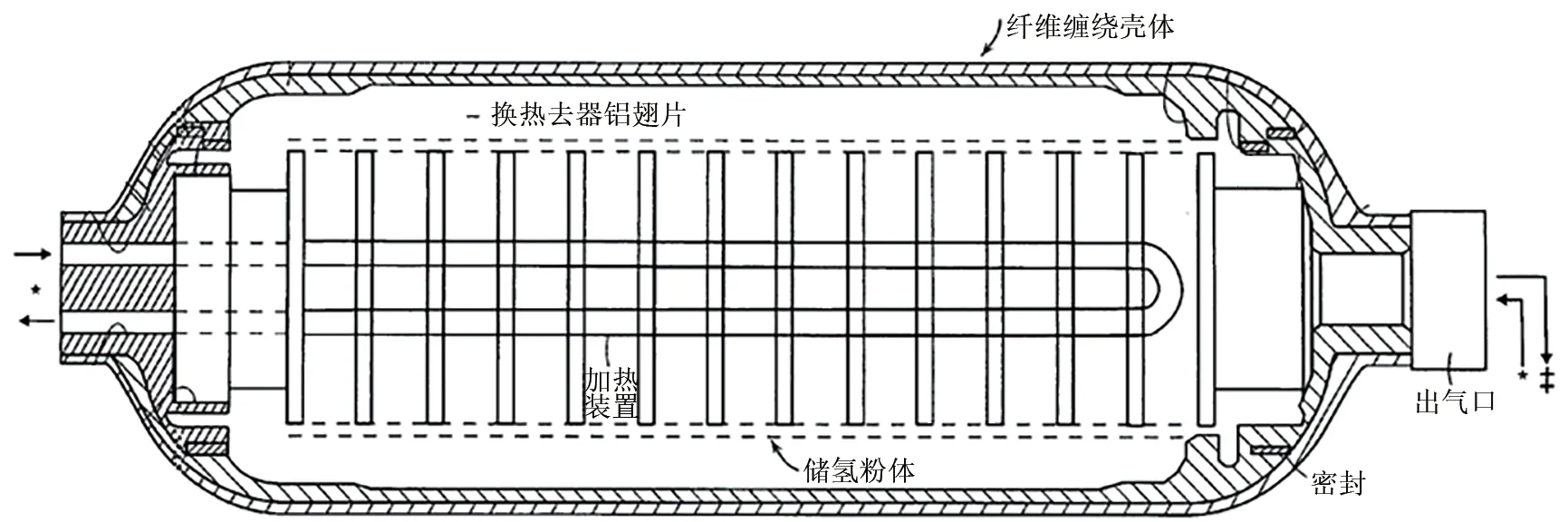

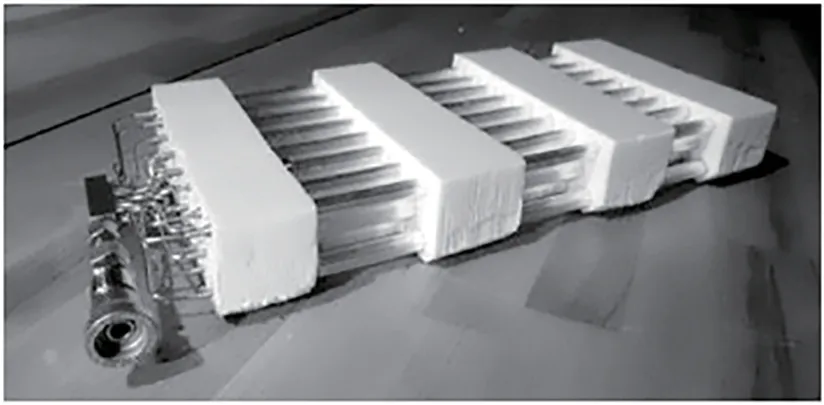

周超等[26]对高压复合储氢罐材料进行了综述,发现TiCr2基、ZrFe2基AB2型合金是主要的高压储氢合金。丰田公司开发了以Ti-Cr-Mn合金为填充材料、充氢压力为35 MPa的高压复合储氢罐(图2),具有体积储氢密度大、充氢速度快、低温下工作性能好、放氢压力可控等优点,但与丰田公司的MiraiⅣ型瓶相比质量储氢密度仍然较低[28]。高压储氢材料性能的提升是高压复合储氢罐的研究方向。Cao等[29]将35 MPa高压储氢罐与其研制的(Zr0.85Ti0.3)1.04Fe1.8V0.2储氢合金复合。测试结果表明,当合金的体积填充率为0.3时,相对于原储氢罐体积储氢密度提高了74%。

图2 高压复合储氢罐的结构[27]Fig.2 Schematic diagram of structure of high-pressure composite hydrogen storage tank[27]

3 玻璃储氢容器

由于金属在远低于其初始屈服应力的情况下就会遭受材料脆化和开裂,并且聚合物无法提供足够低的渗透率,因此氧化玻璃被发现是具有成本效益、安全和可长期储存在微型容器中的高压储氢材料有希望的候选者[30]。与钢相比,玻璃的最大优点是强度更高、重量更轻。因此,仅需要很小的壁厚即可达到很高的耐压性,并且需要的材料更少。近年来空心玻璃微球[31]、玻璃毛细管阵列[32]储氢容器受到越来越多的关注。

3.1 空心玻璃微球储氢容器

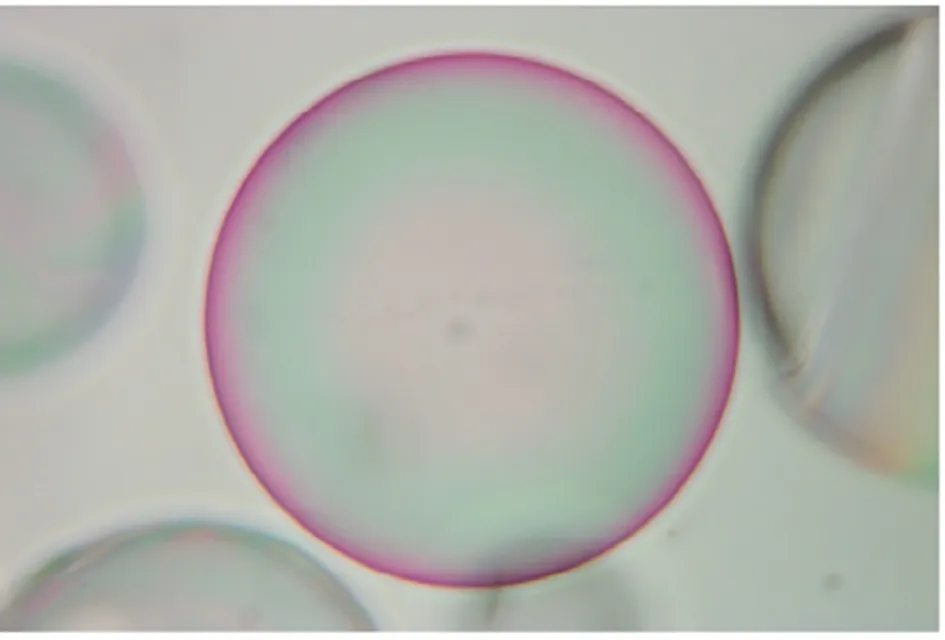

中空玻璃微球(hollow glass microspheres,HGM)是一种具有流动性的白色球状粉末,其由粒径为20~40μm的玻璃粉末制成,直径为10~250μm,单个球体(图3)的壁厚大约0.5~2.0μm,具有无毒、自润滑、分散性和流动性好、耐高压、热导率低、保温、耐火等优点,在航空航天、机械及国防等领域都有着非常重要的应用[33]。早在1977年,Teitel[34]就提出了使用微米尺寸的HGM作为高压储氢容器,并对其做了一系列的研究,结果表明HGM的储氢质量密度可达到当年USDOE车载储氢容器所标定的目标值,是一种非常具有前景的高压储氢容器。

图3 空心玻璃微球照片[31]Fig.3 Photo of hollow glass microsphere[31]

3.1.1 空心玻璃微球的充放氢机理

HGM的充放氢主要通过渗透微球的玻璃壁实现[35]。在低温或者室温下空心玻璃微球呈现非滲透性,在温度升高到300~400℃时,HGM的穿透率逐渐增大,使得氢气可在一定压力(10~200 MPa)的作用下进入微球内,此刻将温度降到室温,玻璃体的穿透性又逐渐降低,氢气留在空心玻璃微球内,即实现了氢气的储存。再将温度升高即可实现氢气的释放。整个HGM充放氢是一个物理过程,该体系不受杂质影响(与金属氢化物比较)。HGM作为储氢容器,在充放氢时要求氢气扩散速度快,而储存氢气时则希望氢气扩散慢。扩散系数可用Arhenius公式的关系式表示[36]

式中,K为气体扩散速率,mol/(m·s·Pa);K0为扩散常数,mol/(m·s·Pa·K);E为扩散活化能,J/mol;R为气体常数,8.31J/(mol·K);T为热力学温度。K0和E由气体种类和玻璃中网络外体(调整体)的物质的量决定。对于硅酸盐玻璃,网络外体的物质的量分数用M表示,则式(1)中[37],K0≈[3.4+(8×10−4)M3]×10−17,E≈3600+165M。

通过控制空心玻璃微球所处气氛条件和环境的温度可实现充、放氢。即:当po>pi氢气向球内渗透;当pi>po氢气向球外渗透。其中,pi、po分别表示微球内外的气压。若希望渗透,提高环境温度;若不希望渗透(储存、运输等情况下),降低温度。丘龙会等[38]发现采用分步充气法可避免空心玻璃微球因内外压差过大而发生破损,而且可对不同直径和壁厚的空心玻璃微球进行定量充氢。

3.1.2 空心玻璃微球储氢容器研究进展

氢气的转移速率取决于穿过微球壁的氢气压力、温度、玻璃成分和微球尺寸。国内外学者针对HGM的材质、储氢压力、温度等一系列参数做了相关的理论和实验研究[39]。张占文等[40]利用炉内成球技术制备得到了高质量的空心玻璃微球,微球直径为150~250μm,壁厚为0.9~4.0μm之间。在350℃条件下,直径200μm,壁厚1μm的空心微球充气的平衡时间约6~10 h,保气半寿命约40~50 d,单位质量储氢效率最高为13%~16%。

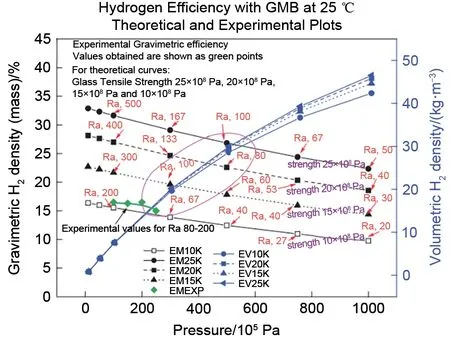

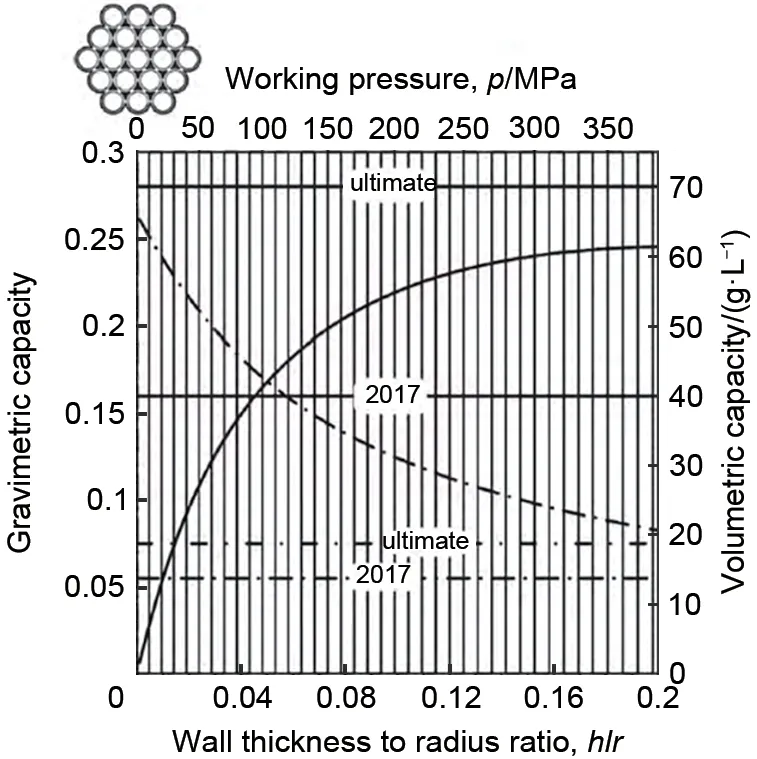

Kohli等[31]研究了HGM玻璃强度对储氢效率的影响。结果表明,更高的玻璃强度允许在更薄的外壳中承受高压,从而提高储氢的质量和体积效率。在储氢压力50 MPa下,HGM的质量储氢效率可达15%~25%。同时还研究了HGM的半径与壁厚之间的比值对储氢效率的影响。半径与壁厚的比值在80~120之间时被认为是最佳的。当半径与壁厚比值为100时,玻璃强度2.5 GPa的HGM在50 MPa下的质量储氢效率可达27%。而玻璃强度1.5 GPa的HGM在30 MPa的压力下质量储氢密度也可达20%。即使在中等压力范围内,高纵横比的HGM也具有很好的储氢性能。图4为不同玻璃强度下HGM的质量和体积效率随压力的变化[31]。

图4 不同玻璃强度下HGM的质量和体积效率随压力的变化[31]Fig.4 Variation of gravimetric and volumetric efficiencies of HGMs with pressure for different glass strengths[31]

考虑到氢气仅通过微球壁的扩散才能够渗透到HGM的内部和外部,加速扩散往往需要升高温度,但在高温下,微球内部的氢气压力可能会超过微球的破损极限。此外,玻璃的导热性很差,充放氢过程中加热往往需要消耗大量热量。再加上HGM的形貌和大小,导致放氢速率较低,这些限制了该储氢方法的进一步应用和发展。

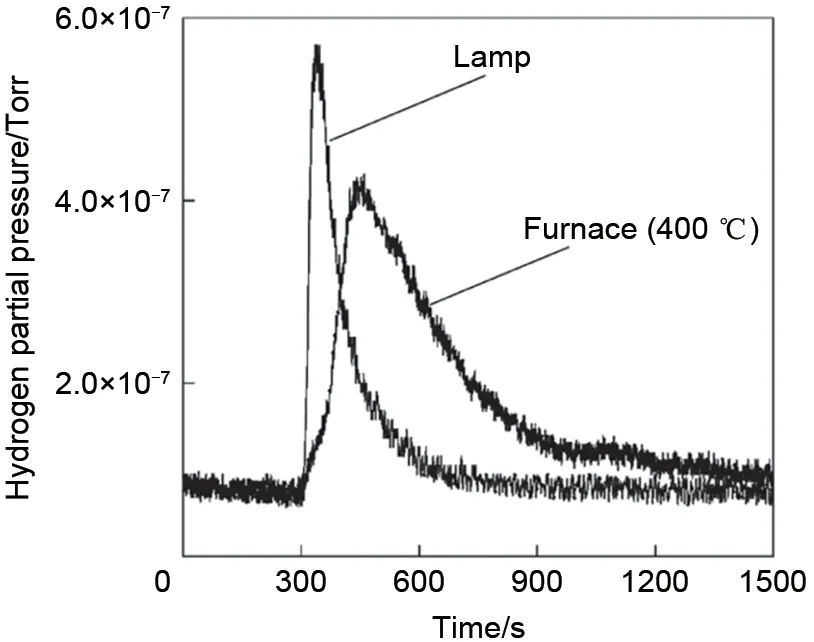

为了解决从HGM中回收氢速率低的问题,Shelby及其同事[41]通过对HGM施加各种类型的辐射(例如微波、红外线、紫外线、超声波)的方法,以期希望增强和控制透过玻璃的氢的渗透。结果发现红外辐射表现出明显的效果。特别是,观察到与加热相比,当暴露于白炽灯下时,掺入特定金属氧化物(F3O4、CoO、NiO、V2O5或Cr2O3)的硼硅酸盐玻璃平板中的氢渗透得以加速。这些HGM的样品已成功填充至10.3 MPa和34.5 MPa,并且因微球的破碎而损失最小,通过选择性将掺杂金属氧化物的玻璃暴露于灯辐射下而获得的氢释放速率优于从熔炉中获得的氢释放速率(图5)。与炉内加热相比,未掺杂金属氧化物玻璃在暴露于灯照的情况下表现出较差的氢气释放反应,氢气释放量随施加电压(即红外辐射强度)呈指数增长,氢气释放速率随金属氧化物和氧化氢浓度的增加而增加。

图5 掺杂0.5%Fe3O4的康宁7070硼硅酸盐玻璃在两种加热条件下放氢响应的比较[41](1 Torr=133.32 Pa)Fig.5 Effect of heating method on hydrogen outgassing response in 0.5%Fe3O4 doped Corning glass works commercial glass 7070[41]

在光照会增强玻璃中氢气扩散的解释中,尚不清楚红外辐射如何帮助提高大部分HGM的脱氢率。实际上,由于掺杂玻璃中的传输损耗,红外辐射无法以足够的深度穿透到块体中。波长更长的微波辐射可能比红外辐射更好,因为微波可以穿透更深,在这种情况下,玻璃掺杂剂必须在微波辐射频率范围内具有高吸收系数。例如富勒烯C60等碳质材料,是合适的候选材料[42]。

3.2 玻璃毛细管阵列储氢容器

为了解决高压气瓶的氢脆现象以及空心玻璃微球充放氢效率低下等问题,Zhevago等[43]提出了用玻璃毛细管阵列来存储氢气。根据理论计算(图6)[44],当毛细管管壁厚度与半径之比小于0.2时,单位质量储氢密度可大于7%;工作压力大于70 MPa时,单位体积储氢密度大于30 g/L。这些指标已经可以与现有最高水准的日本丰田MiraiⅣ型储氢瓶媲美。使其在高压下安全存储和运输氢气提供了机会,并可用于各类移动中使用的燃料电池系统。玻璃毛细管阵列的强度和储氢的安全性与HGM相似,但与标准高压储罐相比,每个毛细管中的氢气量非常小,可防止由于处理不当或发生事故而发生爆炸。与储罐相比,毛细管阵列具有理想的形式和尺寸。与HGM相比,毛细管阵列具有更大的使用空间。同时玻璃毛细管的充放氢可以通过塞子或调节阀的方法而不用通过温度调控氢气扩散[45]。

图6 在室温下,理论计算玻璃纤维管阵列的体积(固体曲线和右y轴)和质量(虚线和左y轴)储氢密度与纤维管壁厚度与半径(或工作氢气压力)的比值关系。2017年美国能源部DOE目标值用相应的水平线表示[44]Fig.6 Volumetric(solid curves and right y-axis)and gravimetric capacity(dash-dotted,left)of S-2 glass capillary array at room temperature versus ratio of capillary wall thickness to radius(or working hydrogen pressure).USDOE target values are shown by corresponding horizontal lines[44]

3.2.1 玻璃毛细管阵列充放氢方式

玻璃毛细管阵列也是玻璃材质,故而可以采取与HGM同样的充放氢方式,即基于渗透理论通过调节温度实现氢气的加载和释放[35],但这需要通过熔化将玻璃毛细管阵列的两端封闭。第2种方法是通过使用特殊的低熔点合金来关闭开口端实现充放。单个毛细管或已经捆绑的毛细管(阵列)放置在由不锈钢制成的更大的耐压容器中。该装置的耐压能力高达200 MPa。首先是疏散设置,然后将氢气填充到容器和毛细管中,直到达到储存压力。该存储压力是一个灵活的参数并且可以改变。将系统加热到特定温度后,合金开始熔化并关闭毛细管的开口端。在设定的程序中,合金被轻轻压入毛细管中。通过冷却系统、合金凝固,氢储存在毛细管中,反之执行释放程序,通过加热毛细管的合金封闭端直至其熔化。由于玻璃毛细管内部的高压,合金被推出并释放出氢气[45]。但是所需的热能也会降低存储系统的效率。

为了避免为渗透合金或塞子合金需要的加热能量来提高效率,将毛细管连接到微阀是可行的[46]。该方法特别适用于必须快速或交替提供氢气的短时间储存和应用。由各种数量的毛细管组成的玻璃结构连接到带有特殊微型阀的适配器。这种微型阀是一种商用组件,它由电磁驱动,打开和关闭时间非常短。连接到压力传感器的预体积可确保应用所需的工作压力和体积流量。氢气的释放可以通过不同的流量和压力比快速实现,并且可以立即停止。通过使用这种封闭方法,还可以在不与应用程序断开连接的情况下实现原位填充。储存程序是先将微型阀连接到加气站。系统排空后,氢气被填充到玻璃结构中,直至达到所需的储存压力。最后微阀关闭,存储系统将其与加气站断开。存储过程已完成,应用程序可供使用。

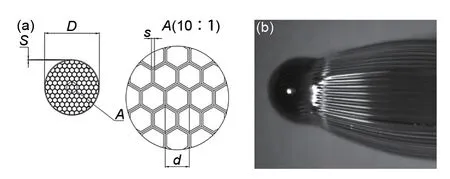

3.2.2 玻璃毛细管储氢容器耐压性研究

Zhevago等[47]俄罗斯国家研究中心“库尔恰托夫研究所”的研究人员进行了将氢气封装到毛细管阵列中的第1个实验。此实验测试了两种玻璃毛细管。第一种毛细管是由石英制成,外径接近480μm,壁厚25μm。它们的一端被密封,并被一层环氧树脂薄层覆盖,并且其中通过紫外线辐射进行环氧聚合反应融合在一起。另一种毛细管阵列由硼硅酸盐玻璃制成。紧密堆积的六面体毛细管被放置在圆柱玻璃外壳内,并在放置过程中合并在一起。阵列的几何形状如图7所示。使用高压釜内的金属塞子来完成氢气封装。

图7 (a)实验中使用的硼硅酸盐玻璃制成的蜂窝状毛细管阵列的横截面;(b)的玻璃毛细管阵列密封尖端的照片[46]Fig.7(a)schematic view of cross-section of honeycomb capillary array from borosilicate glass used in experiments;(b)photo of a sealed tip of glass capillary array[46]

实验结果表明,使用环氧树脂增强的石英毛细管阵列获得了最高压力值。它们室温下承受了高达171 MPa存储氢气压力,从而产生了48.3 g/L的体积储氢密度和10.25%的质量储氢密度。硼硅酸盐蜂窝状阵列的相应结果较低:体积储氢密度15.6 g/L,质量储氢密度3.2%。

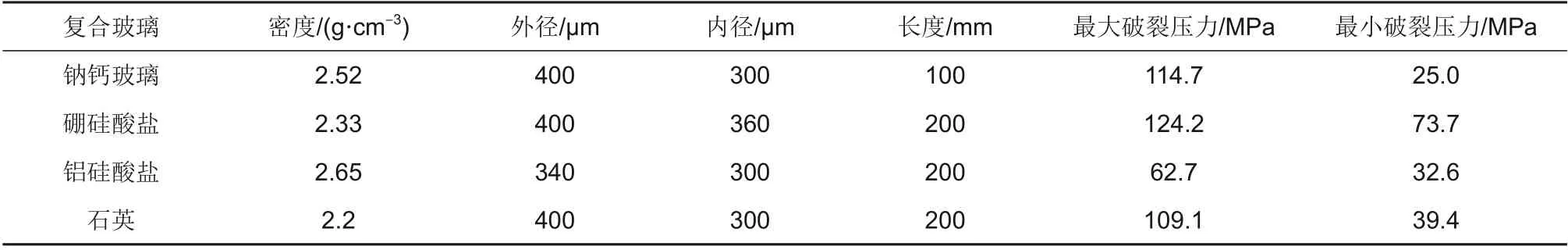

德国联邦研究所的测试也确定了单个和多个(阵列)毛细管的耐压性(表5)[48]。这些测试与毛细管玻璃材料(石英、硼硅酸盐、铝硅酸盐和钠钙玻璃)、毛细管尺寸、壁厚、耐久性等有关。进行这些测试是为了确定在各种应用中使用玻璃毛细管的最佳参数和材料。结果表明,硼硅酸盐毛细管能够承受100 MPa以上的压力。耐久性测试进一步证实,硼硅酸盐毛细管在数千次再灌装循环中的性能始终高于其他玻璃材料,具有最高的平均值(100.2 MPa)和最高的破裂压力速率(124.2 MPa)。

表5 实验测试钠钙玻璃(soda-lime)、硼硅酸盐玻璃(borosilicate)、铝硅酸盐玻璃(aluminosilicate)和石英玻璃(quartz)的纤维管的破裂压力(pu)[48]Table 5 Experiment to test burst pressure of fiber tubes of soda-lime,borosilicate,aluminosilicate and quartz[48]

玻璃毛细管耐压性的一个重要决定因素与玻璃结构中的缺陷有关,如气泡、凹槽或裂缝缺陷。玻璃的理论强度约为70 GPa,而测得的拉伸强度通常要低得多。这种巨大的差异是由于玻璃中存在小缺陷,特别是受到拉应力的表面上的小缺陷会成为应力集中器,并在某些条件下,由缺陷引发的裂纹会持续扩大[49]。马格德堡大学Meyer-Scherf[50]在C.En公司“玻璃毛细管在高压下储存气体的特性”项目的支持下,对各种系列的中空玻璃毛细管进行了缺陷分析,并从源头上区分材料本身缺陷和与生产相关的缺陷。还检查了由于环境影响而引起的老化及其对内部载荷的抗压强度的影响。结果表明,材料相关的缺陷是由材料玻璃的不规则网络结构引起的。它们的外观会受到化学成分和添加剂数量的影响。相关缺陷与生产相关的缺陷相比,它们对耐压性的影响微乎其微。与生产相关的缺陷是对耐压性影响最大的参数,这种缺陷既可以作为体积缺陷也可以作为表面缺陷出现,特别是表面上的缺陷在作用载荷下会产生显著的应力峰值。为降低此类缺陷,可以通过对表面涂敷涂层等方法来实现。

3.2.3 玻璃毛细管储氢商业化进展

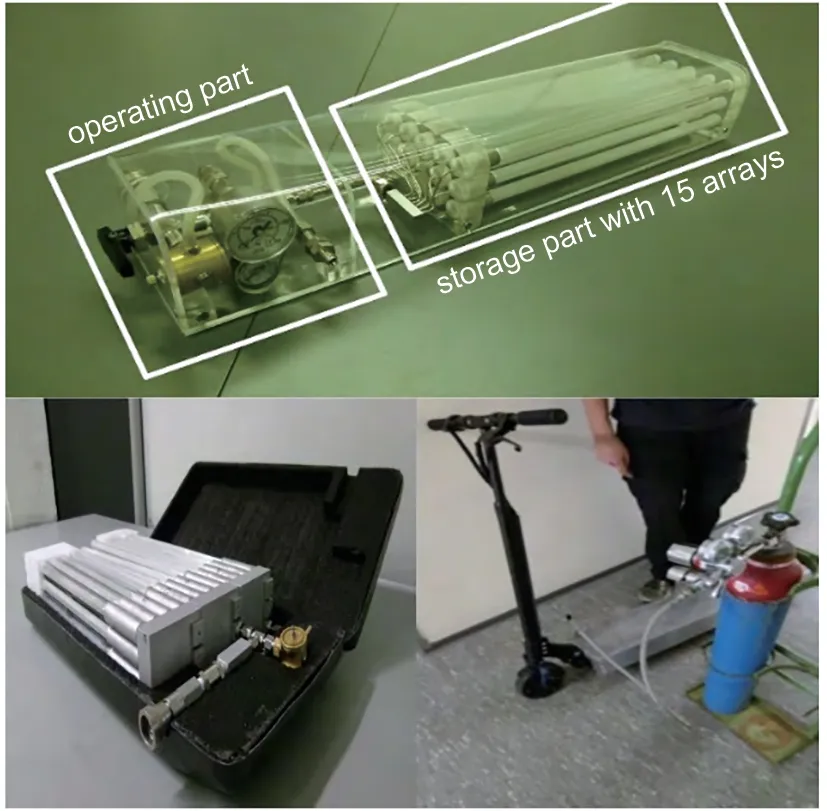

玻璃纤维储氢容器主要由瑞士C.En公司、美国INCOM公司、德国联邦材料研究中心在研发。最早在2011年,意大利忠利保险旗下基金向瑞士C.En公司投资700万美元进行玻璃纤维储氢技术研发,并根据该公司7400万美元的估值获得9%的股份。2013年,C.En公司已经与领先的玻璃纤维管制造商美国INCOM Inc.合作。目前,INCOM为C.En公司基于非自动化的定制流程生产产品,成本可观。C.En公司与INCOM的主要目标之一就是共同开发自动化生产流程。一旦确定并估计了制造成本的驱动因素,整体大规模玻璃纤维储氢容器生产将全面启动。2015年C.En公司与全球领先的氢供应商法国液化空气集团(Air Liquide)签署的JDA协议,进一步提升了其商业价值和产品可信度。法国液化空气公司对C.En公司技术的深入了解也证明了对双方具有战略价值。2018年,C.En公司已经将高压气态玻璃纤维储氢容器应用在电动自行车和电动摩托车上展示了其成熟的技术(图8、图9),也实现了基于玻璃纤维储氢容器的单兵作战可携带的氢燃料电池。

图8 瑞士C.En公司研发的玻璃纤维高压储氢容器Fig.8 Glass fiber high-pressure hydrogen storage container developed by Swiss C.En

图9 瑞士C.En公司,美国INCOM,德国联邦材料中心BAM共同研发的玻璃纤维储氢容器Fig.9 Glass fiber hydrogen storage container jointly developed by C.En,INCOM and BAM

4 结论与展望

随着世界各国对开发利用氢能源的重视,储氢必将成为氢能利用产业的关键。高压气态储氢作为目前唯一商用的储氢技术,自1970年以来已经得到了长足的发展。其中高压储氢气瓶正不断朝着轻质高压、高质量/体积储氢密度方向发展。同时随着纤维复合材料、聚合物材料以及缠绕设备、缠绕技术的更新升级,高压储氢气瓶必将更大地拓展其应用场景。但在气瓶性能不断提升的同时,还需要进一步对高压储氢气瓶的氢脆现象、失效机制进行研究,对气瓶的生产、测试等进行标准化,不断提升高压储氢气瓶的安全性能。此外,降低高压储氢气瓶的制造成本也是必要的。

玻璃储氢容器很显然是一项很有前景的储氢技术,其具备高压储氢所需的安全、高效、轻质、高压等需求,且无氢脆现象是玻璃储氢容器的一大优势。特别是毛细管阵列储氢容器,可以随意变换尺寸形状,有望用于各类便携式设备的储能装置。目前玻璃储氢容器的机理问题已然清晰,但由于加工技术及配套阀门类装置还不成熟,使其商业化应用还有很长的一段路要走。下一步同样也是需要对空心玻璃微球与玻璃毛细管的加工技术进行标准化,实现玻璃储氢材料的规模化制备。同时需要对玻璃储氢容器的失效机制、测试方法等进行深入探究。当前关于玻璃储氢容器的商业化研究尚处于起步阶段,主要研究集中于国外研究所及一些高压储氢容器公司,国内学者的研究较少,建议国内科研单位及储氢容器公司在此技术上投入资源。相信经过国内外研究者的共同努力,具有研究价值和应用前途的高压储氢容器在即将到来的氢能时代中必将发挥重要作用。