一种新型的基于二氧化碳混合物的液体储能系统

刘 旭,杨绪青,刘 展

(青岛科技大学机电工程学院,山东 青岛 266061)

传统化石能源的加速消耗和日益严重的环境问题已经成为社会进步的主要障碍,因此人们越来越重视开发替代能源。近年来,可再生能源作为一种绿色资源得到了迅速发展。然而,可再生能源固有的间歇性和波动性特性给电网安全带来了重大挑战,同时也限制了可再生能源的进一步发展[1-2]。为了解决这一问题,需要开发一种安全、经济可行的能源储存技术来保证可再生能源的稳定利用[3]。

在众多能源储存技术中,压缩空气储能(CAES)因其生命周期长、成本低等优点,被认为是一种很有前景的储能方式[4-5]。为了提高CAES系统的能量密度和装置的安全性,国内外学者提出一种基于液化二氧化碳的新型储能技术[6]。该技术展现了优良的性能,一方面,二氧化碳(CO2)因其临界状态更容易获得(30.98℃,7.38 MPa)而容易实现液化;另一方面,CO2在超临界区域显著变化的物理性质,在减小压缩机耗功的同时使得系统结构更加紧凑[7]。

目前,各国学者开展了许多基于液体二氧化碳储能(LCES)技术的研究工作。Wang等[6]提出了一个基于液体二氧化碳的新型储能系统,并采用一套有机朗肯循环系统来充分利用涡轮机出口的余热,该系统最大循环效率可达56.64%。Xu等[8]提出了一个新型的基于朗肯循环的双人工储罐LCES系统,并将该系统与相同工况下的液体空气储能(LAES)对比,发现该系统的循环效率比LAES系统高7.52%,㶲效率比LAES系统高21.72%。Liu等[9]通过集成跨临界布雷顿循环、电热能储存装置和喷射器冷凝循环,提出了一个创新的LCES系统,该系统采用喷射器冷凝循环解决涡轮机出口CO2的冷凝问题,并利用电热储存装置来提高系统的容量。Sun等[10]设计了一种具有低压储能装置的LCES系统。为了液化释能过程的二氧化碳,采用液体甲醇储存显冷能,采用潜冷能储存单元储存潜冷能,热力学研究显示,该系统的循环效率可达51.45%。

在LCES系统中,释能过程膨胀机出口的气态CO2需要被冷凝成液态,进而便于储存。然而,由于二氧化碳的临界温度较低且冷凝温度必须低于CO2的临界温度。因此,LCES系统的应用受到释能过程中亚临界CO2有效冷凝问题的限制[11]。最近,有学者[12]发现将CO2与其他有机工质混合是解决亚临界CO2冷凝问题的有效方法。一方面,由于有机工质的临界温度高于CO2,混合过程可以提高工作流体的临界温度;另一方面,CO2与有机工质的混合物可以降低储能系统的工作压力,并且降低有机工质燃烧的可能性[13]。目前,已有学者对CO2和有机工质混合物的应用展开了相应的研究。Dai等[12]研究了7种不同的CO2混合物对超临界朗肯循环系统性能的影响,结果表明与纯CO2相比,这些CO2混合物有助于提高系统的热效率同时降低系统的操作压力。Xia等[14]对基于CO2混合物的超临界CO2循环进行了热力学和㶲经济性分析,结果表明系统采用CO2与R32的混合物可以达到最高的系统㶲效率(52.85%)。

基于以上研究发现,CO2与有机工质混合可以解决亚临界CO2难以冷凝的问题,但目前将CO2混合物用于压缩气体储能系统的研究较少。因此,本文提出了一种新型的基于CO2混合物的液体储能系统(LMES),采用有机工质与纯CO2混合来提高CO2的临界温度,进而解决LCES系统中CO2的冷凝问题,研究了CO2/R161与CO2/R32混合物作为LMES系统工质的可行性,并通过参数分析研究了关键参数对系统热力性能的影响规律,以期为CO2混合物在液体储能领域的应用提供指导。

1 系统工作原理

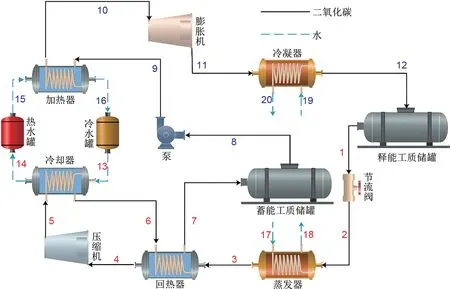

图1为LMES系统的工作原理图,该系统的运行主要由储能过程和释能过程两部分组成。储能时,液态工质从释能工质储罐中流出,通过节流阀被节流至较低压力,然后进入蒸发器吸收环境水中的热量变成气态。随后,蒸发器出口的气态工质在回热器中被进一步加热后送入压缩机压缩,而冷却器出口的混合工质被冷凝为液态并储存在蓄能工质储罐中。在此过程中,来自冷水罐的冷水吸收压缩过程中产生的压缩热,然后将热量储存在热水罐中以备释能过程使用。值得一提的是回热器的设置是为了保证在环境温度高于工质的临界温度时,冷却器出口的混合工质也能实现液化储存。

图1 LMES系统原理图Fig.1 Schematic diagram of the LMES system

释能时,液态工质从蓄能工质储罐中流出,经泵提升压力后流经加热器被储存在热水罐中的压缩热加热。加热器出口的超临界工质进入膨胀机做功并带动发电机发电。膨胀机出口的工质流经冷凝器,被环境水冷却成液态并储存在释能工质储罐中,释能过程结束。

2 LMES系统热力学分析与建模

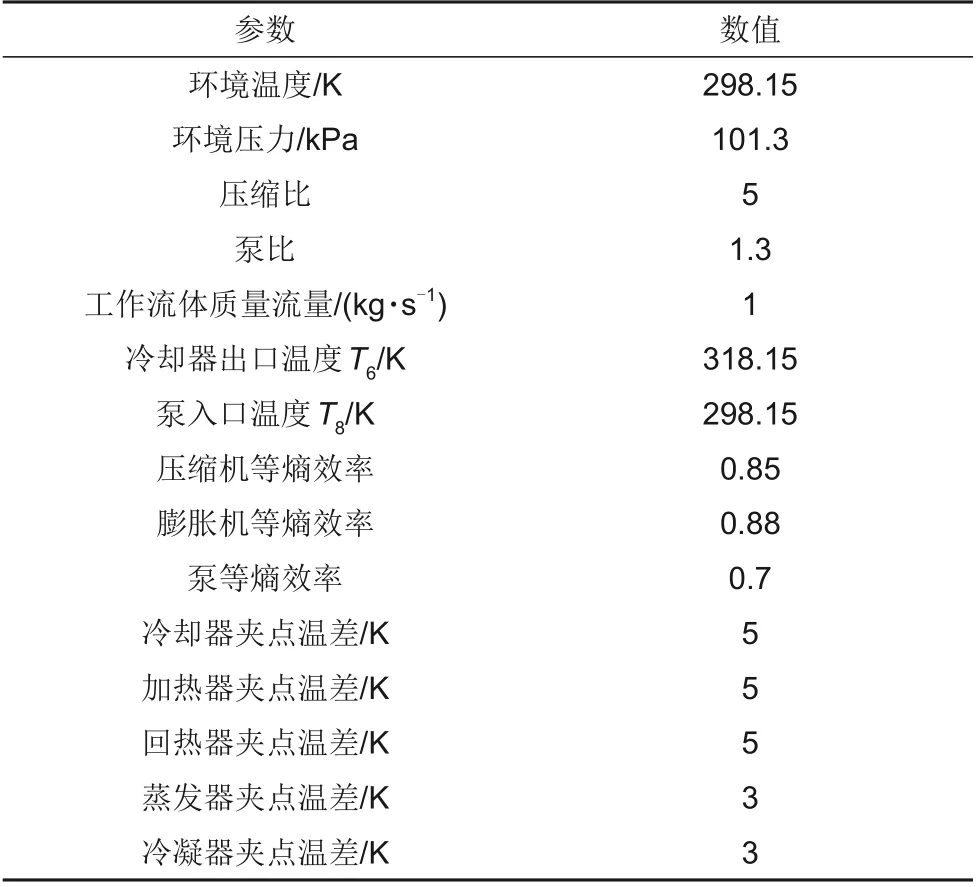

为了完成对LMES系统的热力学分析,本文采用了以下合理的假设:①系统始终运行在稳定状态;②储能过程和释能过程的运行时间相等;③工质在流经管道、容器和换热器时不产生压力损失;④管道、换热器、热水罐以及混合工质储罐由于良好的保温措施而忽略其热量损失;⑤冷凝器和蒸发器出口的工质为饱和状态。表1列出了系统的基本设计参数。

表1 储能系统基本参数Table 1 Basic parameters of energy storage system

2.1 LMES系统热力学模型

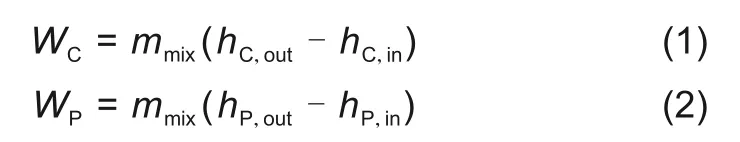

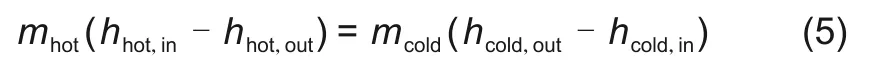

系统中消耗能量的部件是压缩机和泵,压缩机和泵的耗功为[15]

式中,mmix代表混合工质的质量流量,kg/s;h为比焓,kJ/kg;in和out分别代表进口状态和出口状态。

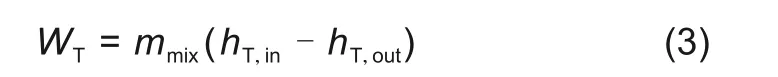

系统中输出能量的部件是膨胀机,膨胀机的输出功率为

工质流经节流阀的过程视为等焓过程

系统中用到的换热器主要有蒸发器、回热器、冷却器、加热器和冷凝器。换热器中冷热流体交换的热量可基于能量平衡方程获得

式中,hot代表换热器热端;cold代表换热器冷端。

系统中的储罐由于良好的保温措施而忽略其热量损失,因此可以得到

2.2 LMES系统的性能评价指标

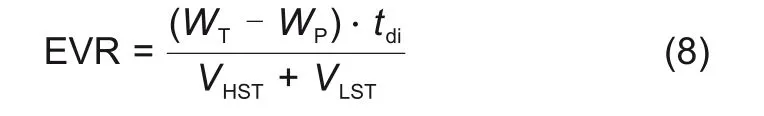

循环效率是评价储能系统性能的常用标准,它被定义为释能过程系统净输出功率与储能过程输入系统能量的比值。储能过程输入系统的能量为压缩机消耗的功,释能过程中系统净输出功率为膨胀机输出功率与泵的耗功之差。因此,本系统循环效率为[16]

此外,能量密度是反映储能系统紧凑特性的另一个关键指标,它可以表示为释能阶段系统净输出功率与液态储罐总储存体积之比

式中,VHST和VLST分别代表蓄能和释能工质储罐的体积,m3;tdi代表释能过程的运行时长。

3 结果与讨论

3.1 混合物中有机工质的选择及其组成范围

3.1.1 有机工质的选择

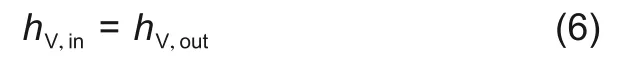

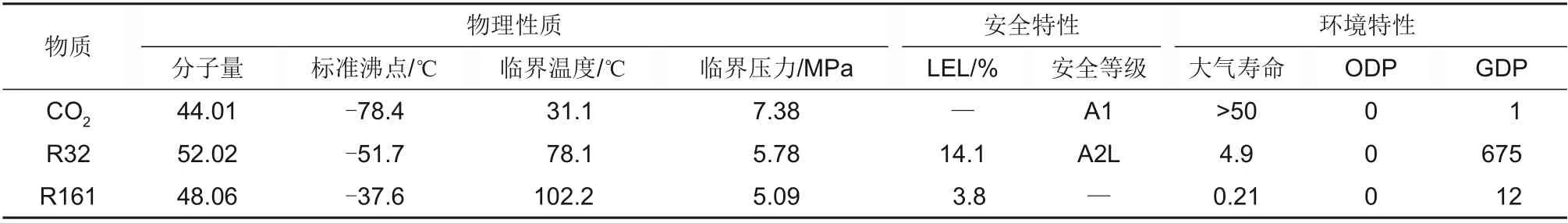

有机工质对环境的影响是选用工质的第一条评价指标。为了避免有机工质的使用对环境带来负面影响,在本研究中,有机工质的温室影响指数(GWP)要小于R245fa(1030)且其臭氧衰减指数(OWP)必须为零。其次,所选工质还要满足与CO2混溶且不与CO2发生反应两个条件,这是选用工质的第二条评价指标。在满足以上两条评价指标的有机工质中,R32和R161被广泛用于基于CO2混合物的跨临界功率循环并且表现出良好的性能[12,14]。因此,本文选用R32和R161作为与CO2混合的有机工质,两种有机工质的物理性质、安全特性和环境特性如表2所示。

表2 工作流体的物理性质、安全特性和环境特性Table 2 Physical properties,safety characteristics and environmental characteristics of working fluid

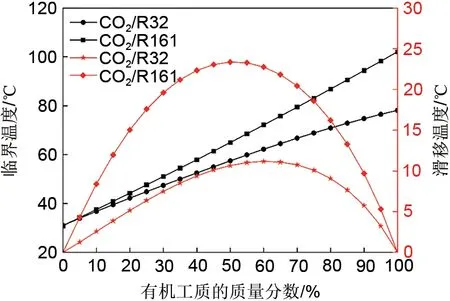

3.1.2 有机工质的组成范围

为了保证储能系统亚临界工质在任何季节(比如夏季)都可以被有效冷凝,混合物的临界温度不应低于40℃。图2展示了CO2与有机工质混合物的临界温度随有机工质质量分数的变化。可以看出CO2/R32和CO2/R161的临界温度均随着有机工质质量分数的增加而升高,由此可以确定有机工质的质量分数下限。同时,为了保证储能系统的安全性,有机工质的可燃性也纳入考虑范围。先前的研究表明,含有C3~C5的烷烃可以通过加入0.3物质的量分数的CO2来降低燃烧的可能性。由于混合工质储能系统的工作介质是基于CO2的混合物,所以在本次研究中有机工质的物质的量分数被限制在0.5以内,并据此可以获得有机工质的质量分数上限。

图2 有机工质质量分数对临界温度和滑移温度的影响Fig.2 Effect of mass fraction of organic working fluid on critical temperature and slip temperature

对于混合工质,在同一压力下,饱和气体的温度大于饱和液体的温度,两温度的差值称为滑移温度。混合工质的温度滑移现象会使冷凝器中出现良好的温度匹配,这是混合工质储能系统的优点之一。但是,过大的滑移温度可能导致冷凝器中混合物组分的高浓度位移和分馏。图2表示在泡点温度为20℃时,CO2/R32和CO2/R161的滑移温度随有机工质质量分数的变化。从图中可以看出,两种混合工质的滑移温度均随着有机工质质量分数的增加先升高后降低,其中CO2/R161混合物的最大滑移温度为23.37℃,CO2/R32混合物的最大滑移温度为11.18℃。一般情况下,有机工质混合物的滑移温度不应超过50℃,由此可见,本研究选定的两种混合工质均满足要求。

根据以上标准,CO2/R32混合物中有机工质的质量分数范围为0.16~0.54;CO2/R161混合物中有机工质的质量分数范围为0.14~0.52。

3.2 热力参数对系统性能的影响

本文选取了有机工质质量分数、压缩机压比、泵的压比、冷却温度(T6)以及环境温度5个关键参数,研究了它们的变化对系统性能的影响。值得注意的是当研究一个固定参数对系统性能的影响时,其他参数保持不变。

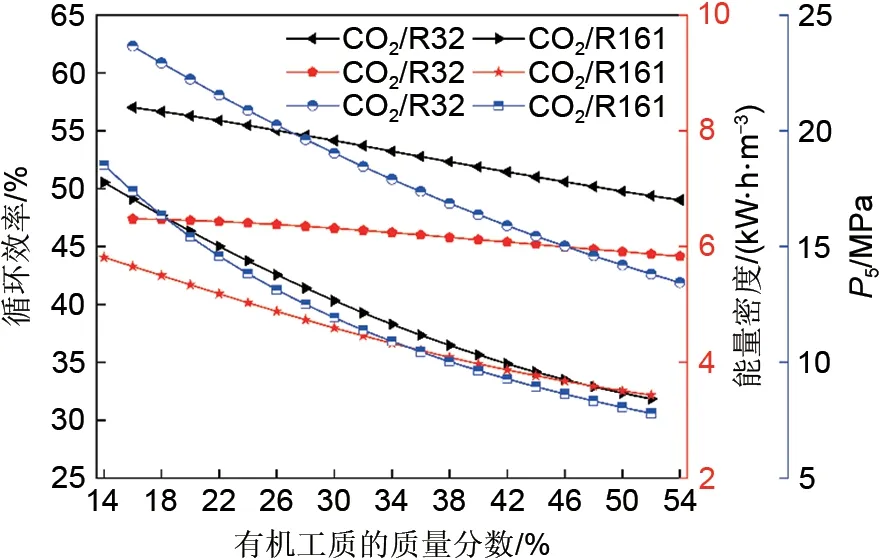

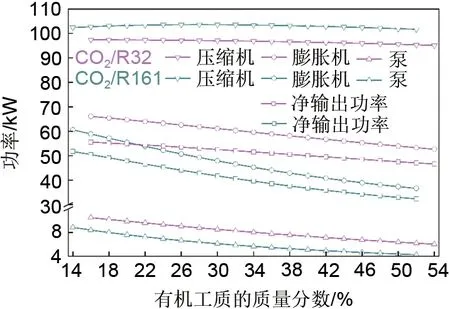

3.2.1 有机工质质量分数对系统性能的影响

图3表示有机工质质量分数对系统循环效率、能量密度以及蓄能压力的影响。随着有机工质质量分数的增加,系统采用CO2/R32混合物的循环效率从57.01%降至49.01%,采用CO2/R161混合物的循环效率从50.54%降至31.85%。原因如图4所示,随着两种有机工质质量分数增加,系统中泵消耗的功率与膨胀机输出的功率均减小,并且膨胀机减少的功率大于泵减少的功率,导致系统的净输出功率不断减少。当系统采用CO2/R32混合物时,系统中压缩机的功耗随着有机工质质量分数的增加而不断减小,系统采用CO2/R161混合物时系统中压缩机的功耗虽有升有降但变化范围较小。系统净输出功率的减少值大于压缩机消耗功率的减少值,导致系统的循环效率不断降低。随着有机工质质量分数的增加,系统采用CO2/R32混合物时系统的能量密度从6.477 kW·h/m3减少至5.83 kW·h/m3,系统采用CO2/R161混合物时系统的能量密度从5.813 kW·h/m3减少至3.433 kW·h/m3。能量密度发生这样的变化主要是由于系统的净输出功率不断降低。从图中还发现当系统运行采用混合工质时,系统的蓄能压力均随着有机工质质量分数的增加而降低,因此增加有机工质在混合物中的质量分数可以有效降低系统的工作压力。

图3 有机工质质量分数对系统性能的影响Fig.3 Effect of mass fraction of organic working fluid on system performance

图4 有机工质质量分数对功率的影响Fig.4 Effect of mass fraction of organic working fluid on power

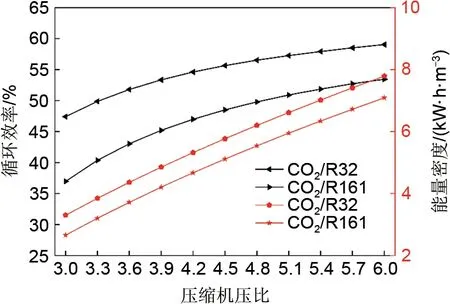

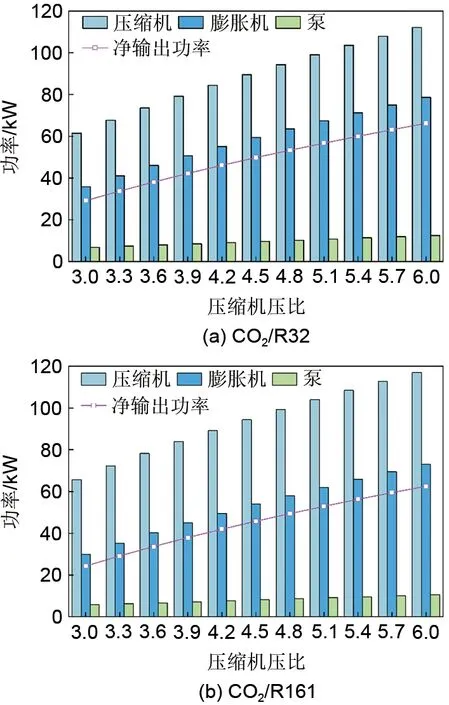

3.2.2 压缩机压比对系统性能的影响

压缩机压比对系统性能的影响如图5所示。随着压缩机压比的增加,系统采用CO2/R32混合物的循环效率从47.4%增加至59.03%,采用CO2/R161混合物的循环效率从36.96%增加至53.44%。原因如图6所示,随着压缩机压比的增加,压缩机消耗功率和系统净输出功率均增大,并且压缩机消耗功率的增加值小于系统净输出功率的增加值,所以系统的循环效率随着压缩机压比的增加而提高。另一方面,在系统净输出功率逐渐增加的影响下,系统分别采用CO2/R32和CO2/R161作为系统运行的工质时,系统的能量密度分别从3.30 kW·h/m3和2.66 kW·h/m3增加至7.79 kW·h/m3和7.09 kW·h/m3。从图中还可以看出,相比于CO2/R161,系统采用CO2/R32混合物作为工质可以获得更高的循环效率和能量密度。

图5 压缩机压比对系统性能的影响Fig.5 Effect of compressor pressure ratio on system performance

图6 压缩机压比对功率的影响Fig.6 Effect of compressor pressure ratio on power

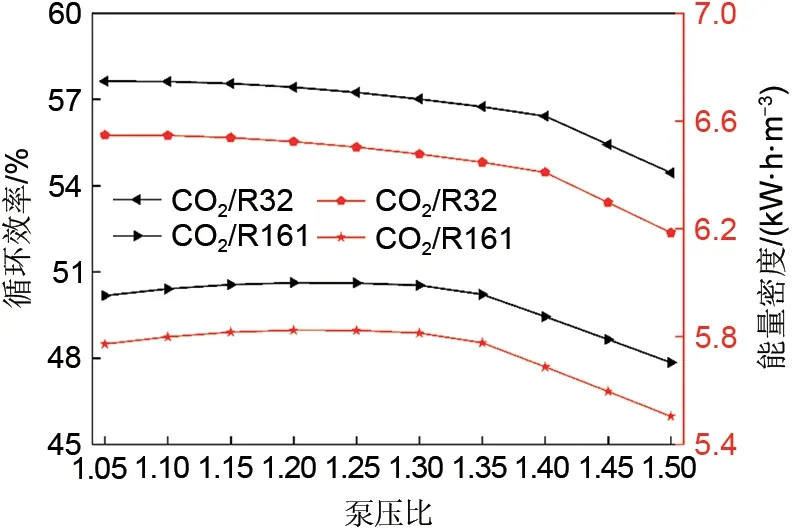

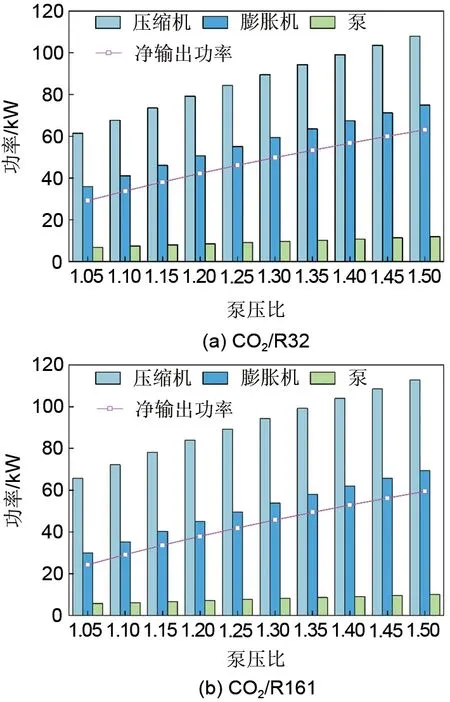

3.2.3 泵压比对系统性能的影响

系统循环效率和能量密度随着泵压比的变化如图7所示。可以看出随着泵压比从1.05增加到1.50,系统采用CO2/R32混合物时系统的循环效率从57.63%下降至54.45%,这是由于随着泵压比的增加系统净输出功率和压缩机耗功均增加,见图8(a)。但是系统净输出功率的增加值小于压缩机耗功量的增加值,从而导致循环效率的下降。系统采用CO2/R161混合物时,系统净输出功率和压缩机耗功均随着泵的压比的增加而增加,见图8(b)。当泵的压比较小时,系统净输出功率的增加对系统循环效率的影响较大,导致系统循环效率逐步增加,直至压缩机耗功量的增加主导了对系统循环效率的影响,进而存在一个最佳的泵压比1.2使得系统循环效率达到最大值50.63%。同时,从图7中还可以看出随着泵压比的增加,系统采用两种不同混合物工质时的能量密度展现出和系统循环效率类似的变化趋势。

图7 泵压比对系统性能的影响Fig.7 Effect of pump pressure ratio on system performance

图8 泵压比对功率的影响Fig.8 Effect of pump pressure ratio on power

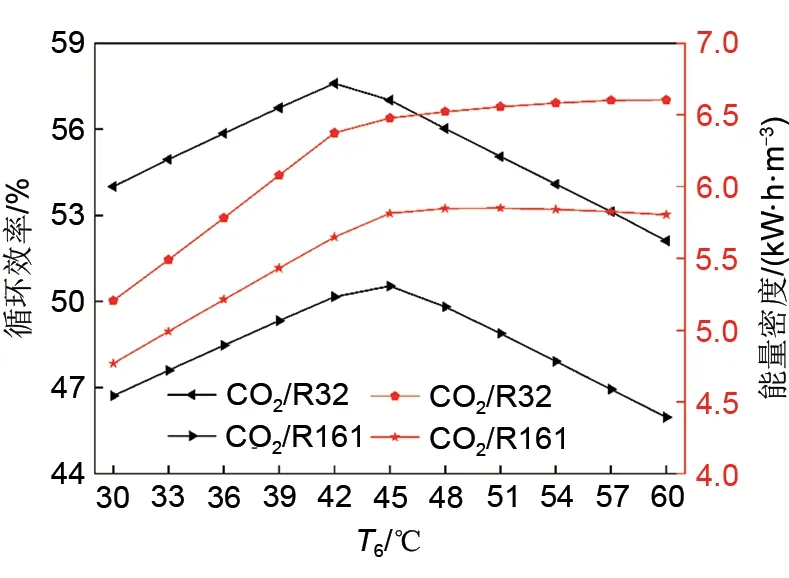

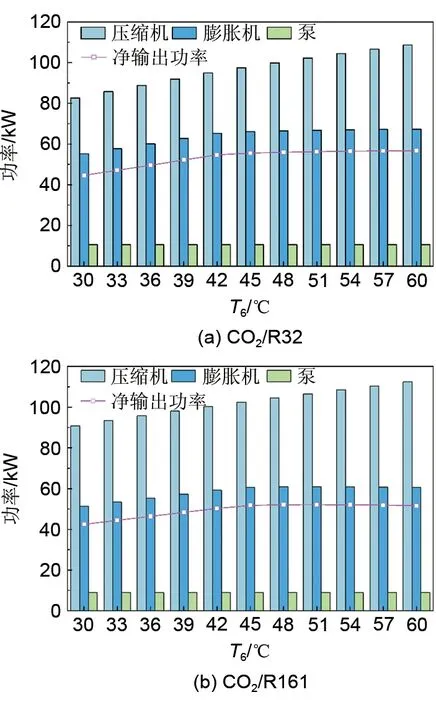

3.2.4 冷却温度对系统性能的影响

图9表示冷却温度(T6)对系统性能的影响。系统采用CO2/R32混合物时,系统的循环效率随着冷却温度从30℃变化到42℃时先增大后减小,存在一个最佳的冷却温度42℃使得系统循环效率达到最大值57.65%。这主要是因为随着冷却温度的增加,系统净输出功率和压缩机的耗功均增加,见图10(a)。当冷却温度小于42℃时,系统净输出功率的增加对系统循环效率的影响较大;冷却温度大于42℃时,系统净输出功率的增加趋于稳定而压缩机的耗功却不断增加且主导了对循环效率的影响,导致循环效率随着冷却温度的增加先升高后降低。系统采用CO2/R161混合物时,循环效率的变化与系统采用CO2/R32混合物时相似,即存在一个最佳的冷却温度45℃使得系统循环效率达到最大值50.54%。对于系统的能量密度,当系统采用两种不同的混合工质时,能量密度均随着冷却温度的增加先增大而后趋于稳定。并且从图中可以看出,当冷却温度达到45℃时,继续增加冷却温度不会获得明显提升的能量密度,反而会降低系统的循环效率。

图9 冷却温度对系统性能的影响Fig.9 Effect of cooling temperature on system performance

图10 冷却温度对功率的影响Fig.10 Effect of cooling temperature on power

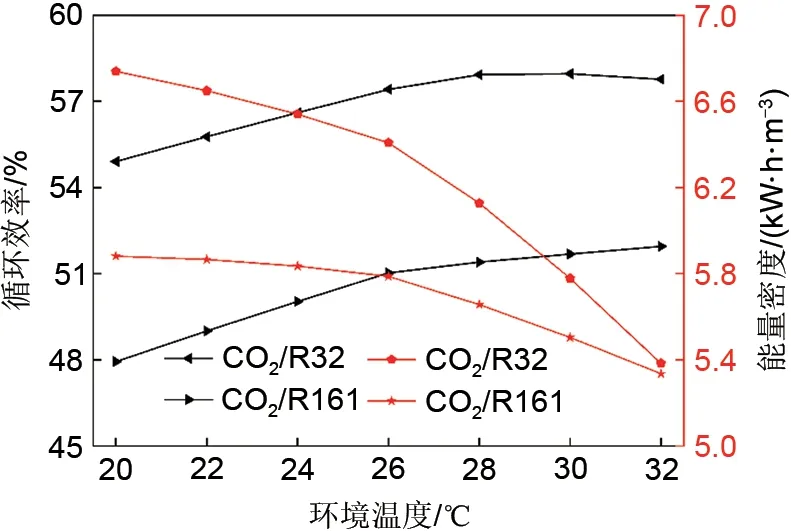

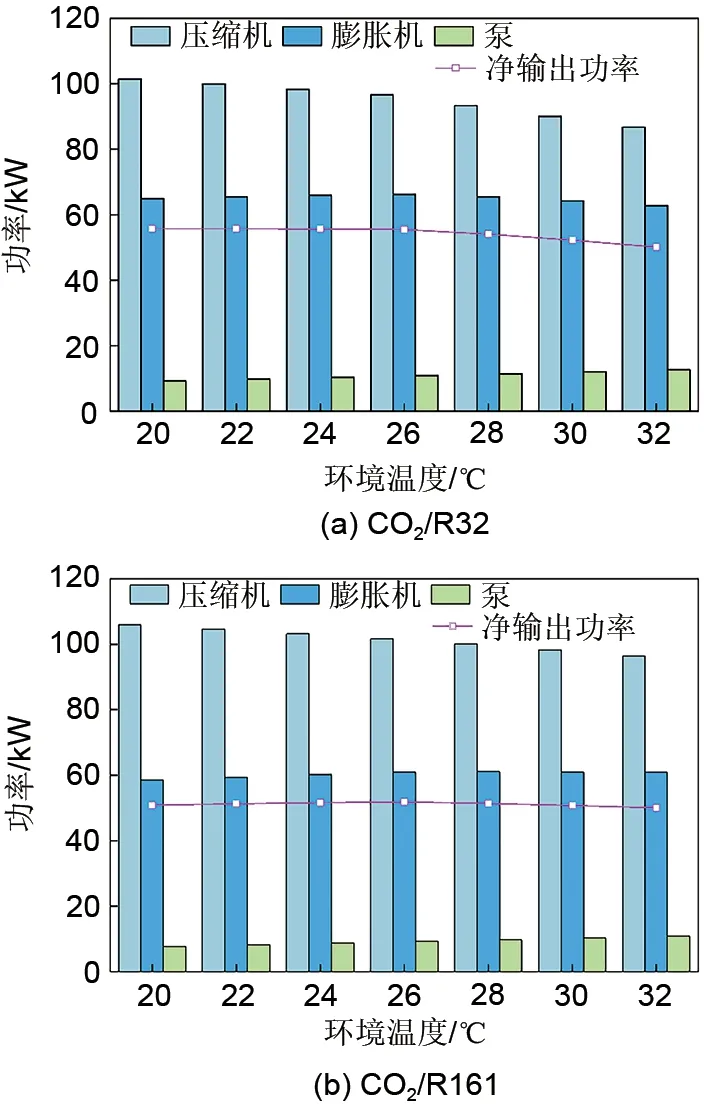

3.2.5 环境温度对系统性能的影响

环境温度对系统性能的影响如图11和图12所示。系统采用CO2/R32混合物时,系统净输出功率随着环境温度的增加先趋于稳定然后呈下降趋势,而压缩机的耗功却不断降低,这导致系统的循环效率随着环境温度的升高先上升随后呈现略微下降趋势。系统采用CO2/R161混合物时,系统净输出功率和压缩机的功耗随着环境温度的增加产生的变化趋势与系统采用CO2/R32混合工质时相似,但是压缩机的功耗下降趋势较为平缓,使得系统的循环效率从47.94%增加至51.95%。对于系统的能量密度,随着环境温度从20℃增加至32℃,系统分别采用CO2/R32和CO2/R161混合工质时,能量密度分别从6.74 kW·h/m3和5.88 kW·h/m3降低至5.38 kW·h/m3和5.34 kW·h/m3。系统的循环效率和能量密度在本研究范围内大致呈现出相反的变化趋势。当环境温度较高时,可以获得较高的循环效率但会降低系统的能量密度。

图11 环境温度对系统性能的影响Fig.11 Effect of ambient temperature on system performance

图12 环境温度对功率的影响Fig.12 Effect of ambient temperature on power

4 结 论

为了解决液态CO2储能系统释能过程中亚临界CO2难冷凝的问题,本文提出一种基于CO2混合物的新型液态储能系统。建立了该系统的数学模型,通过参数分析研究了关键参数对系统性能的影响。主要结论如下。

(1)增加混合物中有机工质的质量分数可以降低系统的工作压力,但是会对系统的循环效率和能量密度产生不利影响。

(2)系统采用CO2/R32混合物时,增加压缩机压比以及降低泵的压比有利于获得更高的循环效率和能量密度;系统采用CO2/R161混合物时,增加压缩机压比和环境温度可以增加系统的循环效率。

(3)存在一个最佳的泵压比1.2使得系统采用CO2/R161混合物时的循环效率达到最大值50.63%。另外,当冷却温度发生变化时,分别存在一个最佳的冷却温度可以使系统循环效率达到最大值。

(4)随着环境温度从20℃增加至32℃,系统采用CO2/R32混合工质时,能量密度从6.74 kW·h/m3降低至5.38 kW·h/m3;采用CO2/R161混合工质时,能量密度从5.88 kW·h/m3降低至5.34 kW·h/m3。

(5)相比于CO2/R161混合物,系统采用CO2/R32混合物作为工质可以获得更高的循环效率和能量密度。