氯化盐/陶瓷定形复合相变材料的制备和热物性研究

宋文兵,鹿院卫,陈晓彤,何 聪,樊占胜,吴玉庭

(北京工业大学传热强化与过程节能教育部重点实验室暨传热与能源利用北京市重点实验室,北京 100124)

高效的储热技术是实现“30·60”双碳目标的关键技术之一,储热材料的性能是高效储热的关键。熔融盐作为储热材料具有相变潜热大、使用温度范围宽、工作压力低、化学稳定性好等优点[1-3],然而熔盐固有的一些缺点如低热导率、低比热容、腐蚀性和相变过程中的液体泄漏等极大地限制了其实际应用[4]。目前,研究和开发定形复合相变材料是解决以上缺点的有效途径之一。选用具有大比表面积微孔结构的无机物作为载体材料,通过微孔的毛细力将液态的熔盐吸入到微孔内,形成复合储热材料[5-9],既可以提高材料的导热系数,又可以降低熔盐泄漏引起的腐蚀。定形复合材料在使用过程中能充分利用其显热和潜热,蓄热密度大大提高。

人们对定形复合相变材料的研究重点主要集中在相变材料和载体材料的选择。目前研究最多的载体材料主要包括膨胀石墨(EG)和陶瓷两大类。膨胀石墨(EG)具有导热系数高、比表面积大、孔隙疏松、密度低、分散性好、耐腐蚀性能好等优点,可以和不同种类的硝酸盐如KNO3-NaNO3[10]、Ca(NO3)2-NaNO3[11]等复合形成导热性能优异的复合材料,但硝酸盐的相变潜热小且分解温度较低(560℃左右),储热密度有限。

碳酸盐和氯化盐因其分解温度高(800℃)而具有较宽的使用温度范围,但人们在研究过程中发现,碳酸盐和EG不浸润,二者无法制备定形复合材料。Tian等[12]制备了CaCl2-NaCl/EG复合材料,当EG的添加量为10%(质量分数,余同)时,复合材料的熔点为503.3℃,潜热为132.6 J/g,导热系数为4.937 W/(m·K);Liu等[13]制备了MgCl2-KCl/EG复合材料,当EG的添加量为15%时,复合材料的熔点为424.14℃,潜热为161.37 J/g,导热系数为4.922 W/(m·K),表明氯化盐可以与EG复合。但是本文作者课题组[14]研究了MgCl2-KCl-NaCl/EG复合材料的性能,结果发现氯化盐和EG的浸润性较差,只有EG的含量达到20%时,才能制备得到外观完整无泄漏的复合材料。氯化盐和EG浸润性差会导致其在使用过程中容易产生泄漏,对与之接触的金属材料产生腐蚀,且EG在高温下(500℃以上)容易被氧化使复合材料强度受到影响。

为了提高定形复合材料的强度,许多研究者使用陶瓷材料作为高温熔盐的载体来制备复合材料,例如李锋等[15]使用氧化镁与碳酸盐制备了Li2CO3-K2CO3/MgO复合蓄热材料,该复合材料的熔点为465.1℃,最高使用温度可达到800℃。Notter等[16]和Guo等[17]研究了Na2SO4/SiO2复合材料,观察微观结构发现SiO2为复合材料提供了骨架,有效防止了Na2SO4的泄漏。可见使用陶瓷作为载体材料不仅可以提高复合材料的使用温度,而且使用过程中可防止熔盐的泄漏。

但是,目前对熔盐/陶瓷复合相变材料的研究大多是以硝酸盐[18]、碳酸盐[19]和硫酸盐[20]为相变材料,以氯化盐作为相变材料的研究相对较少。相比而言,氯化盐成本低、使用温域宽,本研究选择混合氯化盐CaCl2-NaCl-KCl作为相变材料[熔点490.7℃,分解温度800℃,潜热199.5 J/g)。选择用陶瓷(α-Al2O3)作为载体材料,制备出CaCl2-NaCl-KCl/α-Al2O3复合材料,在此基础上添加不同比例的EG提升复合材料的导热性能,分析不同复合材料性能变化的微观机制。

1 实验材料和方法

1.1 实验原料

氯化钙、氯化钠、氯化钾(CaCl2、NaCl、KCl,均为分析纯,北京嘉士腾有限公司),氧化铝(α-Al2O3,河北凡觉焊接材料有限公司),膨胀石墨粉(EG,北京德科岛金,可膨胀体积300 mL/g,粒度为80目)。以可膨胀石墨粉为原料,采用微波法制备EG。

1.2 样品制备

1.2.1 氯化盐的制备

将3种氯化盐(CaCl2∶NaCl∶KCl)按相应的质量比(66∶29∶5)称取,进行搅拌使之混合均匀,然后倒入刚玉坩埚并放置在微波马弗炉中,以10℃/min的速率升温至600℃,并在600℃恒温5 h进行熔融,最后自然冷却到室温并研磨,得到三元混合氯化盐(ternary chloride,TC)。

1.2.2 复合材料的制备

将三元混合氯化盐和α-Al2O3分别按质量比为60∶40、55∶45、50∶50进行称量,并放入高速超微粉碎机中进行机械混合。然后把混合物用压力机压制成型,成型压力为10 kN,保压时间是60 s,压制成直径12.5 mm、高2.5 mm的圆柱体样品。接着把样品放置在马弗炉中烧结,烧结时30~150℃之间升温速率为2℃/min,以使样品中少量水分完全蒸发出去,150~550℃之间升温速率为5℃/min,在550℃恒温90 min使样品充分烧结。最后自然冷却至室温,得到制备好的陶瓷基复合材料。采用同样的方法,制备了分别添加质量分数为5%、10%、15%EG的复合材料。采用同样方法,制备了分别添加质量分数为5%、10%、50%EG的复合材料。该复合材料的命名规则是根据其组分和质量分数,如50%TC-50%α-Al2O3-15%EG代表该复合材料由50%三元混合氯化盐、50%α-Al2O3和15%EG组成。

1.3 陶瓷基复合材料的测量与析

复合材料的比热容、熔点等热物性用同步热分析仪(STA449F3,耐驰,德国)测量分析。热扩散系数由激光导热仪(LFA457,耐驰,德国)测量。为了保证测量结果的准确性,每组数据测量3次取平均值。复合材料的微观结构和化学相容性分别由扫描电子显微镜(SEM,SU8020,Hitachi,日本)和X射线衍射仪(XRD,D8 ADVANCE,BRUKER/AXS,德国)进行表征分析。

测量得到热扩散系数后,依据式(1),可以计算得到氯化盐和复合材料的导热系数。

1.4 仪器的精度验证

在进行测试前,用铂铑坩埚对单质LiNO3熔盐各项热物性进行3次测量取平均值,并与文献值进行对比,以验证仪器的测量精度。单质LiNO3的熔点测量值为253.8℃、潜热测量值为360.8 J/g。与文献值[21]相比,相对误差分别为0.08%和0.08%;实验测得LiNO3比热容的平均值为1.62 J/(g·K),文献[21]值为1.61 J/(g·K),相对误差为0.62%;对LiNO3的热扩散系数测量的结果为0.229 mm2/s,文献[21]中LiNO3的热扩散系数为0.227 mm2/s,相对误差为0.88%。测量值与文献值的高度吻合,说明该仪器的测试精度较高,因此本文的测量数据可信。

2 结果与讨论

2.1 外观形貌表征和失重率测试

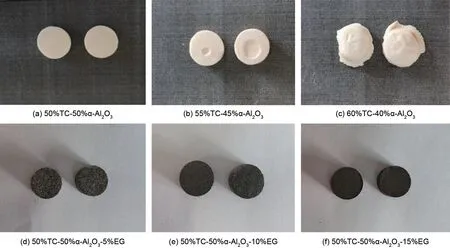

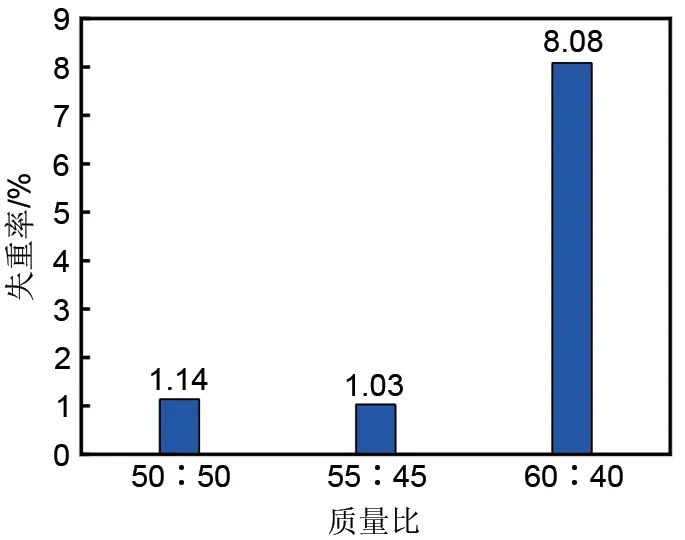

图1为制备的陶瓷基复合材料的外观形貌,图2为烧结前后不同氯化盐质量分数的复合材料的失重率。通过对比发现,当氯化盐的质量分数为50%时,样品表面光滑平整,烧结后失重率仅为1.14%;当氯化盐的质量分数为55%时,烧结后失重率为1.03%,但样品表面出现小的凹坑;当氯化盐的质量分数为60%时,样品已经出现严重变形,烧结后失重率达到8.08%。这是因为随着氯化盐质量分数的增加,α-Al2O3作为载体材料不足以支撑整个复合材料,由此说明氯化盐最佳的添加量为50%。在最佳配比下,添加不同质量分数的EG,制备得到的复合材料样品外观完整,几乎没有熔盐泄漏,并且随着EG添加量的提高,复合材料的颜色逐渐加深。

图1 烧结后陶瓷基复合材料的外观形貌Fig.1 Appearance and morphology of ceramic matrix composites after sintering

图2 烧结前后不同氯化盐质量分数的复合材料的失重率Fig.2 Weight loss rate of composite materials with different chloride salt mass fractions before and after sintering

2.2 化学相容性分析

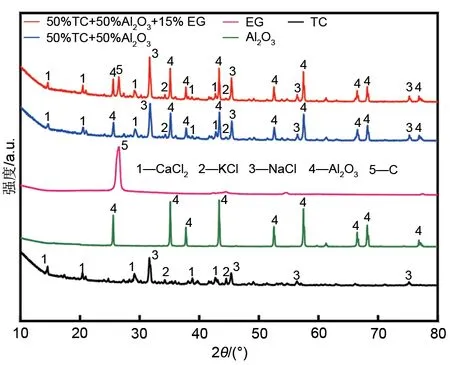

图3展示了TC、α-Al2O3、EG、TC/α-Al2O3和TC/α-Al2O3/EG复合材料的XRD衍射图谱,用于化学相容性分析。从图中可以看出,三元氯化盐的主要成分为CaCl2、NaCl、KCl,烧结后的TC/α-Al2O3复合材料的主要成分为CaCl2、NaCl、KCl和α-Al2O3;烧结后的TC/α-Al2O3/EG复合材料的主要成分为CaCl2、NaCl、KCl和α-Al2O3、EG,在烧结后的复合材料的XRD图谱中,各种物质对应的衍射峰的位置和CaCl2-NaCl-KCl、α-Al2O3相比较,呈现一一对应,没有明显偏移,这表明各组分之间没有化学反应,不同材料之间具有良好的化学相容性。但复合材料的部分衍射峰强度略有下降,这可能与单轴压缩烧结对复合材料晶体结构的影响有关。

图3 三元氯化盐、α-Al2O3和复合材料烧结后的XRD谱图Fig.3 XRD spectra of ternary chloride,α-Al2O3 and composites after sintering

2.3 微观结构表征

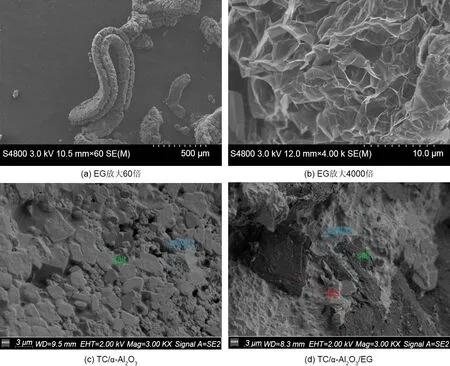

EG和烧结后的TC/α-Al2O3、TC/α-Al2O3/EG复合材料截面的扫描电镜图像如图4所示。图4(a)显示EG在放大60倍时呈现蠕虫状结构,图4(b)为放大4000倍时EG包含丰富的蜂窝网络结构,其提供足够的孔隙用于吸附熔融盐。图4(c)表明在烧结后的TC/α-Al2O3复合材料中,粒径较大的氯化盐被粒径较小的氧化铝载体包裹,并且大颗粒的盐在经受高温烧结后均匀分布在氧化铝陶瓷的基体内部。TC/α-Al2O3/EG复合相变材料的截面扫描电镜图像[图4(d)]表明,EG的多孔结构为CaCl2-NaCl-KCl和α-Al2O3的混合物提供了良好地支撑,烧结后粒径大小不等的盐和陶瓷粉末均匀混合并吸附在EG提供的大孔隙中,并且由EG形成的内部通道,能使液相的熔融盐在表面张力和毛细力的作用下不易泄漏。

图4 EG、CaCl2-NaCl-KCl/α-Al2O3和CaCl2-NaCl-KCl/α-Al2O3/EG烧结后的横截面SEM图像Fig.4 SEM images of the cross-sections of EG,CaCl2-NaCl-KCl/α-Al2O3 and CaCl2-NaCl-KCl/α-Al2O3/EG after sintering

2.4 样品的热物理性能

2.4.1 复合材料的比热容

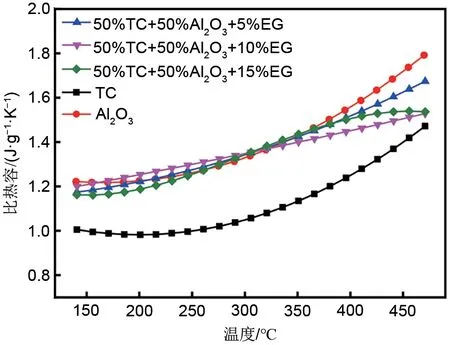

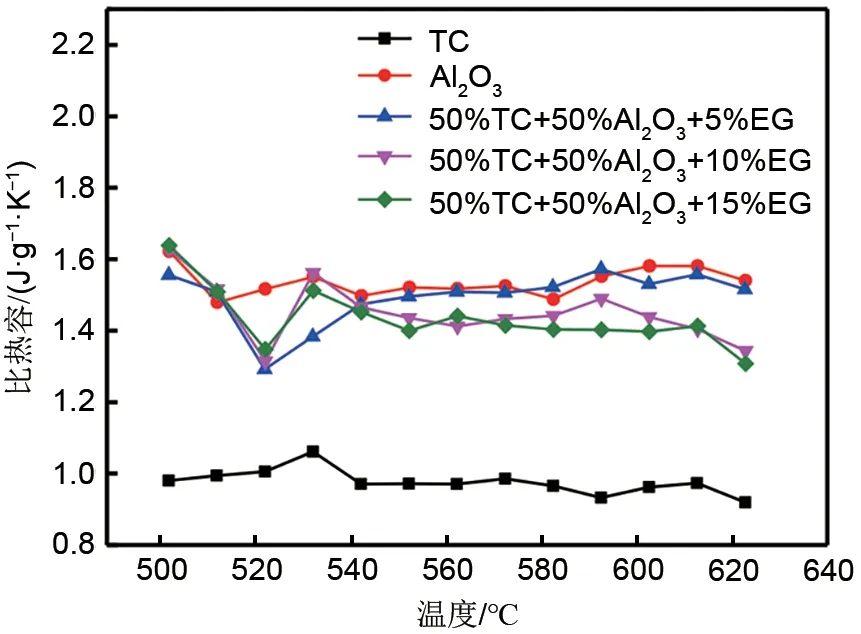

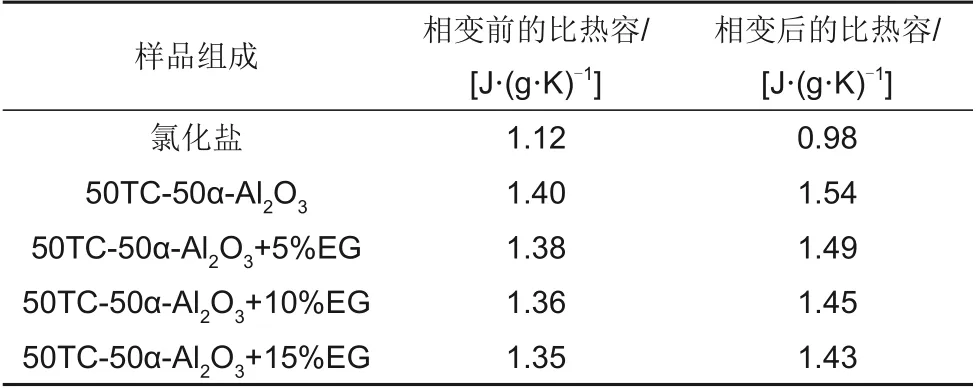

图5和图6分别为氯化盐和复合材料在相变前(140~470℃)和相变后(520~625℃)的比热容曲线。发生相变前,氯化盐和复合材料的比热容都随温度增大而增大,发生相变后,比热容随温度增大基本保持不变。表1为根据测量曲线得到的氯化盐和复合材料的平均比热容。从表中可以看出氯化盐的固态比热容为1.12 J/(g·K),液态比热容为0.98 J/(g·K),与文献值[cps=1.17 J/(g·K),cpl=1.00 J/(g·K)]相比,测量误差分别为4.5%和2.0%。TC/α-Al2O3/EG复合材料相变前的比热容为1.35 J/(g·K),相变后的比热容为1.43 J/(g·K),相比较氯化盐,分别提高了11.6%和46%。随着EG添加量的增加,复合材料的比热容逐渐降低,这是由于EG的比热容较小,添加EG后会使复合材料的比热容减小,因此EG的添加量不宜过多。此外,对于氯化盐而言,液态比热容要略小于固态比热容,而在复合材料中,相变后的比热容略大于相变前的比热容,这是因为基体材料α-Al2O3的比热容随着温度的升高而一直增大的缘故。

图5 氯化盐和复合材料相变前的比热容Fig.5 Solid state specific heat capacity of chlorides and composite materials

图6 氯化盐和复合材料相变后的比热容Fig.6 Liquid specific heat capacity of chloride and composite materials

表1 氯化盐和复合材料的平均固态和液态比热容Table 1 Average solid and liquid specific heat capacities of chlorides and composite materials

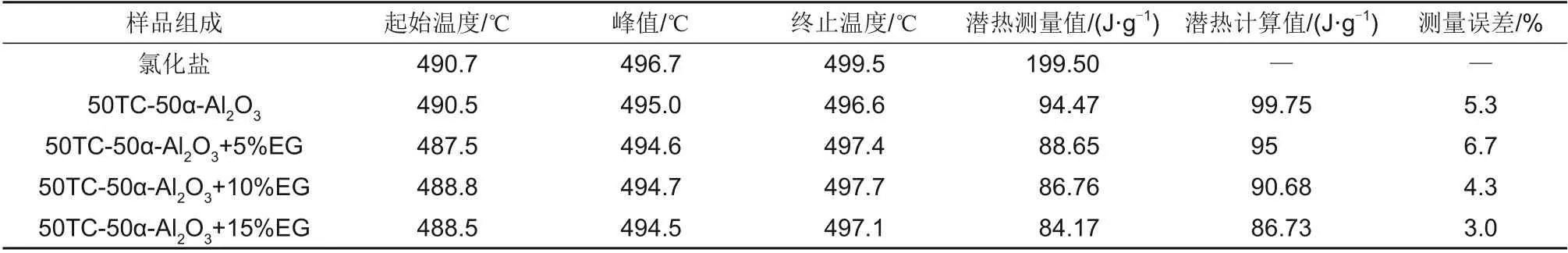

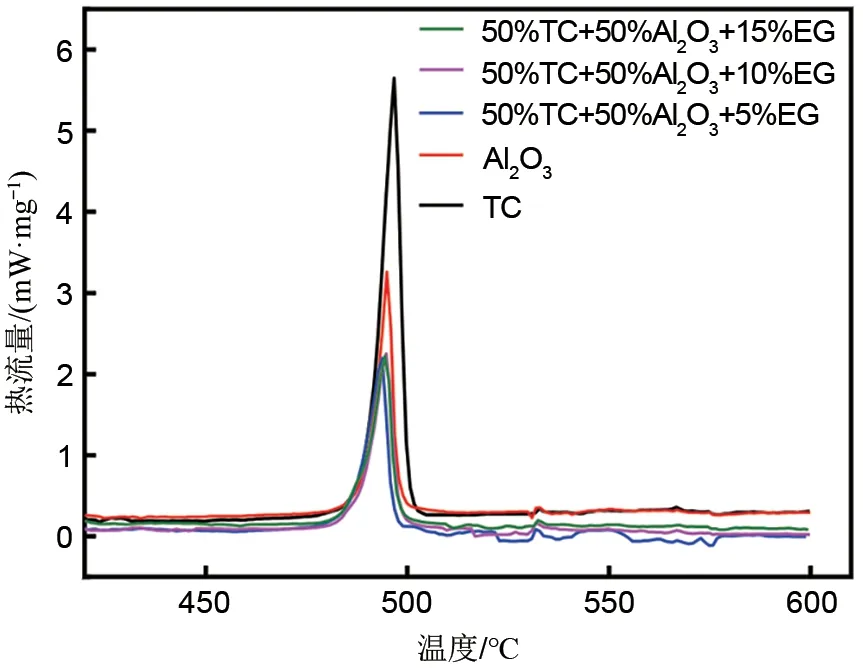

2.4.2 复合材料相变特性相变潜热为199.5 J/g。复合材料的熔点基本保持不变,相变潜热变化较大。TC/α-Al2O3复合材料的潜热降低为94.47 J/g,这是因为在发生相变的过程中,只有50%的三元氯化盐能发生相变,而载体材料α-Al2O3一直保持固态,对潜热值没有贡献。添加质量分数为5%、10%、15%的EG复合材料的相变潜热分别为88.65、86.76、84.17 J/g。观察表2可以发现,潜热测量值均小于理论计算值,可能原因是制备样品的过程中部分氯化盐损耗所致,测量相对误差基本在5%左右。

表2 氯化盐和复合材料的熔点和相变潜热Table 2 Melting point and latent heat of phase change of chloride and composite materials

图7 三元氯化盐和复合材料的DSC测量曲线Fig.7 DSC measurement curve of ternary chloride and composite materials

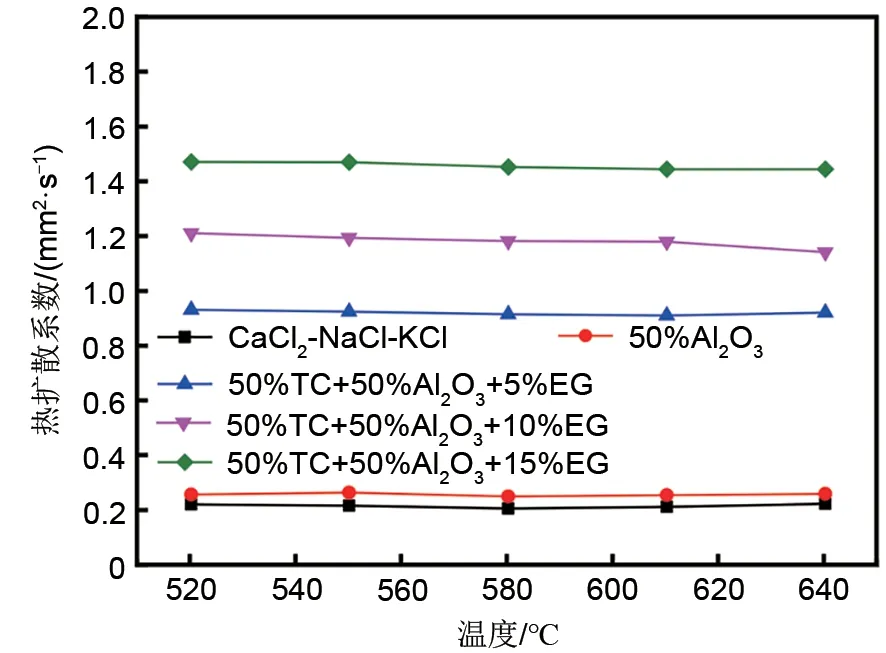

复合材料的密度是根据测量其质量和样品的厚度进一步计算得到的,复合材料的密度计算值如表3所示。假设使用温度为100~700℃,根据式(3)计算得到TC/α-Al2O3/15%EG复合材料的蓄热密度为902.5 kJ/kg,而相比纯氯化盐的蓄热密度833.5 kJ/kg,虽然复合材料降低了潜热,但因为比热容增大,在同时利用显热和潜热时,复合材料仍然具有较高的蓄热密度。

2.4.3 复合材料的热扩散系数

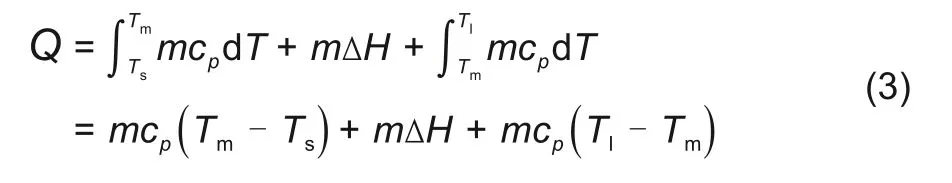

三元氯化盐和复合材料在相变前(150~450℃)的热扩散系数如图8所示。纯三元氯化盐的热扩散系数随温度的升高而升高。TC/α-Al2O3复合材料和TC/α-Al2O3/EG复合材料的热扩散系数随温度的升高呈线性下降趋势。从图中可以看出,EG的加入可显著提高复合材料的热扩散系数,且随着EG含量的增加而增大。在150~450℃的温度范围内,氯化盐的平均热扩散系数为0.191 mm2/s。在TC/α-Al2O3复合材料添加不同质量分数(5%~15%)EG后,TC/α-Al2O3/EG复合材料的平均热扩散系数提高到1.421~2.391 mm2/s,比纯三元氯化盐提高了7.4~12.5倍。

图8 氯化盐和复合材料在相变前的热扩散系数Fig.8 Thermal diffusivity of chloride and composite materials in the solid state

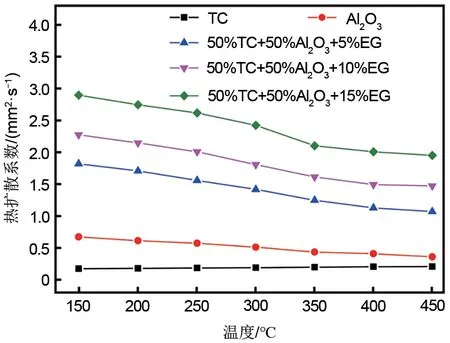

三元氯化盐和复合材料在相变后(520~640℃)的热扩散系数随温度的变化如图9所示。三元氯化盐的热扩散系数随温度的升高基本保持不变,复合材料的热扩散系数随温度的升高也呈现基本保持不变的趋势。对于TC/α-Al2O3/EG复合材料,热扩散系数随EG质量分数的增加而增大。当EG的质量分数从5%增大到15%时,复合材料的平均热扩散系数从0.92 mm2/s增大到1.46 mm2/s,比三元氯化盐的平均热扩散系数(0.22 mm2/s)增大了4.18~6.64倍。

图9 氯化盐和复合材料在相变后的热扩散系数Fig.9 Thermal diffusivity of chlorides and composite materials in the liquid stage

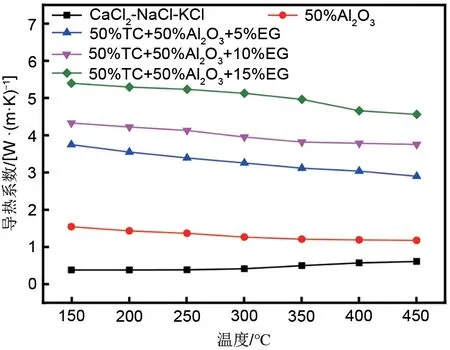

2.4.4 复合材料的导热系数

图10所示为氯化盐和复合材料在相变前的导热系数随温度的变化。在150~450℃的温度范围内,纯三元氯化盐的导热系数随温度的升高略微升高,TC/α-Al2O3复合材料和TC/α-Al2O3/EG复合材料的热扩散系数随温度的升高而下降。由热传递微观机理可知,固体材料的热传递主要是声子碰撞所引起的,当温度升高时,声子振动的能量变大,频率随之加快,碰撞的概率也会增大,相应的平均自由程减小,导致材料导热系数减小,所以在固态段复合材料的热扩散系数会随温度升高而降低。复合材料的导热系数随EG含量的增加而不断升高,这是由于EG具有良好的导热性,在复合材料中均匀分布,形成了优良的传热网络,EG的含量从5%增加到15%时,TC/α-Al2O3/EG复合材料的平均导热系数从3.28 W/(m·K)增大到5.03 W/(m·K),比三元氯化盐的平均导热系数[0.46 W/(m·K)]提高了7.1~10.9倍。

图10 氯化盐和复合材料在熔融前的导热系数Fig.10 Thermal conductivity of chloride and composite materials before melting

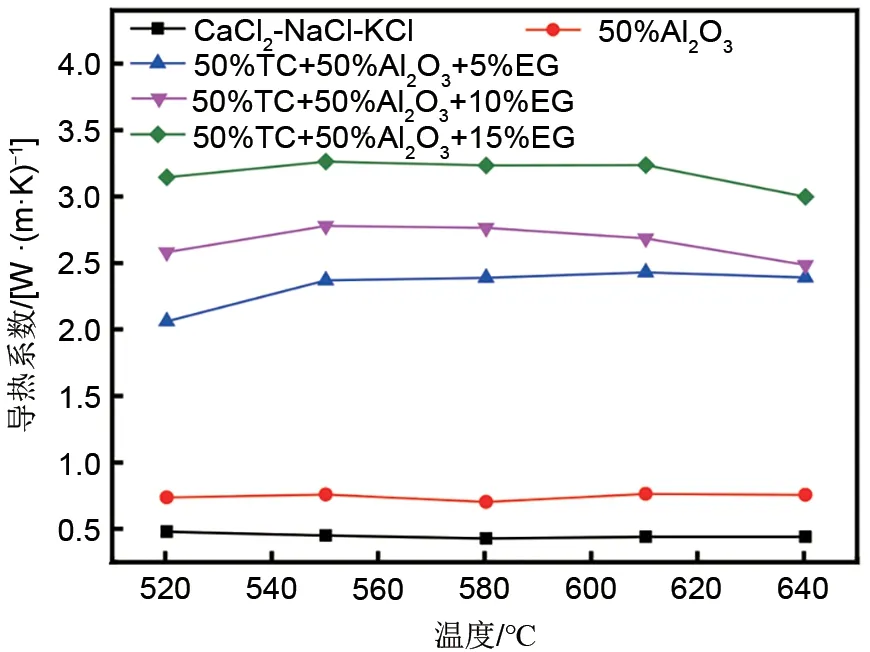

图11所示为氯化盐和复合材料在熔融后的导热系数随温度的变化。在520~640℃的温度范围内,纯三元氯化盐的导热系数随温度的升高上下波动,基本保持不变,TC/α-Al2O3复合材料和TC/α-Al2O3/EG复合材料的热扩散系数随温度的升高呈先升高然后保持不变再下降的趋势。在温度高于氯化盐的熔点以后,随着温度升高,复合材料内部孔隙结构的辐射作用和对流作用逐渐加强,会使复合材料热导率随温度的升高而提高。EG的质量含量从5%增加到15%时,TC/α-Al2O3/EG复合材料的平均导热系数从2.33 W/(m·K)增大到3.18 W/(m·K),比三元氯化盐的平均导热系数[0.45 W/(m·K)]提高了5.2~7.1倍。此外,上述结果表明,在相变前复合材料的导热系数要明显大于相变后,可能的原因是液相的熔融盐与α-Al2O3、EG之间润湿性较差,所以三者无法像固态时接触紧密,从而增大了因接触面积大而引起的界面热阻,因此导致复合材料在液态段的导热系数变小。

图11 氯化盐和复合材料在熔融后的导热系数Fig.11 Thermal conductivity of chloride salts and composite materials after melting

3 结 论

(1)当氯化盐和α-Al2O3的质量比为50∶50时,复合材料在烧结前后的失重率仅为1.14%,且样品表面平整光滑,该配比为最佳配比。添加EG后,在烧结过程中,氯化盐、α-Al2O3和EG仅具有物理相互作用,同时氯化盐和α-Al2O3混合均匀并吸附在EG的孔道中。

(2)添加α-Al2O3和EG后,相比较纯氯化盐,复合材料的熔点基本保持不变,在100~700℃的使用范围里,TC/α-Al2O3/EG复合材料蓄热密度为902.5 kJ/kg,提高了8.3%。

(3)TC/α-Al2O3/EG复合材料的比热容随着EG添加量的增大而减小,当EG添加量为15%时,复合材料相变前的平均比热容为1.35 J/(g·K),相变后的平均比热容为1.43 J/(g·K),相比于纯氯化盐,分别提高了11.6%和46%。复合材料的导热系数随着EG添加量的增大而增大,当EG添加量为15%时,复合材料相变前的导热系数为5.03 W/(m·K),相变后的导热系数为3.18 W/(m·K),相比较氯化盐,分别提高了10.7倍和7.1倍,是一种性能良好的储热材料。

符号说明

cp—— 比热容,J/(g·K)

∆Htheory—— 理论相变潜热,J/g

∆HPCM—— 相变材料的相变潜热,J/g

∆H—— 相变潜热,J/g

m—— 质量,g

Ts—— 初始温度,℃

Tm—— 相变温度,℃

Tl—— 终止温度,℃

α—— 热扩散系数,mm2/s

λ—— 导热系数,W/(m·K)

ρ—— 密度,g/m3

φ——EG和α-Al2O3的质量分数