石蜡/Fe3O4纳米颗粒复合相变材料在管壳式储热单元中的储/放热性能研究

鲁博辉 ,师志成 ,张永学 ,3,赵泓宇 ,王梓熙

(1中国石油大学(北京)机械与储运工程学院,北京 102249;2北京航化节能环保技术有限公司,北京 100176;3海南医学院国际教育学院,海南 海口 571199)

为应对化石能源过度消耗所导致的全球气候变化,2020年,我国制定了“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”的双碳目标[1]。大力开发可再生清洁能源,高效回收工业余热是实现这一目标的选择之一[2]。然而,这些能源在供需关系上均存在时间、空间和强度上的不平衡问题。储热技术是合理解决该问题的有效手段之一,当热量供应充足时,利用储热媒介进行暂时地储存,当热量供应不足时,进行合理地释放,从而大幅度提升热能的利用效率[3-4]。

在现有的储热技术之中,相变储热技术凭借其储热密度高、温度波动小、成本相对低廉等优点得到了广泛关注[5-6]。但是,相变材料的低导热系数,导致储/放热过程十分缓慢,严重阻碍了相变储热技术的大规模应用与推广[7-8]。目前强化相变材料的换热过程主要分为三种:采用翅片扩大换热面积、增大换热流体与相变材料温差和提高相变材料导热系数。王君雷等[9]数值模拟研究了螺旋翅片在列管式相变储热单元中的熔化过程,结果表明与平板翅片相比,储热单元中的相变材料完全熔化时间可缩短12.21%。尽管储热量会随着螺旋翅片的厚度、数目和螺旋周期的增长而降低,但是完全熔化时间会得到显著缩短。Zhang等[10]提出并优化了一种分形树状翅片来提高管壳式相变储热单元的性能,与具有相同体积的纵向翅片进行了对比。结果表明分形树状翅片能有效地提高相变储热单元的储/放热速率,使相变材料的完全融化和完全凝固时间分别缩短了4.4%和66.2%。Jinsoo等[11]对3种不同熔点的相变材料串联组成的储热装置进行试验研究,结果表明,在相同的工况条件下,采用梯级储热的方法能使储热量和放热量分别提升33%和44%。Wang等[12]采用“两步法”制备出CuO纳米颗粒/石蜡复合相变储热材料,发现当CuO纳米颗粒的质量分数为1.2%时,相变材料的导热系数可提升24.4%,同时潜热下降了1.5%。Nourani等[13]将Al2O3纳米颗粒以质量分数2.5%到10%分散到石蜡中,结果发现Al2O3纳米颗粒质量分数为10%时,相变材料的固态和液态导热系数可分别提升31%和13%。Sharma等[14]通过TiO2纳米颗粒提高棕榈酸的导热系数,发现当TiO2纳米颗粒的质量分数为0.5%、1%、3%和5%时,导热系数可分别提升12.7%、20.6%、46.6%和80%。刘丽辉等[15]研究了纳米石墨和纳米椰壳炭对石蜡导热性能的提升情况,发现室温下,纯石蜡的导热系数为0.30 W/(m·K),质量分数为0.02%的纳米石墨/石蜡和纳米椰壳炭的导热系数分别为0.36 W/(m·K)和0.32 W/(m·K)。

综上所述,将石蜡与纳米颗粒进行复合是提高相变材料导热系数的有效途径之一。由于纳米颗粒粒径较小,石蜡分子的布朗运动作用可克服重力效应,因此纳米流体的稳定性较好[16]。Fe3O4纳米颗粒具有较高的导热系数和磁感应强度,与石蜡进行复合之后可制备出高导热系数的磁流体,相变传热过程的对流换热强度在磁场作用下会得到大幅度提升。然而,关于Fe3O4纳米颗粒与石蜡复合相变材料热物性的实验研究较少。为此,本文制备了不同质量分数的石蜡/Fe3O4纳米颗粒复合相变材料,综合测试了其热物性,并将其与纯石蜡在典型的管壳式相变储热单元中的储/放热过程进行了对比研究。

1 复合相变材料制备及热物性表征

1.1 实验材料及设备

本次研究选取熔点为48~53℃的石蜡(广州中佳新材料科技有限公司提供)作为基体相变材料;平均粒径约为30 nm的Fe3O4纳米颗粒(清河县科特新材料科技有限公司提供)作为导热增强材料,导热系数为46.52 W/(m·K);采用油酸(福州市马尾区启源实验器材经营部提供)作为纳米颗粒的表面活性剂。

实验中所用到的主要仪器设备:TJS-300智能数控超声波发生器(杭州成功超声设备有限公司);TPS 3500型Hotdisk热常数分析仪(瑞典Hotdisk公司);DSC 214 Polyma差示扫描量热仪(德国NETZSCH公司);AR-G2流变仪(美国TA仪器公司)。

1.2 复合相变材料制备

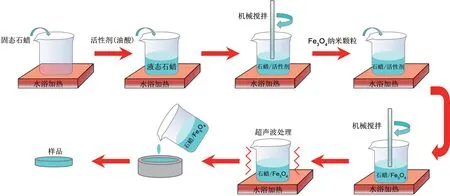

运用“两步法”制备石蜡/Fe3O4纳米颗粒复合相变材料,具体流程如图1所示:首先用电子天平称取一定质量的固体石蜡加入烧杯中,并将其放置在70℃的恒温水浴中进行加热。待石蜡完全熔化之后,加入一定质量的表面活性剂(与纳米颗粒质量比为1∶1),然后机械搅拌30 min使其完全充分混合。之后再称取一定质量的Fe3O4纳米颗粒加入其中,继续机械搅拌30 min使其充分混合。接着将混合溶液进行超声波处理3 h,利用超声波空化破坏纳米颗粒的团聚效应使其更加均匀地分散。最后将制备好的液态复合相变材料倒入模具中,室温下冷却成型用于后续表征。按照上述流程分别制备出质量分数为0、1%、2%、3%、4%和5%的复合相变材料。

图1 复合相变材料制备工艺流程图Fig.1 Schematic diagram of the composite PCMs preparation procedures

1.3 热物性表征结果

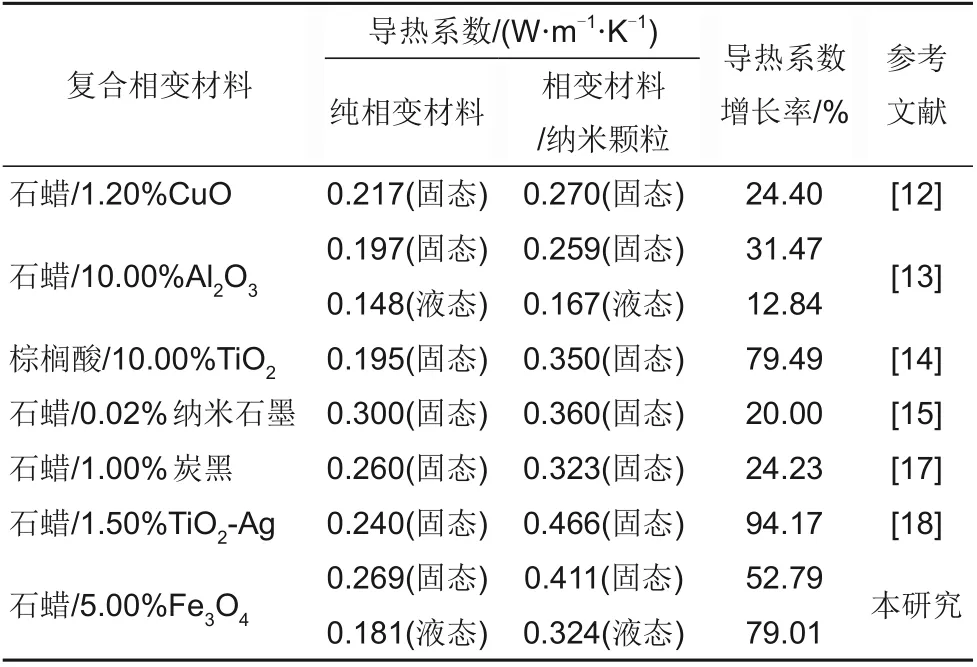

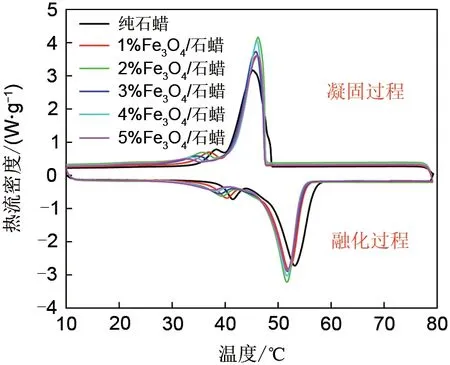

分别测试了复合相变材料在25℃(固态)和65℃(液态)时的导热系数,每次进行5次重复测试取平均值,测试结果如图2所示。可以看到,Fe3O4纳米颗粒的添加大幅度增加了复合相变材料的导热系数,复合相变材料的固态和液态导热系数均随着Fe3O4纳米颗粒质量分数的增加而增加。当Fe3O4纳米颗粒的质量分数为5%时,与纯石蜡相比,固态和液态导热系数分别提升了53%和79%。表1列出了本文与相似文献中纳米颗粒对相变材料导热系数提升效果的对比。由表1可知,与其他纳米颗粒相比,Fe3O4纳米颗粒对相变材料导热系数的提升效果较好。

表1 与相似文献的纳米颗粒提升效果对比Table 1 Comparison of thermal conductivity enhancement via nanoparticles with similar literatures

图2 复合相变材料导热系数与质量分数的关系Fig.2 Relationship between thermal conductivity of composite PCMs and mass fraction

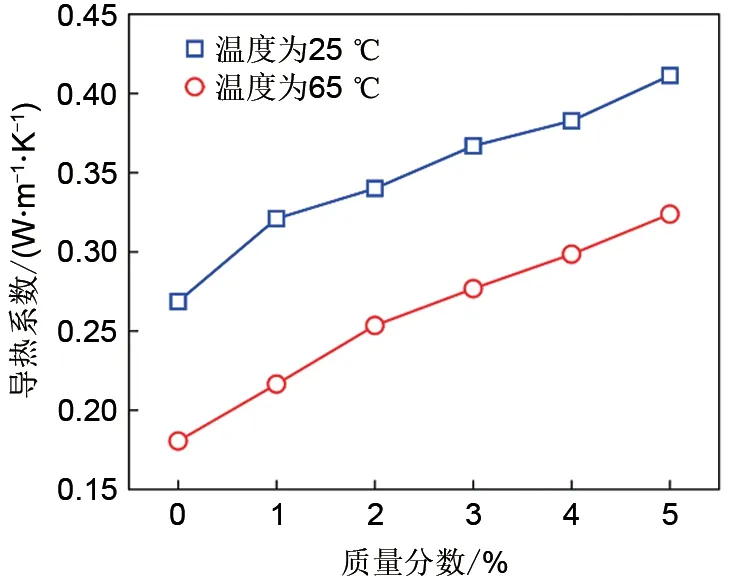

通过差示扫描量热仪(DSC)对复合相变材料的相变行为进行测试,测试温度范围为10~80~10~80~10℃(循环两次,消除历史),升温速率为5℃/min,测试环境为氮气,得到了如图3所示的DSC曲线图,其中上半部分为凝固过程,下半部分为熔化过程。从图3中可以看出,熔化和凝固过程中均存在两个峰值,其中较低峰值对应固-固相变,较高峰值对应固-液相变。还可以看出复合相变材料中熔化峰被提前,凝固峰被推迟,这说明Fe3O4纳米颗粒加速了换热速率,致使熔化和凝固过程均被加快。

图3 不同质量分数下复合相变材料的DSC曲线Fig.3 The DSC curves of composite PCMs under different mass fraction

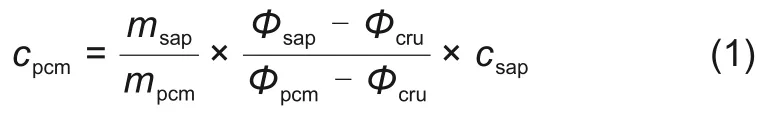

采用“蓝宝石法”对复合相变材料的比热容进行了测试,计算式为

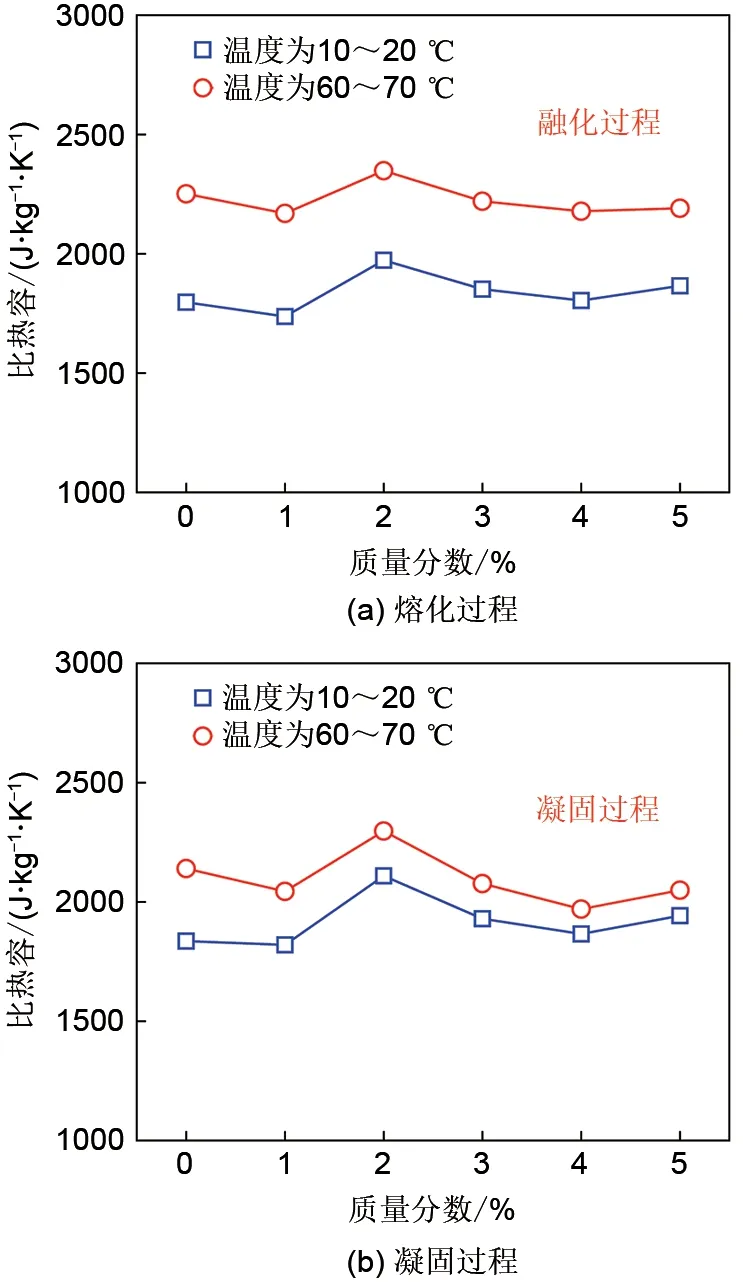

式中,msap和mpcm为蓝宝石和相变材料的质量;Φsap、Φcru和Φpcm为蓝宝石,坩埚和相变材料的热流密度;csap为蓝宝石的比热容。复合相变材料熔化和凝固过程中的比热容如图4所示,其中固态比热容取10~20℃平均值,液态比热容取60~70℃平均值。石蜡的比热容较大,Fe3O4纳米颗粒的比热容较小,理论上复合相变材料的比热容应随着Fe3O4纳米颗粒质量分数的增加而减小。然而,由图4可以看出,随着Fe3O4纳米颗粒质量分数的增加,复合相变材料的比热容呈现出先减小后增加再减小的变化趋势。这主要是因为,Fe3O4纳米颗粒的加入加速了相变过程的发生,如图3的DSC曲线所示,固-固相变和固-液相变均被提前,致使一部分相变潜热被计入了比热容,从而呈现出比热容局部升高的趋势。

图4 复合相变材料比热容与质量分数的关系Fig.4 Relationship between specific heat capacity of composite PCMs and mass fraction

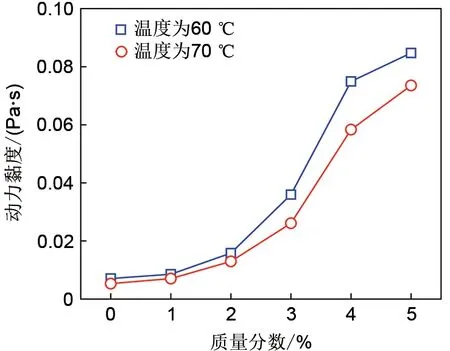

在增强相变材料导热系数的同时,Fe3O4纳米颗粒的加入也增加了液态相变材料的动力黏度。图5为不同温度下,复合相变材料动力黏度与Fe3O4纳米颗粒质量分数的关系变化曲线。从图中可以看出,复合相变材料的动力黏度随着Fe3O4纳米颗粒质量分数的增加而增加。当Fe3O4纳米颗粒的质量分数为5%时,与纯石蜡相比,复合相变材料的动力黏度约增加10倍。这是由于液态相变材料的内摩擦增强,使得其流动性减弱。并且,复合相变材料的动力黏度随着温度的升高而下降,这是因为温度升高,石蜡分子内能增加,石蜡分子间相互约束力不足以限制石蜡分子运动,使分子间距增大而摩擦力减小,继而导致了动力黏度降低。

图5 复合相变材料动力黏度与质量分数的关系Fig.5 Relationship between dynamic viscosity of composite PCMs and mass fraction

2 数值计算模型及方法

2.1 物理模型

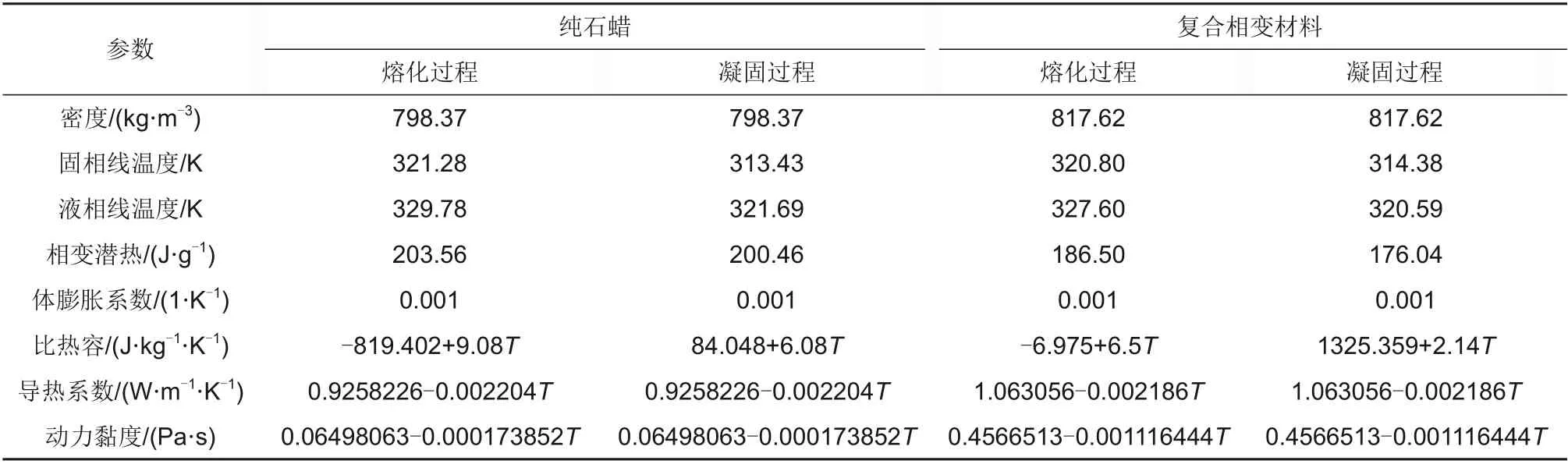

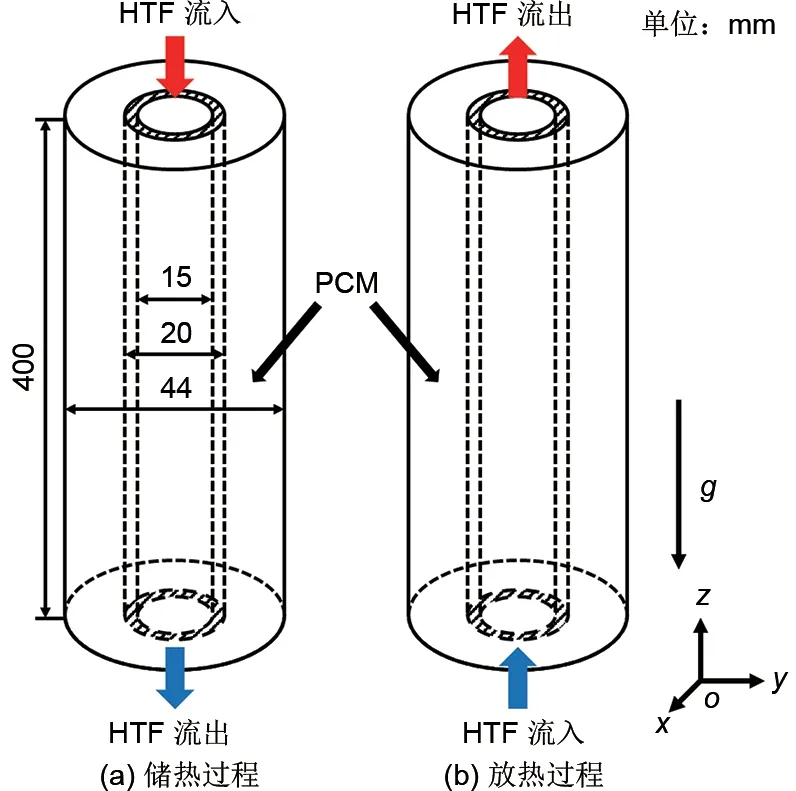

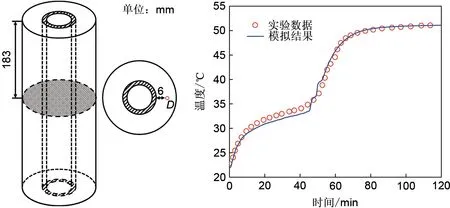

为研究Fe3O4纳米颗粒对石蜡储/放热过程的强化作用,本文对比了纯石蜡和复合相变材料(5%)在管壳式相变储热单元中的储/放热过程,如图6所示。采用了“顶部储热,底部放热”的储/放热策略,这种策略能得到更好的储/放热性能[19]。其中换热流体(heat transfer fluid,HTF)在内径为15 mm,外径为20 mm的不锈钢换热管中流动,相变材料(phase change material,PCM)填充在直径为44 mm的环形区域。相变材料的热物性参数见表2,其中比热容,导热系数和黏度根据测试结果进行线性差值。

表2 纯石蜡和复合相变材料热物性参数Table 2 Thermo-physical properties of pure paraffin and composite PCM

图6 物理模型Fig.6 Physical model

2.2 控制方程

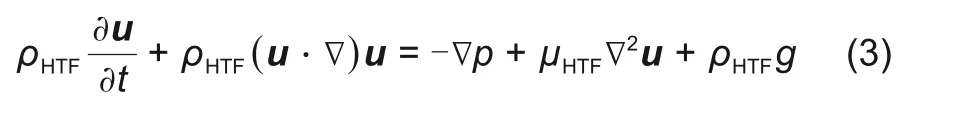

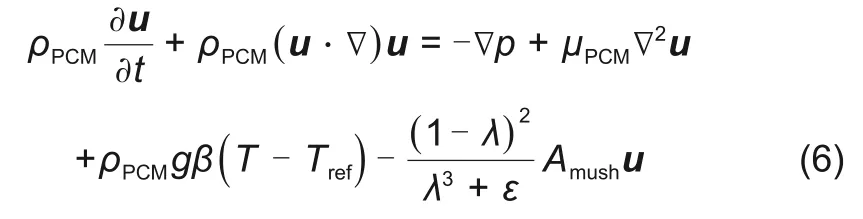

采用焓-孔隙率模型模拟相变材料的储/放热过程,其将相变区域视为多孔介质,当孔隙率为0时为固体,为1时为液态。在整个相变区域建立统一的能量方程,先计算出焓分布,然后根据焓判断固-液相态。为便于分析,进行了以下合理假设:①认为液态相变材料的流动是层流;②忽略换热管和换热流体的热物性随温度变化;③采用Boussinesq假设模拟液态相变材料自然对流效应;④基于测试结果,相变材料的导热系数、动力黏度和比热容进行线性差值。

相变材料储/放热过程中的控制方程如下。

(1)换热流体

连续性方程

动量方程

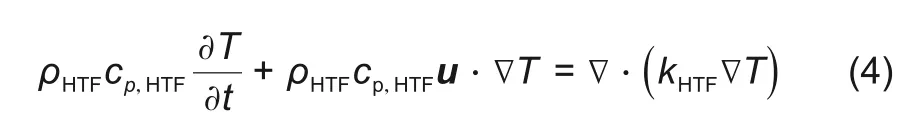

能量方程

(2)相变材料

连续性方程

动量方程

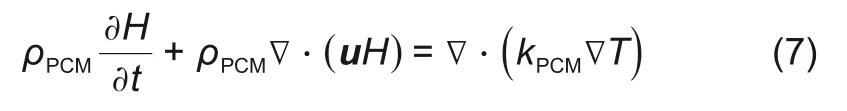

能量方程

(3)换热管

能量方程

式中,u和p表示速度矢量和压力;ρ、μ、cp、k和β分别为密度、动力黏度、比热容、导热系数和体膨胀系数;t为时间;g为重力加速度;T和H表示温度和焓;Tref为参考温度;λ为液相率;糊状区参数Amush=105[20];为防止分母为零,ε=10-3。

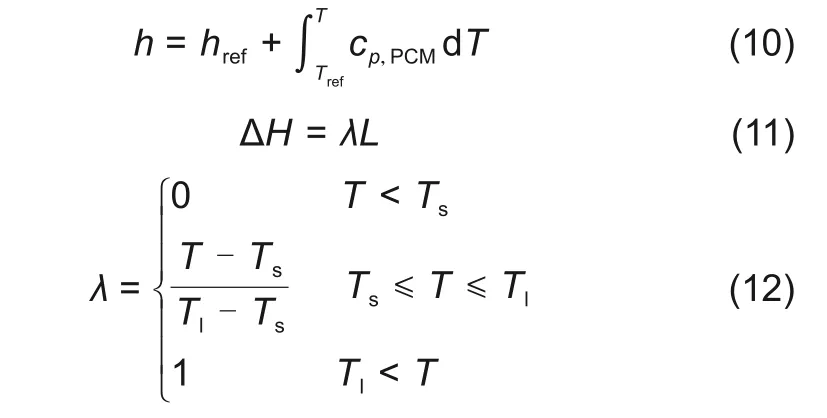

相变材料的焓为显焓和潜焓的总和

其中

式中,href为参考温度Tref下的参考焓;L为相变材料的潜热;Ts和Tl分别为相变材料的固相线和液相线温度。

2.3 边界及初始条件

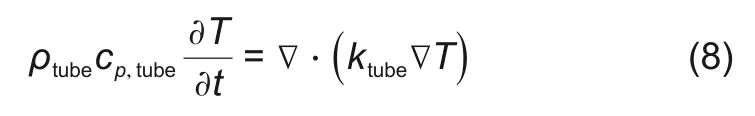

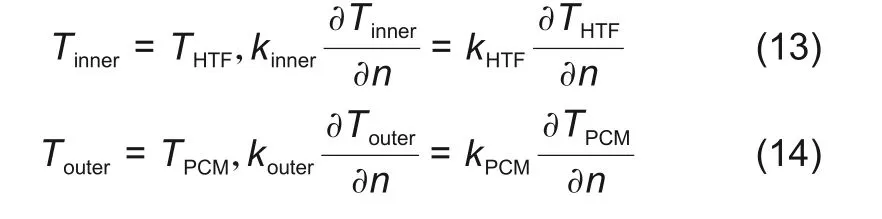

换热管与换热流体的交界面,以及与相变材料的交界面均采用耦合边界条件

(1)储热过程:采用速度进口(70℃,0.01 m/s)和压力出口边界条件,其余面均为绝热条件;全局初始温度为25℃。

(2)放热过程:采用速度进口(20℃,0.01 m/s)和压力出口边界条件,其余面均为绝热条件;全局初始温度为60℃。

2.4 边界及初始条件

为保证计算精度的同时节省计算成本,分别对储热和放热过程进行了时间及空间步长独立性验证。对比了不同时间和空间步长下的液相率随时间变化关系,计算结果如图7所示。在储热过程中,当节点数为123440,时间步长为1.0 s时,继续加密网格或减小时间步长,液相率变化不大,因此节点数选取为123440,时间步长为1.0 s。放热过程与储热过程类似,节点数选取为123440,时间步长为0.2 s。

2.5 模型可靠性验证

为验证数值模拟结果的可靠性,将本文的数值模拟结果与文献[19]中的实验数据进行对比,验证模拟结果时,采用了和实验中相同的材料热物性及边界条件。本文其他模拟与实验的差异为相变材料的热物性不同及不考虑壳体外壁热损失。图8对比了监测点D的温度随时间变化关系,可以看到,模拟结果与实验数据吻合较好,最大相对误差仅为6.05%。因此,可认为本次数值模拟所选择的计算模型和参数设置是合理可靠的。

图8 实验数据与模拟结果对比Fig.8 Comparison of experimental data and simulation result

3 模拟结果与分析

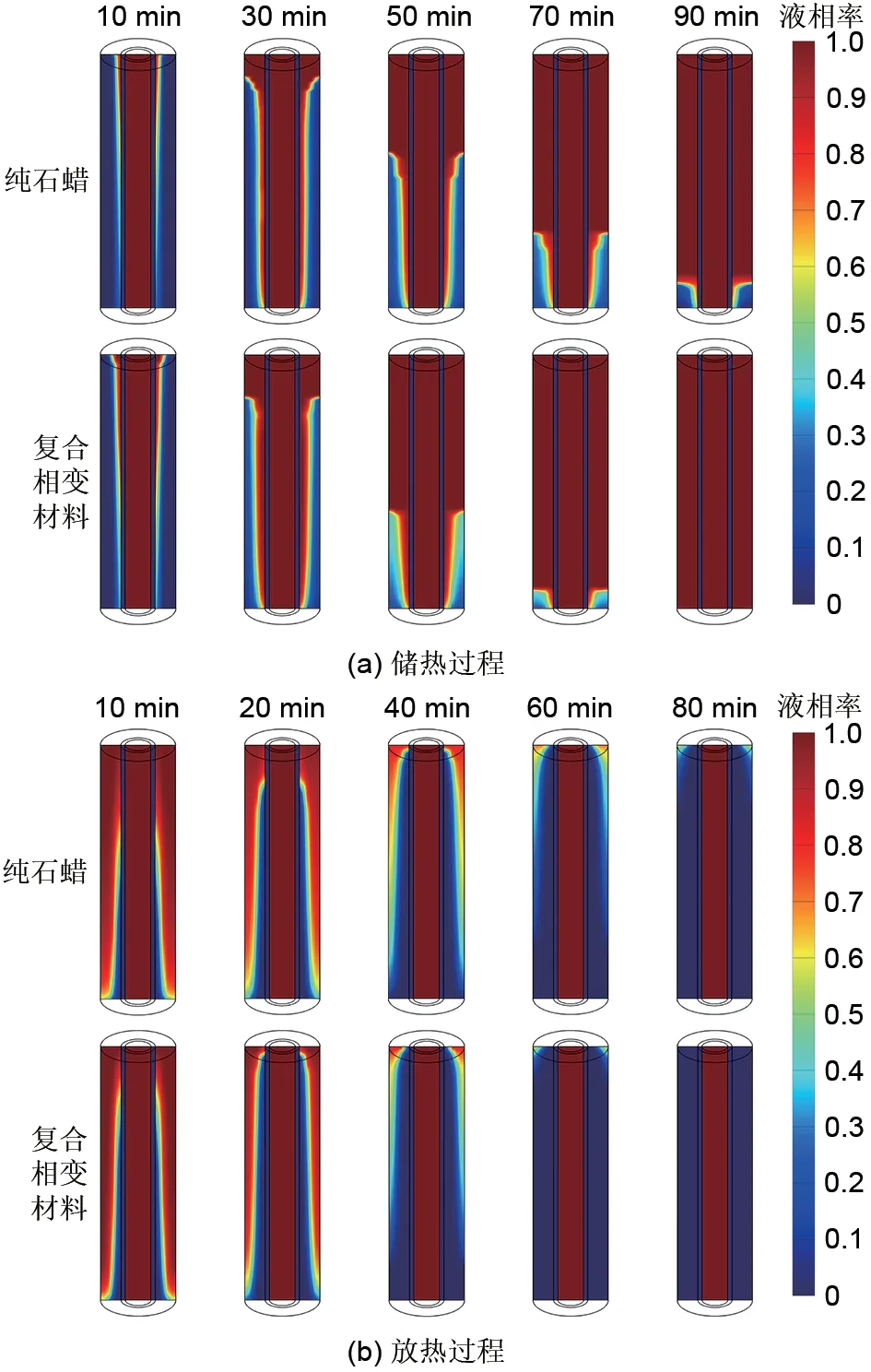

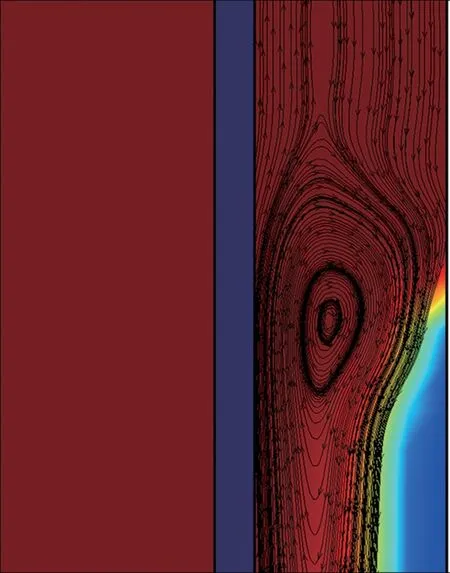

在储热和放热过程中,纯石蜡和复合相变材料的固-液相界面演化过程如图9所示。在储热过程中,高温的换热流体从储热单元的顶部进入,处于室温的固态相变材料从换热流体吸热。当相变材料的温度到达其固相线温度时,开始转变为固-液混合态。随着温度持续升高,当温度高于液相线温度时,其完全转变为液态。由于相变材料温度场的不均匀性,导致其密度场不均匀,因此产生由热浮力所驱动的自然流动现象。50 min时液态纯石蜡的局部流线如图10所示,高温的液态相变材料从换热管外壁附近竖直向上流动,达到储热单元的顶部之后,又沿壳体的内壁竖直向下流动。向上流动和向下流动在固-液相界面附近,形成一个流线较为密集的漩涡。漩涡的形成有助于加快相变材料的熔化,从图9中可以看到,液态相变材料下降方向总是沿着固-液相交界面移动。复合相变材料的固-液相界面演化过程快于纯石蜡,复合相变材料到90 min时已经完全熔化,纯石蜡还有大量的固态相变材料残留在储热单元底部。在放热过程中,低温的换热流体从储热单元的底部进入,与高温的液态相变材料进行换热,靠近换热管外壁的相变材料因为温度较低首先凝固。同样由于自然对流现象的存在,密度较小的高温相变材料向储热单元的顶部流动,相变材料的固-液相界面由底部向顶部推移。当时间达到80 min时,复合相变材料已经完全凝固,还存在一些纯石蜡残留在储热单元顶部。

图9 纯石蜡和复合相变材料储热和放热过程固-液相界面演化过程Fig.9 Evolution process of solid-liquid phase interface of pure paraffin and composite PCM during charging and discharging processes

图10 液态相变材料局部流线图Fig.10 Local streamline diagram of liquid PCM

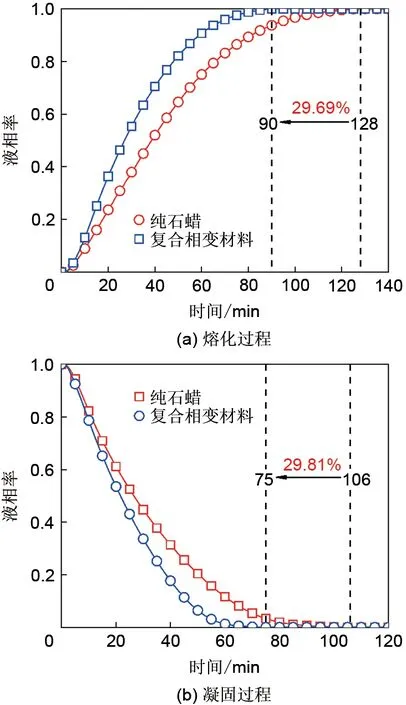

为定量分析Fe3O4纳米颗粒对相变材料储/放热过程的强化效应,图11给出了纯石蜡和复合相变材料在储热和放热过程中液相率随时间变化关系。在储热过程的前期阶段,由于换热流体与相变材料之间存在巨大的温差,以及液态相变材料自然对流的存在,相变材料的熔化速率较快。但到了后期阶段,换热流体与相变材料之间的温差减小,以及相变材料温度场趋于均匀,自然对流的强度被减弱,因此相变材料的熔化速率较为缓慢。值得注意的是,在整个储热过程中,复合相变材料的液相率总是大于纯石蜡的液相率,与纯石蜡相比,相变材料完全熔化的时间被缩短29.69%。与储热过程类似,相变材料的液相率在放热过程前期阶段下降较快,到了后期阶段,一方面换热流体与相变材料的温差减小,另一方面相变材料凝固之后附着在换热管的外壁形成保温层,换热机理转变为纯导热,从而使液相率在放热后期阶段变化十分缓慢。但是,由于Fe3O4纳米颗粒的加入使相变材料的导热系数得到了大幅度提升。在整个放热过程中,复合相变材料的液相率总是小于纯石蜡的液相率,与纯石蜡相比,相变材料完全凝固的时间被缩短29.81%。

图11 纯石蜡和复合相变材料储热和放热过程液相率随时间变化Fig.11 Liquid fraction of pure paraffin and composite PCM during charging and discharging processes with time

尽管Fe3O4纳米颗粒的加入可以大幅度缩短相变材料储/放热时间,但是由于Fe3O4纳米颗粒没有参与相变过程,从而导致相变材料的储/放热量下降。因此,相变材料的储/放热量根据下式计算

式中,qm为换热流体的质量流量;Tin和Tout分别为换热流体的进出口温度;ttotal为相变材料完全熔化/凝固的时间。

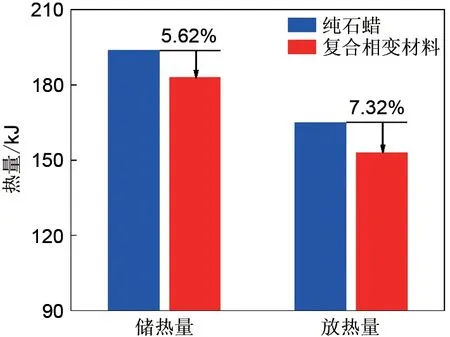

图12为纯石蜡和复合相变材料的储热量和放热量。可以看出,相变材料的储热量大于放热量,这是由于相变材料的初始和终止温度不同以及熔化潜热略大于凝固潜热。储热过程中,相变材料的初始温度为25℃,终止温度约为70℃;放热过程中,相变材料的初始温度为60℃,终止温度约为25℃。就纯石蜡而言,其熔化潜热为203.56 J/g,而凝固潜热为200.46 J/g。由于Fe3O4纳米颗粒的添加,相变材料的熔化潜热和分别潜热分别被降至186.50 J/g和176.04 J/g。所以,与纯石蜡相比,复合相变材料的储热量和放热量分别降低5.62%和7.32%。

图12 纯石蜡和复合相变材料储热量和放热量对比Fig.12 Comparison of heat stored and released of pure paraffin and composite PCM

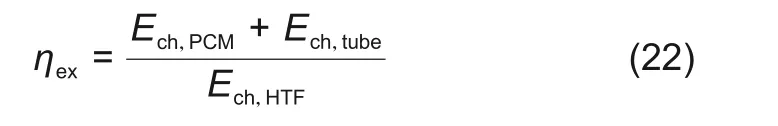

因为热量不仅与数量有关,还与品质有关,所以本文对纯石蜡和复合相变材料的储/放热过程进行了㶲分析。储热过程中,换热流体所释放的热量㶲为

相变材料和换热管所吸收的热量㶲为

因此,储热过程中的㶲效率为

图13对比了纯石蜡和复合相变材料在储热和放热过程的热量㶲和㶲效率。从图中可以看出,储热过程中各项的热量㶲和㶲效率均是大于放热过程,这主要是因为储热过程中换热流体的入口温度较高,换热流体与相变材料之间具有较大的温差,从而产生较小的㶲损失。在储热过程中,纯石蜡和复合相变材料的㶲效率相差不大,复合相变材料的㶲效率仅比纯石蜡的㶲效率高0.43%;在放热过程中,复合相变材料可大幅度提升系统的㶲效率,与纯石蜡相比,复合相变材料的㶲效率增长了3.37%。这表明,Fe3O4纳米颗粒的加入不仅可以强化相变换热过程,缩短相变时间,还可以提升储热和放热过程系统的㶲效率。

图13 纯石蜡和复合相变材料储热过程和放热过程热量㶲对比Fig.13 Comparison of exergy and exergy efficiency of pure paraffin and composite PCM during charging and discharging processes

式中,q为换热管外壁的热流密度;H为环形壳体区域的环宽;ΔT为换热管外壁平均温度与相变材料平均温度之差。

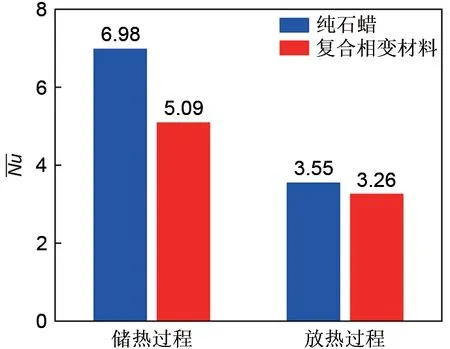

图14对比了纯石蜡和复合相变材料在储热和放热过程中的——Nu。可以发现,储热过程的——Nu均大于放热过程,这说明储热过程中的自然对流强度大于放热过程,这主要是由于换热管外壁附近的相变材料凝固之后,换热机理为纯导热换热。此外,储热和放热过程中的复合相变材料的——Nu均小于纯石蜡,原因如下:首先,复合相变材料的导热系数大于纯石蜡,导热能力较强,导热热阻较小;其次,复合相变材料的动力黏度较大,较大的黏度弱化了液态相变材料的流动性,从而使其流动速度减小。对流换热系数往往和流动速度正相关,因此减小了液态相变材料的对流换热系数;最后,储热和放热过程中的自然对流,是由于相变材料温度场的不均匀性导致其密度场不均匀性所产生。复合相变材料具有更好的导热性能,与纯石蜡相比,其温度场较为均匀,因此其自然对流的强度较低。

图14 纯石蜡和复合相变材料储热过程和放热过程——Nu对比Fig.14 Comparison of——Nu of pure paraffin and composite PCM during charging and discharging processes

4 结 论

本文制备了不同质量分数的石蜡/Fe3O4纳米颗粒复合相变材料,对其热物性参数进行了表征,并对其与纯石蜡在管壳式储热单元中的储/放热性能进行了对比分析研究,得到了以下结论。

(1)石蜡/Fe3O4纳米颗粒复合相变材料的导热系数随着Fe3O4纳米颗粒质量分数的增加而增加。当质量分数为5%时,与纯石蜡相比,固体导热系数和液态导热系数分别提升了53%和79%。

(2)复合相变材料的黏度随着纳米颗粒质量分数的增加而增加,随着温度的升高而下降。

(3)通过添加质量分数为5%的Fe3O4纳米颗粒,相变材料的储/放热速率得到大幅度提升。与纯石蜡相比,完全熔化和凝固时间分别缩短29.69%和29.81%。

(4)尽管复合相变材料的储热量和放热量分别下降了5.62%和7.32%,但是储热和放热过程的㶲效率分别提升了0.43%和3.37%;

(5)储热过程中的自然对流强度大于放热过程,Fe3O4纳米颗粒的添加降低了储热和放热过程中的自然对流强度。