一般工业固体废物Ⅱ类填埋场的设计

徐彩平 田虎伟 吴江伟 陈宏贵

(1.中钢集团马鞍山矿山研究总院股份有限公司;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司;3.马鞍山市洁源环保有限公司)

为满足工业固废处置需要,越来越多的城市开始兴建一般工业固废填埋场。目前,关于生活垃圾填埋场的工程实例和相关研究较多,但关于一般工业固废填埋场规范化设计的专项研究和工程经验还不多。新颁布实施的《一般工业固体废物贮存和填埋污染控制标准》(GB18599—2020)对一般工业固废填埋场提出了具体要求。本文拟结合某工程实例,介绍一般工业固废Ⅱ类填埋场的设计。

1 工程概况

1.1 场址概况

某工程利用已闭库的尾矿库作为填埋场场址,该建设用地不在生态保护红线范围内。场地东西长约410 m、南北宽约250 m,总面积约10.5 万m2,其中填埋区面积约9 万m3。现状场址区域地面标高+41.5~+44 m,尾矿坝最大坝高20 m,尾矿库总库容66万m3,总坡比1∶4。区域地质调查表明,场址内无活动断层、溶洞区、天然滑坡、泥石流影响区及湿地等,该尾矿库闭库后有良好的承载力,可作为建设用地使用[1]。项目选址符合规范要求[2]。

1.2 处理物种类和设计规模

填埋场可能处置的固废包括钢渣、型砂、冶炼废渣、炉渣、尾矿、脱硫渣、污泥等符合入场要求的一般工业固废,场地按Ⅱ类固废填埋场的要求进行设计建设。填埋库区地基处理后最低点标高+43.5 m,最高点标高约+45 m,平均+44.5 m,填埋封场坡顶标高+61.5 m,堆体边坡平均坡比1∶3,采用分层体积累加法进行库容计算,得到填埋库区设计总库容107.61万m3,平均处理规模16.3万t/a,服务年限9 a。

2 填埋场工程设计

2.1 填埋场平面布置

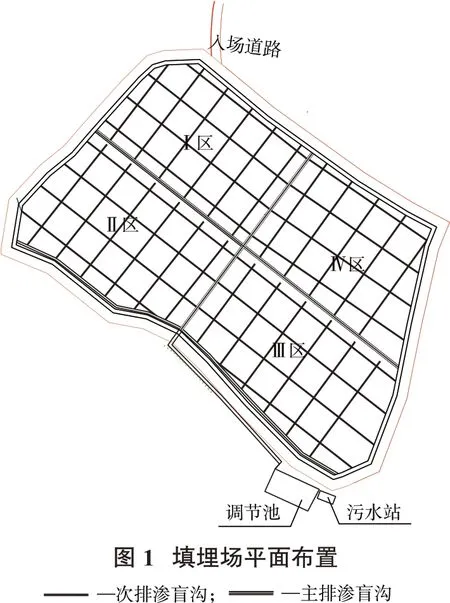

整个填埋库区呈矩形,根据填埋时序划分,填埋库区通过中间分隔成Ⅰ#、Ⅱ#、Ⅲ#、Ⅳ#填埋区,4 个区均近似长方形,每层的堆置顺序为Ⅰ#区→Ⅱ#区→Ⅲ#区→Ⅳ#区。Ⅰ#填埋区尺寸180 m×123 m,面积2.33万m3;Ⅱ#填埋区尺寸180 m×109 m,面积1.92 万m3;Ⅲ#填埋区尺寸192 m×118 m,面积1.94 万m3;Ⅳ#填埋区尺寸192 m×114 m,面积2.40 万m3。4 个填埋区,各区均设置独立的渗滤液收集与导排系统、地表水导排系统,以利于雨污分流。4 个填埋区面积相当,把填埋库区沿中间轴线平均分割,后期4 个填埋区形成一个整体,见图1。

2.2 填埋场竖向布置

通过对填埋场边坡稳定性进行计算、分析,原尾矿库进行地基加固处理后,最大填埋高度可达17 m(绝对标高),可满足稳定性和地基不均匀沉降要求。场底Ⅰ#、Ⅱ#填埋区由北向南的坡度均为0.5%,Ⅲ#、Ⅳ#填埋区由南向北的坡度均为0.5%,整个填埋场由东向西的坡度均为0.5%,满足渗滤液收集和导排要求,地下水能够有效地控制在防渗系统之下。

2.3 地基处理

根据场址地质报告,淤泥质黏土层渗透系数低,厚度4.0~5.1 m,淤泥质黏土层强度低、压缩性高,属弱透水层,具有流变性、蠕变性,不能作为填埋场基础,在地基处理过程中采取粉质黏土换填的方式对此层淤泥质黏土层进行处理,粉质黏土分层碾压,要求碾压后的压实度达到0.92。

2.4 拦挡坝工程

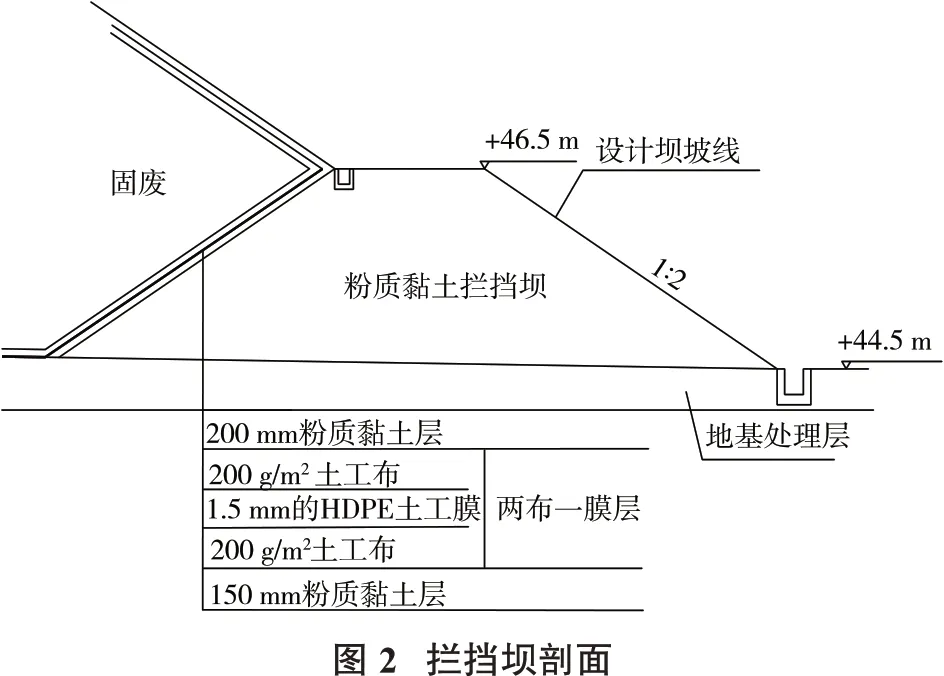

填埋库区坡脚修建拦挡坝,拦挡坝坝顶标高+46.5 m,坝顶宽2 m,其内外坡坡比均为1∶2,最大高度3.0 m,最小高度1.0 m。拦挡坝外侧修建排水沟,边坡植草护坡,内坡铺设1.5 mm 厚HDPE 土工膜防渗。设计拦挡坝为黏土坝,采用机械分层碾压,填土压实度≥96%。拦挡坝剖面见图2。

2.5 防渗系统

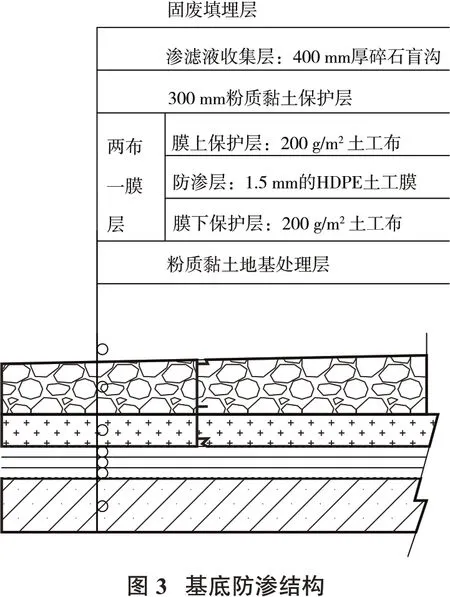

根据相关标准要求,Ⅱ类场应采用单人工复合衬层作为防渗衬层,即由一层人工合成材料衬层和黏土类衬层构成的防渗衬层[2]。本工程采用单人工复合衬层防渗系统,填埋场基底及边坡防渗构造见图3、图4。防渗膜采用双焊缝搭接,横向焊缝间错位100 mm,接缝避开棱角,设在平面处,焊缝采用充气法检验。坝顶锚固沟深1 m、宽1 m,沟内用压实黏土回填。

2.6 渗滤液收集与导排系统

本工程在4 个填埋分区分别设置渗滤液收集与导排系统。填埋区基底防渗层上方设置渗滤液收集主盲沟,并在主盲沟两侧铺设次盲沟,主盲沟平均坡度0.5%。主盲沟材料采用碎石,外包无纺土工布,内设HDPE穿孔管。主盲沟中收集管规格为DN110,次盲沟采用方形盲管,外包无纺土工布,方形盲管规格MF7035。

各区分别在主盲沟的末端沿顺坡布置渗滤液收集沟,渗滤液收集后由渗滤液收集沟排送至渗滤液调节池。根据国内外填埋场运行经验,一般均需设置较大的调节池,用于调节不同季节渗滤液产生量的不均匀性[3]。根据该工程环境影响评价报告,设置一座2 520 m3渗滤液调节池,尺寸为40 m×30 m×2.1 m,壁厚400 mm。调节池采用C30 钢筋混凝土结构,并做好防渗处理。池壁、池底采用钢筋混凝土现浇,池壁外侧采用1.5 mm 厚光面HDPE 土工膜防渗。收集池池底及池壁涂再生胶沥青(水乳型)防水膜,采用一布两涂,中间布采用100 g/m2聚酯布。防渗结构层渗透系数不应大于1.0×10-7cm/s。

2.7 地表水导排系统

为减少填埋场区渗滤液的产生量,应尽量做到雨污分流,把未与填埋物直接接触区域的降水及径流导排出填埋区,不进入渗滤液收集系统。具体地表水导排措施包括截洪沟、环库区四周排水沟、堆体表面地表排水沟以及必要的跌水设施、排放管。

(1)截洪沟。库区外设置3 条截洪沟,库区东侧山坡靠填埋场外侧修建截洪沟,为东侧截洪沟,长度约347 m;西北侧排土场一侧靠路边修建截洪沟,为北侧截洪沟,长度约332 m;南侧靠相邻尾矿库主坝一侧修建截洪沟,为南侧截洪沟,长度约400 m。截洪沟设计标准按过水能力100 a一遇的洪水设计。经计算,截洪沟采用C20 素混凝土浇筑,壁厚200 mm,沟壁采用M10 砂浆抹面,梯形结构,截洪沟净断面上底为1 200 mm、下底为800 mm、高为1 000 mm。

(2)库区四周排水沟。排水沟设计标准按过水能力100 a 一遇的洪水设计。经计算,本工程库区四周修建排水沟,排水沟采用C20 素混凝土浇筑,沟壁采用M10 砂浆抹面,矩形结构,排水沟净断面尺寸为底宽500 mm,深度500 mm。

(3)堆体表面排水沟。堆体表面排水沟随着填埋堆体的建设而修建。单元作业完成后,单元顶部形成一个5%的排水坡度。填埋场分层堆置,分层高度3 m,台阶坡比为1∶2,各台阶设锚固沟,平台上设置有排水沟,收集的雨水汇至库区四周排水沟,排出场外。

2.8 填埋气体导排系统

填埋气体的导排方式有垂直导排和水平导排2种[4]。本项目采用垂直排气井与水平导气碎石盲沟相结合的方式对填埋气体进行收集。填埋气体导排系统采用被动导气方式,即在填埋气体大量产生时,为其提供高渗透性的通道,使气体按设计的方向运动。

(1)排气井的布置。填埋场排气井自+45.5 m 开始布置,随着填埋作业的开展,最终布设排气井10座。排气井直径1 000 mm,用铁丝网围合而成,中心设有规格DN200的HDPE穿孔管,在管与铁丝网间填充有30~60 mm 粒径的级配碎石。排气井高出填埋堆体2 000 mm,并随着填埋堆体高度的增加而加高。排气井间距以不超过55 m 为宜。排气井顶端为排气出口及取样口,实时监控场内气体情况。填埋场运行时,应注意排气井周边的填埋作业,必要时采用人工作业,避免排气井因损坏而无法正常运行。

(2)中间导气盲沟。随着固废堆体的逐渐增高,为了增强堆体中填埋气体的收集,在+46.5、+52.5、+58.5 m 铺设中间导气盲沟。中间导气盲沟与竖向导气石笼井组成立体气体导排系统。

排气井和导气盲沟的铺设可根据现场固废体填埋实际情况作适当调整。

2.9 封场设计

(1)封场覆盖。当填埋场服务期满后应进行封场,Ⅱ类填埋场的封场结构应包括阻隔层、雨水导排层、覆盖土层[1]。本工程各封场覆盖层自上而下设计①表土层,300 mm厚耕植土;②覆盖土层,200 mm厚黏土;③排水层,土工复合排水网;④防渗层,1 mm 厚的HDPE 膜;⑤膜下保护土层,100 mm 的粉质黏土。封场后顶面坡度为5%。

(2)生态修复。填埋库区封场后及时进行生态修复工作,并进行环境美化建设。

3 结论

(1)本工程在已闭库的尾矿库上建设固废填埋场,可减少土地资源占用,同时也有效地解决了本工程选址问题。

(2)本工程实例属于一般工业固体废物Ⅱ类填埋场,填埋区面积约135 亩,总库容约107.61×104m3,平均处理规模16.3万t/a,服务年限9 a。

(3)本工程采用单人工复合衬层为防渗衬层,可满足防渗要求;通过合理设置渗滤液收集与导排系统、地表水导排系统,可实现雨污分流,减少渗滤液产生量;通过采用垂直排气井与水平导气碎石盲沟相结合的方式可实现对填埋气体的有效收集。