罗河铁矿全尾砂絮凝沉降试验

魏福海 赵华民 戴 昌 王 勇

(1.安徽马钢罗河矿业有限责任公司;2.北京科技大学土木与资源工程学院)

罗河铁矿采用的充填采矿法,根据矿体的形状、倾角、厚度等赋存条件,主要采用垂直深孔阶段空场嗣后充填采矿法、中深孔分段空场嗣后充填采矿法以及点柱式上向分层充填采矿法。充填工艺根据罗河铁矿一期500万t/a原矿生产目标,选用2套深锥浓密机处理选厂尾砂,全尾砂高浓度胶结充填。

在全尾砂浓密过程中,通过添加化学絮凝剂进行液固分离是一项有效的技术措施。然而,絮凝剂种类繁多,除了无机盐和天然高分子絮凝剂之外,合成高分子絮凝剂又可分为阳离子、阴离子和非离子型三类。同时絮凝剂作用机理复杂,絮凝沉降效果受尾砂级配、砂浆浓度、絮凝剂添加量等多方面的影响,絮凝沉降效果对料浆处理效率、最终料浆浓度和溢流水澄清度具有重要影响,成为了沉降脱水的关键环节。一般来说,影响絮凝沉降效果的几个主要因素为絮凝剂种类、尾矿造浆浓度和絮凝剂单耗[1-8]。

本研究主要通过全尾砂的静态、动态絮凝沉降试验,具体包括絮凝剂种类优选试验、料浆浓度优选试验、絮凝剂单耗优选试验以及不同停留时间的动态浓密试验,对全尾砂絮凝沉降特性进行综合评价研究。

1 全尾砂、絮凝剂与试验仪器设备

1.1 全尾砂

试验用全尾砂取自罗河铁矿选矿厂,经晾晒、烘干处理后,测得尾砂物理性质及粒级组成分别见表1、表2。

从表1 可知,全尾砂松散孔隙率58.56%,密实孔隙率45.66%。

从表2 可知,全尾砂粒度较细,-0.074 mm 59.87%、-0.020 mm29.19%。

1.2 絮凝剂

试验用絮凝剂除矿山充填站现用絮凝剂(1#矿山现用絮凝剂)外,其他6 种絮凝剂分别编号为2#-615S、3#-625S、4#-645S、5#-655S、6#-665V 和7#-6003S。

1.3 试验仪器与设备

试验仪器主要有1 000 mL 量筒(精度1 mL)、搅拌器、烧杯、天平(精度0.01 g)、注射器、自制料浆搅拌器、计时器等。

2 试验方案

按照分别确定絮凝剂种类、最佳料浆浓度、最佳絮凝剂单耗、动态絮凝沉降为试验顺序,设计试验过程如下:

(1)固定全尾砂料浆浓度、絮凝剂浓度和絮凝剂单耗,添加不同种类的絮凝剂,进行絮凝剂选择试验,获得适合全尾砂沉降的最佳絮凝剂;

(2)固定絮凝剂浓度和单耗,配置不同料浆浓度,确定全尾砂的最佳料浆浓度;

(3)固定絮凝剂浓度和全尾砂料浆浓度,改变絮凝剂添加量,确定适合全尾砂的最佳絮凝剂单耗;

(4)根据选出的最佳絮凝剂、料浆浓度、絮凝剂单耗,通过动态浓密来确定不同停留时间条件下的全尾砂料浆浓密后的浓度。

最后对全尾砂絮凝沉降特性进行综合评价。

3 全尾砂静态絮凝沉降试验

3.1 不同絮凝剂种类的絮凝沉降试验

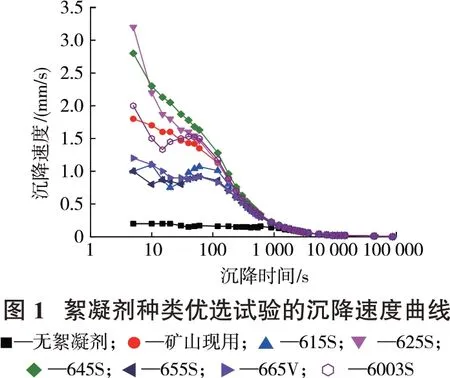

分别采用无絮凝剂、矿山现用絮凝剂、615S、625S、645S、655S、665V、6003S 进行絮凝剂优选试验:取水499.5 g,加絮凝剂0.5 g,配制成浓度为0.1%的絮凝剂溶液;取200 g全尾砂,加入到贴有坐标纸的1 000 mL 量筒中,再加入800 g水,配制成浓度为20%的全尾砂料浆;按絮凝剂单耗20 g/t向量筒中加入4 g絮凝剂溶液;用自制料浆搅拌器使料浆混合均匀;通过计时器记录不同静止时间的沉降高度,结果见表3、图1。

根据表3、图1可知,无絮凝剂的对照组沉降速度明显慢于其他试验组,说明自然沉降效果非常差;添加絮凝剂的各组开始阶段沉降速度由快到慢的顺序依次为645S、625S、矿山现用、6003S、665V、615S、655S。综合考虑成本和效果因素,后续试验仍采用矿山现用絮凝剂。

3.2 不同料浆浓度的絮凝沉降试验

一般来说,为了减小全尾砂颗粒间的干涉沉降效应,在进入深锥浓密机前,料浆都要进行稀释。为了确定全尾砂的最佳料浆浓度,进行不同料浆浓度的絮凝沉降试验。

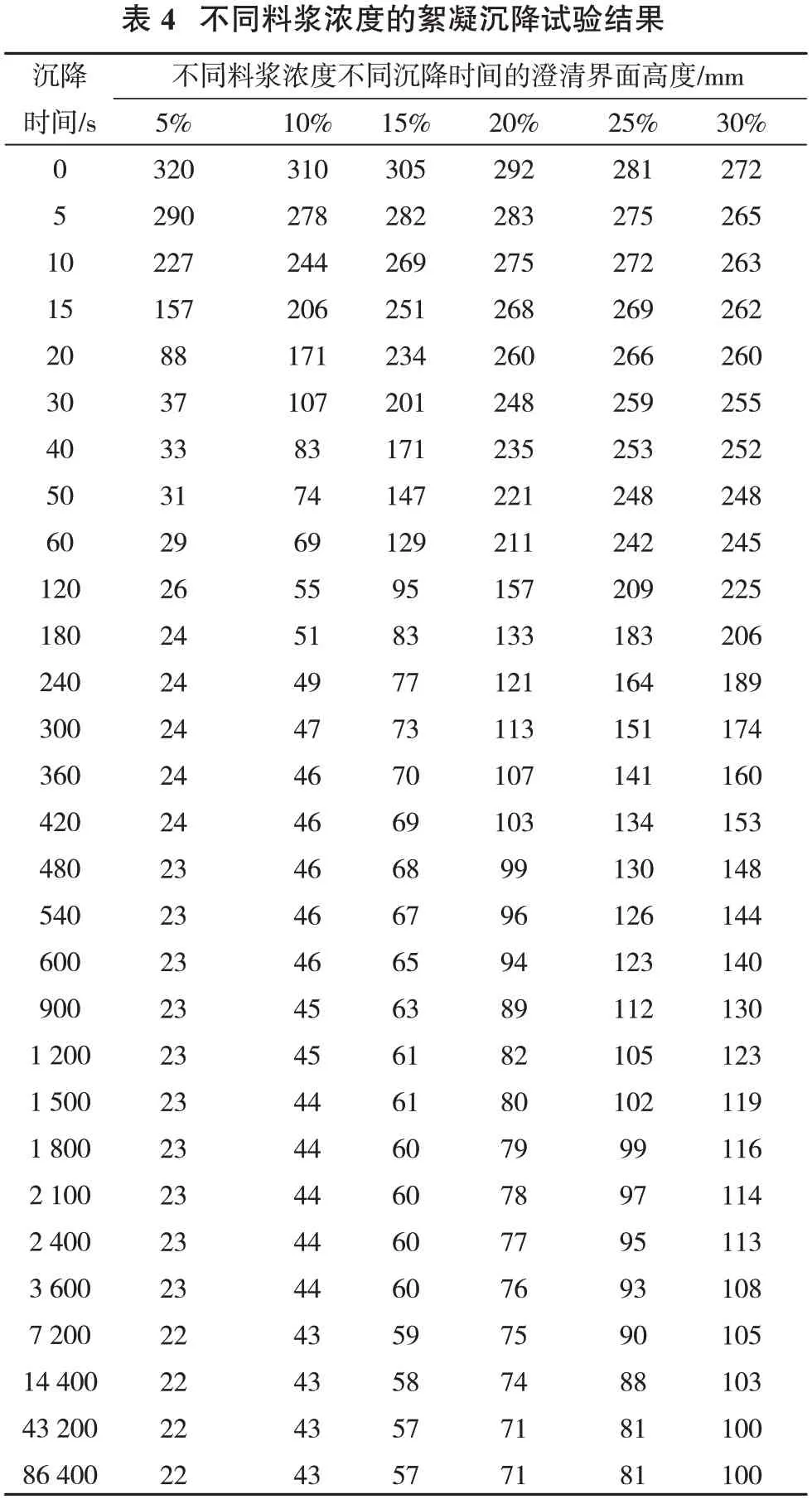

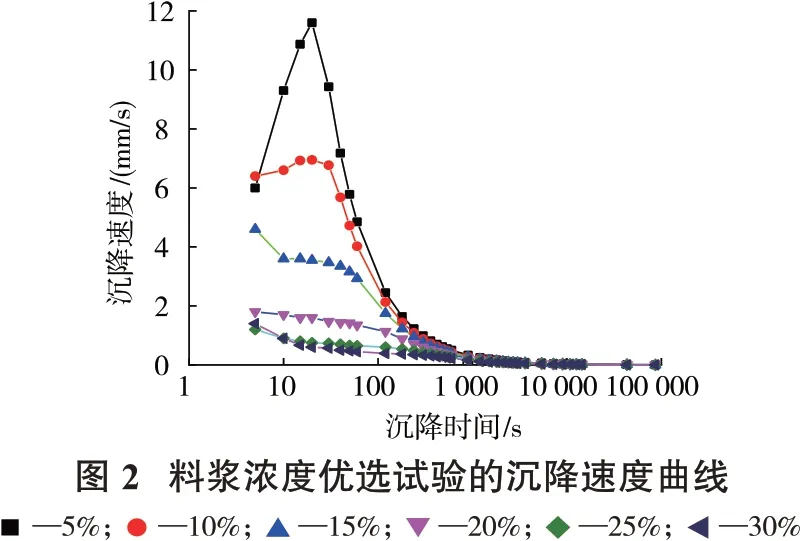

料浆浓度试验固定矿山现用絮凝剂溶液的浓度为0.1%、单耗为20 g/t,加絮凝剂溶液后混匀料浆,通过计时器记录不同静止时间的沉降高度,结果见表4、图2。

根据表4、图2 可知,料浆浓度增大,沉降速度减小;料浆浓度5%和10%时的沉降速度非常快,料浆浓度25%和30%时的沉降速度非常慢。综合考虑生产实际,认为料浆浓度选择10%~15%较合适。

3.3 不同絮凝剂单耗的絮凝沉降试验

絮凝剂单耗试验固定料浆浓度15%、絮凝剂溶液浓度0.1%,加絮凝剂溶液后混匀料浆,通过计时器记录不同静止时间的沉降高度,结果见表5、图3。

根据表5、图3,并结合试验过程观察可知,絮凝剂单耗增大,沉降速度加快;综合考虑沉降高度与上清液澄清度因素,絮凝剂单耗5 g/t 和10 g/t 时的上清液较浑浊,絮凝剂单耗15 g/t 时的上清液澄清,絮凝剂单耗为20 g/t和30 g/t时的沉降速度快、且上清液清澈,但经济成本较高。综合考虑絮凝沉降效果和矿山经济效益,建议絮凝剂单耗为15 g/t,对应的静态沉降极限(沉降24 h)浓度59.83%(絮凝剂单耗为0、5 g/t、10 g/t、15 g/t、20 g/t、25 g/t、30 g/t 时的静态沉降极限浓度分别为68.18%、63.73%、62.91%、59.83%、58.40%、57.71%、57.03%)。

4 全尾砂动态絮凝沉降试验

为了更好地指导现场生产,进行了全尾砂动态絮凝沉降试验。

4.1 动态搅拌装置

全尾砂动态絮凝沉降试验主要通过Brookfield R/S plus 型流变仪实现,这在谦比希东南矿体动态絮凝沉降实验中得到了较好的应用。将v40-20 型桨式转子以恒定剪切速率1 r/min 来模拟动态搅拌,该装置可以对尾矿浆搅拌过程中的剪切应力、黏度、以及扭矩等参数进行监测。

4.2 动态浓密浓度确定

采用该装置进行动态搅拌试验,由于v40-20 型桨式转子占有一定体积。因此,在换算时,需要将v40-20型桨式转子放入锥式量筒。

根据絮凝剂种类、料浆浓度以及絮凝剂单耗优选试验,选用矿山现用絮凝剂,絮凝剂单耗15 g/t、配置浓度0.1%的絮凝剂溶液,用200 g干全尾砂配置浓度为50%的全尾砂料浆。

在锥式量筒中加入200 g 水,再加入3 g 浓度为0.1%的絮凝剂溶液,对絮凝剂溶液搅拌3 min,然后加入200 g 干尾矿,同时开始计时。通过极限泥层高度计算对应的料浆浓度。

试验4 h 后,泥层高度基本不变,此时的动态极限浓度69.16%,而量筒静态沉降试验添加相同单耗的絮凝剂,沉降48 h 后的极限浓度59.83%。该动态试验所获得的料浆平均浓度比量筒静态沉降提高了9.33个百分点。因此,动态沉降获得的料浆浓度更接近于深锥浓密机底流浓度,静态沉降试验获得的料浆浓度与立式砂仓底流浓度较接近。

5 结论

(1)无絮凝剂的对照组上清液在试验开始阶段较浑浊,沉降速度明显慢于其他试验组,说明自然沉降效果极不佳;添加絮凝剂的试验组中,上清液开始阶段均较澄清,开始阶段沉降速度由快到慢依次为645S、625S、矿山现用、6003S、665V、615S、655S。综合考虑絮凝成本和效果,矿山现用絮凝剂效果较好,推荐继续采用矿山现有絮凝剂。

(2)料浆浓度增大,沉降速度减慢。当浓度5%~10%时,上清液开始阶段澄清,沉降速度快;当浓度15%时,上清液开始阶段较澄清,沉降速度逐渐变缓;当浓度20%~30%时,上清液开始阶段较浑浊,沉降速度较慢。综合考虑全尾砂的固体处理量、给料浓度和浓密机自稀释系统,建议选用料浆浓度10%~15%作为全尾砂稀释后的浓度。

(3)絮凝剂单耗增大,沉降速度变快。絮凝剂单耗5 g/t 和10 g/t 时,料浆上清液较浑浊;絮凝剂单耗15 g/t 时,沉降速度较快,上清液澄清;絮凝剂单耗20~30 g/t时,沉降速度更快,上清液更加澄清。絮凝剂单耗为0,5,10,15,20,25,30 g/t时,静态沉降极限浓度分别为68.18%、63.73%、62.91%、59.83%、58.40%、57.71%、57.03%。综合考虑絮凝沉降效果和矿山经济效益,建议1#絮凝剂单耗为15 g/t,对应的静态沉降极限浓度为59.83%。

(4)动态絮凝沉降试验结果表明,罗河铁矿全尾砂动态搅拌4 h 后,泥层高度基本不变,得到的动态极限浓度为69.16%,比静态沉降极限浓度提升了9.33个百分点。