重庆某骨料矿山最大合理生产能力的确定

刘记鹏

(日昌升建筑新材料设计研究院有限公司)

砂石骨料是基础设施建设用量最大且不可或缺的材料,与人类的生存和发展息息相关。由于近几年市场需求量大,某些区域甚至到一百多千米外的地方去购买砂石骨料,所以在这些客观因素的影响下,要求骨料矿山加大产能,填补市场空缺,为企业创造显著的经济效益。但是矿山生产能力受多重因素制约,比如资源赋存条件、矿山形状、道路修建难度、选用的设备等。本研究在不考虑政策限制的情况下,确定重庆某骨料矿山合理的最大生产能力。

1 矿山概况

该矿山矿区面积0.172 7 km2,覆土及风化层厚度0.1~3 m、平均2 m,总剥离量30.7 万m3;矿石以白云质灰岩为主,夹灰岩、角砾岩,总矿石量2 187.4 万t;矿区内最低开采标高+944 m,最高标高+1 084.61 m,最大边坡高度120 m;矿山山体坡度19°~50°、平均45°左右,道路修筑难度较大;矿山采用全外包方式生产,主要挖掘设备为斗容2 m3的液压挖掘机,主要运输设备为30 t 载重宽体自卸车。矿区中部东北—西南向剖面示意见图1。

2 生产能力验证原则

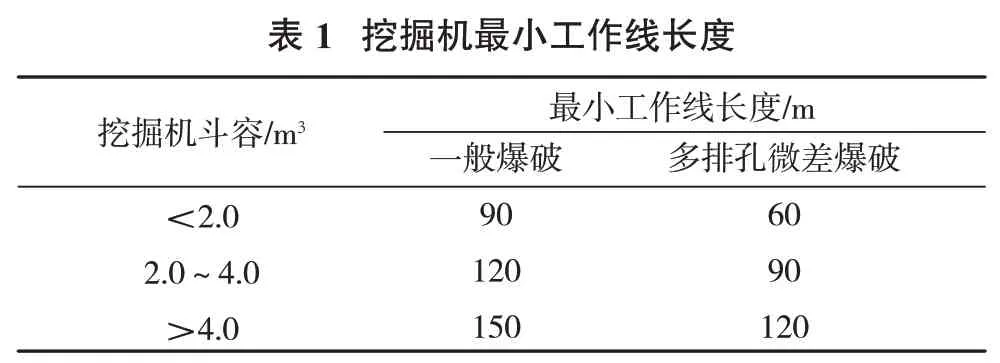

根据《水泥矿山设计手册》[1]对于矿山生产能力的描述,矿山生产能力主要与可以布置设备的工作线长度有关,同时限制生产能力的时间为投产初期和新水平准备期,所以主要验证投产初期和新水平准备期矿山可以布置的设备数量和设备生产能力,以此来确定矿山的最大生产能力。挖掘机最小工作线长度见表1。

3 最大生产能力确定

3.1 挖掘机生产能力确定

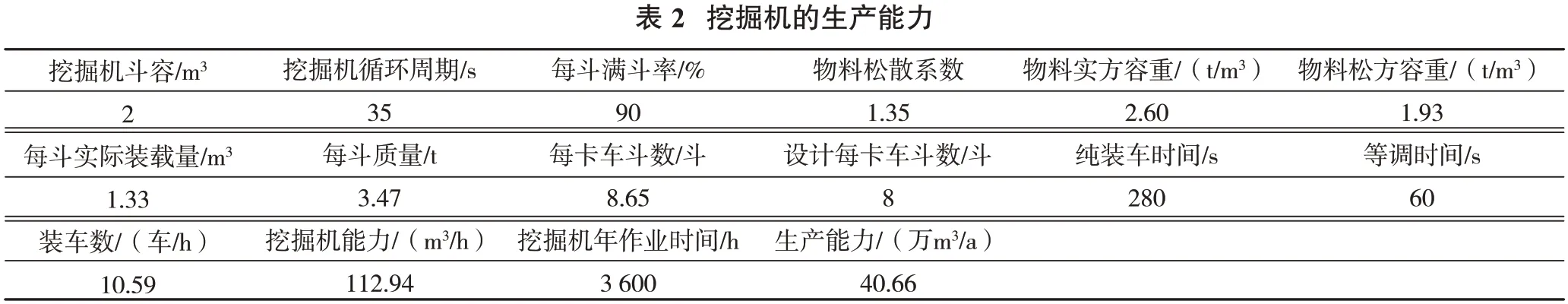

挖掘机在工作线长度足够的情况下,生产能力除了与自身的工作效率有关,还与卡车的配合程度相关。本项目工作制度为年生产300 d,每天2 班,每班8 h。挖掘机效率略高,时间利用系数0.75,自卸卡车时间利用系数0.65。表2 是挖掘机的生产能力,表3是自卸卡车的生产能力。

通过计算,2 m3的挖掘机年生产能力40.66万m3,平均每天生产能力1 355.33 m3,为方便计算,转化为3 523.858 t;30 t 自卸卡车台年运输能力16.66 万t,平均每天运输能力555.33 t。

由于剥离物的容重与矿石不同,按照上述方式计算的设备能力:挖掘机年生产能力42.71 万m3,平均每天生产能力1 423.67 m3,即2 847.33 t;卡车年运输能力16.68万t,平均每天生产能力556 t。

在设备进行新水平准备期,采掘设备效率降低为60%,即挖掘机开采矿石时每天生产能力2 114.31 t,挖掘剥离物时每天生产能力1 708.40 t。

3.2 各水平工程量及新水平准备工程量

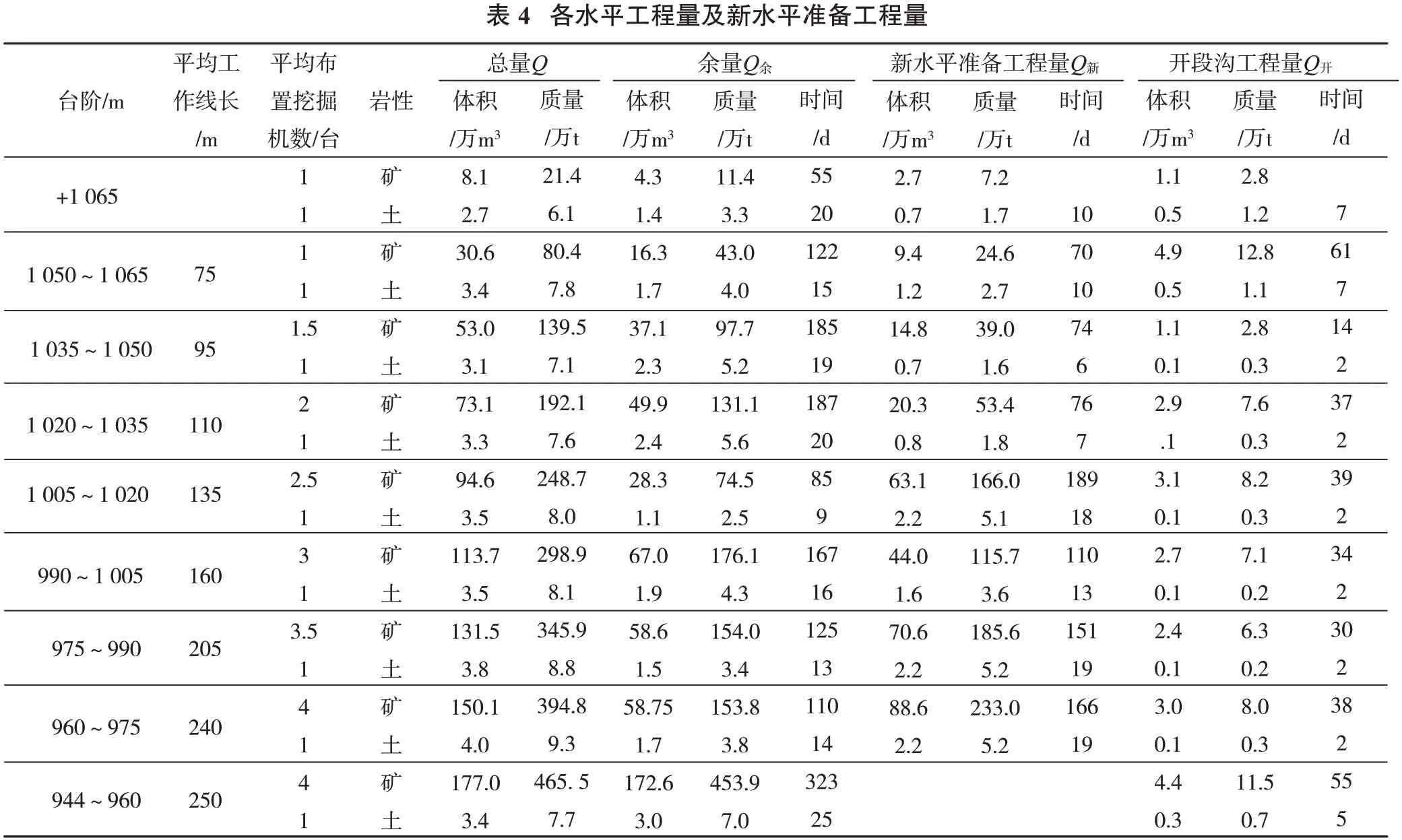

根据地质资料建立三维地质模型,分析各水平矿量及剥离量,再结合主运矿道路设置确定各水平的开段沟位置,计算新水平具备开段沟条件时需开采的工程量和新水平准备的工程量,见表4。

注:总量Q=余量Q余+新水平准备工程量Q新+开段沟工程量Q开;0.5个设备数量指上部水平开采完成后,调到该水平的设备。

3.3 开采进度计划

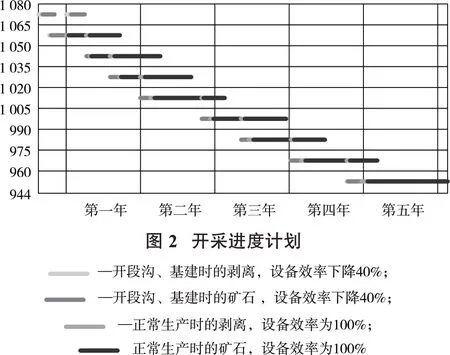

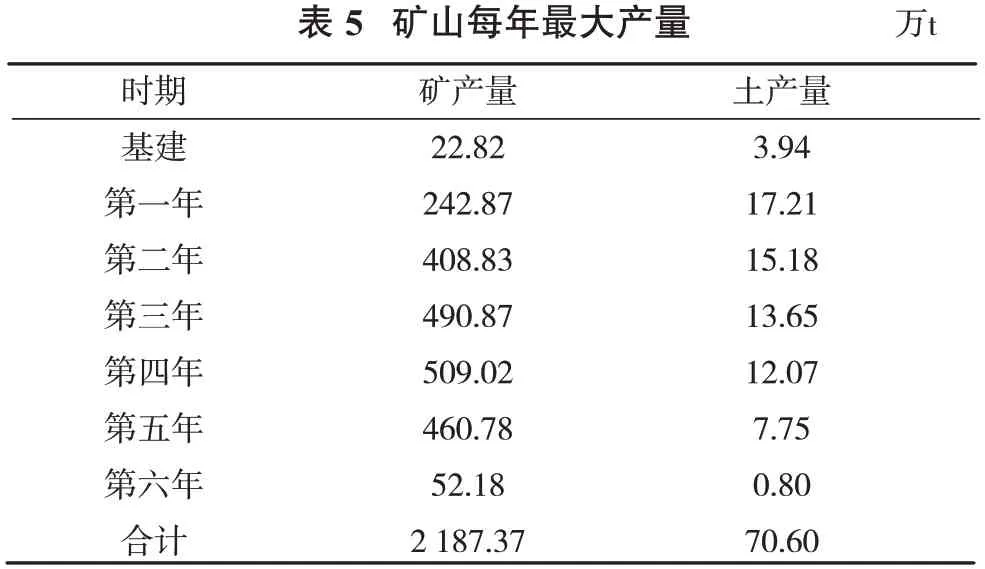

根据各水平工程量及新水平准备工程量、开段沟工程量,可计算各水平开采时间,按每年300 d 编制进度计划(图2),则每年可以生成的矿石总量,见表5。

根据图2、表5,项目在生产第一年可以生产242.87 万t 矿石,之后依次为408.83、490.87、509.02、460.78、52.18 万t,每年投入的挖掘机数量从第一年至第五年依次为4、5、6、7、7 台,每年投入的自卸卡车数量从第一年至第五年依次为22、42、50、52、47辆。

3.4 生产能力优化

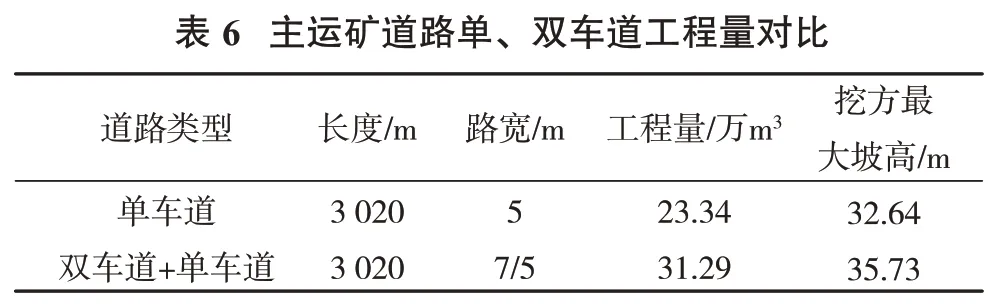

骨料矿山的剥采比普遍较小,剥离对生产能力的影响不大,所以开采设计时不需要进行剥采比均衡,但是如果生产能力浮动较大,设备数量也会产生较大浮动,这会导致部分设备能力下降,效率降低,从另一方面增加了生产成本。同时,本矿山地形陡峭,矿权面积小,修建主运矿道路的难度大,当主运矿道路设置为5 m 宽单车道时,工程量最小,但根据《一种计算单车道斜坡道通过能力及设计错车道间距方法的研究及应用》[2]中的方法,每200 m 设置一个错车道,道路的最大运输能力255.44万t;如果改为三级双车道道路,路面宽度增至7 m,道路运力可以增大至425 万t,但是前期矿山的最大能力242.87 万t。综合考虑,将主运矿道路最上部服务于第一年的部分设置为单车道,下部设置为双车道,工程量增加情况见表6。

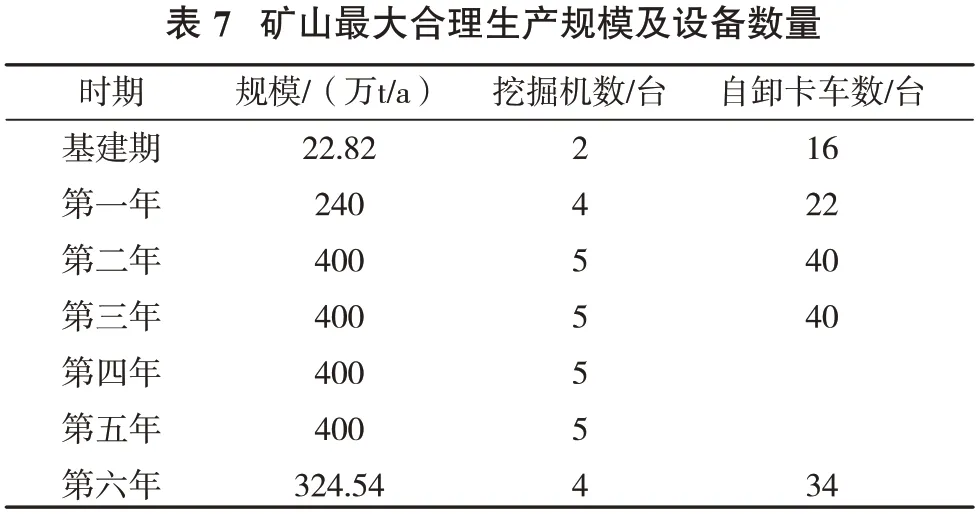

矿山投入生产后,应尽快达到设计生产能力,并保持较长时间的稳定(一般稳定时间不小于矿山服务年限的2/3)[3]。综合考虑矿山可实现的生产能力、设备效率、道路运力,本矿山合理的最大生产能力400 万t。根据露天煤矿从投产至达产的过渡年限宜为1~3 a[4],据此将第一年作为过渡期,生产能力为240 万t,大于矿山生产能力的50%。矿山最大合理生产规模及设备数量见表7。

注:第一年以开拓为主,设备效率较低。

4 结论

(1)矿山最大合理生产能力主要取决于采用设备的能力、可布置生产线的长度、运输道路的能力,特别是矿山开采初期和新水平准备期。

(2)对重庆某矿山的最大合理生产能力研究首先计算采用设备的能力,然后根据矿石赋存计算各开采水平的总矿量、开段沟工程量、具备下一水平准备条件时需开采的矿量和该水平余量;再根据可用工作线长度布置相应的设备数量,计算各水平开采时间和下一水平的衔接时间;并按工作制度布置开采进度计划,从而统计出每年可以生产的矿量;最后通过主运矿道路运输能力和设备均衡2个方面入手,确定了合理的最大生产规模。