某选矿厂磨选自动化系统优化改造实践

文雪虎 房启家

(山东钢铁集团矿业有限公司)

随着现代科学技术的发展,具有高集成度的自动化工厂不仅可以减轻人员的劳动强度,改善职业卫生状况,提高生产安全性,还可以为企业创造更多的效益[1-16]。目前,矿山企业越来越重视自动化建设,这在一定程度上加快了老企业的自动化进程,促进了老企业的发展与进步。磨选作为选矿环节中重要的组成部分,其实现自动化可以大大提高劳动生产率,提高产品指标,改善劳动条件,降低生产成本。因此,实现磨选自动化意义重大。

1 矿石性质及选矿工艺

1.1 矿石性质

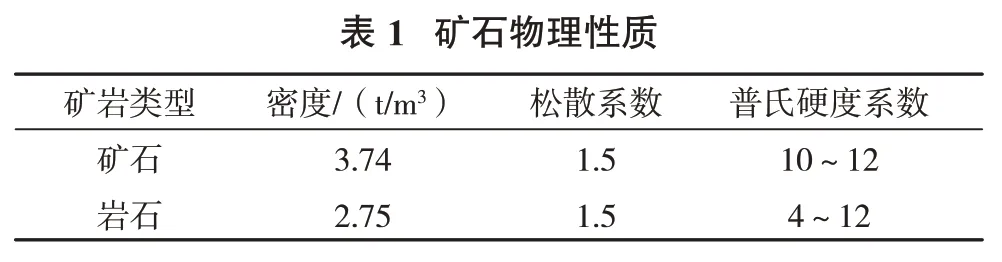

某含铜钴磁(赤)铁矿石属于高温热液接触交代矽卡岩型铁矿石,铜、钴含量较低,且分布不均匀,平均含量均小于0.1%,铁含量高于40%,不同工业类型的矿石只能混合开采。其中的氧化矿中磁性铁约占30%,约有45%的磁铁矿被氧化交代成半假象赤铁矿和假象赤铁矿,约有20%的磁铁矿被氧化成赤铁矿和褐铁矿,硅酸铁约占5%。矿石构造主要为块状、板状、浸染状,矿石的结构为压碎结构、熔蚀结构、交代残余结构、包裹结构。矿石物理性质见表1,主要化学成分分析结果见表2。

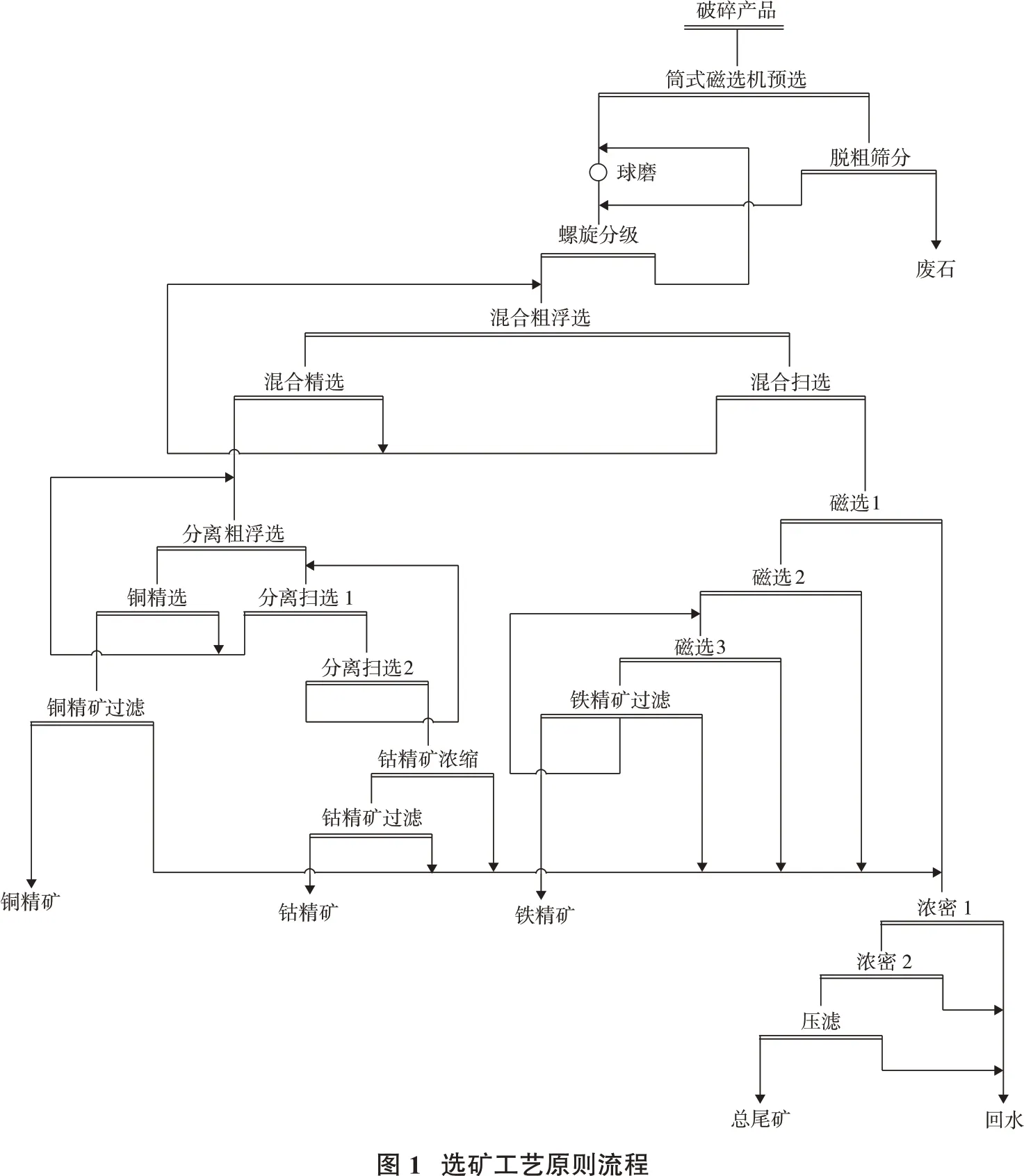

1.2 磨选工艺流程

磨选工艺流程见图1。

2 磨选系统运行现状

该选矿厂建厂较早,设备老旧,自动化程度低,在更换大型设备后,与其相应的选矿生产在线检测手段、选矿自动化控制不匹配,在操作控制过程中经常出现作业浓度不科学、误操作、调节不及时等问题,严重影响生产的稳定、产能的发挥,造成资源浪费,制约了企业的发展。

2.1 磨矿分级系统

粉矿经CBS-1010 型永磁筒式磁选机湿式预选,粗精矿进入球磨机,粗粒尾矿经过高频振动筛筛分,+2 mm 粒级抛废,-2 mm 粒级给入分级系统。磨矿分级系统采用一段闭路磨矿流程,MQG2700×2100 型湿式格子型球磨机、2FLG-1500 型高堰式双螺旋分级机。

磨矿分级工序的主要问题:①球磨机缺少负荷监测系统,入磨量无法精确计算、控制,磨矿细度经常不达标,极大地影响了磨矿效果。②磨选环节仅有压力检测与控制系统,且旋流器压力主要靠操作员设定,对旋流器产品浓度及粒度没有实时监测,无法实时判断旋流器的分级效果。③选矿厂没有自动加球系统,人工加球无法根据生产情况实现定量加球,岗位工人的劳动强度大。

2.2 选矿系统

选矿厂采用先浮后磁原则流程,浮选采用先混浮再分离流程,混合浮选为1粗1精1扫流程,分离浮选为1粗1精2扫流程。混合浮选的精矿为铜钴混合精矿,然后进行铜钴分离;混合浮选的尾矿磁选选铁。

选矿系统的主要问题:①浮选工艺仅有对入浮流量检测,缺少浓度检测,无法通过对浮选干矿量计量来指导加药或充气;浮选药剂添加由人工操作。②缺少对浮选矿浆pH值的监测,无法根据pH值的变化来指导加药,易造成脱硫效果差,影响产品质量。③磁选机的分散水及卸矿水没有实现自动控制,容易造成水资源浪费,且影响生产指标。④缺少对铁精矿品位的实时监测,无法进行实时工艺参数微调以保证精矿指标的稳定。

3 自动化系统优化改造与效果

为改造好选矿自动化系统,提高现场磨选生产效果,稳定现场生产指标,减轻现场操作人员的劳动强度,达到增产增效的目的,经深入研究,确定了磨选自动化系统优化改造方案。

3.1 磨矿分级系统

(1)优化措施。针对磨矿分级系统存在的问题,进行了针对性的优化改造。磨矿分级自动化控制方面主要是综合利用数字信号处理技术,对各类仪表测量的过程数据进行过滤和处理,通过数据建模、流程数据分析,设计整体控制算法结构;采用局部小闭环,整体大闭环的思路,根据生产过程的实际特性,适当地利用反馈、前馈、自适应预测等方法,设计磨矿智能控制程序、设计研发各环节的智能分析算法和智能控制算法,精准控制磨矿环节的入磨量、加水量以及各环节的流程状态。

(2)取得效果。通过磨矿分级系统自动化的升级改造,实现了磨矿分级系统的自动化控制,对磨矿分级作业参数实现自动化检测,方便工作人员及时发现故障并进行处理,减少欠磨、过磨等问题的发生,提高自动化程度,减轻劳动强度,使选矿厂的生产力水平得以提升。与人工操作相比,在保证产品质量的前提下,磨机台时处理量和管理水平得以提高,同比降低了单位选矿成本,且具有较高的安全效益。

3.2 选矿系统

(1)优化措施。在浮选自动化方面,一是针对“浮选给矿量控制系统”对渣浆泵的控制需求,设计了变频控制程序,并使用该控制程序对渣浆泵进行优化;二是重新设计并制作了生产过程数据记录和曲线展示功能,实现生产曲线、工艺曲线和设备曲线三部分功能,分别对各关键环节的产量、工艺控制过程量和设备运行状态进行数据记录和展示;三是新增粒度、品位检测仪表,实现粒度、品位的闭环优化控制。

(2)取得效果。通过实施自动化控制,降低岗位工人的劳动强度,适当减少一线岗位操作人员,提高了劳动生产率。自动化技术在浮选加药控制中的应用,保证了加药过程的顺利进行,避免了人员根据个人经验操作造成的不利影响。浮选自动加药控制系统能够实现远距离的定量、定时加药,保证给药过程的精准。通过对进入浮选的矿浆干矿量、浓度进行检测,设计专用的智能分析算法,结合浮选机起泡情况、矿浆流量、浓度等状态进行综合分析,实时调节浮选药剂加药量和浮选机充气量,实现浮选流程的智能化。通过对磁选机的分散水流量控制,实现预选磁选机自动给水功能,稳定了生产工艺,提高了设备效率。

3.3 自动化应用综合效果

(1)通过选矿厂自动控制系统的应用,实现了生产设备连锁起停、事故停车、事故报警,以及给矿量、料位、浓度等生产过程参数的自动智能调节。提高了选矿厂的生产能力和金属回收率,降低了电力单耗,大大降低了人员的劳动强度,产品质量得到提高,减少了岗位人员20余人。

(2)磨矿台时处理量提高5%左右,生产成本降低3%左右,铜回收率由84.55%提高到86.31%,经济效益100多万元;每年节省了人工费200多万元。

4 结语

在选矿工艺中应用自动化控制系统,对于提高选矿回收率和劳动生产率、降低生产成本、减轻人员劳动强度所发挥的作用越来越明显。