基于CAX汽车前门B柱外饰板注射模设计*

蒋 燕,方迪成

(汕头职业技术学院,广东汕头515078)

1 塑件结构与材料分析

1.1 塑件结构分析

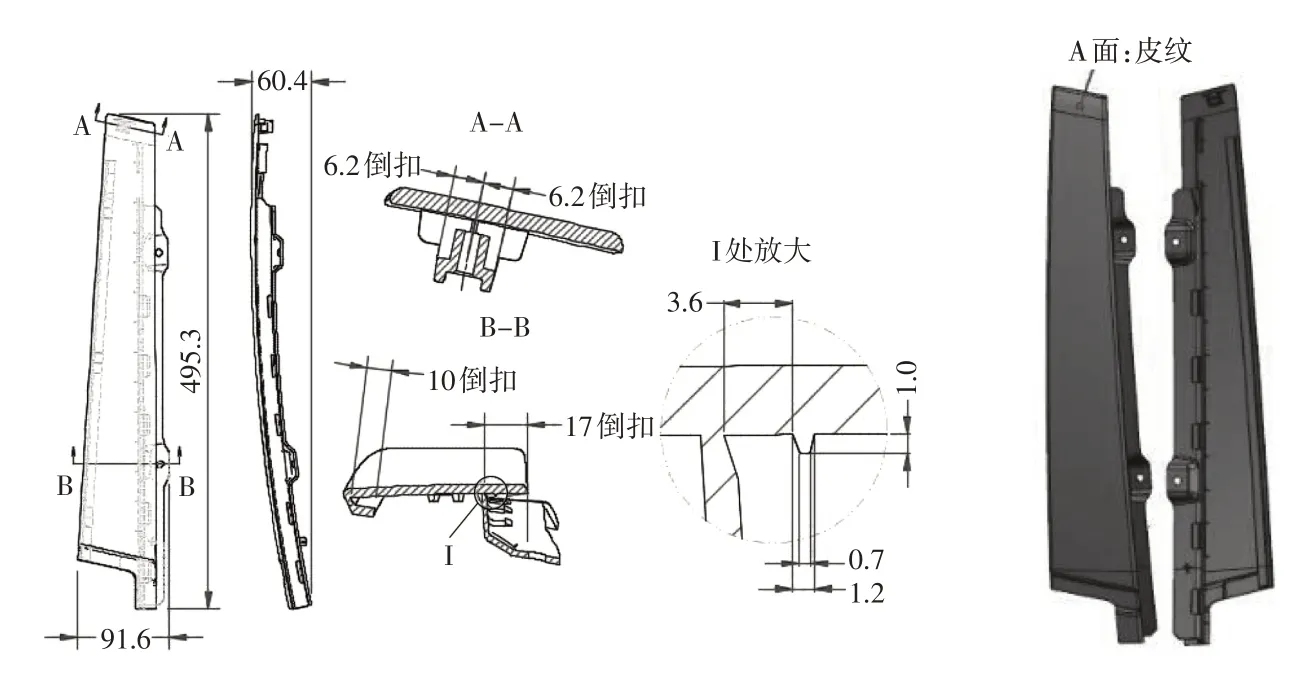

图1所示塑件为汽车前门B柱外饰板,它是汽车外饰件的重要组成部分,也是一种关键装配件,大批量生产。汽车前门B柱饰板的外形尺寸为495.3×91.6×60.4mm,塑件平均壁厚约3.6mm,厚度最大处约为3.9mm,体积为1.6×106mm2。塑件的尺寸较大,结构比较复杂。塑件要求精度等级为MT3,为高精度公差等级,面轮廓度公差要求为±0.5mm。

图1 汽车前门B柱外饰板

塑件成型后要求:表面光滑、无缩印、无毛刺、无顶出痕,卡扣无损伤、卡接力达到预定目标值,其他部位无明显缺陷痕迹。塑件由内、外两个分型部分组成;塑件外部为A级面,表面后期皮纹处理;塑件内部共4处倒勾结构特征:1处BOSS柱式掏胶倒勾,可以考虑通过一个斜顶与一个滑块进行左右抽芯的方式来实现;1处长约401mm,宽约10mm的内倒勾,可以考虑通过一个细长斜顶的抽芯机构来实现;1处长约468mm,宽约17mm的内、外组合倒勾,可以考虑通过一个滑块与一个直顶的组合抽芯顶出机构来实现。

1.2 成型材料分析

所选用的材料是PC/ABS(锦湖日丽HAC8270),该材料的密度为1.15g/cm3,收缩率为0.5%~0.7%,模具成型温度范围为40℃~60℃,熔体温度范围为230℃~270℃。具有ABS材料的成型性和PC的机械性、综合性能,高抗冲击性、化学稳定性、电性能良好,抗蠕性,收缩率小,尺寸稳定性好,耐温、抗紫外线(UV)等性质,可广泛使用在汽车内部零件、商务机器、通信器材、家电用品及照明设备上。材料的流变粘度曲线及PVT性能性能曲线如图2所示。

图2 PC/ABS的流变粘度及PVT曲线

2 模流成型工艺分析

2.1 网格划分

使用NX11软件对汽车前门B柱外饰板进行实体建模,并运用MoldFlow Doctor模块,对汽车前门B柱外饰板3D数据中不影响影响分析结果的工艺小圆角、倒角进行修整,并将修整后的模型导入MFI 2016中。对汽车前门B柱外饰板模型进行双层面网格划分,网格模型如图3所示。三角形网格实体为59,480,表面面积为1,094.61cm2,网格最大纵横比9.99,平均纵横比1.87,最小纵横比1.16,共用边为132681条,网格匹配率93.0%,相互百分比为92.1%。网格划分质量很高,能保证后续各项分析的精确。

图3 汽车前门B柱外饰板网格模型

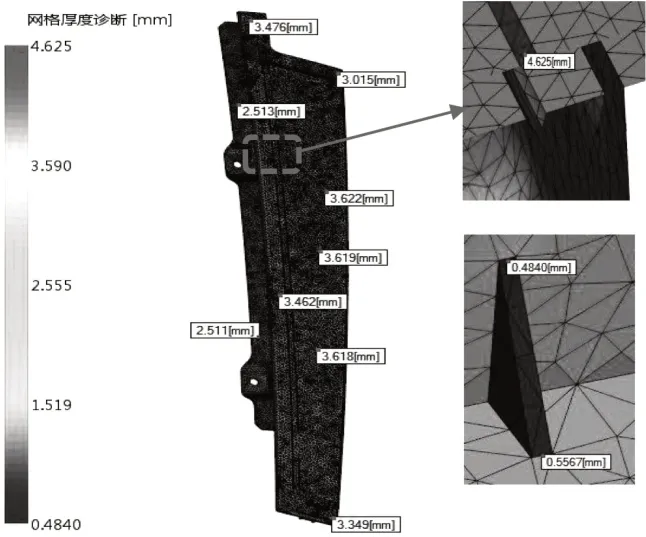

2.2 塑件壁厚分析

如图4所示,汽车前门B柱外饰板塑件的整体壁厚分布比较均匀,厚度为3.6mm,基乎达到了在塑件的任一切面上厚度均匀一致,避免了壁厚过渡剧变造成的尺寸不稳,也保证了塑件表面不会出现明显的瑕疵。而图4中厚度为4.625mm处为塑件上筋条与主壁厚的连接处,尺寸为外表面厚度与内侧筋条之间的距离总和;而0.484mm为塑件内侧上加强筋的最小厚度。

图4 塑件壁厚分析

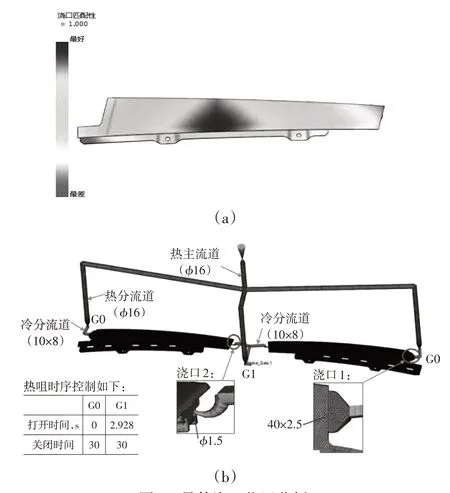

2.3 浇口位置与浇注系统

利用MFI浇口位置分析模块,得到汽车前门B柱外饰板理论“最佳浇口位置”如图5a所示,在塑件的中间偏大端位置。综合考虑塑件主要表面质量要求高,不允许在外表面出现浇口痕迹,便于做抽芯结构,大批量生产和模具具体结构与布局的需要,设计了如图5b所示的3点针阀式热流道转冷浇口的浇注系统。主流道采用热流道系统,直径为φ16mm;冷分流道采用普通U形截面流道,尺寸为10×8mm;冷主浇口G0采用扇形浇口侧进胶,其截面是矩形,尺寸为40×2.5mm;保压浇口G1采用潜伏式浇口,其截面是圆形,直径为φ1.5mm。

图5 最佳浇口位置分析

2.4 成型分析

依据前述浇注系统方案,针对影响汽车前门B柱外饰板表面质量和尺寸的充填时间、流动前沿温度、速度/压力切换时的压力、冻结层因子、熔接线、气穴、锁模力、缩痕、体积收缩率、冷却回路雷诺数、变形等进行成型仿真分析,结果如图6所示。

(1)图6a为注射充填时间,从图6a可以看出,汽车前门B柱外饰板塑件没有出现半透明区域,说明在填充过程中充填顺畅,流动平衡,无短射和充填不足情况。

(2)图6b为流动前沿温度。从图6b可以看出,塑件整体温度在成型范围内,外观表面上的温度差为3.9℃(目标值≤5℃),非外观表面上的温度差为15.3℃(目标值≤20℃),塑件温度分布比较平均,不会在表面上出现色差。

(3)图6c为速度/压力切换时的压力。结果显示在V/P切换位时,充填最大需要的压力为88.59MPa,在图中不存在透明区域,表明注射压力合理。

(4)从图6d两个塑件在充填结束时的冻结层因子分布图来看,两个塑件的冷冻层分布比较均匀,没有过快冷冻区域。虽然水口的冷冻时间会比塑件快一点,在控制好注射时间的情况一般不会发生短射,不影响充填。

图6 汽车前门B柱外饰板模流仿真分析

(5)从图6e来看,在塑件表面上没有熔接痕,说明此进胶方式比较适合成型,塑件表面质量也更有保证。

(6)观察气穴图6f,只在塑件边缘的地方及筋条处可见散点分布式气穴。表明模内气体基本可以排出,可以将塑件筋条处做镶件及在边缘采用模具缝隙进行排气即可。

(7)从图6g看,最大锁模力发生在4.061s时,锁模力为548.3t,符合设定注塑机锁模力(机台选用1,300t的要求)。

(8)从图6h所示的缩痕看,最大缩痕尺寸为0.037mm,且缩痕位于塑件边缘R处,所以该缩痕对制品质量几乎没影响。

(9)从图6i来看,塑件近外表面部分的平均体积收缩较均匀,收缩最大的地方在浇口与流道的结合处,所以不影响塑件。

(10)图6j所示的冷却回路雷诺数最小值为10,000,最大值达到12,266,说明冷却效果非常好,水路设计合理。

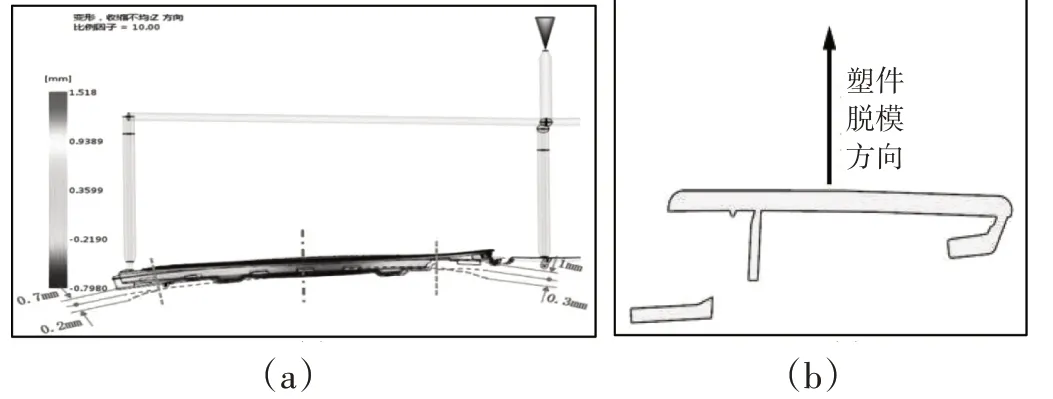

(11)从图6k可见,塑件的总变形量是0.259~1.627mm,变形最大的位置在塑件的小端,

(12)再从图6l可知导致塑件变形的主要原因是收缩不均。

因为装配的需求,且面轮廓度公差要求为±0.5mm,所以目前的变形量无法满足塑件要求,因为在本方案中注射工艺条件都比较合理,所以不再做优化,在不更改塑件结构的前提下,将采用预变形的方案来调整模具,最终使塑件达到客户需求。

综上所述,汽车前门B柱外饰板拟采用的模具浇注系统方案是可行的。

3 模具结构设计

3.1 塑件预变形

根据上述翘曲变形分析结果,以及此类塑件的过往成功注射经验,制定如图7所示预变形方案。利用NX11中的整体变形“”命令按塑件的脱模的反方向完成其做预变形的数据调整,小端总体做1.3mm,大端整体做0.9mm,预变形后的塑件数据对比如图8所示。

图7 预变形方案

图8 预变形后塑件数据对比

3.2 分型面设计

针对汽车前门B柱外饰板的形状结构,采用如图9中塑件整个外观A面作为分型面,一分为二,PL处为分型线。模具型腔采用如图6所示塑件布置的一模两腔结构形式,使用NX11软件进行设计。

设置如图9所示的分型面,既有利于利用模具结合面(包括定、动模结合面,各滑块、斜顶、镶件与主型芯、型腔的结合面)处细小间隙进行排气。同样也更有利于塑件在模具中安放和定、动模的设置,同时也为抽芯机构的设计提供了方便,从而降低塑件的脱模难度和模具的设计难度,及便于模具长时间使用后,塑件合模面飞边的处理。

图9 分型面的设计

3.3 型腔结构设计

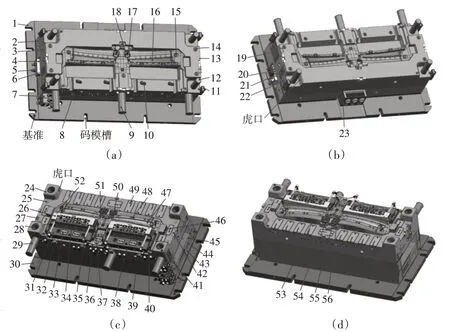

模具为三板式热流道卧式模具结构,设计的模具图整体外观结构如图10所示。滑块31、斜顶47、滑块50及斜顶51成型卡扣及塑件内部结构部分,流道在动模板24和动模镶件48上经过。动模镶件48固定在动模板24上。由于汽车前门B柱外饰板批量大,结构复杂,模具使用时间长,同时为防止成型合模面磨损和型腔塌边等,且直顶26、滑块31、斜顶47、滑块50及斜顶51均为活动件,固均选用抛光性能优良、易切削、高韧性、耐磨性及高延展性的热作模具钢葛利兹2343ESR,并进行热处理,保证热处理硬度为48~50HRC。

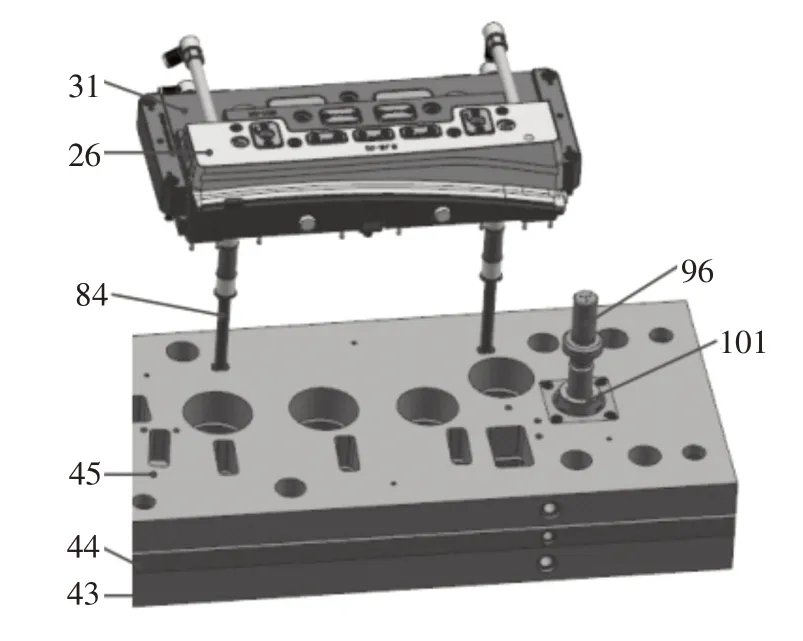

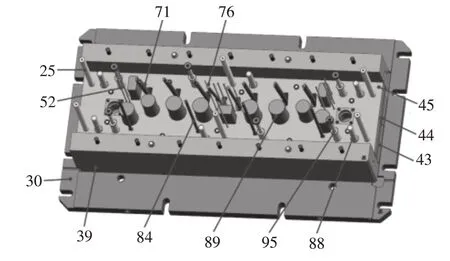

图10 模具结构3D图

将成型汽车前门B柱外饰板塑件按照整个外观A面外轮廓分开,上半部分的模腔部分作定模,做型腔;而下半部分的模腔部分作动模,做型芯,卡扣部分做滑块、斜顶等抽芯结构出模汽车前门B柱外饰板的型腔模具结构3D如图11所示。

图11 汽车前门B柱外饰板的型腔模具结构3D图

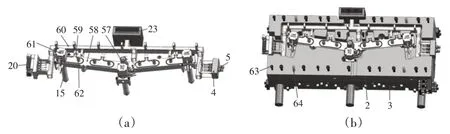

(1)型腔结构。模具型腔部分由定模板3及热咀15组成,如图11a所示其中定模板3成型塑件上半部分外表面胶位;热流道系统固定在热流道板2上热咀15穿过定模板3,热流道接线盒23放在天侧靠模具中心位置以防其与码模槽发生干涉,热流道控制阀20放在操作侧便于注塑人员操控,热流道集水块4放在非操作侧便于其与注塑机连接,如图12b所示。动模滑块上的斜导柱10、17及斜楔18都固定在定模板3上,如图11a所示。

图12 汽车前门B柱外饰板的热流道系统结构3D图

在定模板3的选材上,因塑件表面有皮纹要求,采用晒纹要求比较高的模具钢葛利兹XPM,它具有优良的抛光性能、机械加工性能、热传导性能、焊接性能,硬度均匀、高韧性,特别适用于大批量生产的塑料模具,其出厂状态是预硬调质,硬度为38~42HRC。

(2)型芯结构。模具型芯部分由动模板24、直顶26、滑块31、斜顶47、动模镶件48、滑块50及斜顶51组成,如图11c所示。其中动模板24和动模镶件48成型塑件下半部分外表面胶位,直顶26、

动模板24及动模镶件48均采用切削加工性能良好、焊补性能及抛光性能佳且性价比高的预硬模具钢宝钢P20,出厂硬度为28~34HRC。

3.3 导向与定位结构设计

由于汽车前门B柱外饰板为不规则形状塑件,表面要求高,且模具结构复杂,为保证塑件的装配公差要求以及保证合模准确和模具长时间使用后的维修方便,设计了由导柱导套、边锁、1°耐磨块及原身10°虎口组成的导向与定位组合系统,如图13所示。它既能实现模具在运行过程中的快速、精确导向,也能防止长期生产后因为模具磨损而造成错位。

图13 汽车前门B柱外饰板的导向与定位结构示意图

3.4 抽芯与顶出结构设计

因汽车前门B柱外饰板是一个内部共4处倒勾结构特征的塑件(见图1)。有3处倒勾可以采用常规的滑块和斜顶的抽芯机构来实现,图14a所示滑块抽芯结构主要由斜导柱17、斜楔18、耐磨块34、滑块50、耐磨块54、限位螺丝55、滑块压块56、螺丝65、66及弹簧67组成;斜导柱17、斜楔18固定在定模板上3,耐磨块54及滑块压块56固定在动模板上24,滑块50限制在耐磨块54及滑块压块56之间移动,其原理是开模时利用斜导柱17的拨力及弹簧67的预压力迫使滑块50在耐磨块54及滑块压块56上移动来完成抽芯动作。图14b所示斜顶抽芯结构此处只叙述其中一个斜顶的动作主要由斜顶51、导套68、避空铁套69、卡簧70、顶杆71、斜顶底座72、万向头73及导滑片74组成;斜顶51固定在顶杆71上,顶杆71穿过导套68及避空铁套69与万向头73连接并与模具的出模方向形成一定的倾斜角度,导套68及避空铁套69又被卡簧70固定在动模板24中,斜顶底座72固定在顶杆板44上,导滑片74套在万向头73上并安装在斜顶底座72的卡槽中,其原理是顶出时顶杆板44带动斜顶座72推动导滑片74、万向头73、顶杆71、斜顶51等沿斜顶导套68移动,把顶杆板的沿模具轴线方向的单一直线运动转化成斜顶的沿模具轴线方向及与该方向垂直的横向运动,斜顶的横向运动则完成了侧向抽芯。

图14 汽车前门B柱外饰板的滑块及斜顶抽芯结构3D图

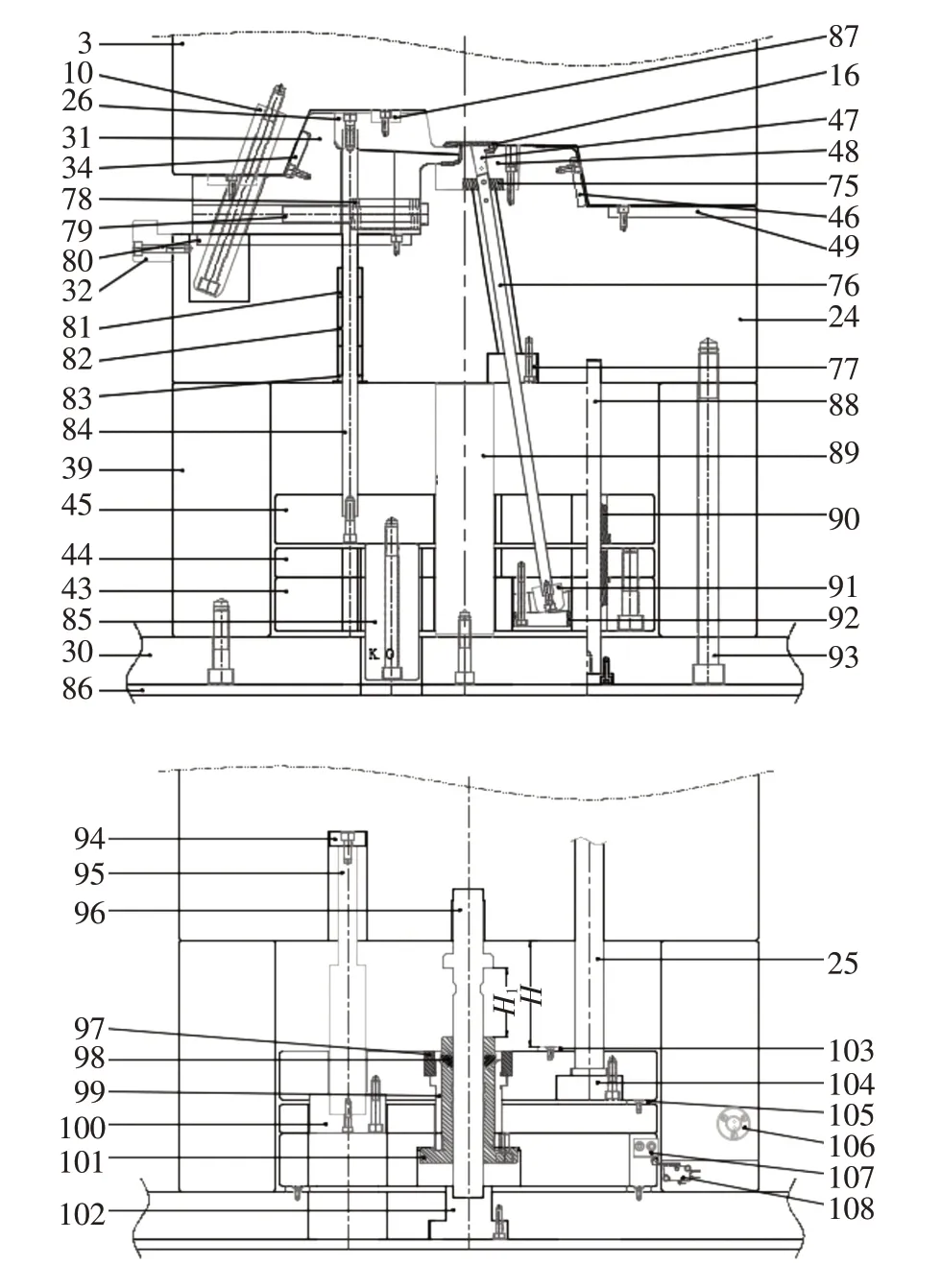

另1处长约468mm,宽约17mm的内、外组合倒勾,如果采用常规滑块或斜顶式抽芯会因直接强制脱模而使塑件受到损伤产生缺陷。在本设计中将创新设计一种由一个滑块与一个直顶的组合顶出抽芯机构,及外加一个二次顶出机构的注射模结构,如图15、图16及图17所示。其原理就是让塑件先脱离除直顶之外的型芯部分后,再与直顶一起顶出,有向外翻的变形空间再进行取件,这样塑件就不会因强制脱模而产生损伤,提高了塑件的设计想像空间。

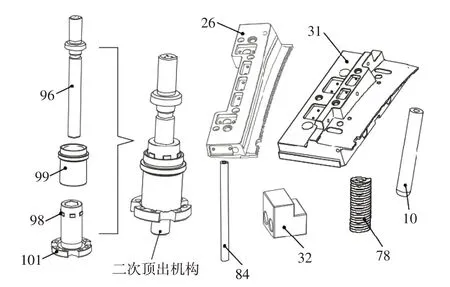

组合顶出抽芯中滑块主要由斜导柱10、滑块31、限位块32、平衡块33、耐磨块34、导向块38、滑块压块40、弹簧78及耐磨块80组成,导向块38、滑块压块40及耐磨块80固定在动模板上24,滑块31限制在导向块38、滑块压块40及耐磨块80之间移动;直顶机构主要由直顶26、顶杆84组成,直顶26固定在顶杆84上,而顶杆84穿过导套81及避空铁套82固定在顶杆板45上,导套81及避空铁套82又被卡簧83固定在动模板24中。二次顶出机构主要由限位导柱96、弹簧片98、导套99及导套底座101组成,如图11、图16、图17所示。它们是在注塑机的的开模力的作用下,图11、图14、图15及图16中定动模3、24分开,滑块31在斜导柱10及弹簧78的作用力向后移动,在限位块32的限制下完成抽芯(注:此时塑件16因为直顶26的阻挡而不会发生强行脱模的现象,另一滑块50也完成同样的抽芯动作)。接着注塑机的顶棍顶着顶棍垫柱85推动顶杆板45上运动,在顶杆板45上的顶杆84推动直顶26开始向上运动,顶杆板45上的氮气弹簧95在顶出力的作用下向上压缩;与此同时在二次顶出机构的作用下,顶杆板44、顶杆板43同样推着顶杆52、斜顶底座72向上运动,推力迫使斜顶51沿斜顶导套68移动,把顶杆板的沿模具轴线方向的单一直线运动转化成斜顶的沿模具轴线方向及与该方向垂直的横向运动(注:另一斜顶47也进行同样的抽芯动作)。当二次顶出机构中限位导柱96与导套底座101发生接触时就完成了第一次顶出距离H1,此时顶杆52完成了顶出动作,斜顶47、51也完成了侧向抽芯(注:此时塑件16仍然附着在直顶26上)。继续顶出,二次顶出机构中的弹簧片98在限位导柱96的作用下内缩,导套99与导套底座101开始脱离,顶杆板45也与顶杆板44脱开,直到在限位块103限制下完成整个顶出距离H,机械手将附着在直顶上的塑件16取出。

图15 汽车前门B柱外饰板的组合顶出抽芯及二次顶出结构2D图

图16 抽芯与顶出各关键部件的示意图

图17 滑块、直顶、二次顶出机构装配的结构3D图

3.5 其它结构设计

(1)复位机构。

为保证开合模顺序的准确无误、侧向分型机构及顶出机构的动作灵活顺畅,本模具在设计时采用在导柱导套附近及模具中心位置均匀布置6根直径为φ30mm的复位杆25进行合模复位。复位杆25固定于顶杆板45上,在靠近复位杆25及顶棍垫柱85的地方,顶杆板45上均匀布置6支直径为φ38mm的氮气弹簧95。如图15、图18所示。

图18 顶出、复位装配结构3D图

(2)冷却系统。

为确保模具温度在使用时始终处于生产工艺指定的温度范围,本模具在热流道系统、定模板3、动模板24、直顶26、滑块31上均采用循环冷却水路布置。本模冷却系统能保证型腔各处冷却均匀,成形周期短,塑件质量高。

4 模具工作过程

模具在使用时,先拆除锁模块11,将模具冷却系统与外部冷却源连接好,将热流道系统各接口与外部连接好,将行程开关插头与外部连接好。

开模时:模具在注塑机的的开模力的作用下,定动模3、24分开,滑块31在斜导柱10及弹簧78的作用力向后移动,在限位块32的限制下完成抽芯(注:此时塑件16因为直顶26的阻挡而不会发生强行脱模的现象,另一滑块50也完成同样的抽芯动作)。接着注塑机的顶棍顶着顶棍垫柱85推动顶杆板45上运动,在顶杆板45上的顶杆84推动直顶26开始向上运动,顶杆板45上的氮气弹簧95在顶出力的作用下向上压缩;与此同时在二次顶出机构的作用下,顶杆板44、顶杆板43同样推着顶杆52向上运动,固定在顶杆板44上的斜顶底座72推动导滑片74、万向头73、顶杆71、斜顶51等沿斜顶导套68移动,把顶杆板的沿模具轴线方向的单一直线运动转化成斜顶的沿模具轴线方向及与该方向垂直的横向运动(注:另一斜顶47也进行同样的抽芯动作)。当二次顶出机构中限位导柱96与导套底座101发生接触时就完成了第一次顶出距离H1,此时顶杆52完成了顶出动作,斜顶47、51也完成了侧向抽芯(注:此时塑件16仍然附着在直顶26上)。继续顶出,二次顶出机构中的弹簧片98在限位导柱96的作用下内缩,导套99与导套底座101开始脱离,顶杆板45也与顶杆板44脱开,直到在限位块103限制下完成整个顶出距离H,机械手将附着在直顶上的塑件16取出。

合模时:在开模状态下,注塑机上的顶棍回收,压缩状态下的氮气弹簧95释放回弹,顶杆板43、44、45跟随回位,并带动固定在其上的复位杆25、直顶26、斜顶47、51、顶杆52等部件回位;在注塑机的合模力的作用下,动模部分向回运动,滑块31、50在斜导柱10、17的拨力下开始压缩弹簧67、78前进回位;继续合模,直到压缩氮气弹簧95回位,动模板24、直顶26及滑块31上的平衡块33、49、87开始与定模板3端面接触闭合,直到实现分型面闭合。

5 结论

在汽车前门B柱外饰板注塑工艺分析与模具设计过程中,通过对汽车前门B柱外饰板塑件结构、成型材料性能和塑件壁厚的分析,借助MoldFlow2016软件,对汽车前门B柱外饰板进行了模流分析。在统筹考虑“最佳浇口位置”、大批量生产和特殊模具结构等的特定情形下,拟定了采用针阀式热流道转冷流道大水口扇形浇口与潜伏式浇口两点进胶的浇注系统方案。在注射成型工艺分析中对影响对汽车前门B柱外饰板表面质量和尺寸的因素进行了分析与探讨。在用NX11进行模具设计时,完成了包括:模具分型面选取,型腔、型芯结构,导向与定位机构、侧向分型和顶出机构、复位机构、冷却系统等的设计,围绕汽车前门B柱外饰板注射模特点、要点和难点进行了细致阐述。在此过程中,采用了由导柱导套、边锁、1°耐磨块及原身10°虎口组成的导向与定位组合系统,使用了由直顶与滑块的顶出抽芯组合机构,及外加一个二次顶出机构的注射模结构等,使塑件成型质量得到提高。

该案例具有较强的实用性,解决了塑件内部多重倒勾的限制,提高了塑件的设计想像空间。不仅可以减少量产过程中的不良率,节省模具成本,还可以解决塑件结构设计的局限性,对指导实际生产具有重要参考价值。