翼子板拉伸模首件着色率提升方法

周晓松

(一汽模具制造有限公司,吉林长春130011)

1 引言

近年来,中国汽车产业正在发生巨变,不断有新型企业涌入汽车行业,使行业竞争异常激烈。这股造车新势力的涌入,催发了汽车企业的变革,使汽车企业在产品开发上,不断出新。开发新车需要3~5年时间,如果在共享平台的情况下,一年时间就能完成。因此,缩短模具的交付周期是汽车企业今后的潮流,从而也会在激烈的市场竞争中取得战略优势。

一般国内汽车覆盖件模具制造周期都较长,尤其是调试周期,少则3~6月,多则1年以上,过长的模具调试周期,给模具造成成本的增加。调试周期的前端工作是研配制件着色,这一工作占用调试周期的时间较长。只有提高首件制件着色率,才能有效的缩短模具制造周期。

2 制件介绍

翼子板是汽车外覆盖件的重要组成部分之一,因形状似鸟翼而得名。由于翼子板形状大小相对其它外覆盖件较小,客户考虑到降低成本和工艺特性等因素,在模具制造环节中几乎都是成双出现。成双一般拉伸有两种形式:一种是单槽(见图1),一张板料拉伸成形,后序切割分开;另一种是双槽(见图2),两张板料拉伸成形。本案例是常见的前翼子板双槽拉伸成形。

图1 翼子板拉伸单槽

图2 翼子板拉伸双槽

3 提升翼子板首件制件着色率方法

3.1 对应压机型号挠度变形补偿

压机工作过程中,受力的影响,压机弯曲变形,从而这一受力变形会传导到模具中,也使其模具弯曲变形。并且压机弯曲变形跟压机的吨位大小和使用年限保养的状态是分不开的。根据每台压机的吨位大小和使用年限保养的状态,都会导致压机挠度变形值不一样。这就需要模具对照压机的型号,根据它的挠度变形值来补偿加工数据压机挠度变形量值。压机挠度变形补偿范围按照凸模轮廓线范围确定,压机挠度变形补偿中心是压力机中心,方向是压力机坐标系Z向。获得补偿后的模具型面,可抵消压机挠度变形对模具的影响,大幅减少模具调试时的手工研修量。通过图3和图4对比可以看出,针对同一制件,不同压机做的压机挠度值是不一样的。

图3 翼子板在压机型号1挠度补偿示意图

图4 翼子板在压机型号2挠度补偿示意图

3.2 翼子板强压和空开区域规划

翼子板在外覆盖件中较小,部位区域划分却很多。它有灯口区、刀把区、拳头区、棱线区、轮口区还有非A面的搭接区。通过这些部位区域的划分,规划出强压区、空开区、过渡区和基础区能够有效的降低面品缺陷的风险,保持制件的稳定和减少调试的研配工作量。

(1)凸模规划。

在精细模面的设计规划中,一般是凸模作为基准,在凸模的基础上只是简单的对凹R进行让空处理。由于拉伸在成形过程中,凸型起到成形作用,凹R是不起作用的,为了保证凹R不影响与制件服帖干涉,对车身可视面的凹R采用重构设计处理,凹R空开量是0.3~0.5mm。车身非可视面采用负余量加工,也就是沿Z轴平移,数控降刀加工。凹R空开量是0.5mm,图5所示为凸模规划示意图。

图5 凸模规划示意图

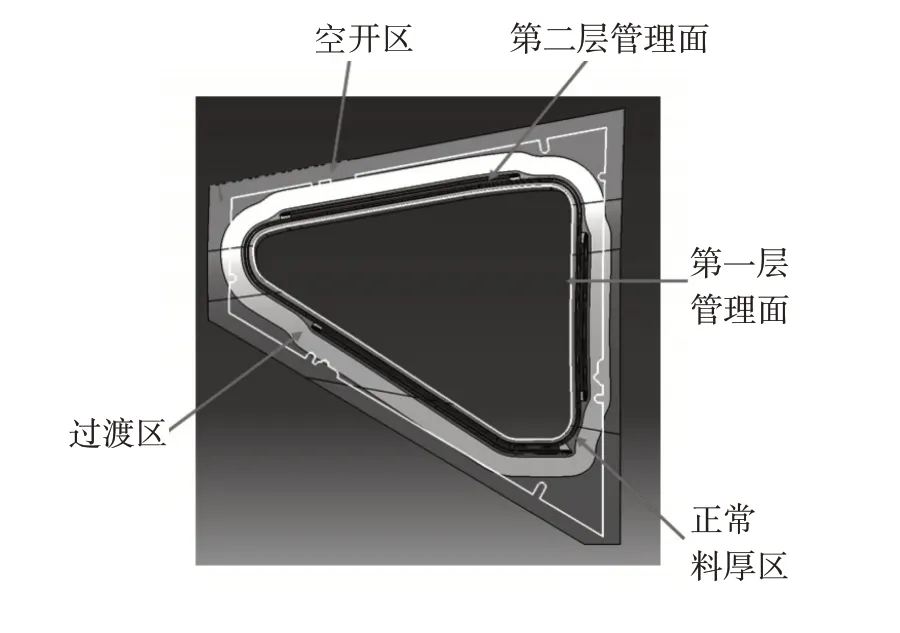

(2)压料圈规划。

压料圈要素包括压料筋、压料面。压料面分为外压料面和内压料面。朝向制件中心方向为内,反方向为外。以筋为界,筋的外侧定义为外压料面,筋的内侧定义为内压料面也叫管理面。在压料圈压料工作中,板料向凸模一侧流动,在流动过程中,管理面压料强度会衰减,所以压料面的规划原则是“里紧外松”。图6所示为压料圈规划图,内侧第一层筋的管理面做强压和第二层筋的管理面强压需要有0.02mm的断差保证里紧。外松是第二层筋的外侧延形10mm正常料厚值,同时再延形80mm做过渡,以外做空开。通过图7所示规划后现场压料面首件着色图可以看出,压料面首件着色率达到90%以上。

图6 压料圈规划图

图7 规划后现场压料面首件着色图

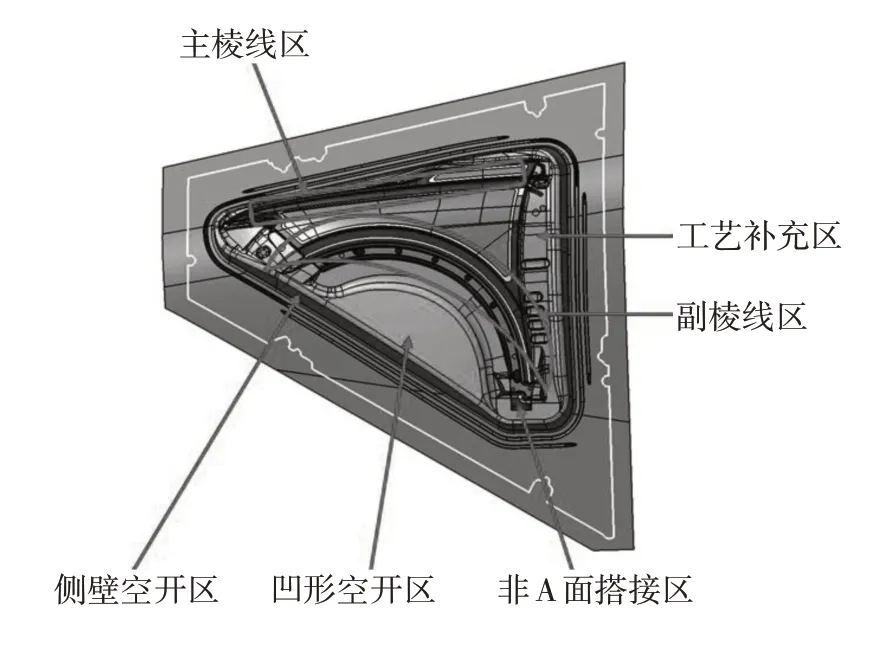

(3)凹模规划。

凹模规划是规划当中重中之重,原因是几乎所有强压和空开方案都集中在凹模上,并且研配大量工作也集中在凹模。强压的原则是关键面:RPS点位置、A面重要位置和搭接面。空开原则是非关键面:工艺补充面、非成形功能面。图8所示为凹模规划示意图,首先,翼子板主棱线和副棱线区,延棱线两侧5mm进行强压,10mm过渡到基础区。A面区的制件边界周圈延形40mm做强压区,10mm过渡到基础面区,非A面搭接区做强压,例如安装孔,涂胶面等。凹模侧壁以及凹形在拉伸成形过程中不参与成形,为避免制件服帖干涉,对其进行空开处理。工艺补充区在模具合模过程中,往往是干涉面积最大,调试研配工作最多的区域,但是,此区域又承载着拉伸成形的作用,所以,对其较小负余量0.15mm空开,既能保证拉伸成形稳定,又能避免A面区域着色不好问题。通过图9所示规划后现场拉伸件首件着色图可以看出,首件着色率达到90%左右。

图8 凹模规划示意图

图9 规划后现场拉伸件首件着色图

3.3 针对模拟分析减薄,设计加工数据强压值

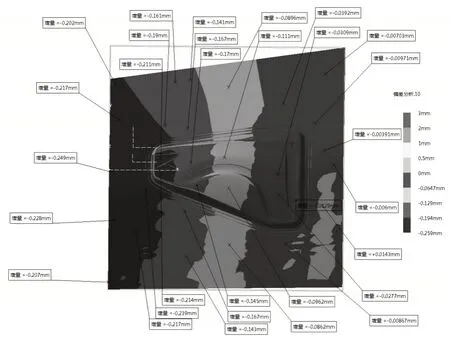

在传统模具制造中,上下模具型面间隙,按照制件成形前初始板料厚度来设计,而模具拉伸成形中,板料厚度会出现减薄现象。这就导致模具闭合后模具型面与板料无法贴合,极易产生面品质量缺陷。为了达到模具型面与板料贴合更紧密,通过图10所示板料减薄值分布对翼子板凹模规划补偿减薄值。

图10 板料减薄值分布

3.4 结构强度对制件着色的影响

提升制件着色不仅仅是精细模面设计要做的工作,结构设计也是提升制件着色率的重要环节之一。在冲压过程中,结构的强度也会影响制件着色的好坏。结构强度弱,模具在冲压过程中会产生变形,上下模面间隙值大于一个料厚值,实际压料压不实,首先保证在结构设计时,加强受力点的结构强度,通过图11所示底板加强筋分布示意图,可以看出模具底板需要受力的位置,加强了结构筋的分布,这样会有效的加强模具结构强度,减轻或消除结构强度对制件稳定性的影响。图12所示为压料圈打杆分布示意图,可以看出压料圈的打杆需要均匀和密集的分布在压料强压区上,避免受力不均匀导致强压失效压不实。通过以上分析受力点的位置加强结构强度,能够有效的保证精细模面工作的有效性。

图11 底板加强筋分布示意图

图12 压料圈打杆分布示意图

4 结束语

本文系统地介绍了如何通过一些技术手段来提高翼子板拉伸工序首件着色率:

(1)如何对应压机型号挠度变形补偿,来减轻或消除不同型号的压机对制件挠度变形的影响。

(2)通过在凸模、压料圈和凹模规划出强压区、空开区、过渡区和基础区,保证制件的稳定,降低面品缺陷和减少调试的研配工作量。

(3)运用AutoForm模拟板料减薄,设计加工数据强压值,使模具型面与板料贴合更紧密,着色更好和减少调试的研配工作量。

(4)加强结构强度,减轻或消除结构强度对制件稳定性的影响,实现精细化模面工作的有效性。