SiO2纳米纤维膜的电纺制备及结构性能优化

宋一龙,赵 芳,李志尊,黄红军

(陆军工程大学石家庄校区,石家庄 050003)

0 引 言

隔热材料能够有效阻断不同环境之间的热量传递,是提高能量利用效率、缓解世界能源危机的重要手段。特别是以SiO2气凝胶为代表的新型高效隔热材料,具有容重小、耐腐蚀、热导率低和高度绝缘等特点,在建筑保温、热电池和航空航天等军事和民用领域具有广阔的发展前景[1-3]。但是陶瓷材料固有的强度低、脆性大等缺陷,也限制了它在工程上的进一步应用。

与块状材料相比,一维纳米材料具有室温超塑性和极高的杨氏模量[4],能够赋予材料很好的柔韧性,因而受到了广泛的关注。特别是一维纳米尺度的SiO2材料,在光、电、磁、热以及力学等方面表现出优异的性能[5]。一维纳米材料的制备方法主要有熔融纺丝法[6]、浸渍法[7]、化学合成法[8]和静电纺丝法[9]等。其中,静电纺丝法因其操作简单、可重复性好等优点,被认为是制备连续型一维纳米材料最有效的方法[10]。目前,结合溶胶凝胶技术和热处理工艺,该方法已成功实现多种功能化SiO2陶瓷纤维的制备。例如,具有优良隔热性能的SiO2纳米纤维毡[11]、应用于分离领域的亲水疏油型SiO2纳米纤维网[12]以及用作增强材料的高韧性SiO2纳米纤维[13]等,这些功能的发挥都有赖于纤维良好的微观形貌和结构。但是以往对SiO2纳米纤维的制备研究多集中于纺丝电压、距离等工艺条件上[14],忽视了体系中热处理等物理化学过程对纤维微观形貌结构的影响。

本研究利用静电纺丝法结合后期热处理工艺制备了具有良好微观形貌和力学性能的连续型SiO2纳米纤维膜。探究了纺丝液中聚合物浓度和升温速率对纤维微观形貌和力学性能的影响,为连续型SiO2纳米纤维的稳定制备提供了实验依据,同时为SiO2隔热材料的工程化应用提供了理论基础。

1 实 验

1.1 样品制备

以TEOS为原料,草酸为催化剂,按照一定质量比与去离子水均匀混合,在室温下磁力搅拌一定时间使其充分水解。以PVP(Mr≈10 000)为助纺剂、N,N-二甲基甲酰胺(DMF)为溶剂,将TEOS水解液逐滴加入到二者的混合溶液中,磁力搅拌6 h,制成纺丝前驱液。

采用全自动静电纺丝机制备SiO2/PVP复合膜。电纺参数为:室温条件下,电压16~18 kV;选用21G不锈钢针头,针头与接收器之间距离为20 cm,前驱液流速为0.1 mL/h。

将SiO2/PVP复合膜经干燥后置于智能控温箱式电阻炉中,分别以1 ℃/min、50 ℃/min、100 ℃/min、250 ℃/min的升温速率加热至800 ℃煅烧,保温2 h后随炉冷却至室温。

1.2 样品表征

采用美国TA公司SDT-Q600型热重-差热联用热分析仪进行热重分析(TGA);采用北京普析XD6型多晶X射线衍射仪(XRD)进行物相分析;采用Nicolet380型傅里叶变换红外光谱仪(FT-IR)进行红外光谱分析;采用日立公司SU-8010型场发射扫描电子显微镜观察样品的微观形貌;采用INSTRON5982拉力试验机进行拉伸强度分析。

2 结果与讨论

2.1 热重分析

图1为聚合物浓度为25%的SiO2/PVP复合膜的TGA曲线,反映了煅烧过程中样品质量变化情况。由图1可见,复合膜的热分解过程共分为4个阶段:第一阶段为室温~103 ℃,质量损失为11.82%,是由样品表面吸附的水分及残留溶剂的挥发所致;第二个阶段为103~350 ℃,曲线在该阶段坡度较缓,质量损失相对较少,约为4.90%,可能与结合水的丢失和聚合物侧链的分解有关;第三个阶段出现在350~495 ℃,曲线在该温度范围有一个较大的失重台阶,质量损失约为60.60%,这可归因于PVP模板和TEOS水解产物的完全分解。当温度超过500 ℃后,TGA曲线趋于平稳,质量基本不发生变化,说明600 ℃以后复合膜的热分解过程结束。整个过程质量损失约为77.32%。

图1 SiO2/PVP复合膜的TGA曲线Fig.1 TGA curve of SiO2/PVP composite membrane

2.2 XRD分析

图2为聚合物浓度为25%的SiO2/PVP复合膜在800 ℃下经1 ℃/min煅烧后产物的XRD谱。由图2可见,复合膜经800 ℃煅烧后,产物只在2θ为22°左右出现一个平缓的馒头峰,无其他杂峰出现,说明产物为纯净的无定形SiO2。

图2 800 ℃煅烧后产物的XRD谱Fig.2 XRD pattern of product calcined at 800 ℃

2.3 红外分析

图3为聚合物浓度为25%的SiO2/PVP复合膜在800 ℃下经1 ℃/min煅烧后产物的傅里叶变换红外衍射光谱(FT-IR),该图进一步表征了样品的成分。如图3所示,在3 445 cm-1和1 629 cm-1附近分别有两个明显的吸收峰,为羟基(—OH)的反对称伸缩振动峰和游离水中H—O—H的弯曲振动峰,是由硅源水解缩聚过程中间产物的—OH和产物吸收空气中的水分共同造成的。在1 087 cm-1附近出现一个宽而强的吸收峰,为Si—O—Si反对称伸缩振动峰,803 cm-1处为Si—O对称伸缩振动峰。除上述峰外,图中未出现其他杂峰,进一步证明产物为纯净的SiO2,与XRD测试结果相一致。

图3 800 ℃煅烧后产物的FT-IR谱Fig.3 FT-IR spectrum of the calcined product at 800 ℃

2.4 形貌分析

2.4.1 聚合物浓度对SiO2微观形貌的影响

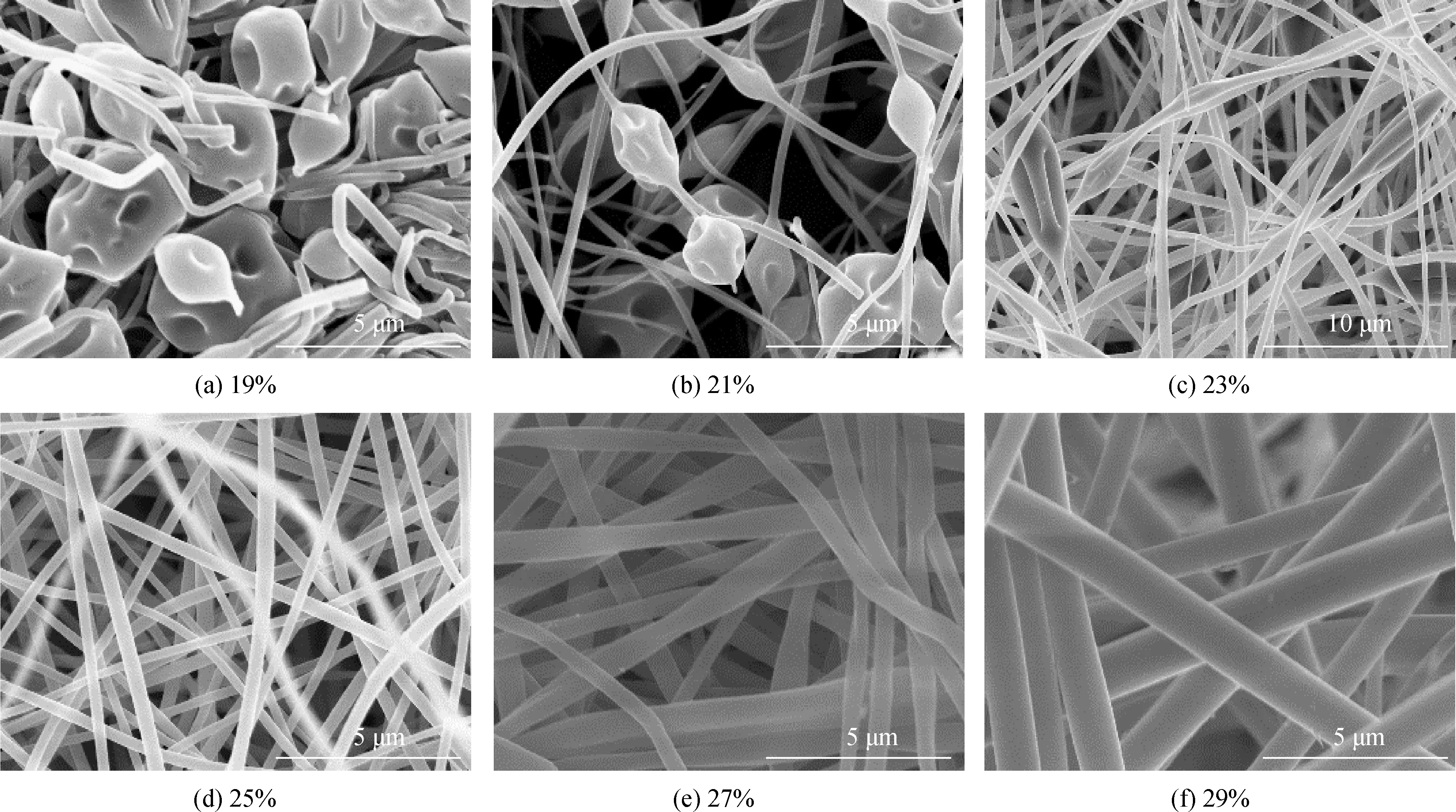

图4为不同PVP浓度(19%、21%、23%、25%、27%、29%,质量分数)下电纺制备的SiO2/PVP复合膜经1 ℃/min升温至800 ℃煅烧后产物的SEM照片。表1是利用ImageJ软件测量的连续纤维平均直径。从图4可见,低聚合物浓度下很难产生连续均匀纤维,当PVP浓度为19%~23%时,煅烧后产物呈现出“骰子状”微球与少量短纤维共存、串珠结构和少量“纺锤形”串珠等形态;随着PVP浓度进一步提高,串珠消失,呈现纤维形态,且连续性增强,纤维直径增大且表面更加光滑。图5为低聚合物浓度下静电纺丝示意图及液滴受力分析图。如图5所示,由于普拉托-瑞利不稳定性(Plateau-Rayleigh instability),低黏度射流在飞行过程中易发生断裂(图5(a)),断裂的液滴会受到库仑力、溶液黏弹力及表面张力的作用(图5(b))。其中,黏弹力使液滴保持离开喷丝口时的初始状态,即大长径比的纤维态,而液滴表面分子相互拉紧产生表面张力,倾向于减小单位体积的表面积,力图使液滴转变为球形[15]。在低浓度溶液中,有机高分子链段缠结程度低,溶液表现为较小的黏缠力和较大的表面张力。因此,在到达接收板时,液滴的表面张力占优势地位,产物表现为球形。同时,球体较低的比表面积使溶剂挥发变慢,液滴在到达接收板时尚未完全固化,表面机械强度低,内部溶剂挥发造成液滴表面坍陷形成褶皱。随着聚合物浓度的增加,有机高分子链段缠结程度提高,当PVP浓度高于25%时,分子缠结超过形成连续纤维的临界状态,此时液滴内部的黏弹力逐渐占据主导地位。黏弹力的提高一方面提高了射流的稳定性,有利于得到表面光滑的连续纤维,另一方面抑制了电场中库仑力对射流的牵引细化,增大了纤维直径[16]。同时发现,当PVP浓度达到31%时,得到的溶液因黏度过高而堵塞喷丝口,难以形成射流。

图4 不同PVP浓度下SiO2/PVP复合膜的SEM照片Fig.4 SEM images of SiO2/PVP composite film under different PVP concentrations

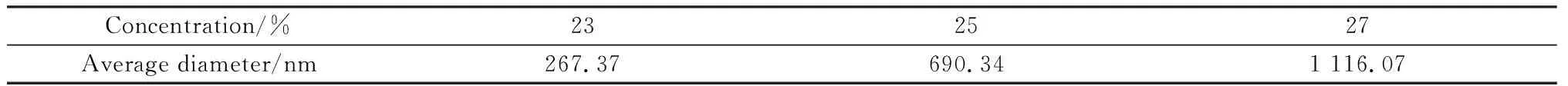

表1 不同PVP浓度下连续纤维平均直径Table 1 Average diameter of continuous fiber with different PVP concentration

图5 低聚合物浓度下静电纺丝示意图及液滴受力分析图Fig.5 Electrospinning schematic diagram and droplet force analysis at low polymer concentration

2.4.2 升温速率对SiO2纳米纤维形貌的影响

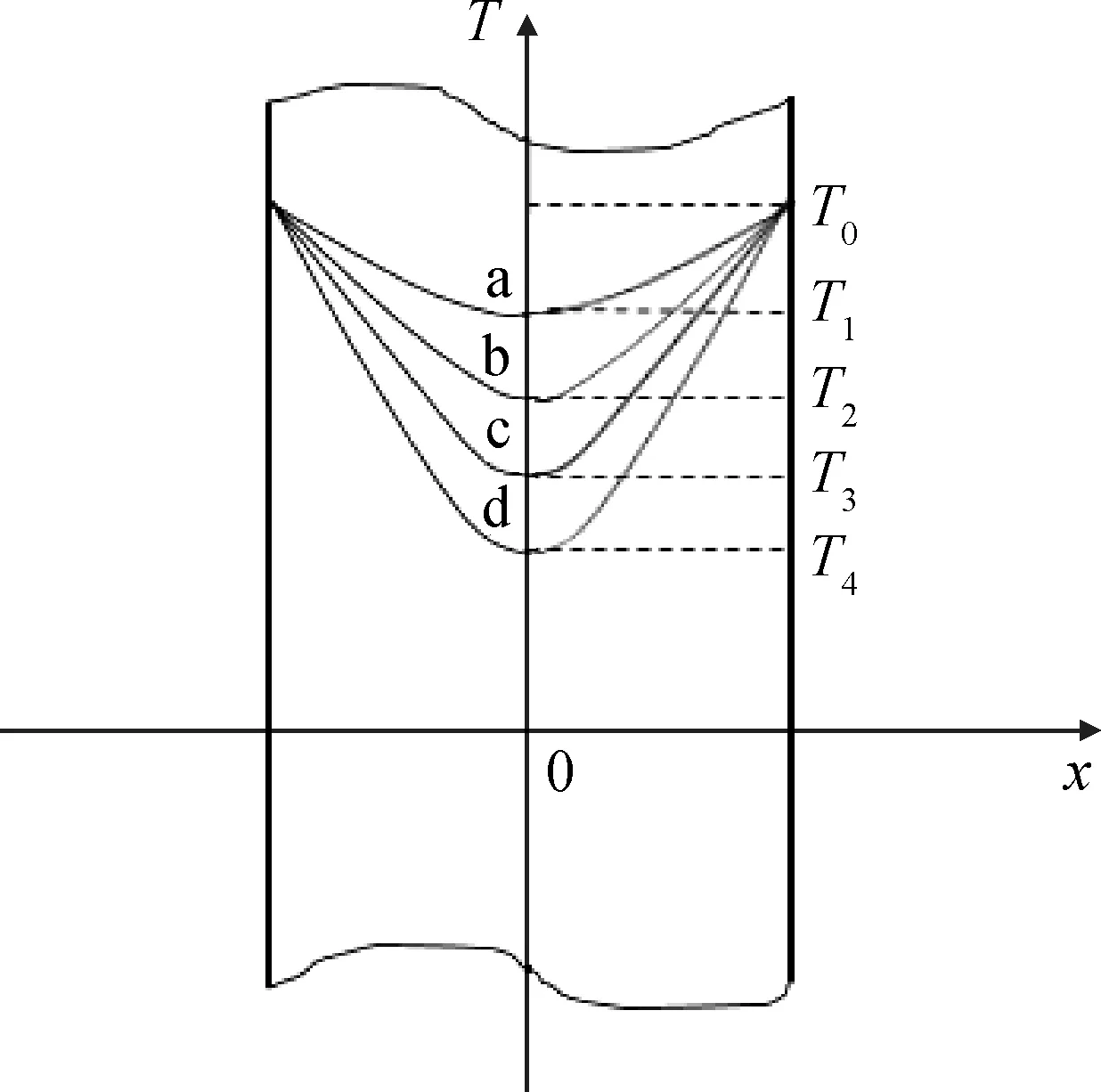

图6为PVP浓度为25%时电纺制备的SiO2/PVP复合纤维膜经不同升温速率(1 ℃/min、50 ℃/min、100 ℃/min、250 ℃/min)至800 ℃煅烧后产物的SEM照片。由图6可知,以1 ℃/min升温煅烧后(图6(a)),纤维表面光滑,连续性较好,视野中极少见纤维断裂;当升温速率达到50 ℃/min时(图6(b)),视野中可见纤维断裂;随着升温速率进一步提高(图6(c)、6(d)),断裂纤维比例明显增加,表面光滑性也有所下降。分析原因:在煅烧过程中,纤维内温度分布是时间与位置的函数,达到目标温度时,较小的升温速率所用的时间更长,温度上升波及的范围更大。图7为不同升温速率1 ℃/min、50 ℃/min、100 ℃/min 和250 ℃/min(a~d)达到相同热边界条件时纤维内温度分布情况,T1~T4分别为此时纤维中心的温度。由图7可知,在瞬态温度场中,升温速率越快,越容易在纤维内外层之间形成巨大的温度差,进而产生更大的热应力,造成纤维断裂。同时,随着表层PVP在短时间内急剧分解,纤维内外材质也变得不同,使得内外层具有不同的热膨胀系数、弹性模量和泊松比,也会在煅烧过程中放大热应力,加剧纤维的断裂。

图6 不同升温速率至800 ℃煅烧后产物的SEM照片Fig.6 SEM images of products with different heating rates to 800 ℃

图7 不同升温速率达到相同热边界条件时纤维内温度分布情况Fig.7 Temperature distribution in the fiber when the same thermalboundary conditions are reached at different heating rates

2.5 强度分析

图8为不同PVP浓度(23%、25%、27%、29%)和不同升温速率下(1 ℃/min、50 ℃/min)煅烧后产物的拉伸应力-应变曲线。由图8(a)可知:当PVP浓度为23%时,煅烧后产物的拉伸强度最小,这是由于该浓度下纤维中存在串珠结构,更易产生集中应力,导致纤维强度降低;当PVP浓度为25%时,煅烧后产物具有最佳力学性能,强度为3.25 MPa;随着PVP浓度的进一步提高,煅烧后产物的强度略有下降。这是因为PVP浓度高时,纤维普遍形貌均匀,缺陷较少,因而整体具有良好的力学性能,PVP浓度在25%时纤维直径最小,具有更高的杨氏模量,从而赋予了纤维较好的力学性能。从图8(b)中可知,升温速率越快,产物的初始模量越高,意味着纤维膜具有更差的韧性。这是由于在此条件下纤维本身具有较大的残余应力,产生裂纹后极易扩散而发生断裂。

图8 不同PVP浓度和不同升温速率下煅烧后产物的拉伸应力-应变曲线Fig.8 Tensile stress-strain curves of fiber membrane with different PVP concentrations and different heating rates

3 结 论

(1)采用静电纺丝技术结合后续热处理工艺制备了具有良好形貌和力学性能的SiO2纳米纤维膜。

(2)聚合物浓度对SiO2纳米纤维形貌和力学性能具有显著影响。在试验条件下,聚合物浓度越高,纤维产物直径越大,表面越光滑。PVP浓度在25%时,纤维膜具有最佳的拉伸强度,为3.25 MPa。

(3)升温速率对SiO2纤维连续性和强度影响较大。随着升温速率的提高,断裂纤维比例增加,强度逐渐变差。