便捷式轨道动态几何状态测试装置

范 信

(徐州地铁运营有限公司,徐州 221000)

从2016年开始,我国城市轨道迎来了如火如荼的发展。现阶段和未来一段时间内,随着运营里程的增加,城市轨道领域逐渐凸显出以下问题:轨道不平顺导致车辆安全性受到影响,严重时可能还会出现脱轨、颠覆、倾倒等严重事件;人工检轨、修轨和维护的成本都很大,而且人工存在目视误差,不同人检查结果存在差异性,会有漏检、错检等情况;运营压力增加,夜间天窗点时间日益缩短,提供给人工或者轨检车检修的时间也越来越少。

中华人民共和国交通运输部于2019年2月发布了《交通运输部办公厅关于印发〈城市轨道交通初期运营前安全评估技术规范 第一部分:地铁和轻轨〉的通知》(交办运〔2019〕17号)(该规范后文简称“评估技术规范”),明确要求地铁在城市轨道交通初期项目运营前首先需要经过系统全面的安全检测和评估,包括对轻轨、柴电客车进行轮轨关系检测、状态安全检测和动态几何检测,而其中地铁轨道的动态几何和状态安全检测是重点基础性项目。

此外,轨道几何参数检测是线路维修和保养的依据,通过对轨道几何参数检测,判断轨道几何尺寸超限情况和变化规律,得以及时、合理地安排线路维修和保养计划,消灭几何尺寸超限情况,防止行车事故,确保行车安全畅通。[1-3]

便捷式轨道动态几何状态测试装置安装在电客车上,可灵活安装、灵活拆卸,线路检测可不占用天窗点的时间,安全性高,一方面可以作为线路开通前安全评估的依据,另一方面可为以后的检修维护提供支撑。

1 整体设计

便捷式轨道动态几何状态测试装置如图1所示。

图1 便捷式轨道动态几何状态测试装置

整个系统架构可以分为以下3个单元:① 惯性测量与数字激光测量单元:倾角仪、加速度器、陀螺仪、电子标签扫描仪、左右2个2D传感器[1-2];② 数据采集单元:数据采集箱、速度编码器;③ 数据处理单元:工控机、打印机。数据处理单元和数据采集单元之间用交换器连接。这3个单元各自的功能具体如下:

(1) 惯性测量与数字激光测量单元。将二维的数字惯性测量激光轨道位移的传感器和数字的惯性测量激光传感器测量单元(陀螺仪、加速度计、倾角仪)直接安装在物体和轨道的激光位移检测梁中,利用二维的数字惯性测量激光位移传感器测量单元的连接来测量一个物体平行运动过程中轨道的位移加速度和轨道轮廓的位移加速度等信息,利用二维的数字惯性数字单元与惯性激光传感器测量单元的连接来测量轨道检测梁[2]。

(2) 数据采集单元。其主要是调整理正传感器信号、完成空间的采样、数据的采集3个项目,这3项都在数据采集箱内完成,完成后通过以太网或类似性质的方式传输给工控机,以便进行下一步的处理工作。

(3) 数据处理单元。数据采集单元通过连接交换机的方式运输数据,工控机接收到从数据采集单元上所采集到的数据后,在算法软件内完成数据处理,与此同时在算法软件中得到相应的轨道几何参数,从而实现数据的波形图显示和存储等其他功能。

2 安装方案

将轨检梁安装在构架或者车体上,采集传感器信号至车内数据存储终端进行数据处理,得到轨道几何参数,同时通过光电编码器(速度传感器)实现电客车数据的精确定位。

轨检梁是轨道几何参数检测中最重要的设备,由2D激光位移传感器和惯性包组成,采用便携安装方式,可快速安装快速拆除,不会对列车造成任何影响。为保证检测准确性,建议将轨检梁安装在转向架构架上。为便于设备安装,需要车辆厂在构架或车体上预留与轨检梁相匹配的安装接口。

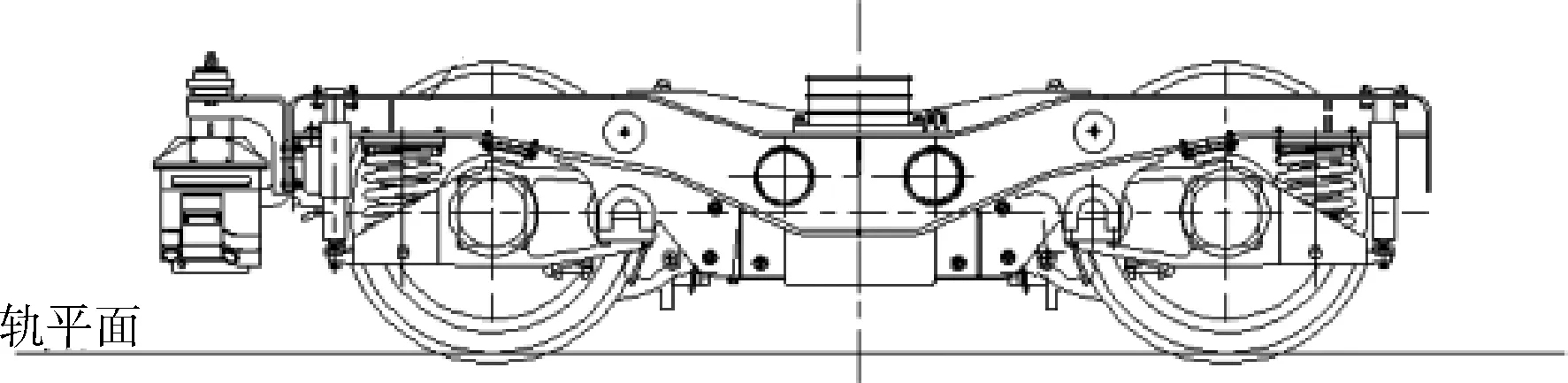

轨检梁转向架安装方式左视图如图2所示,轨检梁转向架安装方式俯视图如图3所示,为轨检梁安装在转向架构架上的总成情况;其中轨检梁安装在转向架端部,采用螺栓连接方式固定,便于拆卸。轨检梁转向架安装主视图如图4所示。

图2 轨检梁转向架安装方式左视图

图3 轨检梁转向架安装方式俯视图

图4 轨检梁转向架安装主视图

光电编码传感器安装在轮轴端上或由车辆提供速度信号,主要功能是计算车辆运行速度,实现数据准确定位,保证250 mm的采样间隔;为了能够更好地测量车体横向和垂向的加速度,传感器需安装在轨检梁正上方;数据存储的终端主要为工控机,可就近放置在客室中。

3 检测原理

3.1 轨距检测原理

轨距传感器原理是激光控制的数字轨距传感器对左右两钢轨的内侧断面轮廓数据进行高精度的采集(如图5中G),利用传感器得到的二维横坐标对数据进行高精度的采集和计算测到的数据即为轨距[3]。轨距检测原理如图5所示。

图5 轨距检测原理

3.2 高低检测原理

轨道高低不平顺的计算运用惯性基准法原理,平衡质量块为轨检车上面的轨检梁,基准为左、右两边的高低加速度传感器,辅以两个激光传感器所得到的坐标数据进行补偿和修正,从而得到轨道的左、右高低[4]。高低检测原理如图6所示。

图6 高低检测原理

3.3 轨向检测原理

现阶段,关于轨向的计算和测量方法主要有两种。第一种是通过轨检车采用二维惯性测量基准法的流体动力学的原理,以装在轨检车上面的传感器和轨检车纵向横梁传感器作为轨向的质量块;第二种惯性加速度的测量,则是以轨检车横向的惯性加速度测量传感器的质量块为基准,辅以二维激光对轨向坐标传感器的数据加以误差补偿与修正后得到数据,即为轨道的左轨向和绕轴线的右轨向数据[5]。

轨向的计算是采用惯性基准法的原理,以轨检车上面的轨检梁作为质量块,以横向加速度传感器作为惯性测量基准,结合二维激光传感器的坐标数据进行补偿修正,可得到轨道的左轨向和右轨向。

3.4 水平(超高)检测原理

超高指曲线段轨道上同一个横截面的左轨顶面与其右轨顶面相对高度差与水平面的相对高度差,水平的超高定义虽然是与超高类似,但实际上不含曲线段线路自身原本就需要设置的超高顺坡量。可以利用曲线段的轨距和轨检梁倾斜角的三角关系直接求得曲线段的水平(超高)[2]。水平(超高)检测原理如图7所示。

图7 水平(超高)检测原理

3.5 三角坑检测原理

三角坑轨道相对扭曲的基本定义是左右两轨顶面相对高度的水平高于左右两个轨道中心点的基长相对平面,用两轨之间相隔一定的空间和距离的2个三角坑轨道中心基长相对高度水平的代数差来进行计算。三角坑轨道扭曲的基本数值一般按照轨道学规定的公式计算。列车钢轨顶面的平面性可以通过扭曲值直接体现,即如果扭曲值超出合理范围,则存在扭曲的情况,会出现列车的车轮太高面悬空,导致车轮在行进时出现三点支撑一点的悬空,极易直接造成列车脱轨掉道。故脱轨列车需尽可能地保持自身的相对平面性,防止车轮的扭曲[6]。三角坑检测原理如8所示。

图8 三角坑检测原理

3.6 曲线半径和曲线变化率检测原理

曲线半径和曲线变化率检测原理如图9所示。曲线检测轨道半径的大小曲率检测通过对基长为30 m弦长的曲率值进行检测计算而来,L一般可以直接取值为30 m。只要利用它与速度、摇头陀螺的角度等关系,即可直接求得相应的曲率。通过利用所需要测得的圆心角与检测曲率值的关系,结合图中曲线与几何的关系,便可直接求得相应的曲线半径大小[7]。

图9 曲线半径和曲线变化率检测原理

曲线变化率以2.5 m 基长的两个曲率值之差除以基长所得。

3.7 钢轨垂直以及侧面磨耗测量原理

激光器向一个新的钢轨内侧轴的纵和横轴方向投射,构造出可以垂直于这个钢轨内侧轴的纵和横轴相反方向的可见光平面,在这个过程中钢轨内侧的纵和横轴线在钢轨表面的纵和横轴上的投射形成两条光线,可以同时用于直接观察和测量钢轨运动和位移的光条。通过使用激光器和运动位移坐标检测仪的位移传感器,可以快速获得和精确测量到激光条在这个物体光运动平面的轴坐标系下的位移坐标。

提取标准钢轨模板轮廓和线中轨头上端点腰圆弧段圆心和轮廓线中轨头下端点2个圆心特征实测点的空间几何坐标值;由2个圆心的特征点以及对比生成标准的钢轨模板横截面轮廓的空间和几何坐标关系动态计算生成的标准轮廓线模板;将标准钢轨的实测模板横截轮廓和对比关系动态计算生成的轮廓线和标准钢轨模板横截轮廓的空间几何坐标关系映射到钢轨实测量的坐标系下,对比关系动态计算生成所获得的钢轨模板垂直以及侧面的磨耗值[8]。

3.8 车体垂直、横向加速度测量原理

把加速度传感器安装在车体上,通常安装于车体前端,采集传感器原始数据。

4 里程定位

便捷式的轨道动态传感器和几何状态脉冲信号测试系统装置结合光电编码器的脉冲信号,以便捷式的光电编码器脉冲和状态信号为测试基准进行测试[9]。光电编码器不可避免地存在累积的误差,并且列车行驶距离越长,这种光电编码器所造成的误差就会越多。因此,在轨道线路特征点的位置应该加装电子标签,通过电子标签信息对里程进行修正补偿的数据会更加准确。

电子标签是一种非接触式的自动识别技术,它通过射频信号来识别目标对象并获取相关数据,轨道几何参数检测系统用电子标签来修正光电编码器里程累积的误差,电子标签的信息是该电子标签所在位置的里程信息。

5 应用案例

徐州地铁1号线运营车辆每趟列车由6辆车组成,最高设计运行速度80 km/h。2019年8月,为了检测徐州客运地铁1号线运营轨道的动态几何状态系统是否完全符合标准及设计的要求,依据评估技术规范,对运营徐州地铁1号线的车辆进行了轨道安全检测系统型式的试验。

将便捷式轨道几何状态检测装置(TDJC-X)安装在电车上,采集传感器信号至车内数据存储终端进行数据处理,得到轨道几何参数,同时通过光电编码器(速度传感器)实现电客车数据的精确定位。徐州地铁1号线电客车安装便捷式轨道几何状态检测装置示意如图10所示。

图10 徐州地铁1号线电客车安装便捷式轨道几何状态检测装置示意

安装便捷式试验轨道的集合运行状态统计测试装置的交流电传动客车在运营线上以60 km/h的速度运行1 h往返。根据本次线路的试验,对被测车辆轨道的动态和几何集合状态统计数据的最大值进行了分类集合状态统计,区间集合状态统计的最大值包括各个轨道参数的最大值超出轨道评价允许值的最大值,超出轨道评价允许值的轨道位置以及数量等相关信息。为了准确测量线路试验轨道的区间几何状态,主要以本次线路试验轨道运行过程中产生的1.5~42 m轨道的波长测量范围轨向高低不平顺、1.5~42 m轨道的波长测量范围轨向不平顺、轨距、轨距的加速度变化率、水平、三角坑、车体轨道横向的加速度、车体轨道垂向的加速度、轨道不平顺质量指数(TQI)等相关指标数据来进行综合分析评判被测轨道的性能。

轨道几何状态局部幅值评价允许值如表1所示。

表1 轨道几何状态局部幅值评价允许值

TQI是通过数学统计的方法体现轨道区段的质量状况,是左右轨向、轨距、左右高低、水平和三角坑七个动态参数的统计结果,计算公式如下:

(1)

式中,σi为各项几何偏差的标准差(mm), 计算公式如下:

(2)

式中,Xi各项的幅值几何统计算术函数偏差在一个可以单元化的区域中,连续两个采样点的幅值几何算术偏差大于幅值的几何算术函数偏差称为平均值(mm)。该指数与轨道平顺性有密切关系,表明区段内轨道状态离散程度;数值越大,表明轨道平顺性越差、波动越大,是一个综合评价线路质量的指数。

参照评估技术规范,徐州轨道地铁1号线区段运行质量(均值)的评价结果在允许值的范围内,轨道的几何状态参数和局部峰值检出值参数均超出评价结果允许值共16处。其中,上行7处,包括右高低超限4处,左高低超限2处,右轨向超限1处;轨道下行9处,包括右高低超限5处,左高低超限3处,右轨向超限1处。轨道几何状态检测为城市轨道交通初期运营前安全评估中包含的测试之一(轮轨关系测试),测试超限需整改,整改并通过初期运营前安全评估后才能开通运营[10]。

6 结语

便捷式轨道几何动态检测装置将轨检梁安装在轨道的构架或者是车体上,采集轨道速度传感器的信号,将车内数据传送到存储处理终端进行数据处理,得到电客车轨道的几何状态参数,同时通过二维数字光电编码器(数字速度位移传感器),可以实现拆卸式电客车轨道数据的自动化和精确定位。

除了初期运营前安全评估需要测试轨道几何参数外,在运营维护阶段也需要定期检测,检测结果应用于轨道维护保养。将轨检梁安装在拆卸式电客车上,可灵活安装灵活拆卸,线路的检测可不占用轨道和天窗点的资源和时间,安全性高,一方面轨检梁可以直接作为电客车线路检测对开通前安全状况进行评估的依据,另一方面可为以后的检修和维护工作提供技术支撑,具有非常高的实用价值。