局部受载工况下的轮胎受力分析

周 鑫,王旭飞,钟俊魁

(1.中国科学院合肥物质科学研究院先进制造技术研究所,常州 213164;2.陕西理工大学机械工程学院,陕西 723000)

随着中国人民物质水平的不断提升,传统汽车和新能源汽车成了人们上下班的主要代步工具。无论是传统汽车还是新能源汽车,轮胎都是其正常运行不可或缺的部件。作为汽车与地面接触的唯一部件,轮胎在汽车行驶过程中的性能表现可直接反馈给汽车整体,对汽车行驶的动力性、稳定性、平顺性及噪声等方面都有影响。如梁晨等[1]使用数字技术研究了轮胎加载后的接地变形分布情况,得到了关于提升轮胎抓地性能需要满足的先决条件。中外专家也通过理论模型和实验数据对轮胎力学特性做出了研究,如李小雨等[2]使用UniTire轮胎模型,研究复合工况下的轮胎力,讨论了各向异性刚度对轮胎力学特性的影响。Mousavi等[3]通过建立轮胎-冰相互作用的理论模型,预测了接触接触区域的温度变化、轮胎摩擦力和不同负载情况。黄海波等[4]建立轮胎三维等效圆柱薄壳模型,提出了一组适合不同频段的轮胎带束层切向、径向、横向振动的位移函数。Gow等[5]研究了石子卡在轮胎凹槽中,对于轮胎的磨损影响。Markus等[6]研究了轮胎的纵向滑水性能。研究大多主要集中于轮胎在正常和复杂工况下的力学特性,但对于轮胎局部受载的研究比较零散,没有形成完整的认识。因此对轮胎复杂工况既局部受载时的受力特性研究具有一定的创新性。参考之前的研究,首先分析正常工况下轮胎的受力特性,随后研究在实际复杂工况下轮胎局部受力情况,得到轮胎在6种局部受载工况下的变形情况和应力、应变分布情况,并对结果进行分析。以期对轮胎设计、轮胎使用提供借鉴意义。

1 建立轮胎计算模型

1.1 轮胎分析模型

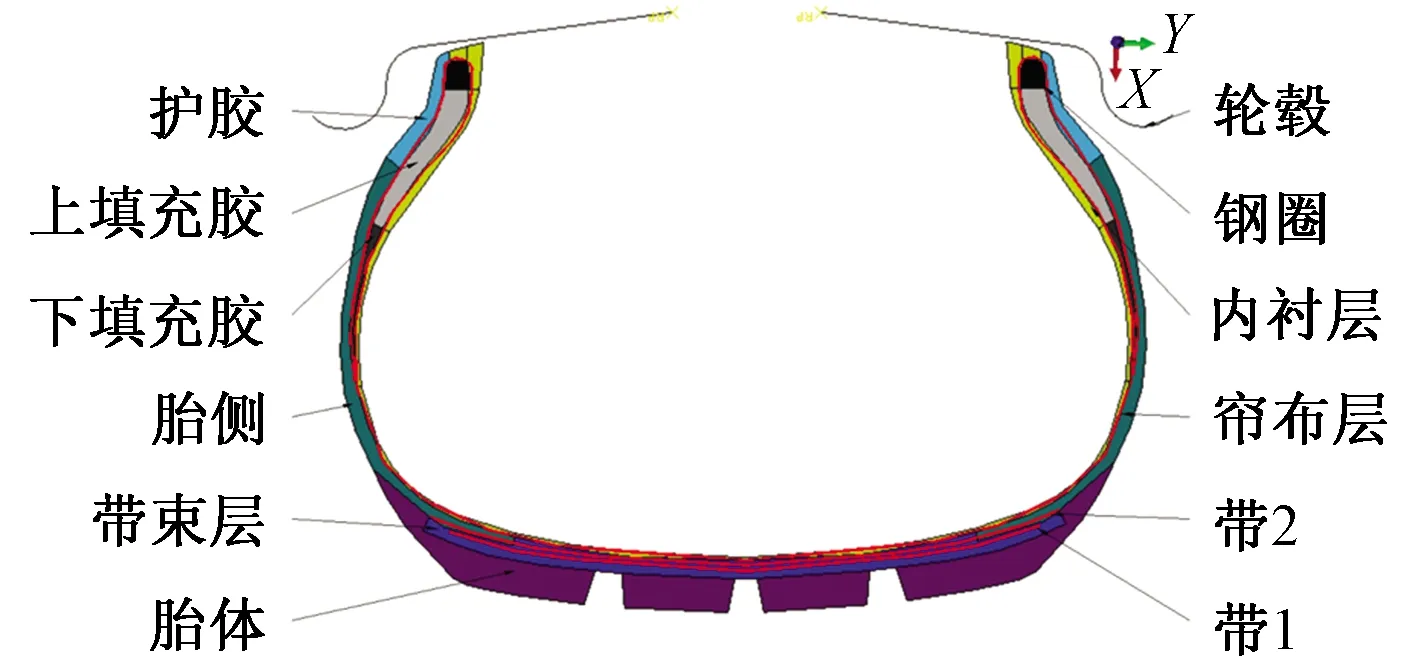

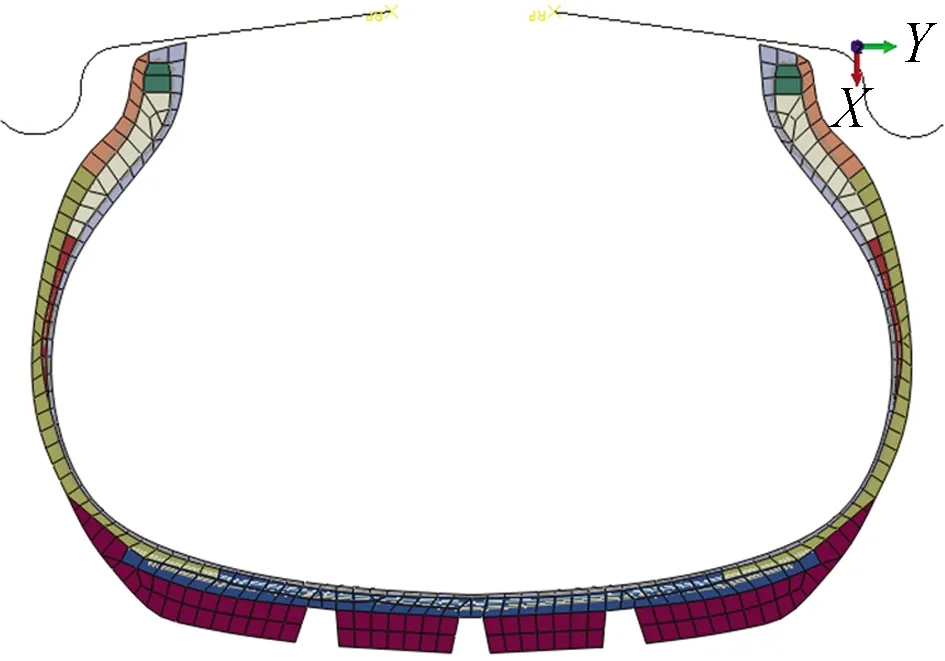

轮胎作为一个复杂的橡胶体,整体结构由多种不同性质的材料构成。其中主要包括胎面、胎体(帘线层)、胎圈、胎肩垫胶、内衬层和胎侧等部分[7]。根据轮胎材料、结构的多样性和复杂性,为了便于建立轮胎有限元分析模型,适当把某些部位进行简化。最终建立如图1所示的轮胎有限元分析模型[8-9]。模型共有12部分,其中包括一个刚体部分轮毂。轮胎部分分别为胎体、带束层、胎侧、上填充胶、下填充胶、护胶、钢圈、内衬层、带1、带2、帘布层和轮毂。

图1 轮胎分析模型

1.2 轮胎材料模型的建立

为了能够有效合理地模拟出轮胎中的带束层、帘布层等部分,把其中的钢丝定义成各向同性的弹性材料[10]。由于橡胶材料的本构关系比较复杂,有限元分析软件为其提供了弹性本构模型、超弹性本构模型中的 Mooney-Rivlin、Neo-HoOKe模型和Yeoh模型[11-12](可以根据试验参数来定义的Marlow模型),以供选择。

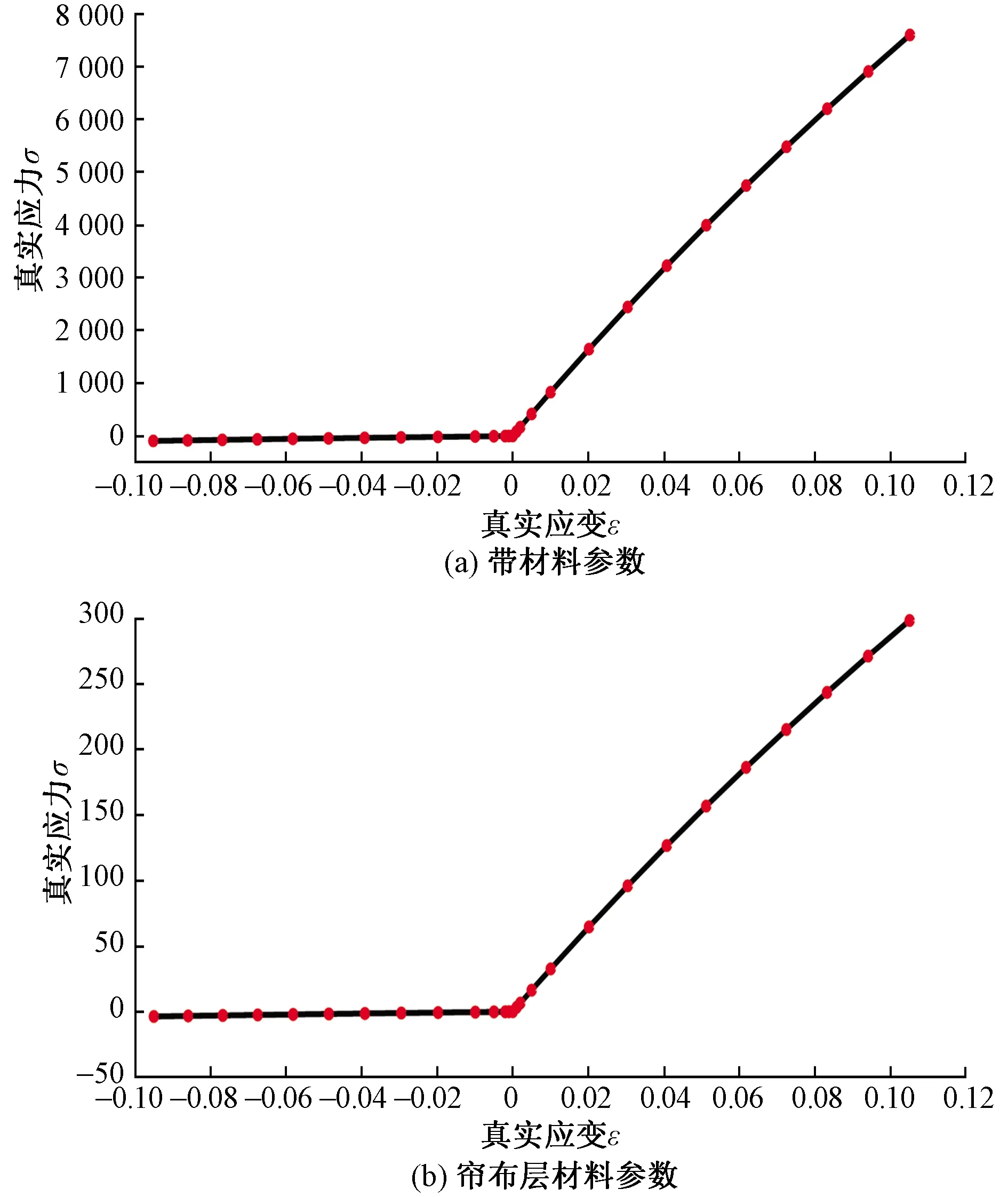

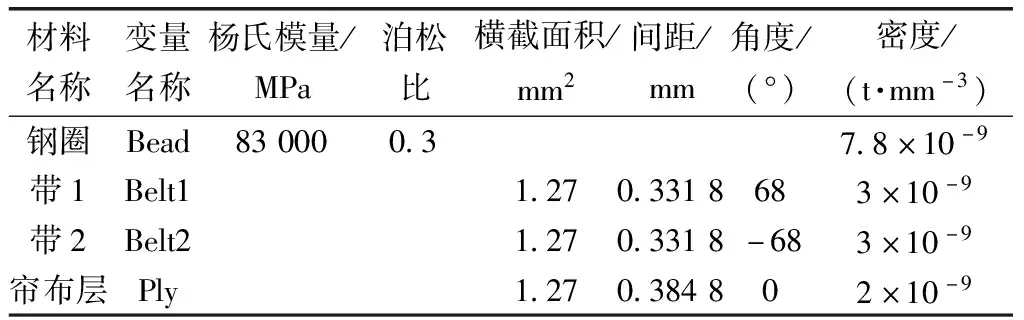

针对轮胎分析模型11种轮胎部分和刚体,建立了这11部分的材料属性,其中带1、带2和帘布层采用了Marlow模型并定义了等轴实验数据[13],如图2所示,上填充胶、下填充胶、护胶等采用了Neo-HoOKe模型,所选用材料参数如表1、表2。

图2 带、帘布层材料参数的Marlow实验数据

表1 橡胶材料参数

表2 钢丝材料参数

1.3 轮胎单元类型及网格划分

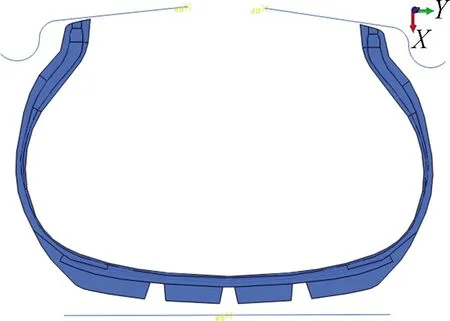

橡胶材料和加强筋材料选择合适的单元类型是至关重要的。胎体橡胶材料采用四结点双线性轴对称四边形单元(CAX4RH),加强筋材料带1、带2、帘布层被嵌入胎体当中[14],采用二结点线性轴对称表面单元(SFMAX1)。每个轮胎部分都有均匀的全局种子大小为0.35,为其提供一致的网格。最终,轮胎分析模型的网格如图3所示。

图3 轮胎分析模型网格

1.4 轮胎模型的边界条件

轮胎和轮毂的相互作用是通过表面接触来计算的。分析刚体的轮毂边缘被设置成主表面,而和轮毂接触的轮胎表面设置成从表面。模拟轮胎充气的步骤是通过定义轮胎内表面受到压力来仿真轮胎充气带来的扩张行为。添加刚体直线来模拟路面。如图4所示为轮胎模型边界示意图。

图4 轮胎模型边界图

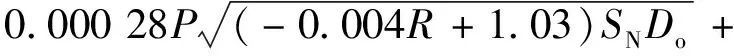

2 下沉量、胎压、与载荷之间的关系

目前,已经有了大量关于轮胎结构和轮胎承载能力计算的著述,赖恩(Rhyne)扩展了考特尼(Koutny)所用的环模型并直接将其用于垂直刚度的问题。赖恩关于切向刚度KZ是轮胎压力、压痕宽度和外直径的函数[15],可以表示为

(1)

式(1)中:KZ为切向刚度,kg/mm;P为轮胎充气压力,kPa;W为轮胎压痕宽度,mm;Do为外直径,mm。

为了确定压痕宽度和名义断面宽之间的关系,所得结果为

W≈(-0.004R+1.03)SN≈aSN

(2)

式(2)中:R为高宽比;SN为名义断面宽,mm;a为系数。

将所得W值代入式(1),得

3.45

(3)

从《TRA工程设计手册》中可知

Do=2H+DR

(4)

式(4)中:H为设计断面高,mm;DR为轮毂直径代码,mm。

(5)

外直径Do可以用断面宽、高宽比和轮毂代码表示为

采用切向刚度方程式可以计算出任意规格轮胎在线性工作范围内的载荷和压力任意组合下的等效静态下沉量,即

(6)

式(6)中:d为下沉量,mm;L为载荷,kg。

联立式(3)~式(6)可以得出下沉量d、载荷L和轮胎充气压力P的关系式为

d=

(7)

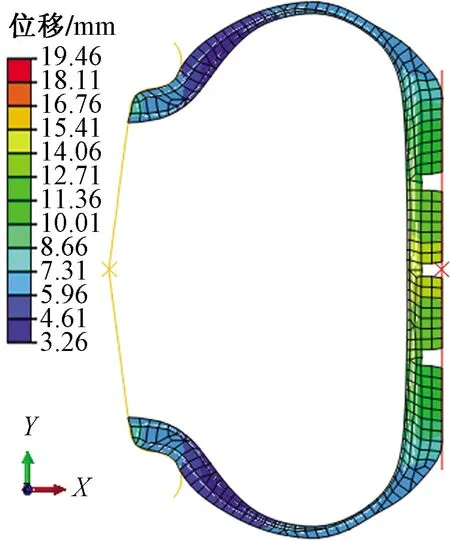

3 正常工况下的有限元分析

使用式(7)计算轮胎在受载300 kg,压强 0.22 MPa 对应的下沉量数值为13.438 7 mm。运用此数据模拟轮胎具有0.22 MPa的胎压且受到 3 000 N 力的加载情况,轮胎整个变形情况如图5所示,应力分布如图6所示,应变分布如图7所示。

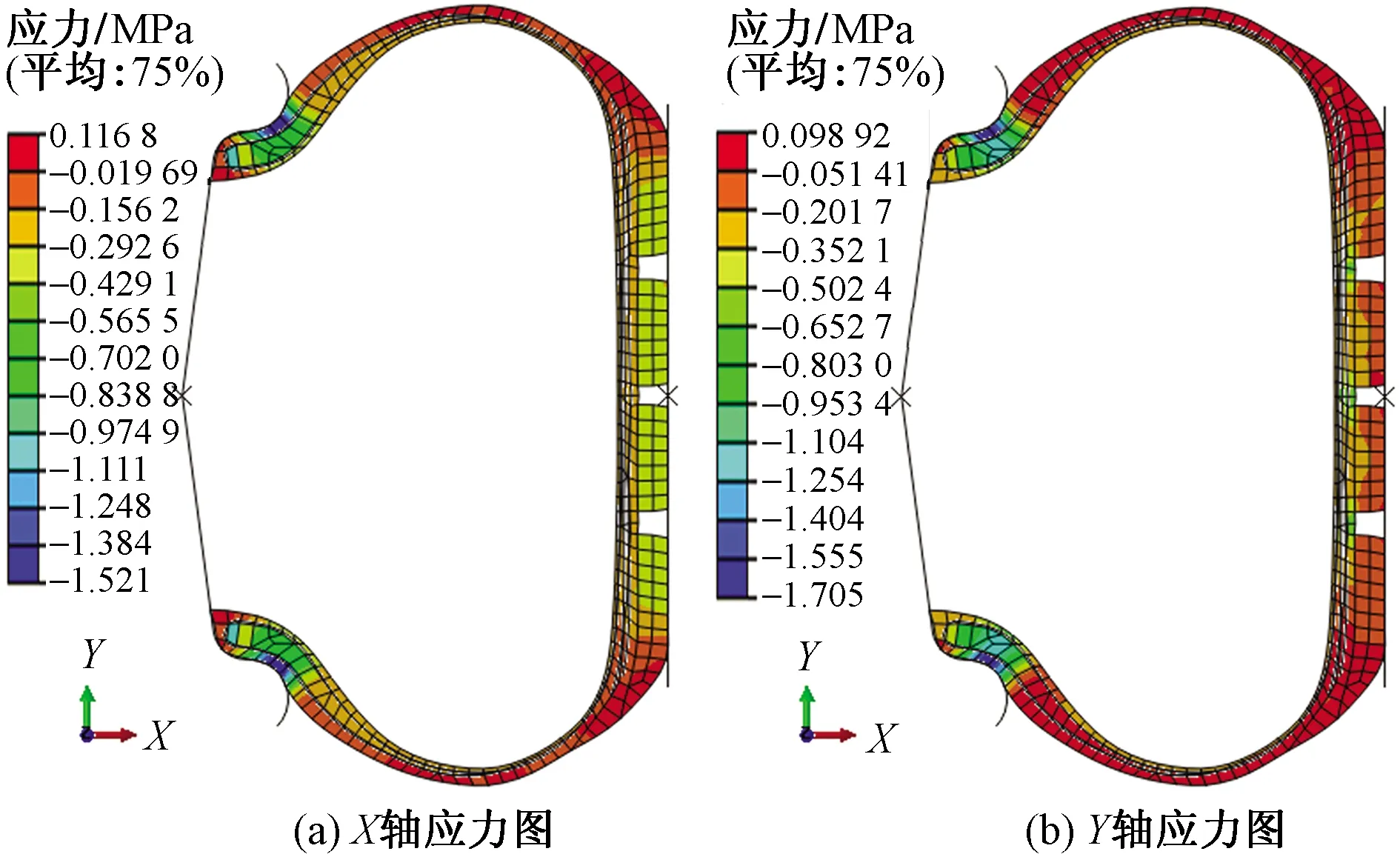

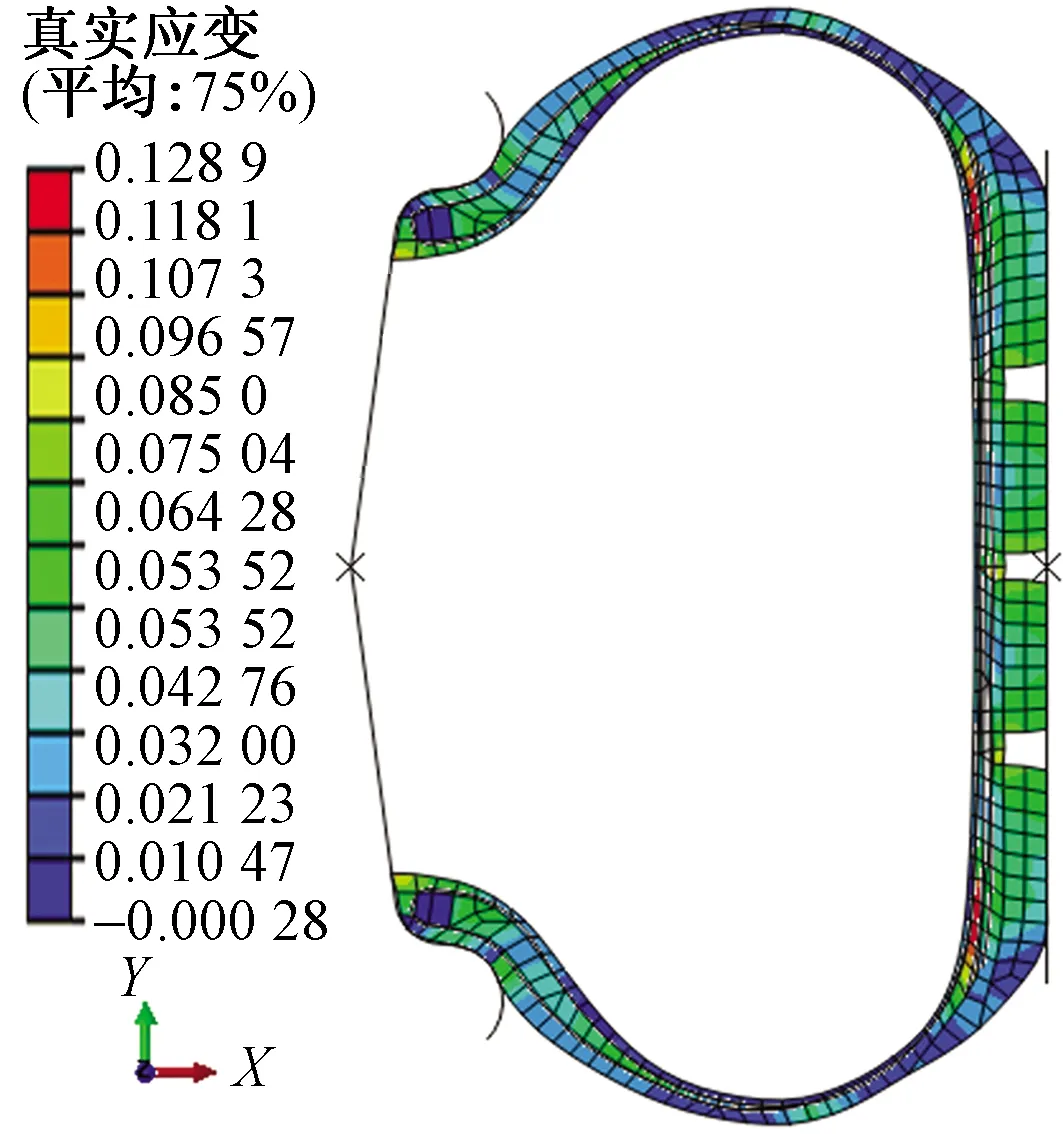

由图5可以看出轮胎变形情况呈对称分布,胎体处变形量最大,上填充胶处变形量最小。图6所示为轮胎沿着X轴(S11)和Y轴(S22)应力图,对比发现沿Y轴胎体的应力明显大于沿X轴的应力。无论沿着X轴还是Y轴,应力最小区域都位于下填充胶处。由图7可知轮胎的真实应变分布情况,护胶与胎体区域应变较小,应变较大部位靠近于内衬层的胎肩处。

图5 受载变形图

图6 受载应力图

图7 受载应变图

4 局部受载的有限元分析

基于之前正常工况下对轮胎受力特性的分析,针对实际工况,模拟分析了轮胎在受到6种不同的局部载荷作用下的应力、应变和变形情况。

如图8所示为轮胎模型在局部载荷作用下的总变形图。

图8 局部受载变形图

由图8(a)~图8(c)可知在轮胎沿着Y轴方向与路肩石接触面积由小到大的过程中,轮胎变形情况较为复杂,由图8(a)可知,主要变形区为胎体接触部位,且变形最大部位为胎体沟槽与路肩石接触的区域,且在Y轴正方向的胎侧变形较Y轴负方向的胎侧变形大一些,主要为Y轴正方向的下三角胶和Y轴负方向的上三角胶变形大;由图8(b)可知,沿着Y轴负方向的胎侧变化情况整体小于沿着Y轴正方向的变化;由图8(c)可知,与路肩石接触面积最大的时候整体变形分布比较均匀,而悬空的轮胎部分变形较小,胎侧变形也基本均匀。

由图8(d)~图8(f)可知,当路面有突起异物的时候,主要变形区域分布在异物突起区域,轮胎胎侧和胎肩等部分变形比较稳定,且分布比较均匀。在与突起异物接触的胎体部分变形情况较为复杂。

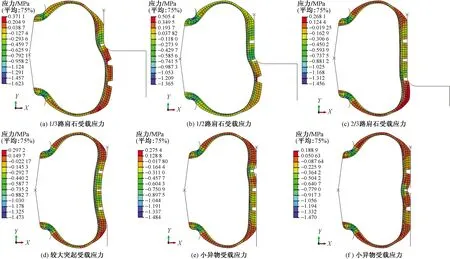

轮胎模型在局部载荷作用下的应力图如图9所示。

从图9(a)~图9(c)可以看出,在逐渐接触路肩石的过程中受载应力较大区域主要分布在胎体和胎肩部位,图9(a)和图9(c)的胎体应力较大,而图9(b)的应力主要集中在沿Y轴负方向最后一个沟槽的内衬层处。

从图9(d)~图9(f)可知,在受载突起异物的工况下,较大应力主要集中在胎肩和三角胶部位,而与突起异物接触的胎体部位应力相比较而言小于胎肩和三脚胶部位。在胎侧、三脚胶和护胶部位的应力分布与图9(a)~图9(c)相比较而言比较均匀。

图9 局部受载应力图

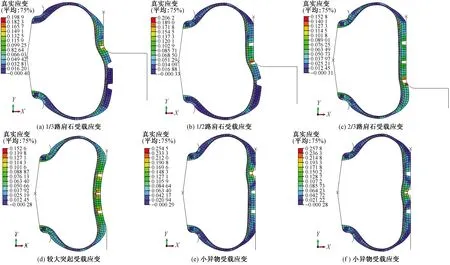

如图10所示为轮胎分析模型在局部受载作用下的真实应变图。

由图10(a)~图10(c)可以看出,在逐渐接触路肩石的过程中应变较大区域主要集中在胎体沟槽处和沿着Y轴负方向与胎肩相接触的内衬层部位,而胎体悬空的部位应变较小。图10(a)和图10(b)相比较在与路肩石接触逐渐变大的过程中三角胶处的应变发生了对换现象,而图10(c)的整体应变趋于均匀分布的情况;由图10(d)~图10(f)可知,在受载突起异物的工况下,轮胎应变分布比较均匀,在受较大异物突起工况下的较大应变位于轮胎胎体沟槽与带束层相接触的沟槽底部,受小异物突起工况下的较大应变与较大异物不同,位于胎体沟槽的上部,而与胎肩相邻的带束层部位的应变也较其他部位大一些。胎侧、胎肩和钢圈这3个部位的应变比较小,整体的真实应变分布情况也趋于对称性。

图10 局部受载真实应变图

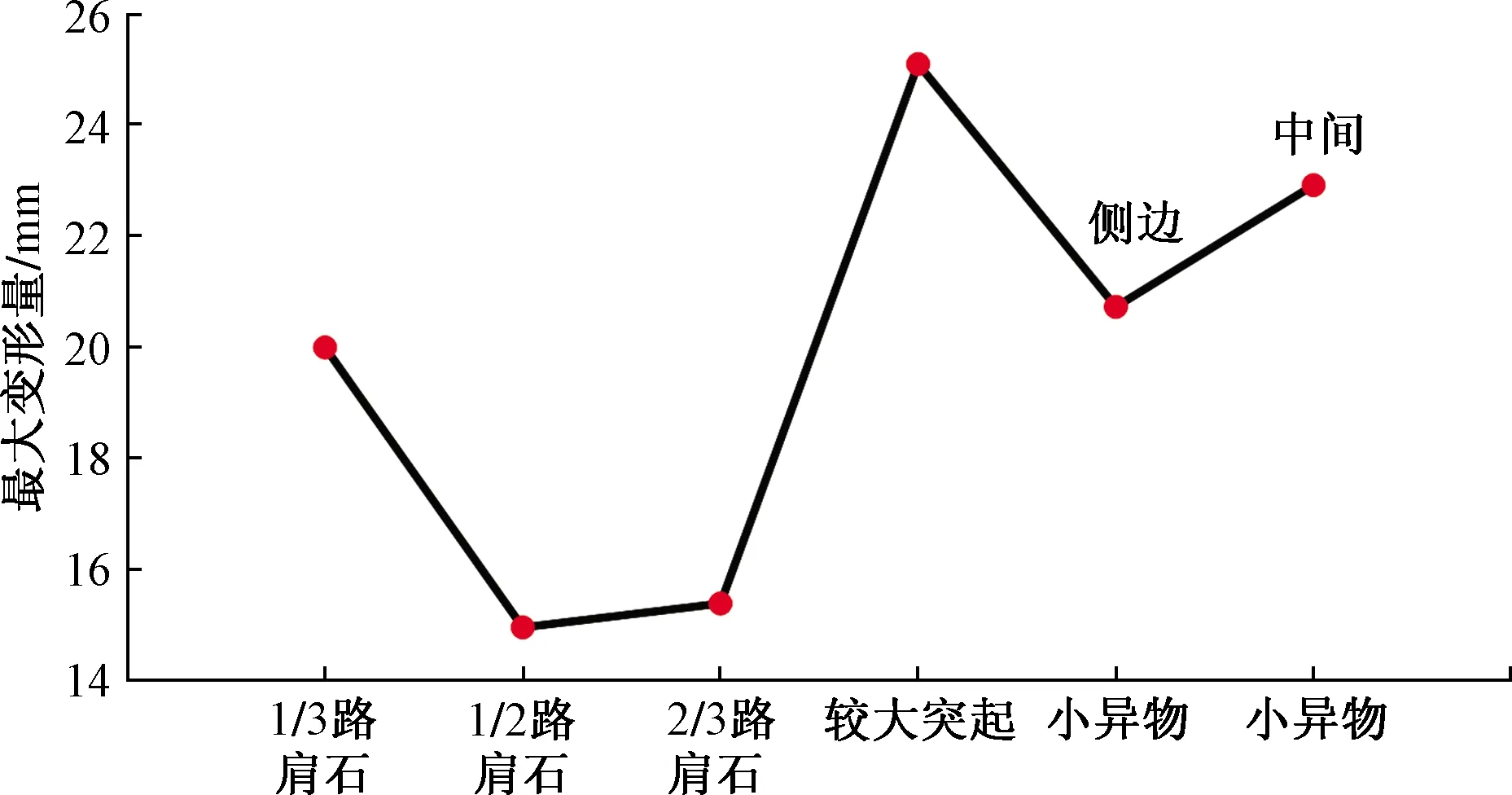

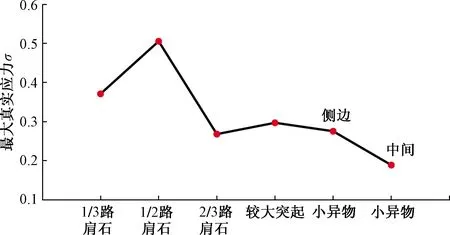

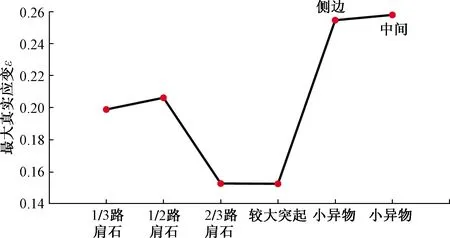

由图8~图10得到这几种局部加载情况下的轮胎最大变形量、最大应力和最大应变曲线图,如图11~图13所示。

图11~图13可以得到,工况是较大突起受载时,轮胎变形量最大、应变最小。在1/2路肩石受载工况时,轮胎应力最大、变形量最小。在小异物位于轮胎中间位置工况下,轮胎应变最大、应力最小。因此要避免车辆在行驶过程中和停车时轮胎一半悬空、一半受载。避免车辆停泊时轮胎与地面间有石子等异物,避车辆行驶过程中,有石子卡于轮胎凹槽中。

图11 局部受载最大变形量

图12 局部受载最大应力

图13 局部受载最大应变

5 结论

建立了轮胎的有限元分析模型,设置边界条件模拟轮胎充气的扩张行为和受载情况。通过下沉量、胎压与载荷之间的关系式计算得到了正常胎压情况下轮胎负载的下沉量。分析研究了正常工况和局部受载工况下轮胎受力的变形情况和应力、应变分布情况。通过对比得出如下结论。

(1)轮胎在正常工况下,接地区域和胎侧变形较大,应力分布比较均匀,主要由胎肩和胎侧来承担应力,应变最大处位于内衬层之上胎肩之下的部位;

(2)在局部受载工况下应力、应变和整体变形情况较为复杂,且呈现不对称性。与路肩石和异物接触的胎体区域变形较大,胎侧部位和三角胶部位变形较小;在异物受载工况下,应变较大区域主要集中在异物突起部位,在路肩石支撑的工况下,较大应变部位位于轮胎悬空的部分;而应变较大的区域主要位于轮胎沟槽处和异物突起处,其他部位应变较为稳定。

通过对轮胎局部受载情况的分析,有助于研究轮胎在复杂工况下的受力特性。为纠正非正常泊车,提高轮胎使用寿命,消除汽车安全隐患有一定参考价值。