基于正交试验的汽车挡板塑件注塑模具冷却系统的优化分析

李金峰

摘要:以汽车挡板注塑模具冷却水道水孔直径、相邻冷却水道水孔间距及冷却水道模具表面距离为实验参数,利用正交实验对模壁温差进行模拟分析。验证得出水孔间距对模具的冷却效果影响最为明显,通过优化分析,使得冷却系统的冷却效果较为理想,使得模具的温差均匀,能提升塑件的产量和合格率。可得到冷却水道最佳的工艺组合为:冷却水道水孔直径10mm、相邻冷却水道水孔间距140mm、冷却水道模具表面距离30mm。

关键词:注塑;冷却优化;正交试验;模壁温差

0 引言

随着全球医疗、家电、日用品、汽车、5G通讯和能源储存等重点行业对塑料制件的需求增加[1],塑料制品的设计将趋向于高质量、轻薄和美观,产品的结构更趋于复杂,这对注塑模具的研发与应用提出了更为严格的要求[2]。在注塑成型过程中,模具的冷却系统影响着塑件的质量也能够减少试模次数和后期修改模具的成本,从而影响企业的生产效率[3]。设计人员需要更多地模流分析技术来辅助注塑模具的设计,利用该技术,能预先分析模具设计的合理性,减少试模次数,加快模具的研发速度,提高企业效率。

本文以汽车挡板塑件为研究对象,使用正交试验的方法,结合Moldflow注塑仿真软件,优化冷却水道水孔直径、相邻冷却水道水孔间距及冷却水道模具表面距离三个冷却水道参数[4],降低模壁温差,使模具型腔的温度分布均匀,提高塑件的冷却效率。较高的模壁温差容易使塑件内积聚残余应力,产生不对称的热应力,从而导致塑件的翘曲变形[5],影响塑件的质量和良品率,同时也会导致塑件的冷却时间加大导致整个生产周期延长,生产成本增加。

1 模型分析及Moldflow前处理

汽车挡板在UG中的三维模型如图1所示,最大外型尺寸为:1320mm×178mm×3.2mm,平均壁厚3.2mm,属于大型薄壁件塑件。汽车挡板属于大型薄壁塑料产品,尺寸较大、熔体在浇注系统中路线较长,难以填充完整等特点,冷却固化时易出现温度不均现象和长径比较大易发生翘曲变形。由于此塑件为装配件,对装配精度有较高的要求,要求塑件的变形不宜过大,避免无法装配使用。

汽车挡板塑件有抗冲击高强度的结构性能要求,结合汽车塑料材料选用标准和Moldflow材料数据库,选取牌号为Durethan AKV 35 H2.0(Lanxess,制造商)的PA66材料进行模拟分析。选择双层面(Fusion)网格类型进行网格划分,将三角形单元的边长设置为8mm,其中三角形单元数量为36382,节点数为18181,模型的最大縱横比17.18,平均2.18,最小1.16,网格匹配百分比为90.2%。考虑汽车挡板的实际注塑情况,汽车挡板的外型尺寸较长,产品的配合精度要求较高,确定塑件模型采用三点进胶方式的热流道系统,在产品的中部和两端设置浇口位置,同时为了提升表面质量,减少注塑成型过程中塑件表面出现的熔接痕,浇口采取针阀式浇口,待主流道的塑料熔体经过两端时再打开两侧的控制阀门进行注射。

2 冷却方案的建立优化

注射成型过程主要由填充、保压、冷却三个阶段构成,其中冷却时间约占成型周期三分之二以上。一个良好的冷却系统的设计能够缩短制件的冷却时间,提高产品的生产率[6]。此外,当冷却系统中的冷却水道排布合理,能够均匀冷却塑料产品,降低塑件的残余应力,可以保持尺寸的稳定,减少塑件的翘曲变形,提高产品质量[7]。模具冷却系统的设计和优化对于塑料产品的成型和加工成本至关重要。

冷却水道到型腔表面的距离关系到型腔能否冷却均匀和模具的刚度和强度问题[8]。设计冷却水道时往往受推杆、镶件、侧抽芯机构等零件限制,不可能都按照理想位置开设水道,这时水道之间的距离也可能较远,如果这时有水道离型腔过近会造成冷却均匀性差。同时,在设计水道和型腔距离时,还应考虑模具材料的强度和刚度。避免距离过近,在型腔压力下使材料发生扭曲变形,使模腔表面产生龟纹[9]。

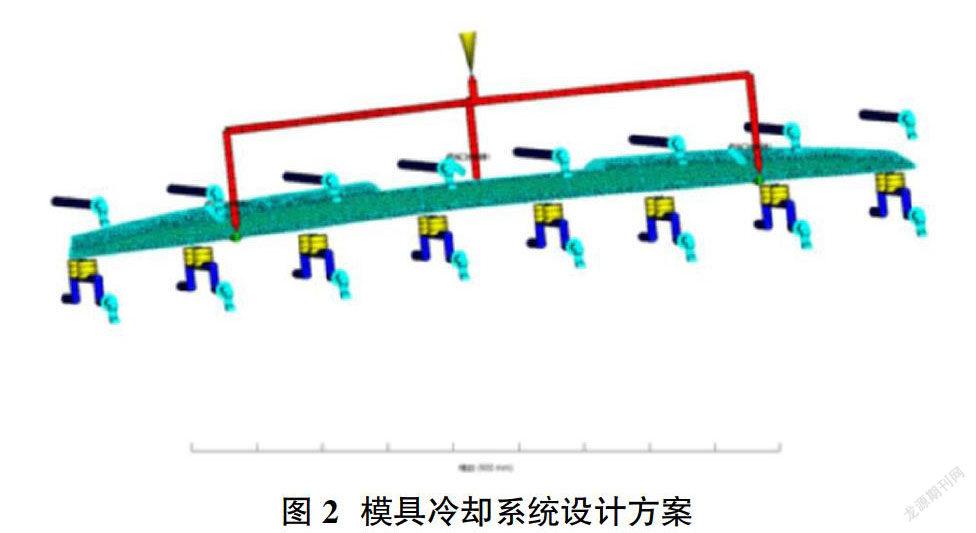

根据塑件的外形结构特点,从简单兼顾实用的原则出发,选择直孔隔板式冷却水道进行冷却布置,利于模具前模冷却,后模采用直通式水道,型芯部分则加入隔水板加强模具的局部冷却,隔水板式冷却组件是在垂直于主水道上钻一条支水道,然后用快导流板把支道中的水路一分为二,将来自主水道的冷却液翻过导流片顶部,再绕回主水道一侧。设定冷却系统方案如图2所示。

工艺参数设置如下:塑料熔体的注射温度为:280℃。模具温度推荐为80℃,注射压力通常为75MPa,保压压力为90%最大保压压力,注射时间1.8s,保压冷却时间40s,开模时间5s。

本塑件运用正交试验方法对汽车挡板冷却水道进行优化,再得到冷却效果最优的参数组合。选取冷却水道水孔直径、相邻冷却水道水孔间距及冷却水道模具表面距离三个冷却水道参数,依据工厂实际加工经验,将工艺参数设置成三个水平,设计正交实验表对每一参数组合方案进行模流分析,获得的分析结果,如表1所示。得到各因素在对应水平下对注塑成型模壁温差的均值k,再对试验结果进行极差分析。

试验基于Moldflow模流分析结果的回路管壁温度的仿真数据,以数据中的最高点温度与最低点温度的差值作为指标,用来反应冷却系统中的水道水孔直径、相邻冷却水道水孔间距及冷却水道模具表面距离这三个实验参数对冷却效果进行分析。

由表1可得,影响注塑模具冷却水道冷却效果的工艺参数中,其重要程度依次为:水孔间距>模壁距离>水孔直径。可得到冷却水道最佳的工艺组合为:冷却水道水孔直径10mm、相邻冷却水道水孔间距140mm、冷却水道模具表面距离30mm。再次通过模流仿真分析最优参数下的回路管壁温差,得出调整后的回路管壁温差为14.89℃,相比于表1的数据回路的管壁温差有一定程度的下降,能在一定程度上改善模具的温度进而减少汽车挡板塑件在成型过程中的收缩不均,提高塑件的质量和良品率。

3 结论

在汽车挡板塑件的注塑模具中,通过正交试验构建了以冷却水道水孔直径、相邻冷却水道水孔间距及冷却水道模具表面距离为参数,在Moldflow中进行完整对模流分析,仿真整个注塑过程的熔体流动和塑件成型情况,以模壁温差为指标的注塑成型仿真试验,通过极差分析得到各参数对模壁温差的影响规律,得出冷却水道最佳工艺参数组合为:冷却水道水孔直径10mm、相邻冷却水道水孔间距140mm、冷却水道模具表面距离30mm。该设计思路能为注塑模具冷却水路的优化设计提供理论指导,在设计模具时,对模具内部的水路设计排布、水路直径、水路布局位置等主要因素设计时提供重要的参考依据,从而减少试模次数和后期修改模具的成本。

参考文献:

[1]宁军.2018~2019年世界塑料工业进展(Ⅰ)[J].塑料工业, 2020,48(03):1-14.

[2]谢鹏程,朱金柏.从德国K2019看全球注塑行业创新技术发展新趋势[J].中国塑料,2020,34(03):111-116.

[3]黃建峰.中文版Autodesk Moldflow 2018完全实战技术手册[M].北京:清华大学出版社出版,2019.

[4]申开智.塑料成型模具[M].2002.

[5]DANG X-P. General frameworks for optimization of plastic injection molding process parameters [J]. Simulation Modelling Practice and Theory, 2014, 41(15-27).

[6]贾娟娟,徐孝昌.基于模具CAD/CAE技术的复杂面板注塑模具设计[J].塑料工业,2020,48(06):78-82.

[7]刘强,廖嘉华,梅端.基于正交试验和BPNN-GA混合算法的注塑工艺参数优化[J].南开大学学报(自然科学版),2020,53(04):57-62.

[8]孙肖霞,张俊.基于CAE的汽车拉手外壳注塑工艺参数优化[J].塑料工业,2019,47(09):70-73,55.

[9]李培健,周雄辉,柳伟.基于Kriging模型的注塑工艺稳健优化[J].塑性工程学报,2019,26(05):105-111.