304不锈钢激光焊接工艺及数值模拟

张强勇 赵先锐 刘桂香 陈勇 朱征宇 倪站站

摘要:采用激光自熔焊接技术对304不锈钢进行平板焊接试验,并通过对比分析微观组织和力学性能结果,得出最佳工艺参数为:P=2.6 kW、v=30 mm/s、Δf =+2 mm。通过金相组织表征、X射线荧光衍射和电子背散射衍射等分析方法得出焊接接头的焊缝组织由奥氏体和铁素体组成。依据最佳工艺参数选用大型通用有限元模拟软件ABAQUS,并采用高斯面热源和高斯旋转体组合热源对激光焊接过程进行模拟。将模拟获得的焊缝截面形貌和试验获得的焊缝截面形貌进行对比,并根据对比结果优化模拟模型。仿真结果表明,在移动热源的前端位置,等温线较密集,温度梯度较大,而移动热源后方,等温线较为稀疏,温度梯度减小。

关键词:304不锈钢;激光焊接;组织性能;数值模拟

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2003(2021)04-0001-07

DOI:10.7512/j.issn.1001-2303.2021.04.01

0 前言

304奥氏体不锈钢因具有优良的耐腐蚀、耐高温以及加工性能,焊接性能良好,广泛应用于汽车、压力容器、机械仪表、厨卫设备等行业。其焊接方法包括焊条电弧焊、埋弧自动焊、熔化极惰性气体保护焊、非熔化极惰性气体保护焊等[1]。然而,不锈钢的热传导率相对较低、线膨胀系数较大,导致其在焊接过程中容易产生较大的焊接变形,特别是对于薄板,在实际操作中必须控制好热输入,一旦过大就容易烧穿钢板,因此,最好选用能量密度集中的焊接方法焊接薄板不锈钢[2]。激光焊接具有高能量密度、深穿透、高精度、适应性强等优点,特别合适薄板焊接[3-4]。目前,国内外学者都开展了大量关于304不锈钢激光焊接的研究[5-7]。

王浩军[2]通过三因素三水平的正交试验,进行了304不锈钢薄板搭接接头组织性能研究,发现在负离焦量、低焊接功率、高焊接速度的条件下得到的焊接接头的显微硬度更高。杨立军[6]研究304不锈钢薄板激光焊工艺时发现,激光功率与焊接速度对焊缝熔透的影响具有差异性,热输入不完全取决于P/v比,激光功率的影响更大。张义福[8]研究了不同的保护气体流量对304不锈钢焊接接头组织性能的影响,结果发现气流量11 L/min时焊缝表面平整光滑,无焊瘤、气孔等缺陷。

本试验以厨卫设备为背景采用激光焊接方法对304不銹钢进行平板对接焊接试验,并根据不锈钢激光焊接的最优参数采用ABAQUS软件对焊接过程进行数值模拟。

1 试验材料及焊接方法

焊接试验采用304不锈钢试板,规格100 mm×

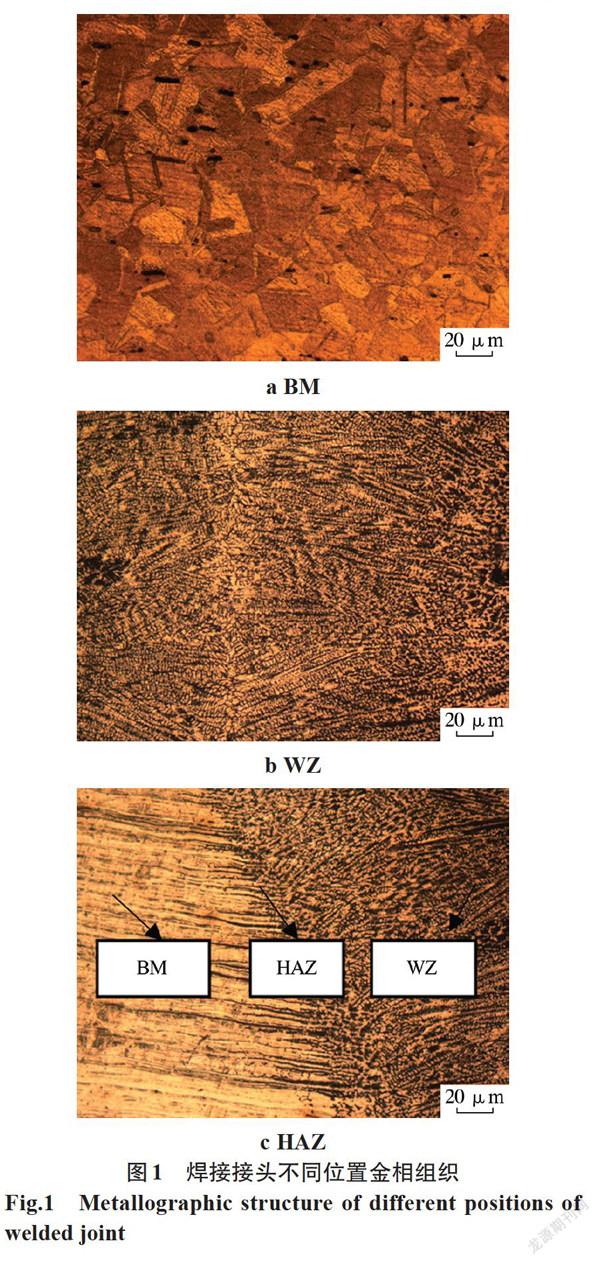

100 mm×3 mm。焊接接头形式为对接,焊接前不开破口,将焊缝中心两侧10 mm范围内打磨至光亮,并用酒精清洗干净,装配时间隙应尽量小,避免错边现象。使用德国IPG公司生产的掺镱型光纤激光器,牌号为YLS-6000-S2-TR,其性能参数如表1所示。焊接过程通过ABB机器人编辑指令实现。

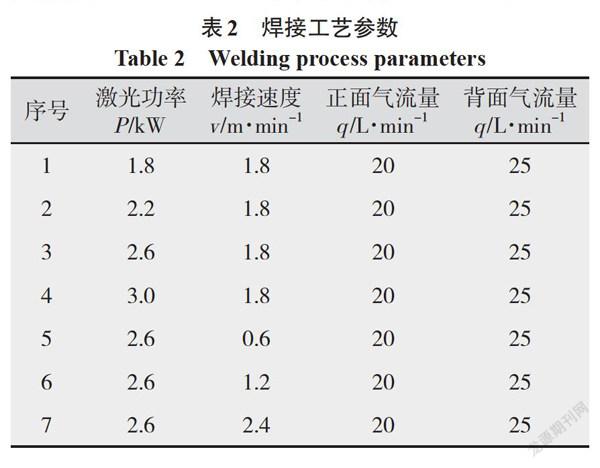

采用控制变量的方法进行激光焊接试验,试验因素选择激光功率、焊接速度。由于板材为薄板,因此选取正离焦即可,本次离焦量恒定设置为+2 mm。焊接参数变化规律如表2所示,可以看出,激光功率变化范围1.8~3.0 kW,增量步为0.4 kW;焊接速度变化范围0.6~2.4 m/min,增量步为0.6 m/min。

2 焊缝微观组织及力学性能分析

2.1 微观组织分析

2.1.1 焊接接头金相组织

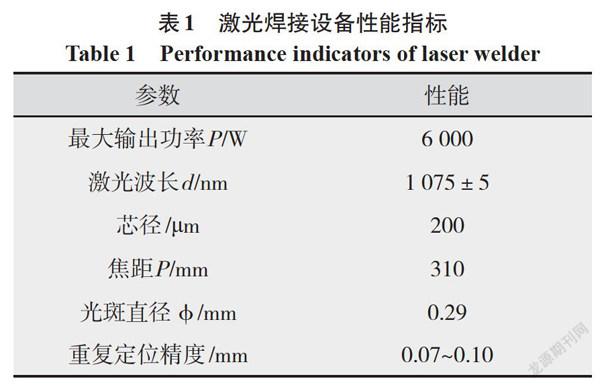

焊接接头金相组织如图1所示,轧制奥氏体不锈钢微观组织见图1a,可以看出,沿轧制方向排列着少量条状高温残留铁素体(δ铁素体),这是由于凝固和热-机械加工时铁素体主要生成元素(铬)发生偏聚而产生的,其体积分数较低(一般少于2%~3%)。

焊缝中心(见图1b)主要由等轴的奥氏体基体和部分树枝状δ铁素体组成。在平衡凝固条件下,304不锈钢的组织主要由奥氏体(γ-Fe)组成。然而,在非平衡快速凝固条件下,较高的冷却速度会导致δ铁素体→γ奥氏体转变不完全,一些亚稳态δ-Fe不可避免地会保留下来。因此,本文对于后续焊接过程中温度场分布规律的研究极具参考价值。

熔合线(见图1c)附近存在细小的、沿着垂直于熔合线方向生长的柱状树枝晶。这是因为焊缝熔合线附近材料由于母材的冷却作用,温度梯度较大,此时依附于熔合区母材表面形成的晶核便会优先沿着最大温度梯度方向生长,形成柱状晶。相比于母材,热影响区的晶粒并未出现明显的晶粒粗化现象,这是因为焊接速度快,且只在焊缝局部区域加热,母材受到的热作用较小,因此热影响区的晶粒未发生明显的长大。

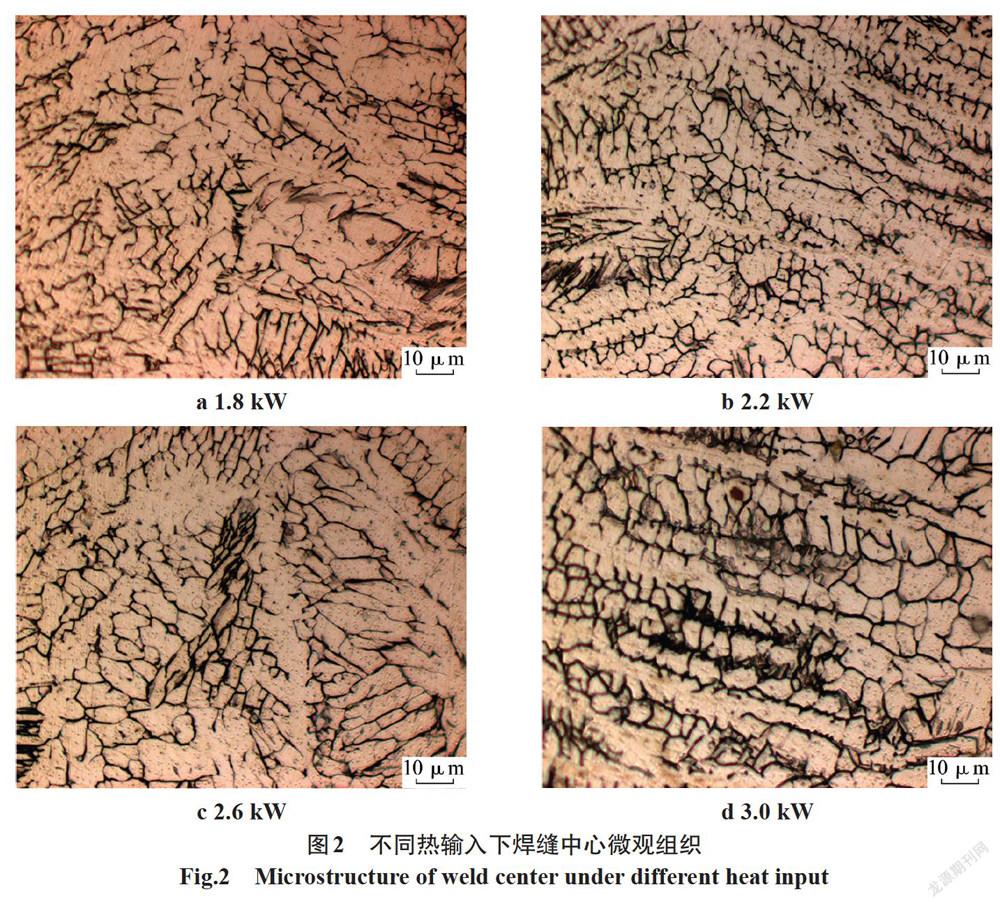

2.1.2 不同热输入下焊缝中心微观组织

根据Fe-Cr-Ni系w(Fe)=70%的伪二元相图,奥氏体不锈钢焊接完成后焊缝的室温微观组织决定于凝固行为及随后的固态相变,熔池金属凝固析出的初始相可以是奥氏体也可以是铁素体,合金成分18Cr-12Ni是这两种凝固初始析出相的分界线。同时结合本试验材料的Cr/Ni含量的比值20/8,高于18/12,因此,奥氏体不锈钢凝固初始相为铁素体,凝固结束前由包共晶反应生成奥氏体,即凝固模式为FA。由于Fe-Cr-Ni三元素中w(Fe)=70%的伪二元相图中奥氏体和铁素体的固溶线都有一个向右的弯曲度,因此在最终冷却至室温时,会呈现出奥氏体和铁素体的混合组织。不同热输入下焊缝中心的微观组织如图2所示。随着激光功率的逐渐增大,焊缝中心微观组织结构上无变化,晶粒尺度仅在3.0 kW时才明显增大。控制激光功率不变,焊接速度在20~40 mm/s变化时,焊缝中心微观组织变化规律与改变激光功率时类似,因此不做赘述。

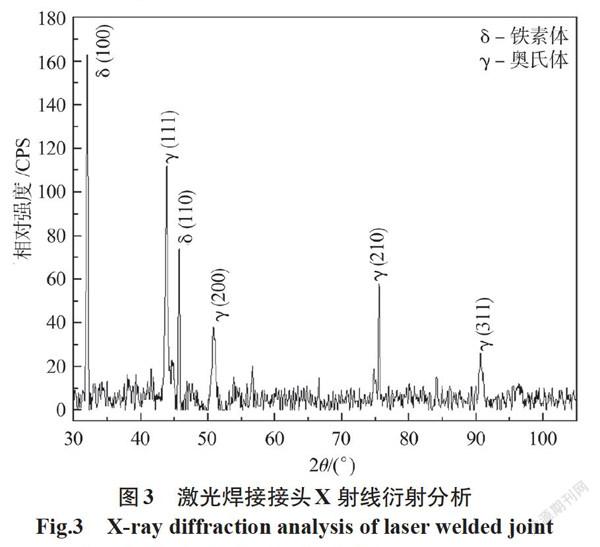

2.1.4 XRD分析

由于奥氏体相变是一个扩散控制过程,焊接过程中的快速冷却不能提供足够的时间来完成相变。因此,部分原生δ-Fe保留在接头中。此外,奥氏体在进一步冷却过程中在晶界部位析出了骨架状、蠕虫状的低温铁素体。

在X射线荧光衍射试验中,扫描角度范围30°~105°,扫描速度3°/min。TIG焊焊接接头的XRD分析结果如图3所示,发现了δ-Fe相和γ-Fe相,δ(100)衍射峰强度最高。

2.2 焊接接头力学性能分析

2.2.1 不同焊接参数接头拉伸性能

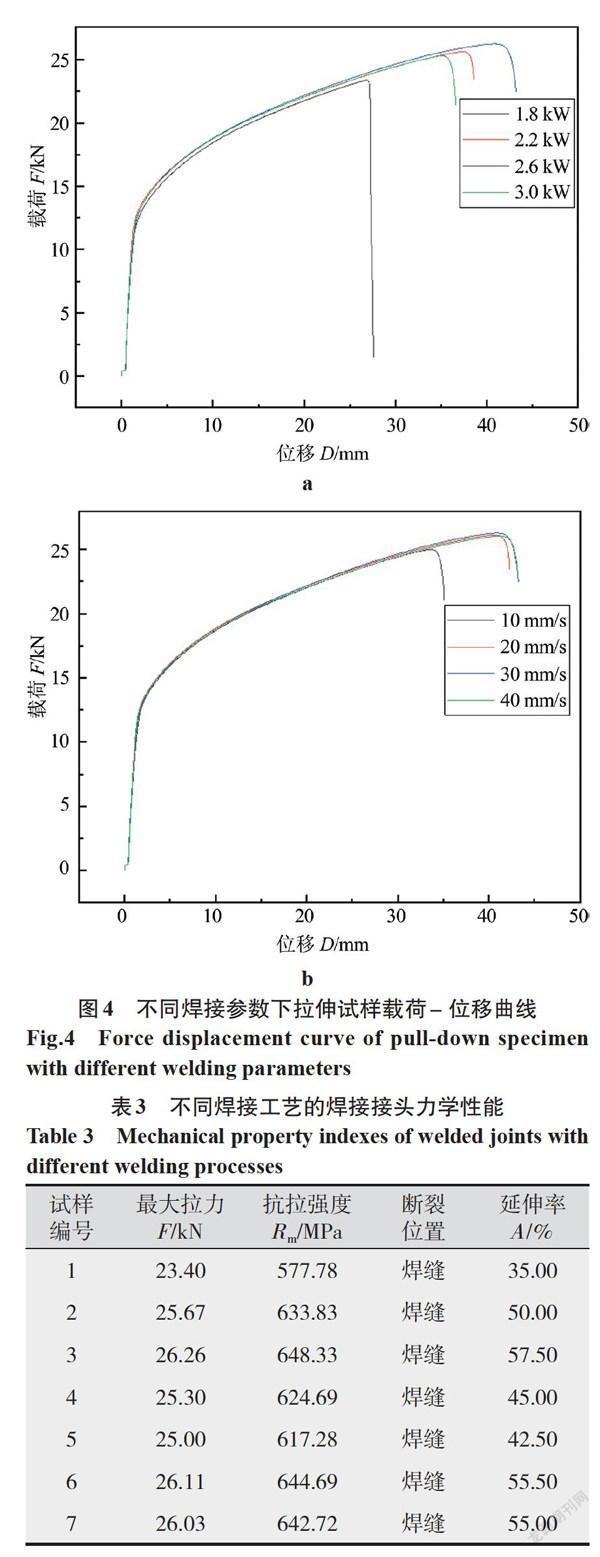

按照GB/T-2651规定制备焊接接头拉伸试样,拉伸试验在电子万能试验机上进行,不同焊接参数下拉伸试样载荷-位移曲线如图4所示。保持焊接速度30 mm/s不变,试样的峰值拉伸力随着激光功率的增大呈现先增大后减小的趋势。同理,保持激光功率2.6 kW不变,试样的峰值拉伸力随着焊接速度增大呈先增大后减小的趋势。激光功率为1.8 kW时,由于激光功率较低,焊接接头存在未熔合缺陷,因此承受载荷的有效面积不足,在拉伸过程中,无明显缩颈的阶段,延伸率较低。

不同工艺参数下焊接接头的力学性能如表3所示。在激光功率为2.6 kW、焊接速度30 mm/s时,峰值拉伸力达到最大值25.26 kN,经计算此时的抗拉强度达648.33 MPa,是母材抗拉强度的91.67%,延伸率也高达57%。因此最佳工艺参数为P=2.6 kW,v=30 mm/s,Δf =+2 mm。

2.2.2 拉伸断口形貌

用扫描电镜观察断口形貌,结果如图5所示。由图5a可知,激光焊接接头是由位错滑移引起的“ 纯剪切 ”断裂模式。由图5b可知,焊接接头粗韧窝周围存在尺寸相对较小的韧窝,因此断裂类型为韧性断裂。

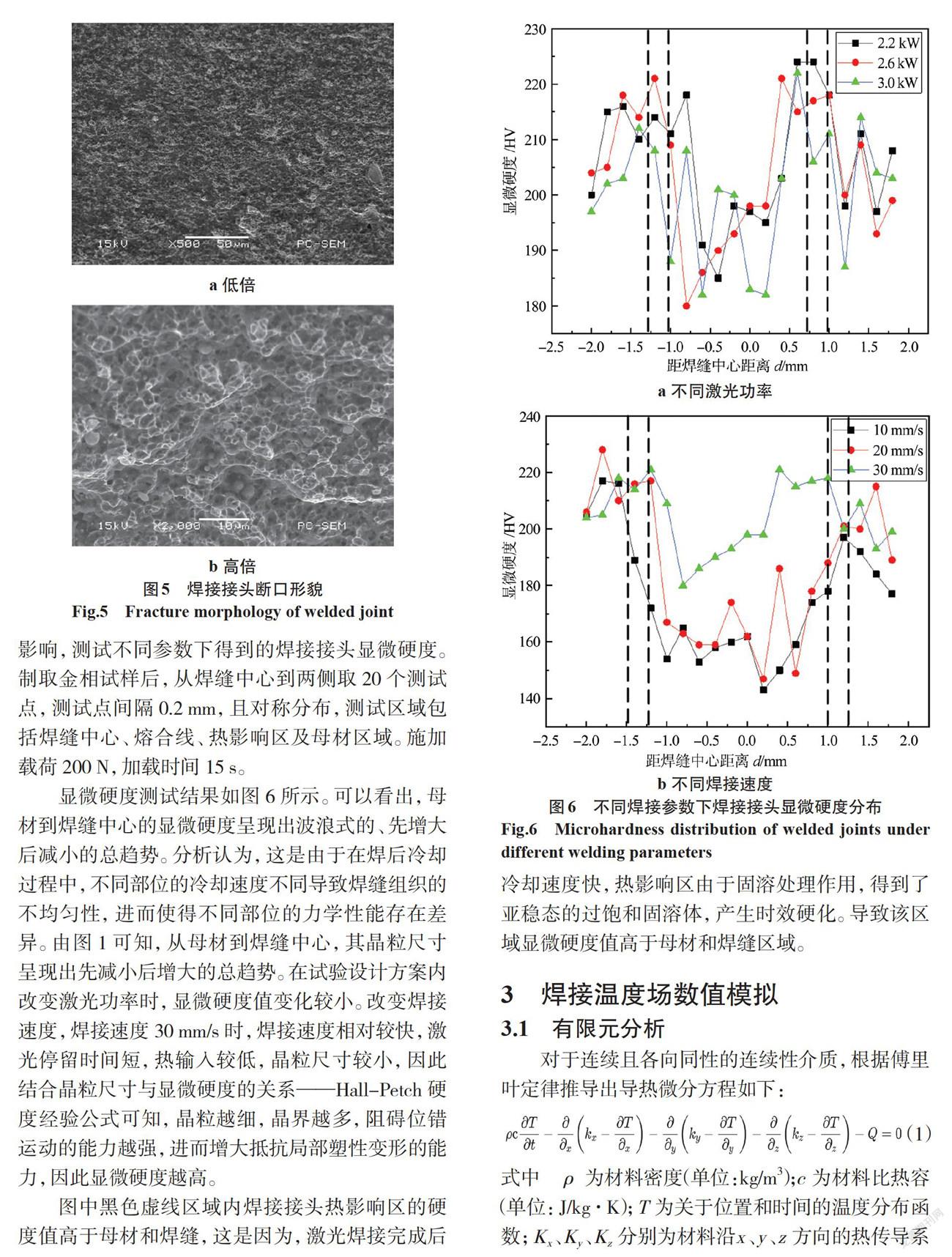

2.2.3 不同焊接参数接头显微硬度

为了明确激光焊参数对焊接接头性能的综合影响,测试不同参数下得到的焊接接头显微硬度。制取金相试样后,从焊缝中心到两侧取20个测试点,测试点间隔0.2 mm,且对称分布,测试区域包括焊缝中心、熔合线、热影响区及母材区域。施加载荷200 N,加载时间15 s。

显微硬度测试结果如图6所示。可以看出,母材到焊缝中心的显微硬度呈现出波浪式的、先增大后减小的总趋势。分析认为,这是由于在焊后冷却过程中,不同部位的冷却速度不同导致焊缝组织的不均匀性,进而使得不同部位的力学性能存在差异。由图1可知,从母材到焊缝中心,其晶粒尺寸呈现出先减小后增大的总趋势。在试验设计方案内改变激光功率时,显微硬度值变化较小。改变焊接速度,焊接速度30 mm/s时,焊接速度相对较快,激光停留时间短,热输入较低,晶粒尺寸较小,因此结合晶粒尺寸与显微硬度的关系——Hall-Petch硬度经验公式可知,晶粒越细,晶界越多,阻碍位错运动的能力越强,进而增大抵抗局部塑性变形的能力,因此显微硬度越高。

图中黑色虚线区域内焊接接头热影响区的硬度值高于母材和焊缝,这是因为,激光焊接完成后冷却速度快,热影响区由于固溶处理作用,得到了亚稳态的过饱和固溶体,产生时效硬化。导致该区域显微硬度值高于母材和焊缝区域。

3 焊接温度场数值模拟

3.1 有限元分析

对于连续且各向同性的连续性介质,根据傅里叶定律推导出导热微分方程如下:

式中 ρ为材料密度(单位:kg/m3);c为材料比热容(单位:J/kg·K);T为关于位置和时间的温度分布函数;Kx、Ky、Kz分别为材料沿x、y、z方向的热传导系数(单位:W/m2·K);Q=Q (x,y,z,T)为物体内部的热流密度。

该导热微分方程未考虑熔池的熔化过程,假定熔池内部为固态,按照导热的方式去进行热量的传递,对流只在表面散热时考虑,而由于熔池内部的流体流动,对流所导致的问题在推导温度场计算公式时忽略不计。如果要考虑熔池熔化的问题则需要能量守恒方程、动量方程、连续性方程联立方程组进行求解。本研究对此不作探讨。

通过ABAQUS软件建立有限元CAE模型,建模顺序依次为创建部件→赋予材料属性→装配→创建分析步→边界条件处理→施加载荷。本次三维热源模型的创建,使用FORTRAN语言编写子程序,子程序中主要定义热源模型、焊接工藝参数等数据。本次热源选择高斯面热源和高斯旋转体组合热源模型,高斯面热源公式如式(2)所示,高斯旋转体热源如式(3)所示

式中 Qs为面热源功率;a为面热源能量集中系数;rs为面热源作用范围;Qv为体热源功率;H为体热源深度;b为体热源能量衰减系数;rv为体热源有效作用半径;aa为热源有效吸收系数;(x0,y0,z0)为当前热源中心位置。

3.2 焊件温度场云图

3.2.1 实际焊缝与模拟焊缝横截面对比

由于薄板散热较快,因此传统的K型铠甲热电偶结合无纸记录仪测试结果的精确性欠佳,本试验未做明确探讨。用模拟获取的熔池形状和尺寸与实际熔池进行对比分析来代替温度场实测与模拟获取的热循环曲线。

通过反复修正热源模型中的形状参数,包括换热系数、热效率,保证实际与模拟的焊缝形貌的匹配度良好,以验证热源模型的可行性,从而获取不锈钢焊接接头的温度场分布规律,为后续更为复杂的实际生产提供理论依据和数据支撑。焊接模拟稳定状态下的焊缝横截面如图7所示,与实际焊缝拍摄的横截面超景深图片对比发现,焊缝形貌基本相同,可以验证模拟中所选高斯面热源加旋转体热源组合热源的合理性,因此本模拟试验中的诸多参数如热源模型形状参数、换热系数、热效率可用于后续更为复杂的结构件温度场、应力场的研究。

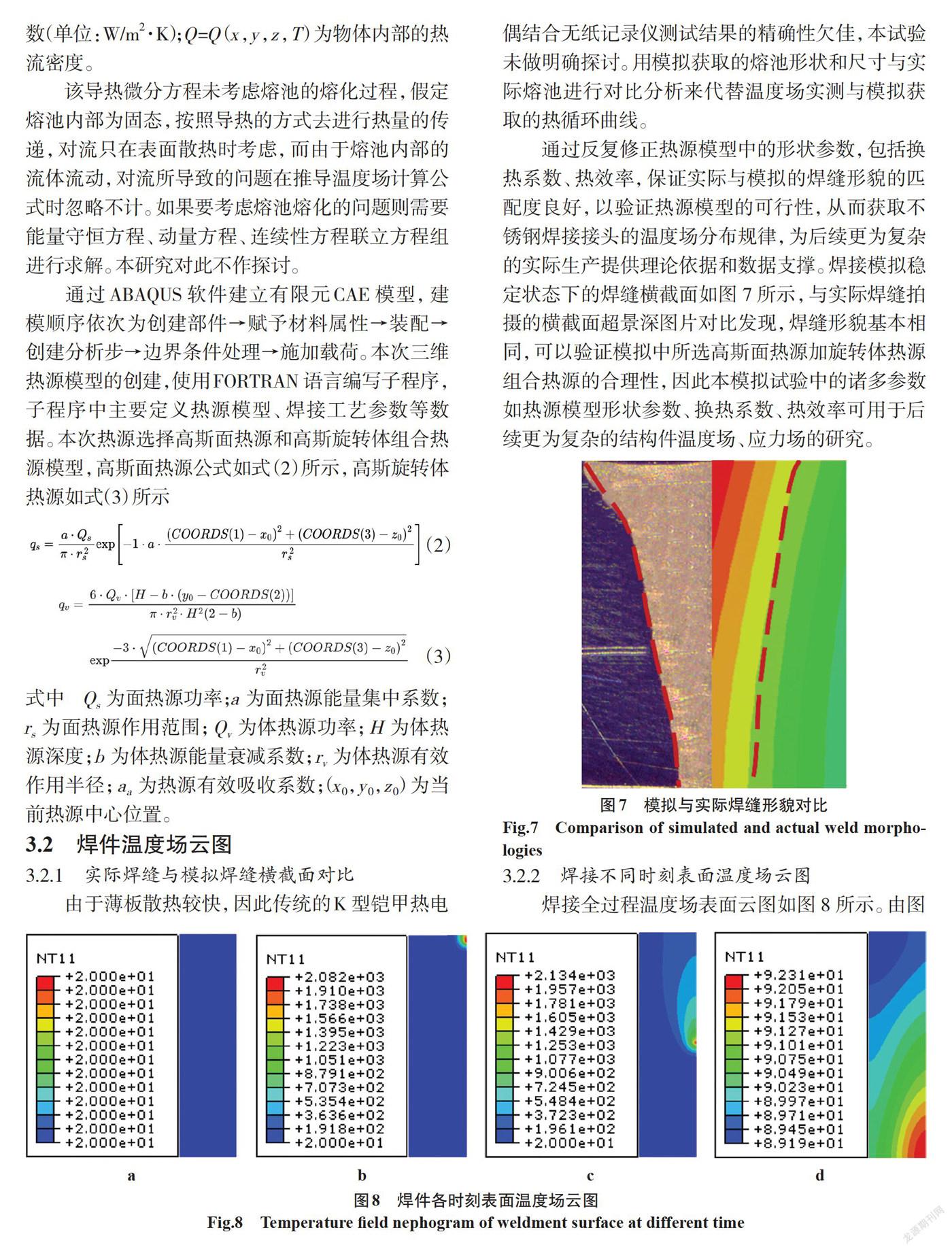

3.2.2 焊接不同时刻表面温度场云图

焊接全过程温度场表面云图如图8所示。由图8a可知,焊接前焊件处于室温状态为20 ℃,当焊接时,温度急剧升高,如图8b所示,随着焊接过程的继续进行,温升区域逐渐扩大,如图8c所示,此时的峰值温度达到2 134 ℃,焊接结束后,焊件温度逐渐降低,如图8d所示。

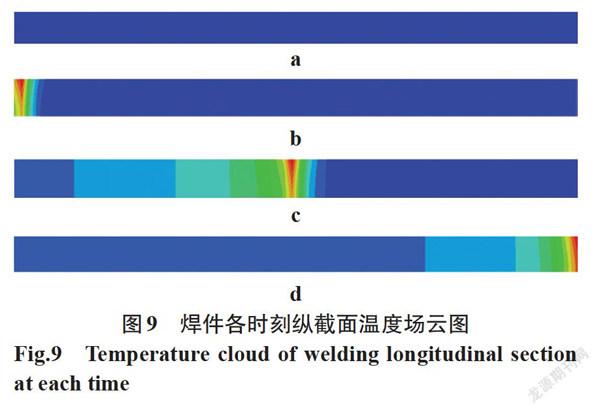

3.3 焊接不同时刻纵截面温度场云图

焊接过程中不同时刻焊缝纵截面温度场模拟结果如图9所示。可以看出,熔池的最高温度区域都集中在激光照射而形成的小孔内部,与表面熔池呈相同的温度场分布,焊接过程中孔外的温度场随时间沿着焊接相反的方向扩散,且扩散边缘温度场分布比靠近小孔中心稀疏得多,温度梯度也小得多。激光焊接过程的数值模拟能够分析激光焊接工艺中复杂的物理现象,便于进一步的预测焊缝质量,优化焊接工艺,减少反复的工艺试验。

4 结论

(1)激光焊接获取了无明显缺陷的全熔透焊接接头,其热影响区较狭窄。304不锈钢凝固初始析出相为先共析铁素体,室温下激光焊接接头组织由铁素体和奥氏体组成。

(2)通过控制变量的方法获取了最佳工艺参数下的拉伸试样,抗拉强度达648.33 MPa,为母材的91.67%,延伸率也高达57%。拉伸断口形貌呈现纯剪切型,断裂类型为韧性断裂,焊接接头热影响区的硬度值由于时效强化作用高于母材和焊缝。

(3)高斯面热源加高斯旋转体热源模型良好吻合,焊缝截面形貌与实际焊缝接近,进一步验证了组合热源模型的可靠性,能较好地模拟304不锈钢激光焊接过程。在移动热源的前端位置,等温线密集程度较大,温度梯度较大,而移动热源的后方,等温线较为稀疏,温度梯度较小。

参考文献:

陈俊科,石岩,倪聪,等. 线能量对奥氏体不锈钢激光焊接质量的影响[J]. 激光技术,2015,39(6):850-853.

王浩军,张兵宪,李静,等. 激光焊接工艺对304不锈钢薄板搭接接头组织性能的影响[J]. 热加工工艺,2020(1):30-34,39.

田勐,张勇,王丽萍,等. 不锈钢车体激光叠焊电磁超声检测技术应用研究[J]. 电焊机,2020,50(7):96-103.

Hao K,Li G,Gao M,et al. Weld formation mechanism of fiber laser oscillating welding of austenitic stainless steel[J]. Journal of Materials Processing Technology,2015(225):77-83.

Alcock J A,Baufeld B. Diode Laser Welding of Stainless Steel 304L[J]. Journal of Materials Processing Technology,2016.

楊立军,孙贵铮,王金杰,等. A304不锈钢薄板激光焊工艺试验研究[J]. 电焊机,2011,41(1):66-69.

姜泽东,陈保国,史维琴. 304不锈钢薄板脉冲激光焊焊接热过程数值分析[J]. 热加工工艺,2011,40(13):148-150.

张义福,苏展展,张德勤,等. 氩气流量对304不锈钢激光焊接接头组织性能的影响[J]. 热加工工艺,2016(5):33-36.

收稿日期:2020-12-29

基金项目:国家自然科学基金地区基金(52064024);2019年全国职业教育科研规划课题(2019QZJ093)

作者简介:张强勇(1977—),男,学士,高级工程师,主要从事焊接实训教学及焊接工艺的研究。E-mail:25499802@qq.com。