某型飞机刹车组件失效分析研究

韩瑞美 王立纲

摘要:以某型飞机刹车组件为研究对象,针对一起刹车组件中的刹车片断裂故障,采用由表及里、追本溯源的分析方法,结合实际运行经验分析刹车组件受力情况,利用显微镜进行断面观察,根据实验对比,得出刹车组件的失效原因;最后结合实际维护经验,从刹车片组件翻修工艺和日常维护标准上提出针对性的维修建议。

关键词:刹车组件;刹车片;失效分析;断裂

中图分类号:V227+.5 文献标识码:A 文章编号:1674-957X(2021)06-0112-02

0 引言

飞机刹车系统是使飞机地面减速、停止或地面低速转弯的装置,对飞机高速滑行、安全着陆至关重要[1]。本文研究的某型飞机刹车系统较为简单,采用的是机械式液压动力刹车,由刹车动作筒将刹车压力通过液压管路传到刹车盘完成刹车操作[2]。刹车组件的可靠性成为每次飞机降落减速的关键,若刹车组件一旦出现问题,可能导致某侧刹车失效,可能致使飞机偏冲出跑道,严重威胁飞机安全,因此结合典型案例,研究刹车组件的失效原因,制定相应的维修对策,有助于提高刹车系统的可靠性和安全性,保障飞行安全。

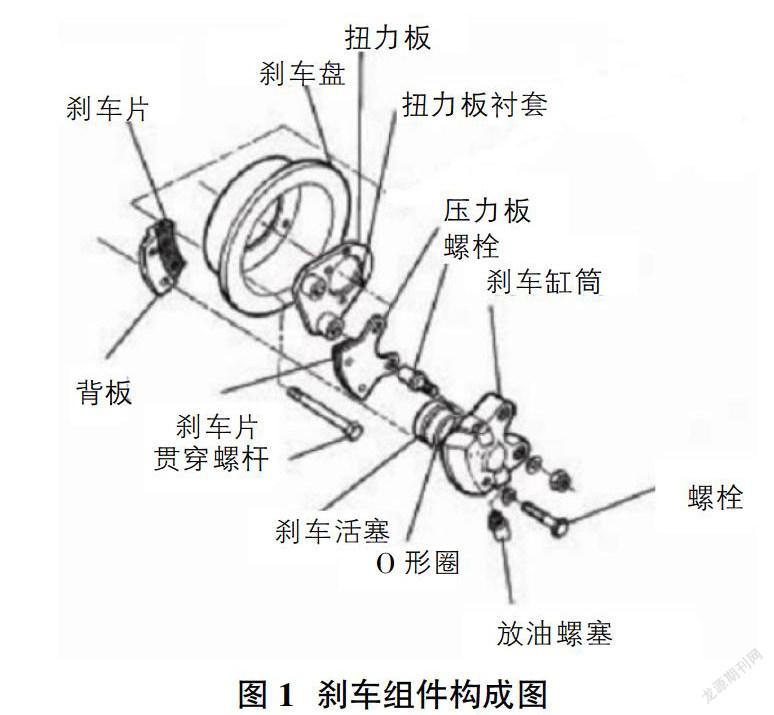

1 刹车组件概述

该型飞机刹车组件主要由刹车盘、刹车活塞、刹车油缸、刹车片、压力板、扭力板、刹车背板等组成[3],见图1所示。其中刹车片是通过铆钉分别铆接在压力板和背板上。刹车操作是驾驶员通过踩压每个方向舵脚蹬上部,将压力通过流体管路传到刹车组件,产生的液压力推动组件上的活塞使压力板刹车片和背板上的刹车片与刹车盘之间形成巨大摩擦力,从而消耗飞机机轮转动的能量,降低飞机滑跑速度,实现刹车功能。

2 典型故障描述

2018年9月某日,某飞行训练机组驾驶飞机执行带飞训练任务,飞机在20号跑道着陆并正常减速至D道口脱离滑回,当滑行到主滑行道上以后,机组使用刹车过程中听见左侧刹车有金属卡阻异响,随即左刹车踏板变空行程,机组马上收油门关车[4],确保了人机安全。

3 故障分析

3.1 初步检查

初步检查发现左轮内侧刹车压力板上刹车片缺失,一颗刹车片铆钉断裂并缺失。沿飞机滑行轨迹查找缺失部件,在滑行道上找到了左侧刹车片组件的脱落部件。

3.2 断面观察分析

3.2.1 下部铆钉观察

对下部断裂铆钉进行观察,铆钉断口发生在铆钉墩头翻边圆周方向(如图2(a)所示),铆钉墩头约有一半断口几乎与墩头平面平齐(如图2(b)所示),另一半断口高于墩头平面约1mm。因断口浸湿在雨中产生了锈蚀,无法通过观察其断口来确定断裂性质。断裂铆钉杆体高度为4.1mm,而压力板刹车片厚度为5.4mm。由于刹车片的厚度大于断裂铆钉高度,铆钉断裂后其杆体部分在刹车片磨擦力的作用下可完全藏在刹车片的安装孔内[5]。

3.2.2 压力板观察

对压力板进行观察,发现下部铆钉孔有磨损,铆钉安装孔呈椭圆形(如图3(d)所示),其背面铆钉孔周边金属有不规则变形(如图3(c)所示),最大直径可达4.1mm。上部铆钉安装孔外形较平整,但其内径已达4.1mm。由于下部铆钉在墩头翻边处发生断裂,因此该处安装孔受到铆钉的作用力导致其周边有不规则变形。

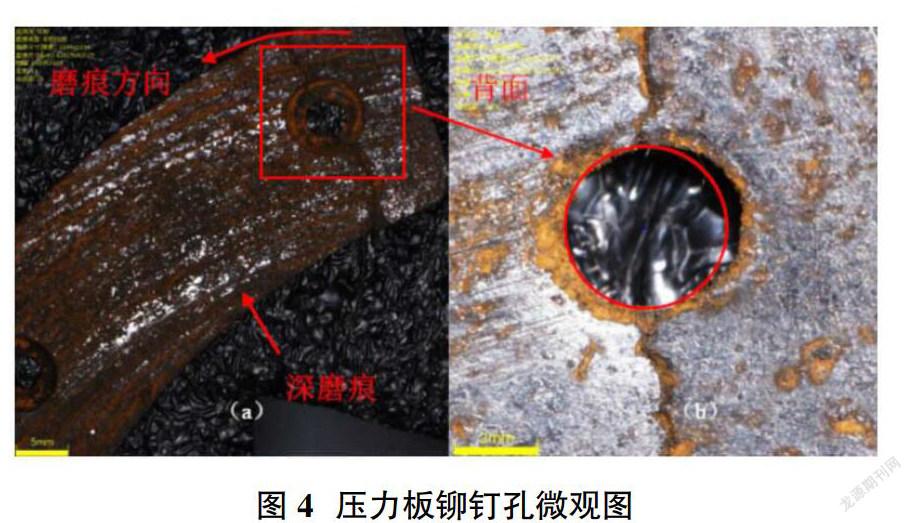

3.2.3 刹车片断口观察

对压力板刹车片进行观察,发现刹车片磨痕异常,其磨痕与刹车片不同心(正常磨痕應与刹车片同心),且接近刹车片内环有一道较深磨痕(如图4(a)所示)。刹车片断口沿上部铆钉安装孔断裂,组合上下断裂刹车片,其安装孔呈椭圆形(如图4(b)所示),磨损在上部断裂刹车片的周向上,最大直径可达4.3mm。因断口浸湿在雨中产生了锈蚀,且刹车片为半硬质复合材料组成[6],无法通过观察其断口来确定断裂性质。

由于刹车片与刹车盘为同心圆,正常情况下,刹车片磨痕与其边缘平行。由于刹车片的宽度低于刹车盘的宽度,安装时刹车片与刹车盘的外缘对齐,刹车盘长时间使用后,在刹车盘的内缘产生磨痕凸台[7]。通过上、下断裂刹车片的磨痕的一致性,可以判断刹车片下部铆钉先断。

3.3 刹车片铆接实验对比分析

为了验证刹车片断裂原因是否与本单位实施的铆钉铆接质量有关,做如下对比试验:

首先测量断裂刹车片和对应背板铆钉的杆体翻边处、杆部直径分别均为3.9mm 和3.7mm。其次取一块原厂新压力板,钻下刹车片铆钉,测量铆钉杆体翻边处、杆部直径均为4.1mm。实验发现原厂的刹车片铆钉杆部膨胀均匀,且与压力板装配孔接触紧密。本单位铆接的刹车片铆钉在翻边处有较大膨胀,铆钉杆部膨胀不明显,铆接的质量与原厂相比有一定差距。

3.4 原因分析

综上所述,首先下部铆钉发生断裂,极大可能是疲劳断裂,其原因是刹车片与压力板(或背板)的固定仅靠铆钉翻边膨胀和翻边压合力,长时间运行后压合力降低。铆钉头部受到刹车片的周期推力,长时间作用下在铆钉翻边薄弱处发生疲劳断裂。

其次,下部铆钉断裂后,由于刹车片的厚度较高,断裂铆钉退在刹车片安装孔内。刹车片绕上部铆钉逆时针旋转,刹车片与刹车盘产生偏磨。由于刹车盘长时间使用后在内缘产生磨痕凸台,凸台与刹车片相磨产生的更大摩擦力,促使刹车片在上部铆钉处发生过载断裂。

最后,本单位在刹车片的铆接质量上与原厂的施工水平存在一定的差距。

4 总结及建议

为避免飞机在运行中再次出现刹车片组件故障,特提出以下修理及维护建议:

①铆钉翻边质量会影响刹车片的固定压合力,从而容易引起刹车片与压力板(或背板)发生松动、错位。因此需严格执行刹车组件维护手册的相关检查要求。

②压力板(或背板)的铆钉安装孔磨损、孔径变大,容易导致铆钉与安装孔存在间隙。因此,使用正确尺寸钻头小心地钻出铆钉,避免钻头扩大安装孔径,组装刹车片之前,检查压力板(或背板)的铆钉安装孔的状况。

③刹车片铆接工艺需要调整,先使铆钉膨胀到孔径大小,然后再进行翻边压紧处理。

④建议在50小时定检中增加“检查刹车片与压力板(或背板)是否松动、错位”的要求,并及时更换松动、错位的刹车片。

参考文献:

[1]苏华礼,张树斌,马明山.对飞机刹车盘铆钉加工工艺过程的探讨[J].机械工程师,1997(03):26-27.

[2]巴文亮.赛斯纳172R飞机刹车系统常见故障及预防措施[J]. 航空维修与工程,2019(9):91-93.

[3]阎成鸿.Cessna172R型飞机机型培训教程[M].北京:航空工业出版社,2008:64-66.

[4]张宗伟.基于HFACS模型的通航训练飞机刹车失效分析[J].科技创新与应用,2020(24):1-3.

[5]王裕林,李飞.关于刹车片故障的维修提示[R].广汉:中国民航飞行学院,2018.

[6]杨爱玉.国外碳/碳飞机刹车片预制件制造技术[J].航天工艺,1998(3):42-47.

[7]谭明福,王建业.提高飞机刹车片寿命的研究[J].粉末冶金材料科学与工程,1997(2):152-158.