基于AUTOFORM的板料高强度钢零件回弹补偿研究及应用

曹建华

摘要:白车身零部件在冲压成型后都存在回弹,严重影响冲压件的产品质量。传统的修正回弹方法是根据实际产品测量数据,然后修正模具,再重新试模和修正,直到符合品质要求,如此反弹调试,消耗大量的时间及人力物力。因此,精确仿真回弹量以及有效控制回弹已经成为白车身冲压领域最為关注的问题。本文利用专业分析软件,采用AUTOFORM软件对某高强度防撞梁进行了成形性、回弹分析及自动补偿计算,在实际生产中取得了显著的效果。

Abstract: Body-in-white Parts springback exists after stamping forming, which seriously affects the product quality of stamping parts. The traditional method is to adjust the springback according to the measured data of the actual product, then to modify the die, and then to retry the die and correct it until it meets the quality requirements. Therefore, accurate simulation of springback and effective control of springback have become the most concerned issues in the area of biw stamping. In this paper, the formability, springback analysis and automatic compensation calculation of a high-strength anti-collision beam are carried out by using AUTOFORM software and professional analysis software.

关键词:AUTOFORM;回弹补偿;数值模拟;板料成形;高强钢

Key words: AUTOFORM;rebound compensation;numerical simulation;sheet metal forming;high strength steel

中图分类号:TU392.4 文献标识码:A 文章编号:1674-957X(2021)06-0010-02

0 引言

随着汽车轻量化趋势的发展,高强度钢在汽车白车身中的应用逐渐增加,其应用在节能减排和提供汽车安全性方面发挥了重要作用。与普通钢相比,高强度钢强度高,在冲压过程中材料内存在高应力,冲压设备也需要高冲压力。冲压结束后,材料中的高应力使得零件回弹增大,产生的扭曲、翘曲,回弹变形严重影响冲压零件的尺寸精度和产品质量[4]。AUTOFORM软件具有回弹计算及自动回弹补偿功能,采用静力隐式算法能够较准确的对白车身加强类零件进行回弹分析及回弹补偿。

1 回弹自动补偿原理

利用AUTOFORM软件,进行零部件的重力,拉伸和回弹模拟,获得回弹后的数据,软件再根据回弹量自动修正之前的模具形状,然后再进行重力,拉伸和回弹模拟,反复进行虚拟修模的迭代计算过程,直至回弹后的数据满足品质要求。

2 回弹算法及材料模型

板料为弹塑性材料,成型和回弹可以理解成加载和卸载。当加载时弹塑性材料进入塑形状态后,若此时停止加载,卸载路线与加载时路线不同,其差别就是加载历史中产生的永久变形,另外的变形就是弹性变形,也就是回弹。回弹的过程是一个复杂的内应力释放过程,因为对于一个零件,所有的节点不可能同时处于卸载状态,卸载过程可能还伴有局部加载过程,成型过程模拟中产生的任何误差都会对整个回弹结果的准确性造型影响。

回弹的主要算法是首先给拉伸结束后的板料一个假想的应力状态,该应力与拉伸结束后的应力相平衡。在分析过程中,假想应力按照步长的线性函数逐渐减少,直至完全去除,采用牛顿迭代法,保证每一增量步的静态平衡。对每一步增量:

回弹仿真的结果是否正确,还有一个最主要的影响因素就是材料模型是否正确,在这里,我们采用Arcelor V9模型,AUTOFORM中,通过采用orthotropic形式,输入三个方向(沿轧制方向0,45,90)的各向异性系数来获得Arcelor系数,同时还需要输入弹性模量、泊松比、密度等基本材料参数[3]。

3 数值模拟

3.1 网格的划分

在有限元数值模拟分析中,网格质量对数值求解的稳定性、效率及精度至关重要。网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素等,也是影响模拟计算速度的最重要因素[1]。网格越小,网格数量越多,和零件的拟合程度越高,模拟的精度就越高,但是模拟分析计算所需的时间就越长;相反,网格越大,网格数量相对较少,和零件的拟合程度相对减少,模拟的精度就较低,而模拟分析计算所需的时间则越少。因此坯料网格尺寸的确定,应兼顾计算精度和计算速度。

3.2 重力模拟

在有限元数值模拟分析,是将板料简化成薄板,忽略了料厚方向的应力应变。但在实际生产中,板料在放到压边圈上进行冲压之前,由于板料自身的重量,会产生变化。如果压料面曲率变化比较大,则这种变化也增大,从而使板料在冲压成型之前就有一定的应力应变。这种情况下,忽略重力模拟,就忽略了板料因重力引起的应力应变,在模拟分析的时候就会使板料在成型过程中的应力应变不符合实际情况,甚至是板料的应力应变方向发生变化,导致模拟分析的结果不准确,不能用以指导生产。像此次模拟的防撞梁,产品是拱形圆弧形状,必须增加重力模拟,已达到精确分析结果。

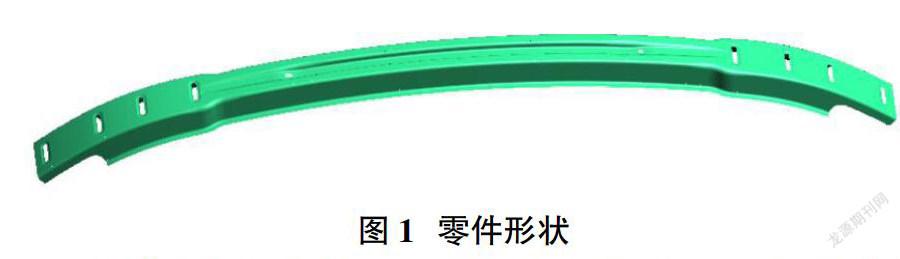

4 高强度钢零件的成型分析

零件为某一车身防撞梁,成型、回弹分析及回弹补偿采用AUTOFORM软件。零件形状如图1所示,厚度为1.4mm ,牌号为JSC80Y, 材料参数:R0=0.701,R45=0.866,R90=0.854,屈服强度=730MPa,抗拉强度=1103

MPa,N值=0.152。

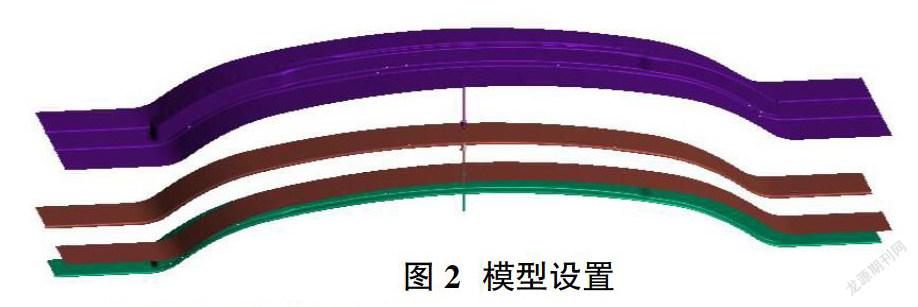

成型分析参数设置:压边圈行程为100mm,压边力为150T,摩擦系数为0.17,分析模型设置见图2。

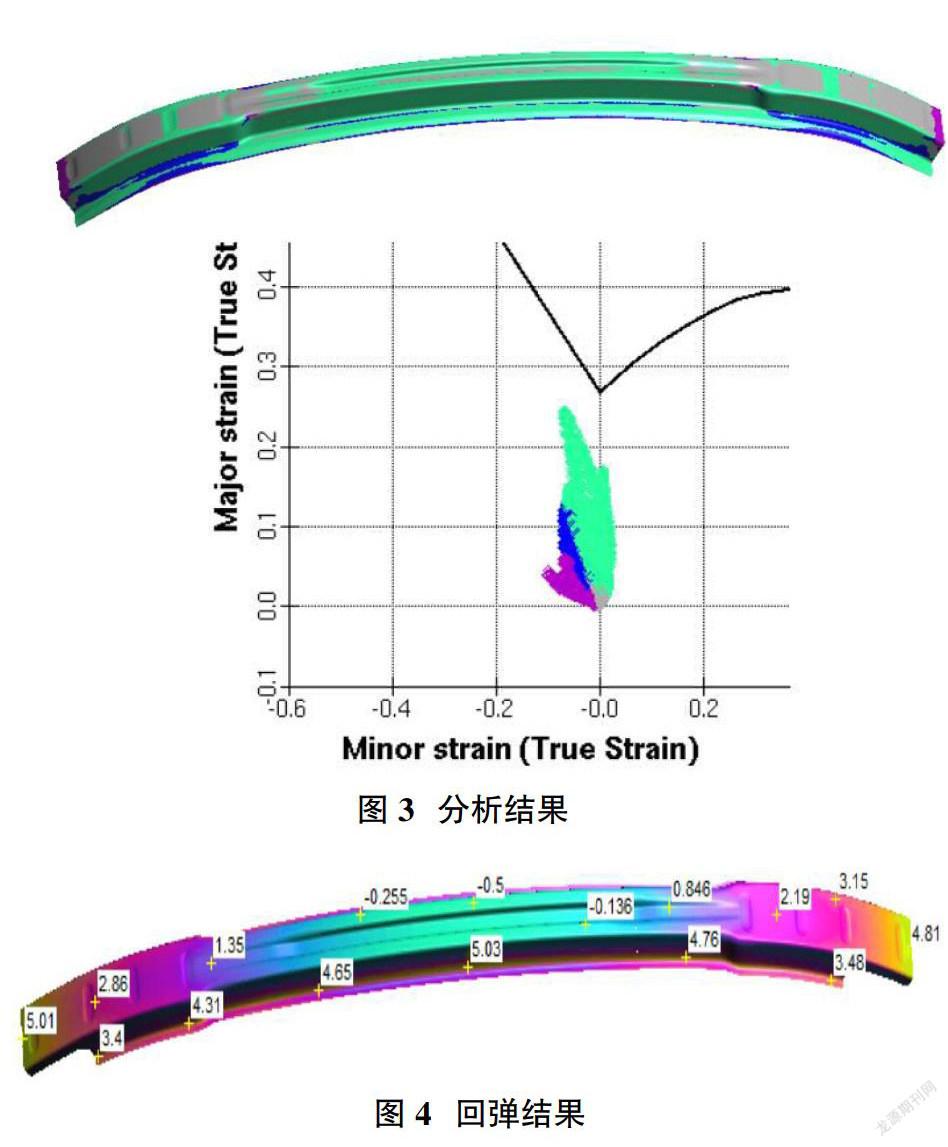

成型分析结果如图3所示。

5 高强度钢零件的回弹分析及回弹补偿

回彈分析采用静式隐力算法,如图4所示,回弹主要集中在两端和侧壁,最大反弹量有5mm。

从图4可以得出,该零件回弹量较大,达不到所需的品质要求,因此需要对零件进行回弹补偿计算。由于产品的法兰面用压边圈,同时压边圈也存在较大的反弹量,为了保证产品的相对关系,需要对整个形面进行整体补偿计算。通过三次迭代补偿后,反弹量控制在1mm以内,再加上对于高强度板的经验数据,需要多补偿2.5-3.0mm。

6 结论与展望

基于有限元仿真的回弹补偿方法,扩展了有限元技术在板料成型领域的应用价值,是数值模拟真正成为了工艺优化的手段。经过多年的研究和发展,回弹补偿的关键技术已有突破,可以在一定程度解决冲压工艺中较复杂曲面零件的回弹误差问题。但还存在一些值得进一步研究的问题[2]。

①各种不同成形工艺中回弹补偿的研究。对于冲压外的各种其它钣金成形工艺,适合其工艺特点的回弹补偿方法还有待研究;

②成形精度检验方法的探索和研究,模面被调整后,不再是理论外形,这就使零件几何精度的检验无法再依靠“靠模”来检验。因此,新的几何精度检测方法的探索将更为紧迫;

③回弹预测精度的提高,效果取决于回弹预测的准确性,回弹预测值与真实值的误差是回弹补偿应用的瓶颈。因此提高回弹预测精度是板料成型数值模拟研究的重点。

参考文献:

[1]雷正保.汽车覆盖件冲压成形AE技术[M].长沙:国防科技大学,2003.

[2]朱东波,孙琨,李涤尘.板料成形回弹问题研究新进展[J].塑性工程学报,2000.

[3]李玉强,王勇,董剑安.覆盖件冲压CAE分析材料模型的工程应用与发展[J].模具技术,2000.

[4]徐丙坤.施法中板料冲压成形回弹的数值模拟[J].北京航空航天大学学报,2001.