柴油机不同结构后处理系统试验研究

郑欢欢 刘屹

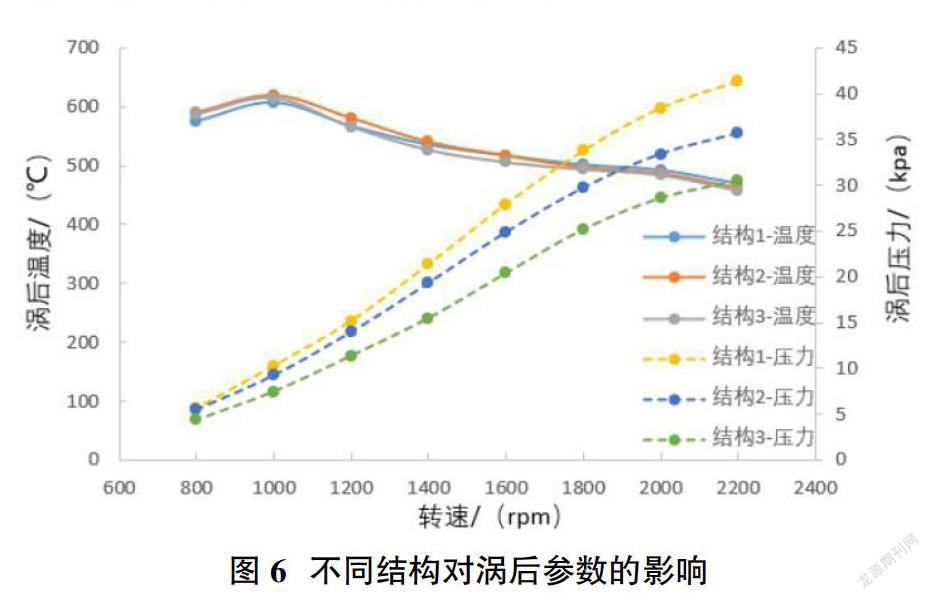

摘要:为了研究SCR催化剂载体之间的间隙和出口段的优化对整个催化器性能以及涡后参数的影响,进行了对比试验。结果表明:SCR催化剂载体之间的间隙对催化器的性能没有影响,出口端的优化可以降低SCR催化器压差约4.0kPa,但是对DOC压差和DPF压差影响不大;不同结构参数的催化器对废气量和涡后温度是没有影响的,但是催化器背压越大的涡后压力也较大。

Abstract: In order to study the effect of the optimization of the gap between the SCR catalyst carriers and the outlet section on the performance of the entire catalytic converter and the post-vortex parameters, comparative experiments were carried out. The results show that the gap between the SCR catalyst carrier has no effect on the performance of the catalyst. The optimization of the outlet end can reduce the pressure difference of the SCR catalyst by about 4.0kPa, but has little effect on the DOC pressure difference and the DPF pressure difference; catalysis with different structural parameters The vortex filter has no effect on the exhaust gas volume and the post-vortex temperature, but the higher the back pressure of the catalyst, the higher the post-vortex pressure.

关键词:柴油机;载体间隙;压差

Key words: diesel engine;carrier clearance;pressure difference

中图分类号:TK421.5 文献标识码:A 文章编号:1674-957X(2021)06-0008-02

0 引言

柴油机因具有其独特的优势广泛运用,然而柴油机尾气中污染物对环境具有危害极大[1]。柴油机的发展始终围绕着节能与环保,随着排放法规的日益严格,仅仅依靠优化缸内燃烧过程已经不能满足排放标准了,需要辅以后处理系统[2]。

针对不同的重型柴油机的目前市场有不同结构的后处理系统,本文主要的针对U型后处理系统展开的研究。已有研究表明,不同的结构参数对催化器的性能影响很大,通过更改SCR催化器内部催化剂的不同结构,探究性能较好的结构[3]。通过对废气量、涡后的压力以及各个催化器的背压的区别,进行分析讨论得出结论,希望通过此次试验,为以后的U型催化器的继续开发提供试验的依据。

1 试验验证

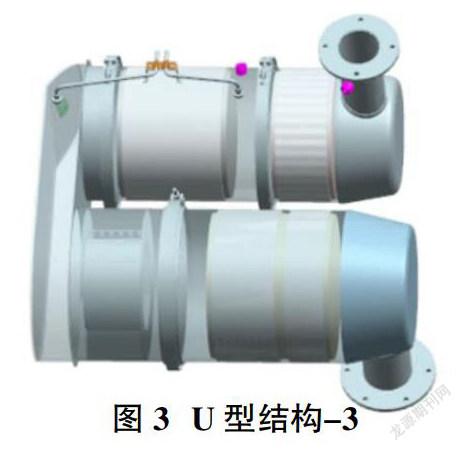

文章围绕DDi75型重型柴油机的不同结构后处理系统而展开的试验研究,主要探究的是SCR催化器相互之间是否有间隙以及出口端的优化是否对后处理系统的性能产生一定的影响。后处理系统的具体尺寸见表1所列,三种U型后处理系统的尺寸是相同的。三种不同结构的U型催化器的结构如图1、图2及图3所示。其中图1的U型结构中SCR载体有20mm的间隙,图2中SCR载体有20mm的间隙,还有就是对出气端进行优化了,图3中SCR载体无间隙,只是对出气端进行优化了。对比可以发现:图1和图2的区别就是对出气端的优化,SCR载体之间保持了20mm的间隙,图2和图3的区别就是对出气端优化了,但是SCR载体之间没有间隙。

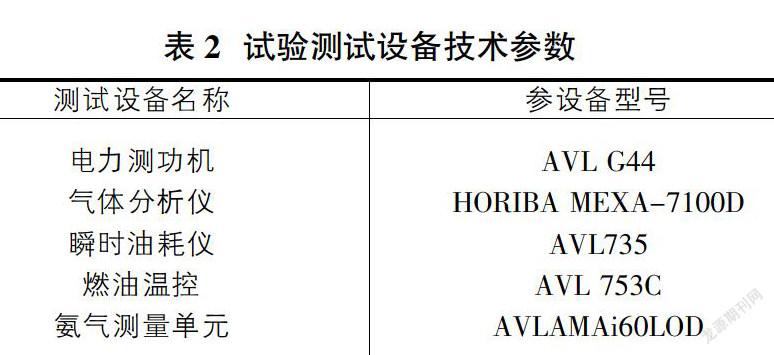

试验在一台排量为7.52L的增压中冷,电控高压共轨缸内直喷柴油机上进行,试验采用设备及其技术参数见表2所列[4]。在发动机试验台架进行了对比试验。试验过程中,我们以转速为自变量,通过调整转速和负荷,利用测量设备得到数据,在此过程中要保持三个不同结构的催化器在相同的工况点下进行试验。这样得到的数据才有可靠性和对比性。

2 实验结果及分析

2.1 不同结构对背压的影响

结构参数的改变会对催化器的背压造成一定的影响,背压过大会造成排气的不通顺进一步会使发动机的性能恶化[5]。本文对SCR载体20mm间隙以及出气端的优化为研究对象,分析对DOC压差、DPF压差、SCR的压差、以及整个催化器的压差的影响从而得出结论。从图4(a)可以看出结构3的SCR压差和整个催化器压差是三个催化器中最低,其中结构3的整个催化器的压差比其他结构的压差大约减少了3.7kPa,结构3的SCR催化器的压差比其他结构的压差大约减4.0kPa,尤其到高转速的时候压差差距更加明显。结构1和结构2的SCR压差和整个催化器压差是最高的,在高转数的情况下, 已经达到13.0kPa,這比结构3的要高出4.0kPa压差。这就说明了SCR载体是否有间隙对压差几乎没有什么影响的,反而对出气端进行优化会降低一定的压差,对于后续的催化器性能的优化可以对出气端进行流场分析[6]。从图4(b)可以看出不同的结构参数对DPF压差和DOC压差影响不大。这是因为只是更改SCR的载体间隙和出气端优化。

2.2 不同结构对背压的影响

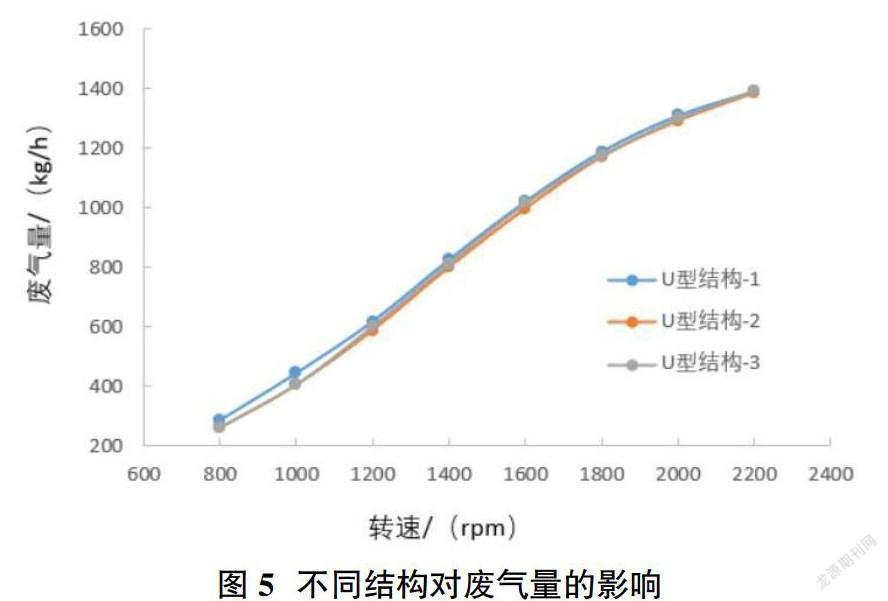

从图5可以看出无论是对出气端的优化以及SCR载体保持20mm的间隙都对废气量影响不大,但是在低转速的时候U型结构-1的废气量稍微比其他两种类型的结构高一些,很可能是因为结构1的催化器出气端没有被优化,在狭窄的SCR催化器的通过中导致一些废气量的增加。

2.3 不同结构对涡后参数的影响

不同的结构参数的改变不光有对背压的影响,还有就是对涡轮的压力和温度的影响[7]。从图6可以看出,不同结构的催化器对涡后温度几乎没有影响,但是对涡后压力影响较大,可以看出结构1压力最大,其次是结构2,最后才是结构3,这是因为在一定的转速情况下,催化器的背压越大会造成发动机排气的不顺畅,进而造成了涡后压力较大。

3 结论

①SCR催化器载体件的间隙对催化器压差没有影响,对出气端的优化可以降低约4.0kPa的压差。②不同结构的结构对废气量和涡后温度几乎没影响,但是催化器背压越大会造成涡后压力较大。

参考文献:

[1]钱叶剑.汽车构造[M].合肥:合肥工业大学出版社,2011:18-19.

[2]王谦,刘倩,罗晶,等.柴油机Urea-SCR排气管路CFD优化与NOX排放分析[J].内燃机学报,2009(6):523-528.

[3]张传霞.柴油机SCR技术NOX转化效率影响因素及催化剂温度特性研究[D].北京:北京工业大学,2016.

[4]辛喆,张寅,王顺喜,等.柴油机Urea-SCR催化器转化效率影响因素研究[J].农业机械学报,2011,42(9):30-34.

[5]王谦,张铎,王静,等.车用柴油机Urea-SCR系统数值分析与参数优化[J].内燃机学报,2013(4):343-348.

[6]陈韬,谢辉,高国有,等.柴油机DOC+SCR系统NOX转化效率影响因素研究[J].汽车工程学报,2017,7(5):321-326.

[7]张凯.固态铵SCR系统的氨分布特性及NOX转化效率研究[D].长春:吉林大学,2015.