某骨料矿山台阶爆破参数优化

郑宗棋

摘要:针对某骨料矿山的生产爆破现状,从岩石破碎机理和爆破工艺方面分析了粉矿产生的原因,并结合合理选择炸药、调整装药结构、选择合理的毫秒延期时间等优化措施来降低粉矿率。通过理论分析和数值模拟相结合的研究方法,使用ANSYS/LS-DYNA有限元软件对不同装药结构和不同毫秒延期时间进行数值模拟,根据模拟结果确定最佳的装药结构和最佳延期时间。结果表明,40%空气间隔裝药和42ms延期爆破的效果最好。

关键词:爆破;粉矿率;数值模拟;参数优化

引言

在石灰石骨料矿山,对矿石产品块度有严格的要求,岩石破碎粉矿率高低直接影响着矿山企业的经济效益,减少粉矿率尤为重要。骨料矿山岩体节理裂隙发育,爆破过程中极易产生粉矿,造成粉矿率过高,骨料产品减少,影响矿山企业的经济效益。因此,优化爆破工艺,减少粉矿率,增加资源利用率,提高经济效益。

随着数值模拟技术的发展,裂隙岩体爆破研究得到了迅速发展。结合着数值模拟软件工具广泛应用,为当前研究爆破作用提供了全新的研究方法。由于方法基于系统的守恒方程、材料本构模型和状态方程,可以对系统的整个过程进行模拟和观察,所以分析技术得到了广泛应用[4]。LS-DYNA是一个具有完整的功能非线性、材料非线性和接触非线性的应用程序。其中结构分析、动态受力分析等分析功能结合现场工况模拟为参数优化提供重要的指导。

1.矿山爆破现状

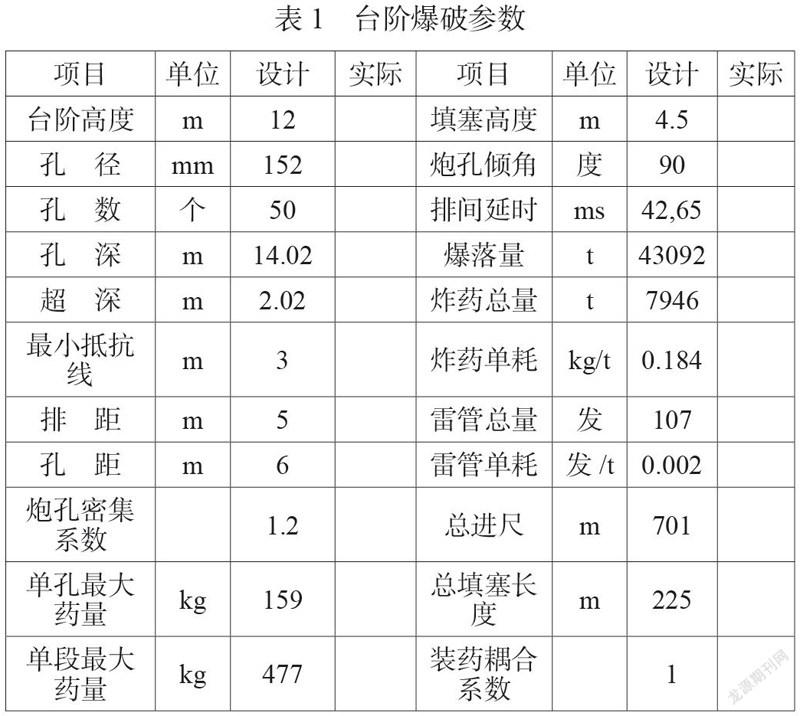

某骨料矿山是生产石灰石骨料的露天矿山,生产过程中采用露天深孔爆破的方式,要想确定最佳的爆破参数,降低粉矿率,必须从该矿山现有的爆破情况出发,分析其产生粉矿的原因,调整爆破参数,来达到降低粉矿率的目的。目前生产爆破使用的炸药为铵油炸药,其中表1是骨料矿山生产中某台阶的爆破参数。

2.骨料矿山粉矿产生原因分析

2.1.地质条件

在集矿中,初始状态下有大量的小块岩石。当应力波在岩体中传播时,在遇到结构面时会产生复杂的应力状态。由于软弱带或弱面的存在,破坏了岩石的连续性。当岩石受到作用力时,岩石就开始从最小的薄弱区域或弱的表面断裂。在开裂过程中,应力在裂隙尖端集中,由于岩石的破坏是瞬时的,在脆性状态下,应力集中现象更为明显[5]。应力集中处的应力强度大于岩石抗拉强度,使岩石发生粉碎,造成粉矿率增加。

软弱带的岩石的各种力学参数都与两侧不同,当波传至软弱带和完整岩体的交界处时会发生反射,反射波与原始波叠加,当其为同相位时,反射波波峰与原始波波峰叠加,使应力波增强,岩石破坏更严重,易产生粉矿,造成粉矿率增加。

2.2.爆炸过程的内部作用

当炸药装在岩体的深部位置时,认为爆破作用不能到达自由表面,在这种情况下的爆破作用称为爆破的内部作用。根据爆破过程中岩石的破环特征,可将受破坏的岩石划分为三个区域:粉碎区、破裂区和振动区[6]。

2.3.爆破过程的外部作用

根据应力波的反射原理,爆破产生的应力波传播到两个性质不同介质的接触面时,会发生反射,变为性质和方向相反的拉伸应力波,拉伸应力波可产生以下两种效果:

(1)自由面附近的岩石会产生细小的落石。根据霍普金森效应,当反射回来的波产生的应变值高于岩石所能承受的极限范围时,可以使脆性岩石发生拉伸破坏,造成自由面附近岩石发生破损。

(2)径向裂隙延伸。当波产生的应变峰值小于岩石的极限范围时,虽然不会对自由面处的岩石造成损伤,但是会与岩石径向破裂缝尾端相互叠加,使得岩石沿半径方向的裂隙向前发育。

3.数值模拟

3.1.模型材料和参数

采用ANSYS/LA-DYNA有限元分析软件建立三维模型进行爆破模拟,使用的单元类型是Solid164,采用六面体网格对模型进行网格划分。数值模拟中涉及的材料参数及模型尺寸的单位均采用g-cm-us。岩石采用JOHNSON_HOLMQUIST_CONCRETE简称JHC。该材料在模拟大应变、高应变率和高压力时能取得较好的效果。

堵塞材料选用 SOIL_AND_FOAM;炸药材料选用HIGH_EXPLOSIVE_BURN,完整地定义炸药模型,还需要设置JWL状态方程。JWL状态方程公式为:

空气材料选用NULL,要完整地定义空气材料模型,还需要设置状态方程LINEAR_POLYNOMIAL,状态方程公式为:

3.2.建立模型

结合矿山的爆破现状,其爆破参数为:孔径为152mm,台阶高度为12m,孔深为14m,超深为2m,孔距为6m,堵塞长度为4.5m,利用ANSYS软件建立三维模型进行爆破模拟。

3.2.1.装药结构模型

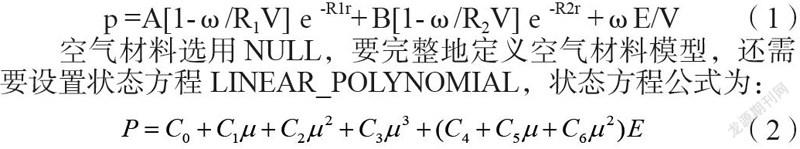

为了研究装药结构对爆破产生的粉矿率的影响,本文模拟在炮孔中部不同空气间隔比例爆破时对炮孔周围岩石的破坏作用,分别建立连续装药、10%空气间隔比例、20%空气间隔比例、30%空气间隔比例和40%空气间隔比例5种单孔爆破模型。模型尺寸为长15m、宽15m、高20m的长方体,炮孔位于模型中间,炮孔直径为152mm。为了减少单元数,节省计算时间,根据模型的对称性,可只建立1/4模型,对两个对称面施加垂直模型的无位移约束条件,对另外两个侧面和底加施加无反射边界条件模拟无限介质。整个模型采用六面体单元划分网格,网格数为29478,如图1所示。

3.2.2.毫秒延期模型

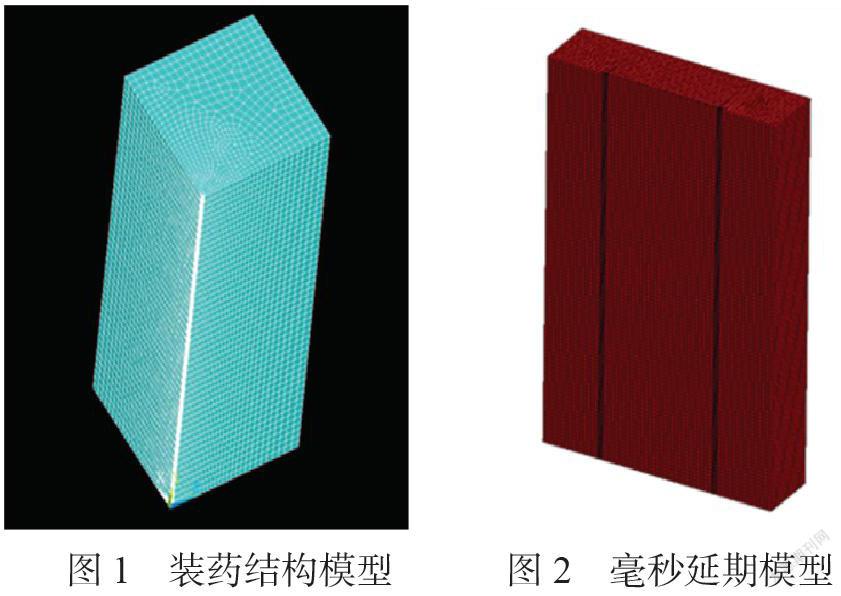

为了探究两个炮孔毫秒延期时间对爆破产生的粉矿率的影响,模拟炮孔正中部40%空气间隔装药条件下两个炮孔在不同毫秒延期时间下爆破对周围岩石的破坏作用,分别建立无延期时间、25ms延期时间、42ms延期时间和65ms延期时间4种模型。模型尺寸为长12m、宽6m、高20m的长方体,炮孔直径为152mm,两炮孔之间的距离为6米。为了减少单元数,节省计算时间,根据模型的对称性,可只建立1/2模型,对对称面施加垂直模型的无位移约束条件,对另外三个侧面和底面施加无反射边界条件模拟无限介质。整个模型采用六面体单元划分网格,网格数98940,如图2所示。

3.3.空气间隔装药爆破岩体损伤

3.3.1.岩体损伤云图

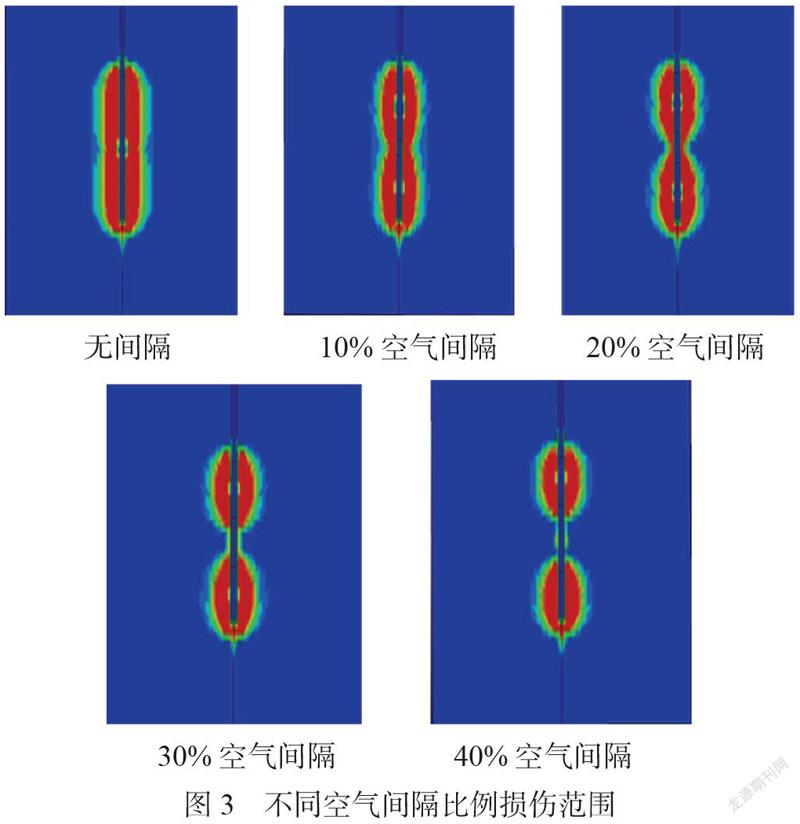

JHC模型可以反映岩体在压力、塑性体应变下损伤情况,利用该种特性,可以观察不同空气间隔比例下炮孔周围岩石的损伤范围,比较不同空气间隔比例装药爆破时对炮孔周围岩石的破坏作用。

图3表示不同空气间隔比例单孔爆破的岩石损伤范围,其中红色区域表示粉碎区。根据岩石损伤范围云图,连续装药时,炮孔周围红色区域较大,说明连续装药结构在爆破时炮孔周围的粉碎区较大,产生的粉矿较多。随着间隔比例的增加,红色区域面积不断减小,炮孔周围粉碎区不断减小,粉矿率不断降低,减小的区域主要为炮孔空气间隔段周围的岩石,在装药段粉碎区的减小不明显。

3.3.2.最大应力分析

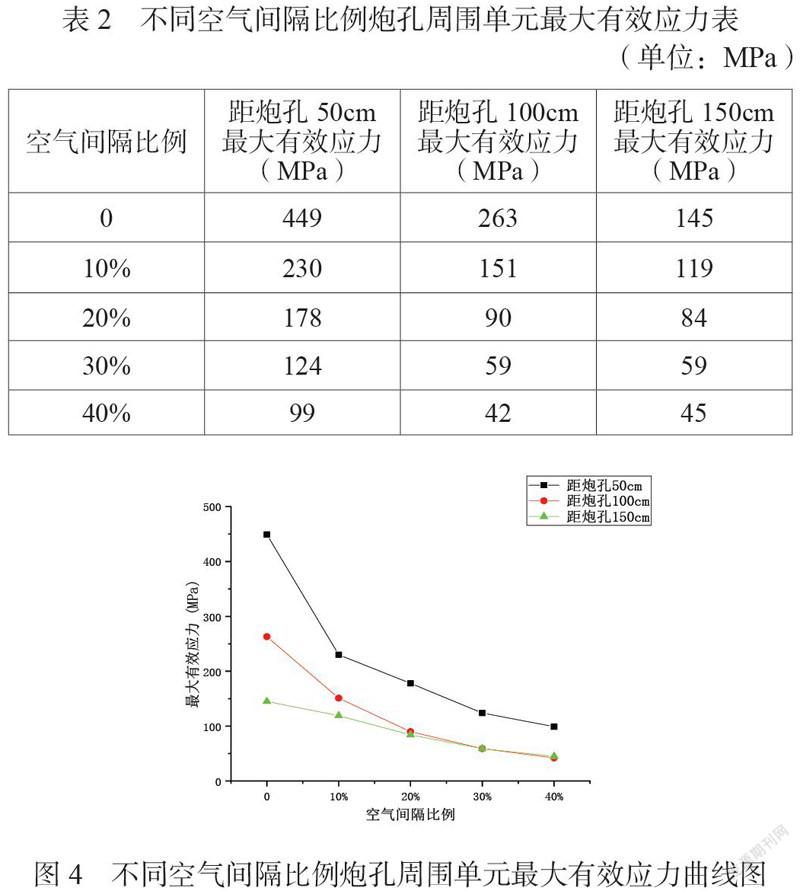

为了进一步了解不同空气间隔比例装药结构爆破时对炮孔周围岩石的破坏作用,在炮孔周围选择距离炮孔50cm、100cm、150cm三个单元对比其最大有效应力,不同空气间隔比例在三个测点的最大有效应力值如下表2:

从曲线图中可以看出在距离炮孔50cm、100cm、和150cm的位置,最大有效应力随空气间隔比例的增加而降低,随着空气间隔比例增加,最大有效应力的减小幅度逐渐降低,空气间隔比例在0~10%时,最大有效应力减小最为明显,空气间隔比例在30%~40%时,最大有效应力减小幅度最小。

3.4.毫秒延期爆破最大有效应力分析

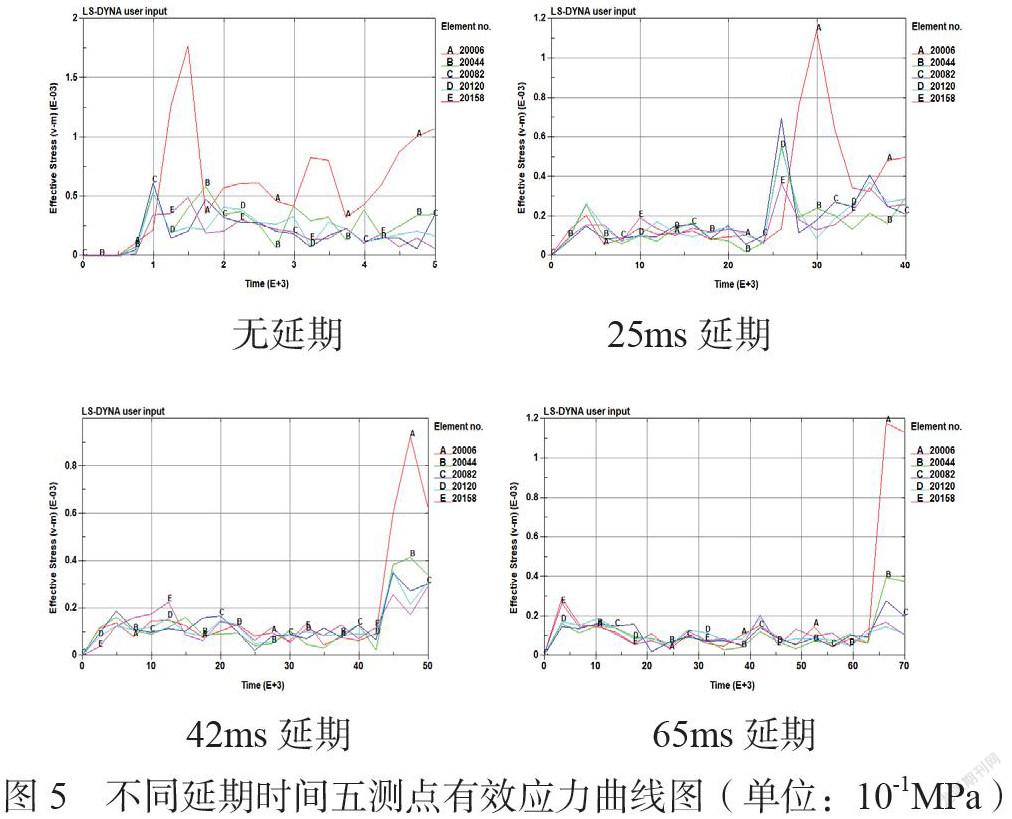

为了研究正中部40%空气间隔装药条件下毫秒延期时间对爆破时周围岩石的破坏作用,在后段起爆的炮孔周围选择距离炮孔50cm的单元进行应力分析。分别分析不同毫秒延期时间对应的有效应力随时间的变化,得到如下曲线图5。

对比四张有效应力曲线图,在不设置延期时间时,测点的有效应力峰值远高于毫秒延期爆破测点的有效应力峰值。且5个测点有效应力最大值的平均值也高于毫秒延期爆破测点有效应力最大值的平均值,说明采用毫秒延期爆破时,后段起爆的炮孔周围岩石的有效应力明显减小。对比25ms延期、42ms延期和65ms延期有效应力曲线,42ms延期爆破时,测点有效应力峰值和有效应力最大值的平均值都比25ms延期和65ms延期时的有效应力小,在42ms延期时,对于减少粉矿率的爆破效果最好。

4.结论

(1)结合矿山地质条件和矿山生产爆破现状,分析了粉矿产生的原因,是因为爆破时炮孔周围存在粉碎区。为了减小粉碎区的大小,可从选择猛度低的炸药、采用空气间隔装药的装药结构和采用毫秒延期爆破来减小粉碎区的大小。

(2)装药结构对于减少爆破粉矿率具有重要作用,采取正中部空气间隔装药时,炮孔周围粉碎区的大小随空气间隔比例逐渐减小,主要减小区域为空气间隔段。当空气间隔比例增大时,粉碎区减小幅度逐渐减小,在空气间隔比例达40%,粉碎区的减小趋势已不明显。

(3)毫秒延期爆破对于减少爆破粉矿率也有一定影响,在采用毫秒延期爆破时,不论其延期时间长短。在后段起爆炮孔周围岩石的应力都比同时起爆时炮孔周围应力显著减小,毫秒延期爆破对于减小后段炮孔周围粉碎区的大小有一定效果。对比25ms、42ms、和65ms延期,42ms延期时后段起爆的炮孔周围应力最小。

参考文献

[1] 邢光武,郑炳旭.特大型采石场粉矿率控制研究[J].矿业研究与开发,2009,29,3

[2] 刘玲平等,装药结构对台阶爆破粉矿率的影响研究[J].采矿技术,2010,10(1):67-70.

[3] 乔增礼,降低石灰石粉矿产率的研究[J].中国矿业,2004,13(1):66-69.

[4] 门建兵等,爆炸冲击数值模拟技术基础[M].北京:北京理工大学出版社,2015

[5] 张志呈等.裂隙岩体爆破技术[M].成都:四川科学技术出版社,1999.

[6] 王玉杰.爆破工程[M].武汉:武汉理工大学出版社,2007.

[7] 郭文章等.节理岩体爆破研究进展[J].工程爆破,1999,12(5):72-77.

[8] 刘殿中.爆破工程实用手册[M].北京:冶金工业出版社,1999.

[9] 韋爱勇等.控制爆破技术[M].西安:电子科技大学出版社,2009.

[10] 刘迪 , 徐 全 军 等 , 岩 体 的 节 理 裂 隙 对 爆 破 块 度 分 布 的 影 响 分 析 [J].西 部 探 矿 工 程,2016(3):188-191.

珠海爆破新技术开发有限公司 珠海 519000