试论新型数控机械加工进刀工艺的改进措施

韩素桃

摘要:社会的发展与进步为科技的持续更新与优化提供了完备条件,以数控机械加工技术为例,其在不断发展的社会进程中获得了持续完善更新的重要机遇,且在多领域中获得了有效的应用机会,无论是对于医疗机械还是汽车制造行业均起到了极大的影响,为多行业数字化发展方向的明确奠定了基础。本文分析了现阶段新型进刀手段改进措施的研究背景,并就数控机械加工技术的应用现状进行了深入分析,提出了几点新型进刀手段的改进措施,并阐述了该工艺在机械加工过程中的改进效果,希望能够为同行业工作者提供一些帮助。

关键词:新型进刀工艺;研究背景;现状;改进措施

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2021)06-0056-02

0 引言

数控机床生产过程中数控加工技术的重要性毋庸置疑,对于机床来说决定机床运行效果的关键因素在于数字化信息,以刀具移动为基础能够将所对应的数字化控制信息完全展现在对应的程序面板上。随后即可通过在控制系统中输入预先设计的相关数字信息,只需要经过简单的编码与转码即可达到整合目的,发出预定的机械指令让刀具根据指令的安排进行运动,从而实现零件的加工目标,且能够确保所加工出的零件完全符合加工标准。而通过对新型进刀手段的优化与持续改进,将能够在完善加工工艺应用流程的同时提升零件的加工精密度,为我国数控技术的可持续性发展奠定基础。

1 研究背景分析

社会的发展与进步使得数控加工技术应用覆盖范围也逐渐扩大,人们在此种条件下对于该类技术的熟悉程度也随之提升,这使得该项技术逐渐凸显出了其特殊的应用优势,现阶段其已经成为了诸多技术类型中的热门技术。部分中高职院校将该门技术设置为了一个单独的专业,由于該项技术的热门属性使得该专业的设置从根本上提升了学生的就业率,从中可以明显看出该项技术在应用方面的优越效果[1]。通过将合适的数字信息融入相应的数控机床中,即可对零部件进行加工,相较普通的零件加工方式该种加工手段的精细程度更高。传统加工方式仅仅是对质量与操作有明确的要求,而数控加工技术由于其特殊的应用效果使得操作人员不仅对其制作完成后的质量与操作规范性有要求,也对其最终形成的零件形状的经济程度有着极高的要求。

以计算机作为提高控制精确性的关键因素是操纵数控机床的前提条件,目前有多类计算机能够为机床控制效果的提升奠定基础。在该过程中所应用的不同计算机能够向数控机床发出预定的不同的刀具行进信号,根据程序员所编制的相关的刀具行进指令能够在计算机语言的帮助下,联系工艺应用流程的相关要求并通过设定好相关参数即可完成编程任务。对于传统机床来说,以往零部件加工使用过程中虽然凸显了其柔性较好的优势,但同样其加工效率较低的缺陷也较为明显[2]。科技的发展与社会的进步使得若仅仅应用传统机床加工零件的方式已经无法跟上工业的时代发展脚步,这就需要相关人员应对传统机床加工零部件的方式予以持续性的改进,且需要在该环节融入更多的与之匹配的先进数控技术。由于数控机床的突出应用优势使得其应用的显著优点逐渐被人们所发现,相较传统机床数控机床工作效率极高,且在保证企业零部件加工质量与速度的同时也能够凸显出其柔性较好的应用特点,这使得该技术在保持其飞速发展态势的同时也能跟得上工业的时代发展脚步。改变计算机内部数控程序后即可对新式的产品型号进行重新加工,转变方式较为简单且不会耗费过多的人力与器械成本,这使得数控机床逐渐成为了现阶段我国普遍应用的零部件加工工具。

2 现阶段数控机械加工技术的应用现状

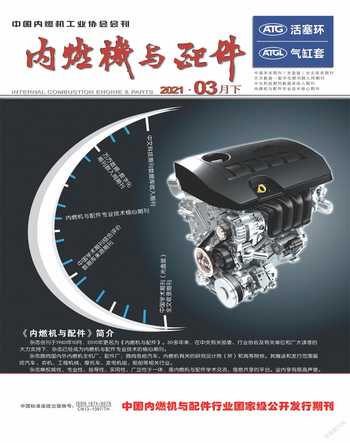

现代化的数控机械加工形式不同于传统的机械加工手段,以往的零部件加工工艺仅仅只是根据当时环境条件下的设备与刀具所设定的特殊的工艺手法,不仅加工效率极低且所制作完毕的零部件的质量也难以保证其应用效果,无法与现阶段的市场需求相匹配[3]。在此种环境条件下使得各个数控机械的加工企业厂家均投入了大量的资金,用于研究新式的数控加工方法以帮助最大限度的提升数控机床的加工质量,为实现其加工效率的提高目标奠定基础。以高速切削加工工艺为例,由于该过程需要应用到卧室铣床升降台,因此技术应用现状分析主要围绕该结构对其加工工艺进行改进,从实际情况来看无论是加工质量还是效率均获得了有效提升,为数控机械加工工艺的更新与完善奠定了基础,其加工进刀路线如图1所示。

以螺纹沿Z轴方向雷利,在该过程中所采取的进刀方式为交替进刀法。首先需要沿着牙床圆弧中心线的位置同时偏移左右两边,应用的手段为小段直线方式,在设定程序方面需要对每次切削环节的横向走刀起始点位置与进刀的具体次数进行设置,继而实现精确走刀目标[4];X轴的方向处采取的进刀方式为分层进刀,其需要沿着行进的直径方向持续推进,需要保持每次的进刀深度为0.9毫米;而若有其他螺纹进刀方式的应用需要,则在进刀时需要以牙关中点作为中心线同时向左右两边进行偏移。

Z轴方向的走刀简单来说就是在长度方向上进行走刀,横向走刀的具体描述如下:

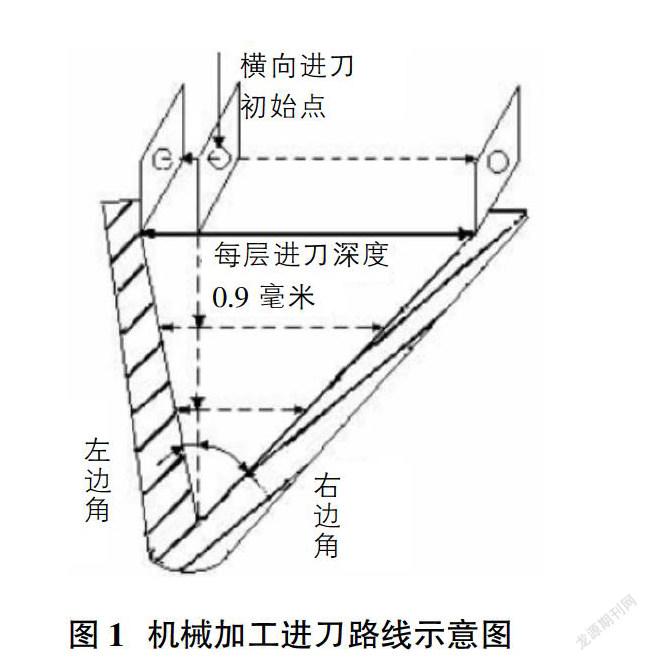

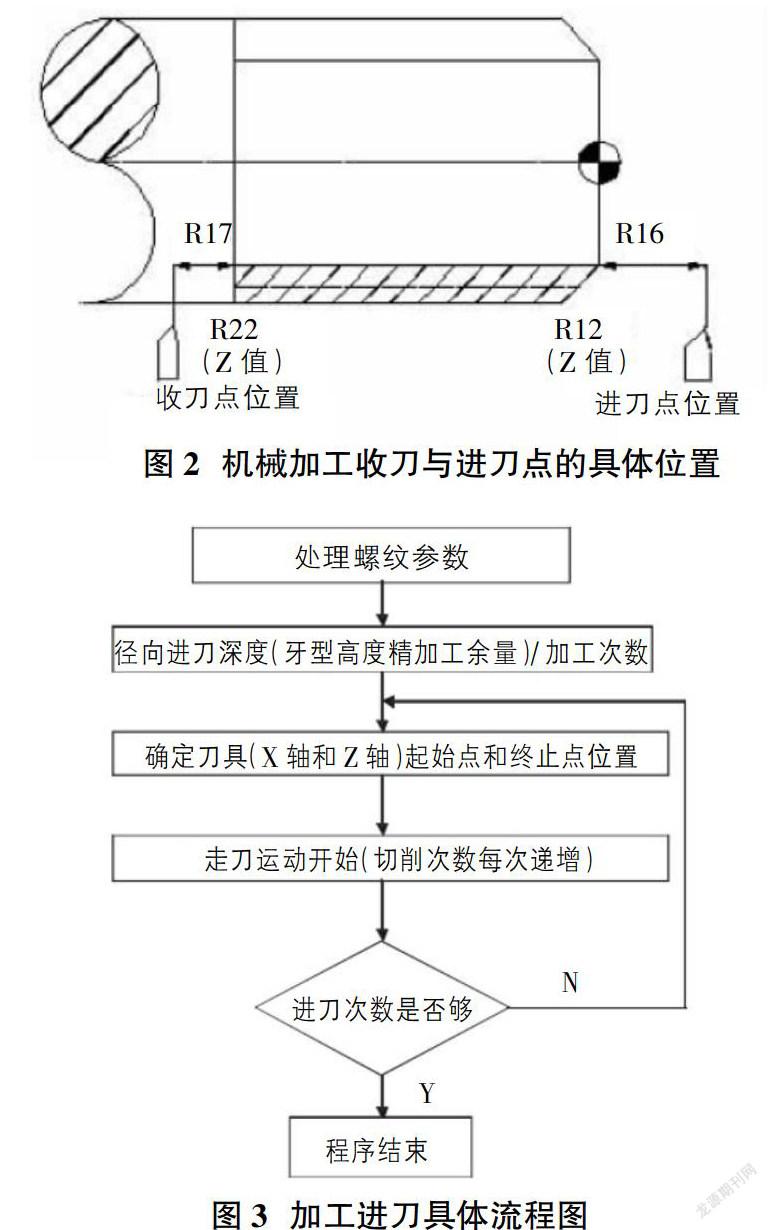

横进刀初始点靠右进刀次数与靠左进刀次数相加之和为Z轴方向的走道次数,其计算方法为:首先需要确定精加工量度与牙形高度之间的差值,此时需要将其差值设定为A,而每一次径向进刀量与径向进刀次数之间的乘积所获取到的数值则计为B,而每次进刀的值与左边角之间的商所获取数值确定为C,那么A与B之差再乘以C的数值即为横向进刀初始点以左的进刀次数[5]。整个机械的加工过程如图2所示,需要重点关注每次收刀与进刀点的位置变化情况,整个进刀所设定的程序结构框架如图3所示。

3 进刀手段改进后在机械加工过程中的实际应用效果

经过有效改进与优化后的进刀手段能够满足不同的高速进刀方法的应用需要,相较传统切削加工的速度有了明显提升。需要注意的是此时所说的高速仅仅是相对而言,无论是机械还是材料的不同,又或是切削方式的差异均会产生不同类型的速度差值,因此对于何为高速切削的明确速度并没有严格规定,仅仅只规范了速度的具体范围:若为铝合金则其切削速度每分钟在1500米至5500米;若为铜则其切削速度每分钟在1千米左右;若为钢材则其切削速度每分钟在300米至800米范围内;而若为铸铁材料则每分钟的切削速度在500米至1500米范围内,此时其高速切削的速度相较传统切削加工速度要提升5倍至10倍左右。所设定的不同切削范围同样存在着速度方面的巨大差异:若为钻削则其高速切削速度在每分钟200米至1100米范围内[6];若为磨削则其高速切削速度每分钟在9000米至21600米之间;若为铣削则速度在每分钟300千米至6千米范围内。使用的不同类型的切削方式与具体切削范围均有对应的高速切削速度的具体标准,在实际选择进刀方式时需要联系实际环境条件,才能确保切削生产速度满足实际的生产需求。

高速切削所凸显出的应用优势主要包括以下几点:第一是相较传统切削速度有了极大的提升,在切削过程中将会产生较多的工件加工热量,而若选择应用高速切削加工方式能够将9成以上的切削热消除,进而最大限度的降低工件变形现象的发生风险;第二是有效提升了切削精度。将机械加工进刀工艺改进不仅能够从根本上将切削速度提升,此时切削系统在实际工作时所产生的振动频率相对也将明显缩减,此时工件表面的粗糙度将能够获得更好的控制机会,进而保障了切削的精度;第三是高速切削加工方式完全取代了磨削加工工艺,不仅达到了高硬度材料的加工目的,此时整个数控机械加工的效率也将有明显提升,为数控机械加工工艺的应用流程的持续完善奠定了基础。

4 结束语

综上所述,经济的发展与社会的进步使得我国的工业正处于如火如荼的发展状态。正因如此,在全新的社会背景下使得数控加工技术的应用范围逐步扩大,不仅其应用效果较好,且伴随进刀手段的持续性改进,使得无论是数控加工的质量还是生产效率相较以往均有极大提高,此时各大企业在应用经过改进后的加工进刀工艺将能够从根本上提高企业的竞争力,为企业经济效益的可持续性增长奠定了坚实的基础。

參考文献:

[1]雷彪,关海英.新型数控机械加工进刀工艺的改进措施[J].南方农机,2019,50(16):182.

[2]彭帆.新型数控机械加工进刀工艺的改进措施[J].内燃机与配件,2019,18:126-127.

[3]吴爽.数控机械加工进刀工艺优化措施分析[J].内燃机与配件,2019,24:84-85.

[4]李大卫.新型数控机械加工进刀工艺的改进措施初探[J].南方农机,2020,51(03):122.

[5]李新锋.新型数控机械加工进刀工艺的改进措施[J].现代农机,2020,06:59-60.

[6]马骢.新型数控机械加工进刀工艺的改进措施[J].民营科技,2017,07:42.