PCD面铣刀切削刃对低刚性的缸盖面的毛刺影响

杜江

摘要:在夹具系统刚性不足的情况下,铝合金缸盖燃烧室和覆盖面很容易出现毛刺。文中介绍了PCD 铣刀出现毛刺的原因。研究PCD 面铣刀切削刃的几何参数对于毛刺影响的研究。提出了一种在刚性不足的切削系统下,达到既没有振纹又没有毛刺的方法。

Abstract: In the case of insufficient rigidity of adapter plate system, the aluminum alloy cylinder head fire face and cover surface are prone to burr. The influence of cutting edge geometric parameters of PCD face milling cutter on burr is studied. This paper presents a method to achieve no chatter mark and no burr in the cutting system with insufficient rigidity.

关键词:缸盖;PCD面铣刀;毛刺;切削刃几何参数

Key words: cylinder head;PCD face milling cutter;burr;cutting insert geometry parameter

中图分类号:V261.23 文献标识码:A 文章编号:1674-957X(2021)07-0010-02

0 引言

铝合金材料广泛使用在缸盖的发动机铸造中。汽车缸盖一般使用的都是含硅量7%的铝合金,具有很高的延展,缸盖表面很容易产生毛刺。并随着现在对于发动机的轻量化设计,缸盖箱体更加轻薄、复杂导致面铣刀在切削面上刀具极容易振刀。加工缸盖面一般选择PCD面铣刀,PCD面铣刀刀片具有很高的硬度、高耐磨性、良好的导热性和低摩擦系数等优点[1],但是存在可加工性差、刀具几何角度单一、易崩刃、价格昂貴等缺点。所以在实际应用当中PCD 面铣刀切削刃多采用负倒棱几何角度,更加容易造成加工件表面毛刺、振纹,大大降低刀具寿命和增高刀具成本。

1 表面毛刺的形成原理

1.1 毛刺的定义

毛刺是指在工件切削工程中,切屑与工件分离时,残留在工件面与面相交处所形成的刺状物或飞边[2]。也就是说毛刺是残余在已经加工表面边缘的棱上的切屑,是应该去除的部分。其实毛刺是刀具切削刚要离开工件时一种特殊的切削形式所产生的切屑。

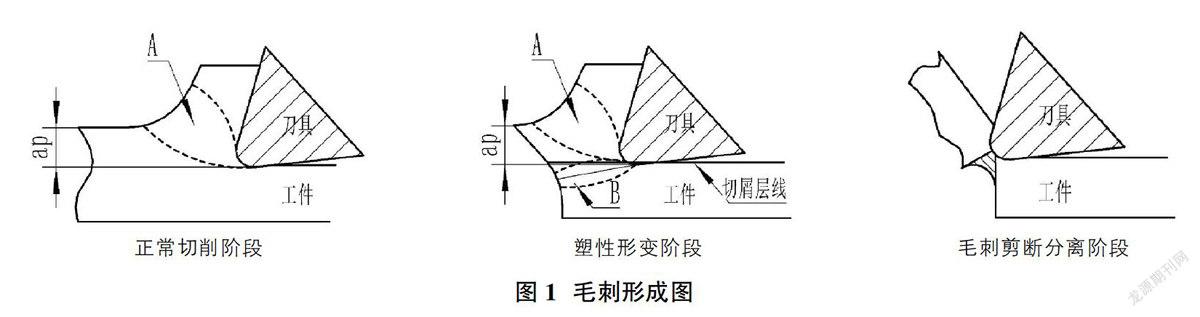

1.2 毛刺的形成过程

如图1所示,我们模拟产生毛刺的过程:第一步是正常切削,只在A区域发生塑性形变弯曲,其他区域发生弹性变形,形成正常的切屑并且产生的塑性形变都发生在切屑层上面会被切屑带走;第二步刀具继续切削,走刀要接近未加加工表面的边上时,由于工件棱边支撑强度低,进而产生塑性弯曲和塑性剪切滑移变形[3],并且因为工件棱边无法支撑非常大的刀尖挤压力,有一部分塑性变形已经发生在切屑层下方的B区域位置。第三步,刀尖切出工件时,工件的塑性弯曲形变已经在切屑层下方无法被刀尖切除,故未断掉的切屑会以刀尖点为旋转点逆时针旋转,连接在已加工表面形成毛刺。

2 面铣刀加工工艺

燃烧室面粗糙度要求:Rz16、Rmr≥90%、Rmax<12。因受限制于工装夹具,故只能选用直径为:140mm,厚度为:13mm,14个切削刃,2个修光刃的面铣刀。修光刃几何尺寸:双lead20°-45°,lead宽度是1mm,相接R100圆弧,轴向前角:4°,径向前角5°。切削刃:lead角度45°宽度是0.3,副偏角5°,负倒棱0.1×20°。切削深度是ap0.5。加工参数:S:5700r/min,F:8000mm/min。

3 切削刃几何参数与毛刺大小关系

3.1 改变切削刃几何参数原因

此前切削刃没有负倒棱的时候,切削力小,切削刃产生的毛刺会被修光刃去除大部分不影响工件质量,为解决切削刃经常发现崩刃,切削刃使用负倒棱来增加刀片强度解决崩刃问题,但仅仅加工1000件就会产生大量毛刺。在夹具刚性不足的前提下我们为了去毛刺使用的常用的方法,增加的更多的修光刃但却增大了切削力导致工件位置度超差,增加修光刃的前角,改变修光刃的lead,修光刃刀片更加锋利却容易发生崩刃。故我们重点放在切削刃的几何参数进行优化。

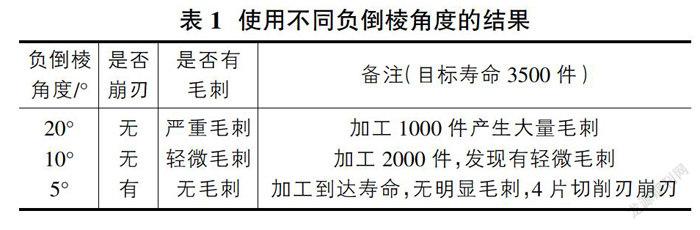

3.2 切削刃的不同负倒棱角度的比较

控制变量:①使用相同的工件。②机床使用的是GROB G520。③相同加工参数。④冷却液使用的是8%浓度的乳化液。⑤使用相同的修光刃及相同的调整方法。⑥切削刃其他几何参数和材质不变。自变量:切削刃分别使用C1、C1和C3这3种刀片负倒棱角度分别设定为A1=0.1×20°、A2=0.1×10°和A3=0.1×5°因变量:毛刺产生和崩刃情况。实验方法:将此刀加工工件,研究随着寿命增加最终加工件是什么失效形式。试验结果如表1。

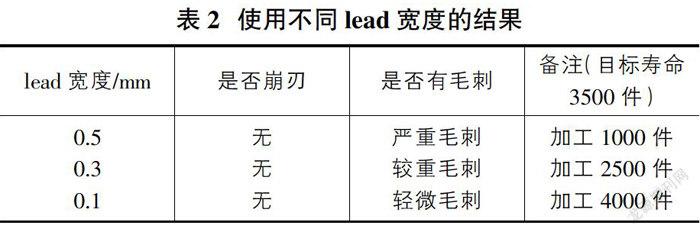

3.3 切削刃lead不同宽度的比较

控制变量中切削刃的负倒棱均使用0.1×10°其余变量保持不变和实验方法保持不变。自变量:切削刃分别使用K1、K1和K3这3种刀片lead角度45°,lead宽度分别设定为B1=0.5、B2=0.3和B3=0.1。试验结果如表2。

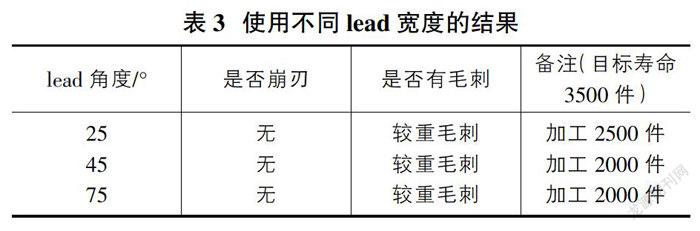

3.4 切削刃的不同lead角度比较

控制变量中切削刃的负倒棱均使用0.1×20°。其余变量保持不变和实验方法保持不变。自变量:切削刃分别使用L1、L1和L3这3种刀片lead宽度0.3,lead宽度分别设定为B1=0.5、B2=0.3和B3=0.1。试验结果如表3。

4 切削刃几何参数与毛刺关系分析

刀具顺时针旋转时一般缸盖面主要产生的毛刺是切削方向出口毛刺和进给方向出口毛刺。

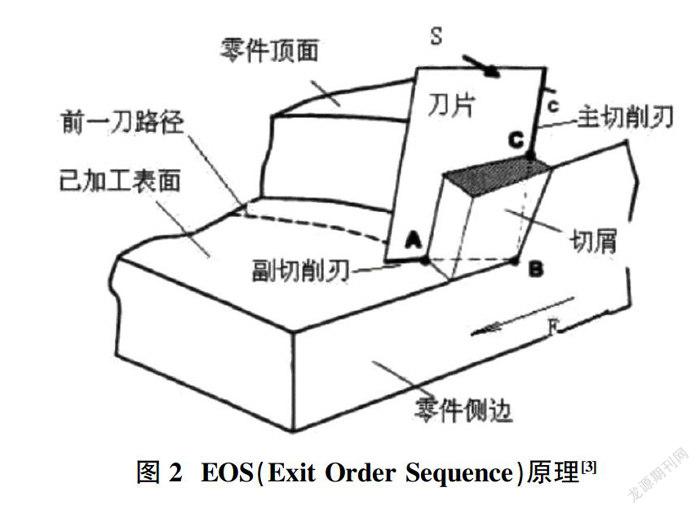

4.1 切削方向出口毛刺分析

如图2所示当刀具脱离工件时,切削刃上的点脱离工件的顺序EOS共有6种组合,通过科学的实验验证得知EOS按ABC-BAC-ACB-BCA-CAB-CBA的顺序产的毛刺逐渐增大,故我们尽量使切削刃的前角符合ABC这个顺序,通过实验研究径向前角R1和轴向前角R2 6°是最佳的。[3]由之前切削刃负倒棱角度数据转换得,C2刀片的R1=-5°,R2=-6°,C3刀片的R1=0°,R2=-1°,与最佳度数对比C3的前角更接近最佳度数故毛刺最少,综合崩刃等因素故选择C2的负倒棱角度。

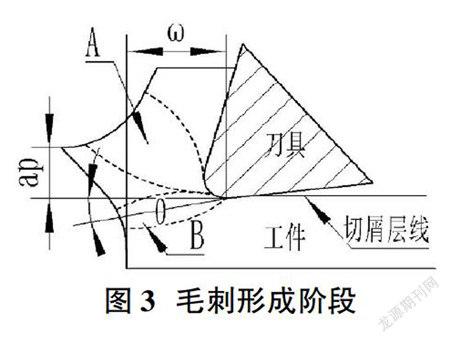

4.2 进给方向出口毛刺分析

如图3所示为毛刺形成示意图,ω是工件端面材料挤压,剪切变形的开始时距离工件端面的距离,θ是工件发生剪切滑移时所形成的剪切角。根据Sumng-Lim KO和David A.Dornfeld推導出的毛刺高度预测模型[4]理论分析,毛刺H高度随着ap 、ω、θ减小而减小。ω随着进给方向分力增大而增大,θ角度随着lead角度增大而增大,并随着轴向切削力增大而增大。因切削余量不大所以lead角度对于进给方向分力和刀具轴向分力影响不大,从而lead角度对于ω、θ的影响不明显。随着lead宽度减小,相当于切削深度减小故H高度减小。

5 总结

本文总结出缸盖面在刚性不足的工装夹具上,通过做对比试验证明使用不同的切削刃的几何参数对毛刺的影响。①毛刺随着负倒棱角度增大而增大,但过小的负倒棱角度容易产生崩刃。②毛刺随着lead的宽度减小而减小,但过小的lead也会产生崩刃。③在切削余量不大的情况改变lead的角度对毛刺影响不大,但减小轴向切削力对毛刺大小是有一定改善。

参考文献:

[1]吴修彬,李英,孙贵斌.超硬刀具在高速铣削发动机缸体缸盖中的应用[J].现代零部件,2012(3):44-46.

[2]沈宇峰,何幸保,刘媛媛.金属切削毛刺形成与控制技术研究及发展[J].现代刀具设计与应用,2018(52):10-14.

[3]罗蒙.金属切削过程中毛刺形成机理及控制方法的研究 [D].上海:上海交通大学,2007.

[4]Sung-Lim Ko,David A.Dornfeld. Analysis of fracture in burr formation at the exit stage of metal cutting[J]. Journal of Materials Processing Technology 58(1996).