纵置发动机悬置系统布置与计算

夏永文 罗春根 曹倩倩

摘要:纵置动力总成布置通常考虑弹性中心理论,其主要目的是为了使扭转方向与平动方向运动相互独立,以实现悬置系统更好的解耦性能。由于纵置的左右悬置一般对称布置,roll向与Z向耦合振动相互抵消忽略,这个可能存在一定局限性。本文通过对悬置系统耦合刚度的研究,综合考虑各向耦合力的解耦,对悬置布置提出一些改进措施。

关键词:弹性中心;耦合刚度;悬置布置

中图分类号:U462.3+1 文献标识码:A 文章编号:1674-957X(2021)07-0008-02

0 引言

悬置系统是动力总成振动传递路径过程中最重要的减振件之一,直接影响动力总成振动传递及车内的舒适性。悬置系统解耦率的好坏对悬置系统设计开发起关键指导作用。对于纵置悬置系统而言,前期布置解耦直接影响后续的解耦优化,当前通常要求扭矩轴和弹性轴重合以达到布置上的解耦。实际上,由于布置边界、零件制造等因素的影响,完全重合不太可能,这种情况下,所谓的悬置系统的弹性轴位置,相对扭矩轴在理论范围内到底高一点好,还是低一点好,这是值得深思的问题。

1 概述

对横置发动机,悬置布置过程中,基本没有安装角度的影响,只需要对悬置布置的位置进行控制就可以平衡悬置系统弹性轴/点与动力总成扭矩轴的关系,因此悬置前期布置过程中,对悬置的位置有着严格的定义要求。纵置发动机,悬置系统弹性轴/点由安装位置、安装角度、橡胶压减比决定,因此与横置存在很大的差异性,同样的控制范围,纵置悬置布置过程中的传统弹性轴高于扭矩轴好,还是低于扭矩轴好?为进一步明确布置上的解耦,我们不妨从纵置悬置系统的弹性轴定义开始分析。

2 弹性中心理论

对于纵置两边对称布置的悬置,悬置点受到Y向位移时,悬置受力情况如下:

其中:Kw为垂向刚度(橡胶压缩方向),Kv为切向刚度,θ指悬置安装角度(如图1受力示意图)。

悬置整车方向受力情况如下:

Y向受到位移后,扭矩方向受力情况如下:

综上可得:

对于前悬置而言,总存在一个点,使roll(绕X)方向存在扭矩时,Y向位移为零。即roll向与Y向耦合刚度Kyrx为零,该点即为弹性中心点。

根据定义,Kyrx为零时,弹性中心点其实仅限于Y向与roll向的耦合刚度的定义,进一步简化得:

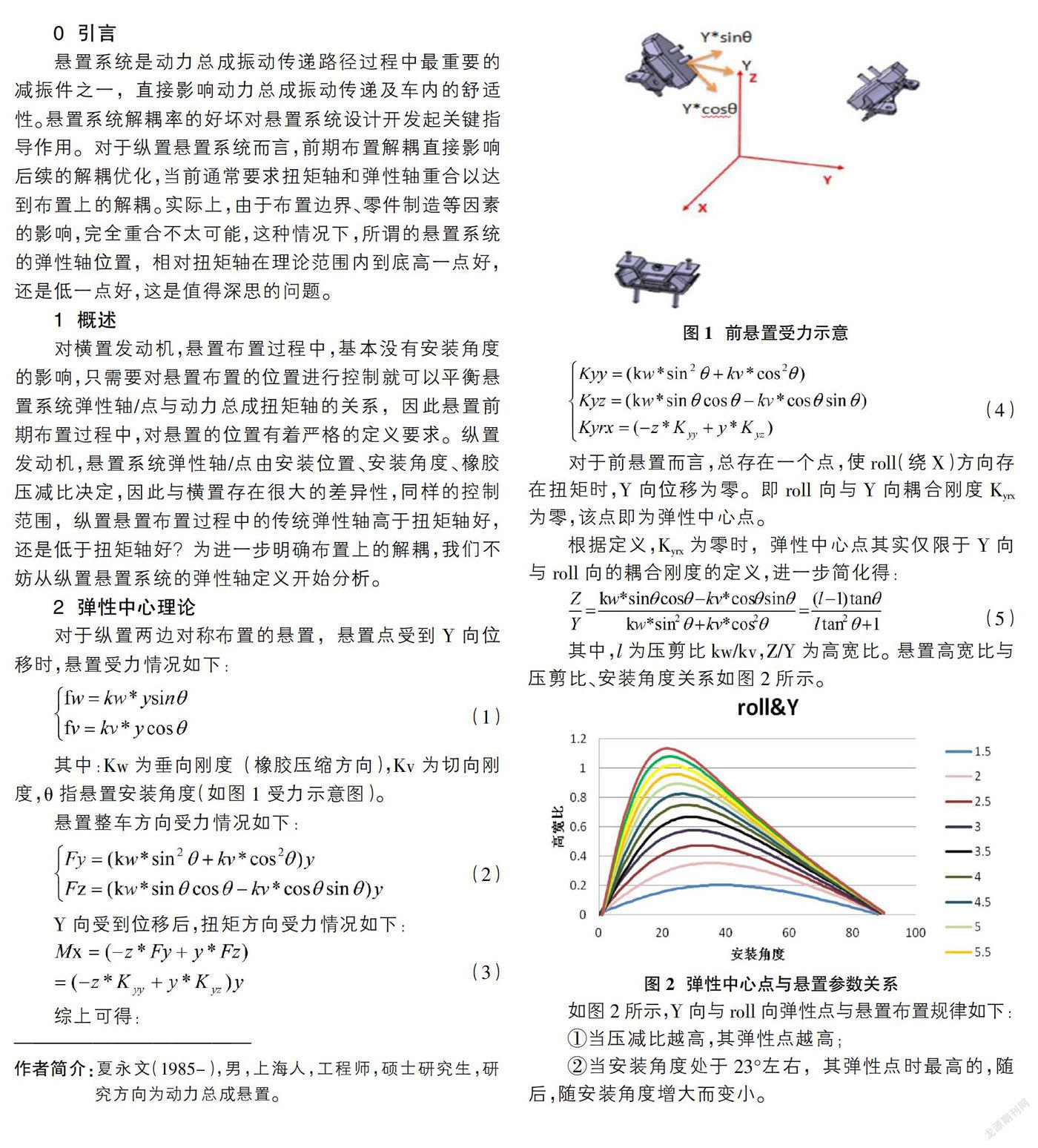

其中,l为压剪比kw/kv,Z/Y为高宽比。悬置高宽比与压剪比、安装角度关系如图2所示。

如图2所示,Y向与roll向弹性点与悬置布置规律如下:

①当压减比越高,其弹性点越高;

②当安装角度处于23°左右,其弹性点时最高的,随后,随安装角度增大而变小。

通常,纵置悬置系统弹性轴主要按roll向与Y向弹性点进行考量。

3 关于roll向与Z向的耦合刚度

弹性中心点主要针对刚体解耦,对于Z向与roll向的耦合刚度,按对称布置,合成值为零,其实质是针对缸体质心。对于单个悬置而言,绕曲轴方向的扭矩传递到车身的Z向位移不可忽略。

3.1 roll向与Z向耦合刚度与悬置参数关系

同理推导,悬置roll向与Z向耦合刚度公式:

根据公式(6),很容易求得关于roll向与Z向耦合刚度的中心点与悬置参数关系,结果如图3所示。

根据图3所示,roll向与Z向弹性点与悬置布置规律如下:

①当压剪比越小,roll向与Z向弹性点越低;这个与前面所述的roll向与Y向弹性点相反。

②角度越小,弹性点越高。对于roll向与Y向弹性点,角度到23°左右时弹性点最高。

因此,这两种弹性点对于懸置的压减比和角度布置是有一定的区别。这样,我们很容易可以验证两者对于整车的实际影响。

3.2 纵置布置点验证

某商用车柴油车开发项目(纵置车型),前悬置安装角度为30°,根据前述计算,roll与Z(图4虚线)向及roll向与Y向弹性解耦点(图4实线)均在扭矩轴上方(如图4所示),变更压剪比,由1.5逐渐提升到7,roll与Z向的弹性点往下降低,roll与Y向的弹性点往上升高,两者趋势相反。为了验证趋势,本方案将压剪比提高,roll与Z向弹性解耦点离扭矩轴更近,roll与Y向弹性解耦点离扭矩轴更远。

悬置刚度对比参数如表1,由于整体布置包括角度没变,仅涉及前悬置刚度比调整,计算模态基本相当。具体变化参数如表1。

将不同压剪比的方案在同一辆车上进行单一因素验证,验证结果见图5,扭矩轴偏向roll与Z向弹性点时,Z向振动由0.087m/s2降低到0.074m/s2。即垂向振动随roll向与Z向弹性中心布置优化而有较大的改善。

当然,Y向与roll向的弹性点对点火侧倾有着较大的影响,在文献[6]上有过论述,此处更改压减比幅度相对较小,点火抖动影响不大。因此,在roll向与Y向弹性点布置范围内,可以适当的靠近roll向与Z向弹性点。对于纵置悬置系统布置而言,我们常见的纵置液压悬置,在布置上由于要考虑疲劳性能,不得不采用平置布置,即牺牲Y向与roll向的弹性点,布置上无法完全解耦,这类车型布置往往会在发动机启动瞬间有点轻微晃动,但由于roll向与Z向布置原因,车辆在原地怠速工况也不一定差。

4 总结

通过试验验证确认,考虑悬置单体,在纵置布置过程中,roll向与Z向弹性中心点不应被忽略。Roll向与Z向弹性中心点靠近扭矩轴布置方法对车内振动有一定改善作用。因此,建议在纵置悬置系统布置过程中,综合考虑两种弹性中心点,以提升悬置系统NVH性能。

参考文献:

[1]吕振华,范让林,冯振东.汽车动力总成隔振悬置布置的设计思想论析[J].内燃机工程,2004,25(3):37-43.

[2]阎红玉,徐石安.发动机-悬置系统的能量法解耦及优化设计[J].汽车工程,1993,15(6):321-328.

[3]吕振华,罗捷,范让林.动力总成悬置系统隔振设计分析方法[J].中国机械工程,2003:14(3):265-270.

[4]何渝生,魏克严,洪宗林,等.汽车振动学[M].北京:北京人民交通出版社,1990.

[5]温任林,颜景平.汽车发动机悬置系统多目标优化的研究[J].东南大学学报,1996,26(6):105-110.

[6]夏永文.纵置动力总成悬置系统解耦计算优化[J].内燃机与配件,2015(10).