浅谈自动变速器液压阀块阀芯孔去毛刺工艺

王瑞雪 刘星 卢钦强

摘 要 液压元件(液压阀板)存在毛刺会对性能造成影响,本文简单介绍了毛刺产生的机理和主动、被动两种去毛刺工艺的介绍,并着重介绍目前液压阀板上常用的几种去被动毛刺工艺参数设定。后续应研究方向应着重从主动降低毛刺的产生的方向研究,从源头上解决毛刺的产生。

关键词 阀芯孔毛刺;常用去毛刺工艺

前言

自动变速器通过对变速系统中的换挡执行元件进行实时控制,适时的让离合器进行结合和分离、对带轮油缸进行油压控制从而实现不同速比的变化。变速系统的状态变化所需要的液体压力均由自动变速器中的液压控制系统(油泵和液压阀块总成)提供,因此液压控制系统是自动变速器中非常重要的动力元件。液压系统通过控制阀芯在阀芯孔中的轴向位移,改变通流大小从而控制进入到各执行元件的油压,液压系统内部阀芯和阀芯孔配合间隙小,如若阀芯和阀芯孔之间存在异物,会导致阀芯运动不顺畅,从而影响输出油压,使自动变速器产生故障。而阀板阀芯孔存在毛刺是液压系统常见异物之一,文章着重提出针对某车型自动变速器液压阀块阀芯孔去毛刺的常用工艺,以减少阀芯装配和运动过程中划伤和卡滞。

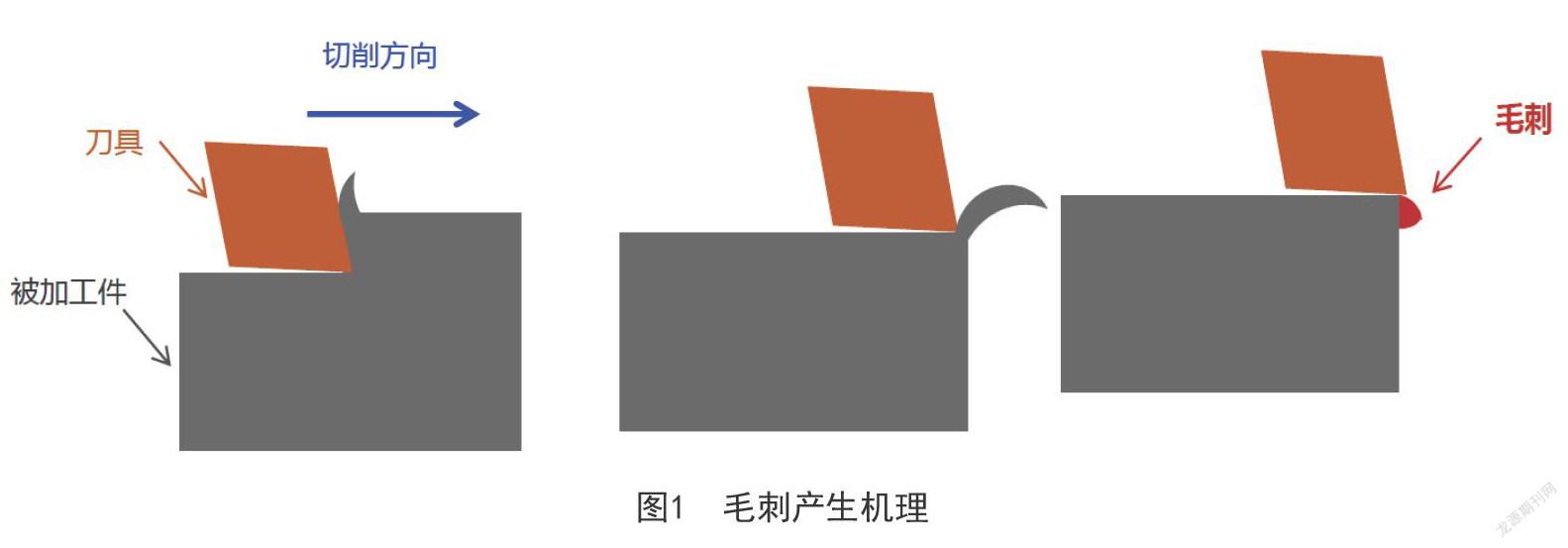

1 毛刺产生的机理

所谓毛刺,在零件加工过程中,当刀具接近切削的终端面时,工件终端部位的支撑刚度减小,在切削刀具的强力作用下,使被切削工件终端部位产生塑性变形,从而切削层金属向終端面挤压和滑移,产生毛刺。如图1所示

2 毛刺去除工艺技术

液压阀板多为交叉孔结构,在交叉孔出刀口位置易出现翻边毛刺,如下图2所示。目前常用的去毛刺方法有主动抑制去毛刺和被动去毛刺工艺。

(1)主动去毛刺:在工件加工过程中选择合适的刀刃设计、合适的切削液温度、合理的工艺参数和切削量等一系列的措施,尽量最小化,甚至避免毛刺的产生。同时设计上可以在交叉孔位置增加倒角设计,方便加工时去除翻边毛刺。

(2)被动去毛刺:在工件加工工序后,增加一道去毛刺工序,其中液压阀板上常用的去毛刺方法有人工锉刀去毛刺、抛丸、毛刷去毛刺、高压清洗工艺、超声波清洗、电化学去毛刺、热能去毛刺、阳极氧化等去毛刺工艺。

3 某变速器厂家液压阀板毛刺去除应用工艺

本文着重介绍被动去毛刺工艺中的抛丸、毛刷去毛刺、高压清洗在某变速器厂家液压阀板应用和主要参数设定。

(1)抛丸:是一种表面处理工艺,利用高速运动的弹丸(60-110m/s)流连续冲击被强化工件表面,造成零件表面的晶格扭曲变形,使表面硬度增高。一般在液压阀板完成压铸后,使用抛丸去除其表面非加工面的氧化皮、翻边等缺陷,同时可改善铸件外观粗糙度,提高铸件表面硬度。抛丸钢球一般选择不锈钢钢球,根据液压阀板外观粗糙度要求可以选择钢球直径在0.3mm-0.4mm之间,钢球太大,将会影响阀板外观粗糙度,同时设定合理的时间、喷射角度、喷射量和速度,以免破坏液压阀板表面。

(2)毛刷机去毛刺:毛刷去毛刺是将有一定转速的毛刷旋转进入阀芯孔内部,在旋转过程中,毛刷对工件上的毛刺产生载荷力和挤压力,是毛刺从交叉孔位置脱落,该方法可将交叉孔位置比较松动的杂质去除。注意毛刷选择时应考虑其材质、形状。旋转时的转速大小以及毛刷的外径大小,以免影响阀芯孔表面的加工质量。因阀板多为铝合金材质,毛刷一般选择碳化硅或氧化铝,毛刷转速一般选择在2500-3000rpm,毛刷直径一般比被加工件的内径孔大1mm即可,毛刷更换频次视其磨损情况而定,需定期检查毛刷的磨损状态,一般加工300-350件后可考虑更换。

(3)高压清洗机去毛刺:该方法通过高压喷头喷射出的高压清洗液冲洗去除较难去除的杂质。对于阀板结构而言,影响其清洗效果的主要因素为清洁液的清洗能力和清洁度、水压、喷头出水口设计、水枪与阀板的喷射距离。

清洗液选择:一般选择纯水或者水基型清洗剂,清洗剂配比浓度一般为3%,良好的水基金属清洗剂可有效去除阀板表面的残留的切削液、灰尘等污染物,同时选择清洗液浓度时要考虑避免清洗液氧化阀板表面,清洗完成后,可在空气中放置一段时间确认阀板表面是否有颜色变化。同时清洗液循环使用时要经过过滤后才能继续使用;

水压设定:根据被清洗零件的结构设计和材质强度选择合理的清洗压力,在满足清洗能力的情况下,清洗压力应不破坏零件表面,经过验证,一般铝合金清洗压力选择区间为25Mpa-35Mpa;

喷头出水口设计以及参数选定:出水口形状决定了清洗时的覆盖面积。阀板上包含多个阀芯孔,阀芯孔孔小并且孔深。因此清洗阀芯孔时需要将水枪伸入至阀芯孔内部,设计水枪时需考虑水枪直径和长度。同时为保证清洗覆盖面,水枪应具备旋转功能。若水枪不具备旋转功能,也可在水枪端部设计多个出水口,如图3所示,以保证清洗覆盖面。

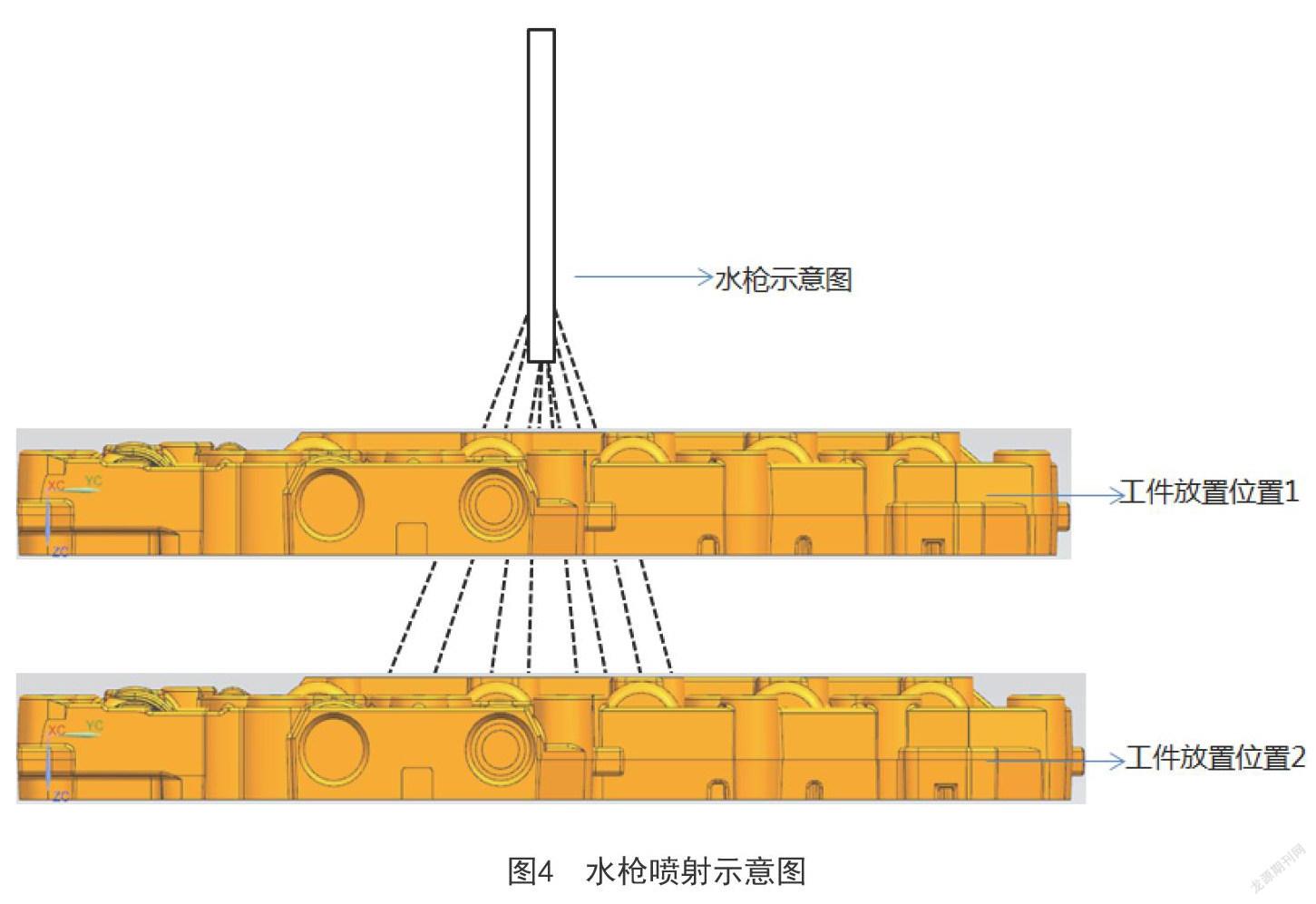

水枪与阀板的喷射距离:水枪至工件表面的距离与清洗力有着重要的关系。如图4所示,水枪喷射的清洗液在运动过程中受到阻力,动能降低,至工件表面的速度逐渐减小。图4中的位置1清洗力大,但清洗覆盖面小。工件位置2清洗覆盖面大,但清洗力小。因此清洗时应选择合适的喷射距离,经过验证,一般水枪距离工件距离10mm为宜。

4 结束语

毛刺是零件切削加工普遍存在的现象,目前阀板阀芯孔去毛刺工艺上多为毛刷机和高压清洗机去毛刺的组合方法,文中介绍的方法均为被动法去阀芯孔毛刺,存在毛刺去除不彻底,影响使用性能的风险。因此后续需加强主动去毛刺的研究,从毛刺形成机理上、机加工参数设计、刀具形状设计等加强研究,从源头上解决毛刺的产生。

参考文献

[1] 张杰.高压清洗系统及其原理分析[J].有色金属加工,2004,33(5):32-34.

[2] 沈宇峰,何幸保,刘媛媛.金属切削毛刺形成与控制技术研究及发展[J].工具技术,2018,52(9):31-35.

[3] 焦凤菊,段华荣,史小阳,等.水基金属清洗剂在机械制造过程中的应用概述[C]//2010全国机电企业工艺年会.2010.