熔积电流对镁合金CMT熔丝增材成形特征的影响

倪加明 刘思余 陈梦凡

摘要:针对AZ80镁合金CMT熔丝增材制造工艺,开展不同熔积电流对镁合金直壁试样成形特性的影响规律研究。结果表明,CMT熔丝增材熔积速度为10 mm/s时,熔积电流在85~125 A范围内可获得成形良好的单道镁合金直壁试样,稳定成形直壁高度比起弧、熄弧位置略高,高度偏差控制在2.6 mm以内;随着熔积电流从85 A增至125 A,熔积层层间层高从2.39 mm减小到2.16 mm,而熔积层层宽则从8.61 mm增至14.23 mm;熔积电流过大或过小均会影响直壁试样的表面粗糙度,熔积电流为105 A时表面粗糙度最小,粗糙度为0.16 mm。

关键词:镁合金;CMT熔丝增材;熔积电流;成形特征

0 前言

镁合金的密度很低、比强度和比刚度较高,是最轻的金属材料之一,可作为结构材料使用[1-3]。此外,镁合金在自然界中的储量非常可观,并且具有可再生性,能够满足社会对节能减排、绿色可持续发展的要求[4-5]。近年来,镁合金已逐渐成为仅次于钢铁和铝的结构功能材料,镁合金产量的增长率高达25%,应用前景十分可观[6-7]。目前镁合金的生产方式主要包括铸造工艺和塑性成形工艺。虽然镁合金的铸造性能较好,但镁合金铸件内部存在夹渣、气孔、疏松等缺陷,产品致密度较低,力学性能偏差较大,同时还面临绿色环保的问题[8]。塑性成形工艺虽然可以获得力学性能良好的镁合金产品,但对尺寸有一定限制,无法完成复杂结构件的整体成形[9]。随着我国航空航天及武器装备等军事领域的产品越来越趋向于材料轻量化、形状复杂化和结构功能一体化,传统的生产加工工艺难以实现,因此急需寻找一种新方法来实现镁合金结构件的整体快速制造。

熔丝增材制造技术是通过逐层堆积的方法完成金属构件的直接成形,具有成本低、周期短、无需模具等特点[10-12],能有效解决镁合金塑性变形能力差的问题。与传统的铸造镁合金和变形镁合金相比,该方法可以直接完成复杂结构件的一体化成形,并达到节省材料与时间的目的[13-14]。已有学者针对镁合金熔丝增材制造技术开展了相应基础试验,获得一定的研究成果。Han[15]等采用PAW增材工艺制备的AZ91D 镁合金试样表面存在断续、驼峰等成形缺陷。Y Guo[16-17]等通过TIG熔丝增材工艺制备的镁合金薄壁试样两端高度差较大。P Wang[18]通过工艺优化发现,CMT+Pulse工作模式制备的镁合金熔敷层更有利于增材成形。倪加明团队[19]前期针对AZ31镁合金增材成形质量控制进行研究,最终得到成形良好、表面平滑的直壁试样。然而目前镁合金熔丝增材制造技术尚未成熟,如何提高镁合金增材成形质量、获得镁合金增材成形规律,依旧是研究学者迫切需要解决的问题,需要大量基础研究数据以进行深入探究。

文中采用CMT熔丝增材制造工艺进行镁合金单道多层增材试样的制备,研究在相同熔积速度条件下,熔积电流对镁合金熔丝增材制造成形特征的影响,为镁合金增材产品的推广与应用提供了技术依据。

1 试验材料及方法

1.1 试验材料

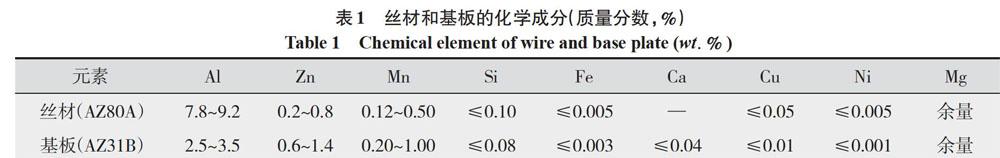

采用直径1.2 mm的AZ80A镁合金丝材为试验材料,厚度为15 mm的AZ31B镁合金板材作为基板。镁合金丝材和板材的化学成分如表1所示,镁合金丝材表面光滑。

1.2 试验设备

采用6轴联动的机器人熔丝增材制造系统进行增材试验,该系统主要由ABB-IBR2600ID机器人、Fronius-CMT焊机、RA5000焊枪及2轴旋转工作平台构成,如图1所示。采用自行开发的CMT镁合金电流特征曲线进行试验,实现焊机对熔积电流和送丝速度的控制,以及机器人移动对熔积速度的調整。

1.3 试验方法

采用CMT熔丝增材制造工艺,保持熔积速度不变,通过调整熔积电流来研究不同熔积电流对镁合金增材成形特征的影响。采用往复循环路径进行单道多层镁合金薄壁试样的制备,熔积电流为75~135 A,熔积速度为10 mm/s,层间间隔为45 s,焊枪送丝嘴与基板及试样上表面的距离为15 mm,保护气体为99.99%纯氩,气体流量为18 L/min,具体工艺参数如表2所示。成功制备的镁合金试样整体外观尺寸约长190 mm、高110 mm。线能量为:式中 q为热输入;η为CMT电弧热效率(80%)[20];I为熔积电流;U为熔积电压;v为熔积速度。

试样制备结束后,对7组镁合金单道多层薄壁增材试样的成形外观进行观察。使用精度为0.02 mm的游标卡尺测量试样高度和宽度,测量位置如图2所示,并计算熔积层层间高度及宽度。在试样中间区域选取横截面观察试样,分析稳定段的成形轮廓及表面粗糙度。

2 试验结果与分析

2.1 熔积电流对成形外观的影响

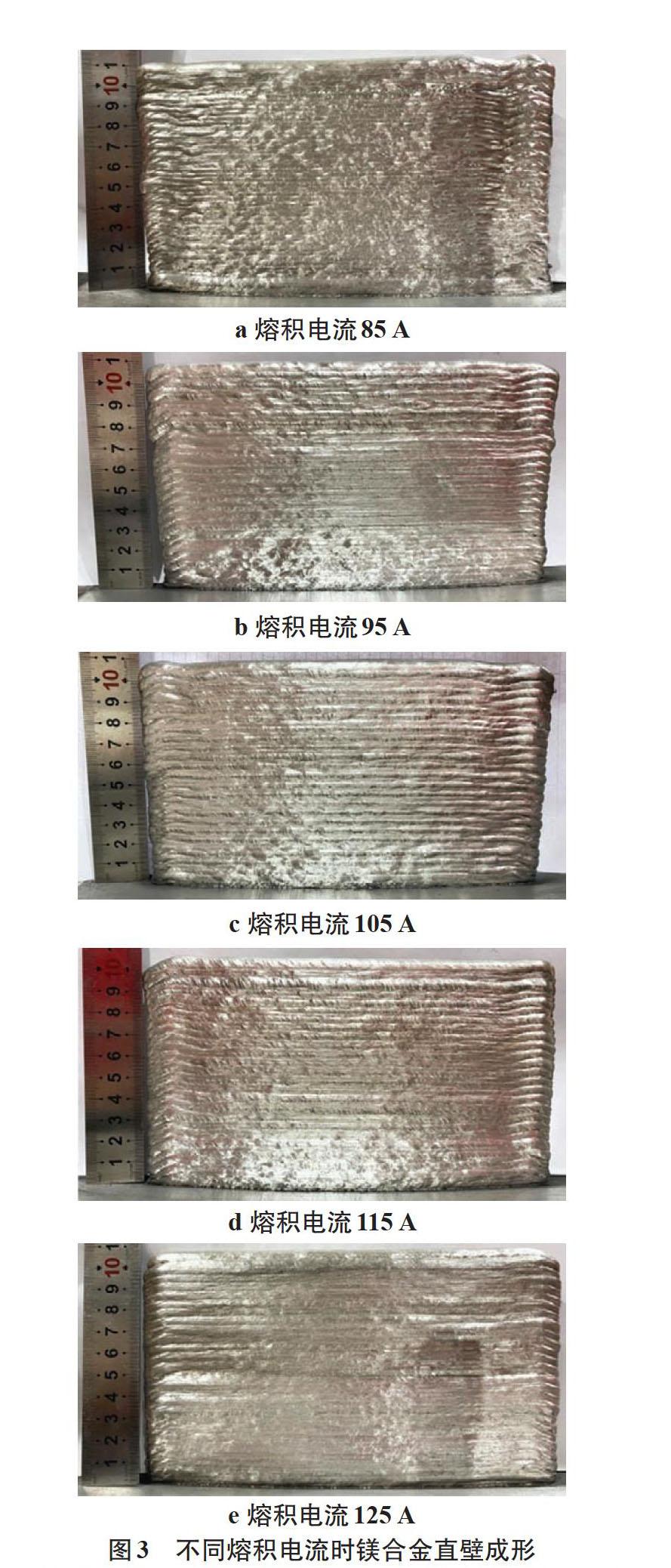

不同熔积电流的镁合金单道多层增材试样成形如图3所示。熔积电流为85~125 A的试样表面平整、两端高度基本一致,无明显增材缺陷。熔积电流为85 A的试样表面平整度较差;熔积电流依次增加到105 A时,试样表面平整度变好、层间纹路逐渐清晰、明确;熔积电流进一步增加,试样层间纹路清晰度下降,125 A时试样表面分层界线模糊不清,无法分辨。分析认为,熔积电流较小时熔化金属无法得到充分铺展,导致熔积层形状稳定性较差;当熔积电流增加时,熔化金属铺展性和流动性提升,熔积层形状得到改善;同时熔积电流增加、送丝速度也随之增加,单位时间内的熔化金属量增加,过多的熔化金属极易导致熔池流淌、熔积层坍塌现象,不利于试样成形。结果表明,熔积电流为105 A时,制备的镁合金电弧熔丝增材直壁试样成形外观最佳。

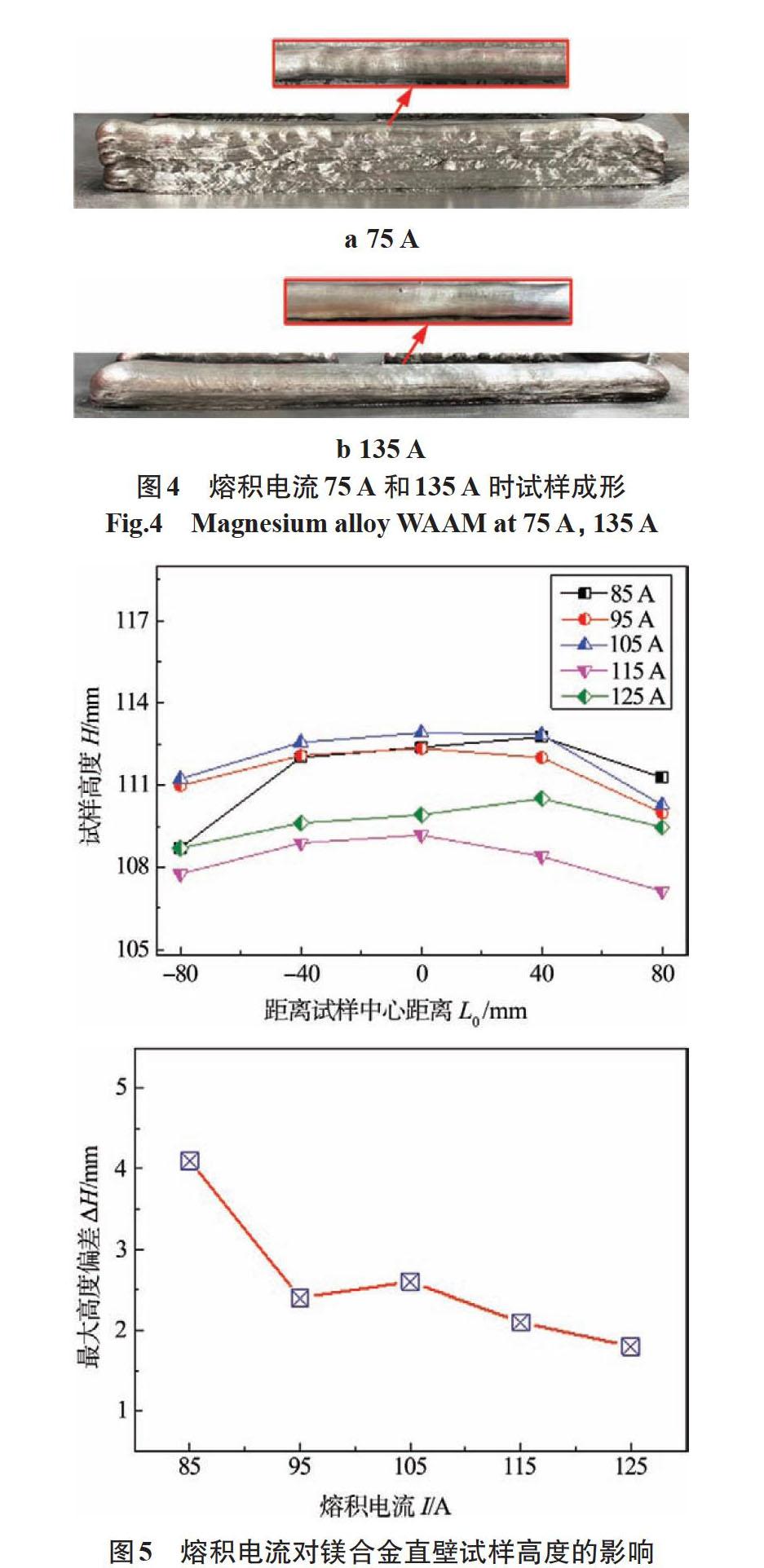

熔积电流为75 A和135 A时,制备的试样侧表面及上表面如图4所示。增材过程中,2组试样上表面均出现宽度不一致现象,无法完成单道多层薄壁试样的制备。熔积电流75 A时的热输入较小(52.2 J/mm),导致熔化金属的铺展性和流动性较低,熔积层形状变差、宽度出现较大波动,无法进行薄壁试样的制备;而熔积电流135 A时的热输入过大(140.4 J/mm),层间热量累积过多导致熔积层出现坍塌现象,且试样表面存在飞溅,难以成形。

2.2 熔积电流对起弧、熄弧高度的影响

采用不同熔积电流增材成形的镁合金薄壁试样高度尺寸如图5所示。中间稳定区域高度一致性较好,略高于两端起弧、熄弧位置。在熔积速度不变的条件下,CMT熔丝增材电流为85 A时,试样上表面高度偏差最大,距离两端起弧、熄弧15 mm处存在凹坑,最大高度偏差为4.1 mm。熔积电流95~125 A时,试样上表面高度偏差控制在2.6 mm以内;且电流大于105 A后,高度偏差随熔积电流增加呈略微下降趋势,125 A试样最大高度偏差为1.8 mm。熔积电流较小时,熄弧点处熔化的液态金属流动性较差、表面张力也较小,使起弧点与熔积层中间段存在尺寸偏差,而熄弧处受热量累积的影响,金属流动性增强、成形得到改善,而往复循环的路径使起弧点与熄弧点交替出现在试样两端,能够有效改善试样的成形质量。电流增加时,熄弧点处热输入也增加,熔化金属流动性变好使起弧点与熔积层中间段尺寸偏差大幅减小,试样较为平整。

2.3 熔积电流对熔积层尺寸的影响

不同熔积电流镁合金熔丝增材试样熔积层尺寸如图6所示。随熔积电流从85 A增至125 A,试样的熔积层层间层高从2.39 mm降至2.16 mm,呈下降趋势;而熔积层层宽从8.61 mm增至14.23 mm,呈上升趋势。由于镁合金流动性较差,熔积电流越小线能量也越小,导致熔化的镁合金无法获得较好的铺展性和流动性,发生快速凝固,因而镁合金增材试样熔积层层间层高随熔积电流的增加呈下降趋势。而熔积电流增加,送丝速度和线能量都随之增加,使熔化金属的含量增加、流动性也得到提升,最终液态镁合金能够得到较好的铺展,获得较大的熔积层层宽。即在熔积速度不变的条件下,随CMT熔丝增材熔积电流的增加,镁合金试样宽度呈上升趋势。

2.4 熔积电流对表面粗糙度的影响

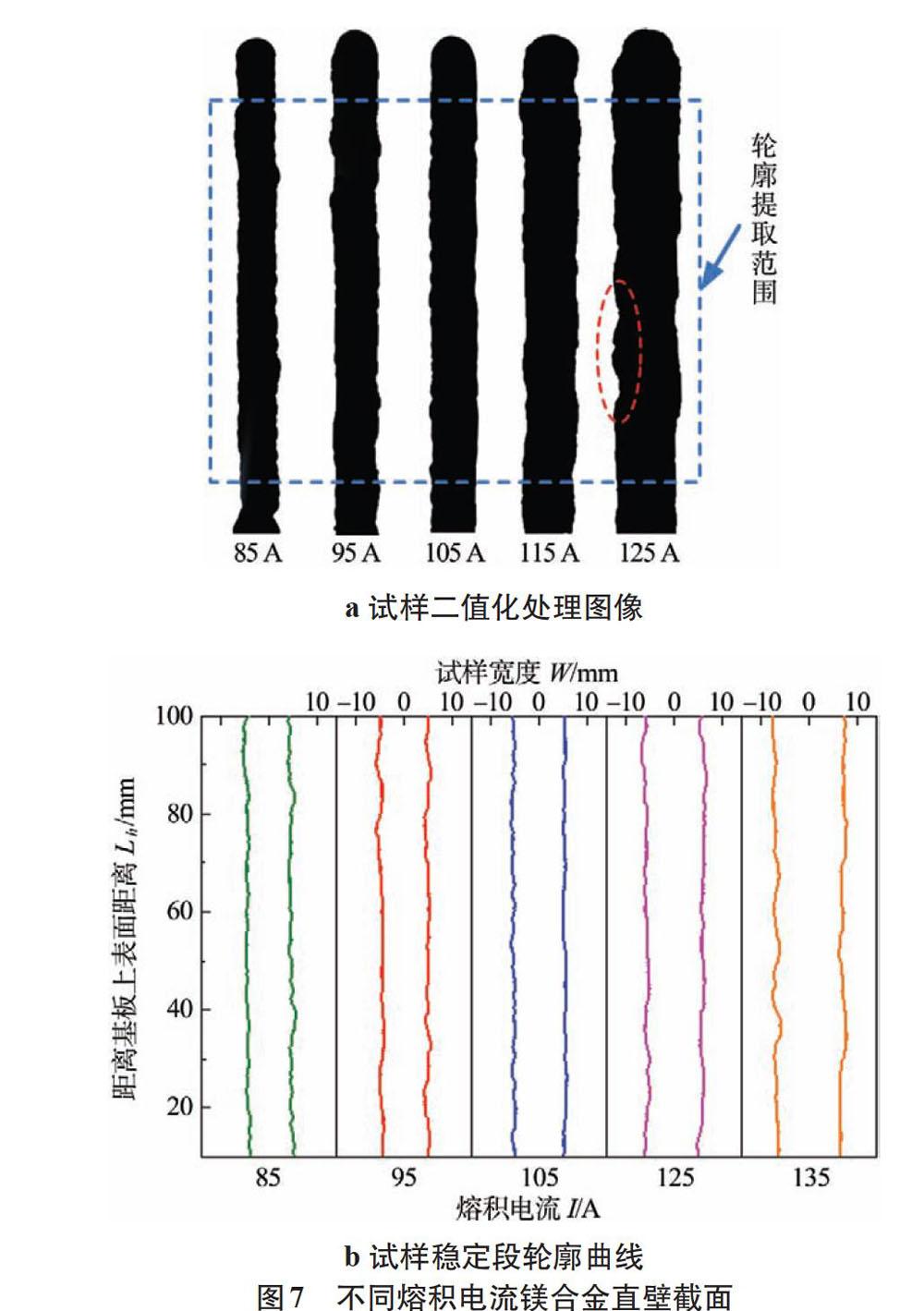

通过将试样横截面照片进行图像二值化处理及截面轮廓曲线提取,得到CMT熔丝增材工艺成形的镁合金增材试样截面如图7所示。对比图中不同熔积电流镁合金试样轮廓曲线发现,熔积电流为105 A时,试样侧壁边缘较直且较为平滑;熔积电流减小或增大,试样侧壁边缘左右波动均会加剧,其中125 A试样右侧中下部边缘波动最为突出。主要原因是熔积电流较大时,熔积层制备时底部试样略窄,无法支撑熔化金属,发生流淌导致侧壁波动较大。而熔积电流较小时,试样表面平整度较差、存在较大波动,也会影响侧壁平滑度。

进行试样表面粗糙度R[21]为熔积电流对镁合金试样表面粗糙度的影响如图8所示。熔积速度不变,熔積电流为85~125 A时,105 A试样表面粗糙度最低,仅为0.16 mm;电流低于105 A时的表面粗糙度略高;85 A和95 A试样表面粗糙度平均值分别为0.20 mm和0.23 mm。熔积电流高于105 A时,试样表面粗糙度随电流增加而增加,105 A试样的表面粗糙度达0.3 mm,这与熔化金属含量及线能量增加有关,过多的液态金属使熔池流淌、影响表面粗糙度。结果表明,熔积电流过大或过小均会影响镁合金熔丝增材薄壁试样的表面粗糙度。

3 结论

(1)采用熔积速度10 mm/s、熔积电流85~125 A时,CMT熔丝增材工艺可获得表面平整度好的单道多层镁合金直壁。

(2)熔积电流从85 A增至125 A时,镁合金熔丝增材试样熔积层层间高度从2.39 mm减至2.16 mm,而熔积层层宽则从8.61 mm增至14.23 mm。

(3)CMT单道多层镁合金试样中间稳定区域高度略高于两端起熄弧位置,熔积电流95~125 A试样上表面高度偏差控制在2.6 mm以内。

(4)熔积电流过大或过小均会影响试样的表面粗糙度,105 A试样表面粗糙度最小、侧壁边缘平滑,粗糙度为0.16 mm。

参考文献:

W Yao,L Wu,G Huang,et al. Superhydrophobic coatings for corrosion protection of magnesium alloys[J]. Journal of Materials Science & Technology,2020(52):100-118.

张兆栋,杨俊慧,宋刚,等. 铸造镁合金A-TIG补焊工艺分析[J]. 焊接学报,2017,38(3):87-90.

Rodrigues T A,Duarte V,Miranda R M,et al. Current Status and Perspectives on Wire and Arc Additive Manufacturing (WAAM) [J]. Materials,2019,12(7):1121.

吴国华,陈玉狮,丁文江. 镁合金在航空航天领域研究应用现状与展望[J]. 载人航天,2016,22(3):281-292.

秦兰兰,陈长军,张敏,等. Zr对激光增材制备镁合金组织及性能的影响[J]. 应用激光,2016,36(4):281-292.

郭靖. 镁合金电弧增材制造工艺参数的试验研究[D]. 北京:北京理工大学,2016.

张建新,梅运东,高爱华.几种常用镁合金的化学成分及研究现状[J]. 热加工工艺,2015,44(16):36-39.

林翰. Mg-Al基低成本铸造镁合金的研究与开发[D]. 重庆:重庆大学,2018.

王波,李名尧,吴华春. 镁合金成形技术的研究及应用趋势[J]. 铸造技术,2011,32(11):1590-1593.

李权,王福德,王国庆,等. 航空航天轻质金属材料电弧熔丝增材制造技术[J]. 航空制造技术,2018,61(3):74-89.

D Ding,Z Pan,C Dominic,et al. A multi-bead overlapping model for robotic wire and arc additive manufacturing (WAAM) [J]. Robotics and Computer-Integrated Manufacturing,2015(31):101-110.

J Xiong,Y Li,R Li,et al. Influences of process parameters on surface roughness of multi-layer single-pass thin-walled parts in GMAW-based additive manufacturing[J]. Journal of Materials Processing Tech.,2018(252):128-136.

H Takagi,H Sasahara,Abe T,et al. Material-property evaluation of magnesium alloys fabricated using wire-and-arc-based additive manufacturing[J]. Additive Manufacturing,2018(24):498-507.

施瀚超,胡立杰,郑涛.电流对电弧增材制造AZ31镁合金成型与组织性能的影响[J]. 铸造技术,2018,39(10):145-148.

S Han,M Zielewski,D M Holguin,et al. Optimization of AZ91D Process and Corrosion Resistance Using Wire Arc Additive Manufacturing [J]. Applied Sciences,2018(8):1306.

Y Guo,H Pan,L Ren,et al. Microstructure and mechanical properties of wire arc additively manufactured AZ80M magnesium alloy [J]. Materials Letters,2019(247):4-6.

Y Guo,G Quan,Y Jiang,et al. Formability, microstructure evolution and mechanical properties of wire arc additively manufactured AZ80M magnesium alloy using gas tungsten arc welding [J]. Journal of Magnesium and Alloys,2020(9):192-201.

P Wang,H Zhang,H Zhu,et al. Wire-arc additive manufa-cturing of AZ31 magnesium alloy fabricated by cold metal transfer heat source:Processing,microstructure,and mecha-nical behavior[J]. Journal of Materials Processing Tech.,2020(288):116895.

倪加明,劉思余,李志豪,等. 镁合金电弧熔丝增材成形质量控制研究[J]. 热加工工艺,2021,50(13):128-132.

柳军,郭小辉,何刚,等. 不同焊接方法对TA2 焊缝变形与应力的影响[J]. 材料开发与应用,2013,28(5):14-17.

孙承帅. 铝合金激光诱导MIG电弧增材制造成型特征研究[D]. 辽宁:大连理工大学,2018.