基于PTA的粉末增材制造控制系统

陈鹏 陈克选 董军强

摘要:设计并搭建了一套基于PTA(Plasma Transferred Arc)的粉末增材制造控制系统,系统分为热源控制和运动控制两部分。热源控制部分采用PLC为控制核心,结合威纶通触摸屏实现热源组成部分的时序控制,并设计参数设置模块。通过添加子程序,实现热源两种控制模式(触控模式和联控模式)的切换,并且可以在触摸屏中设置两种控制模式下各时序时间间隔;运动控制部分以Arduino MEGA 2560运动控制卡为控制核心,通过建模、分层生成焊枪运动G代码,将G代码编译为步进电机驱动器的脉冲信号,驱动三轴滑台上的步进电机转动,实现等离子焊枪的三维运动;通过旋转编码器建立热源与运动之间的联系,实现增材制造过程的一体化控制。最后通过工艺试验验证了该增材制造过程控制系统的可行性及可靠性。

关键词:PTA;粉末增材制造;PLC;一体化控制

0 前言

相对于传统的车铣刨磨等去除材料工艺以及铸造、锻压、注塑等材料凝固及塑性成型工艺而言,增材制造技术是通过材料逐点逐层增加的方式制造零件的工艺技术[1]。与传统加工工艺相比,增材制造技术不需用传统加工机床和模具,能够极大地节省生产成本和制造时间, 生产成本仅是传统制造成本的10%~20%,生产周期为传统制造周期的10%~20%,材料利用率极高,同时,不受所加工零件复杂程度的限制,能够生产形状结构复杂及不同材料复合的零件[2-4]。

与MIG增材制造相比,等离子弧是经过压缩的电弧具有良好的稳定性,不易受外界因素影响,焊接工艺稳定,易消除熔池内的气孔、夹渣等,且与丝材相比,粉末增材制造成型精度更高,成型构件物理性能也更高。李廷忠等[5]建立了等离子金属零件直接成形的热输入预测数值模型,为控制金属零件成形过程中因热累积效应造成的流淌现象具有一定的参考价值。王淑峰等[6]认为等离子束和激光束同为高能束流,等离子束成形性价比更高,在金属零件特别是铁基材料的工业化3D打印方面的发展前景更好。

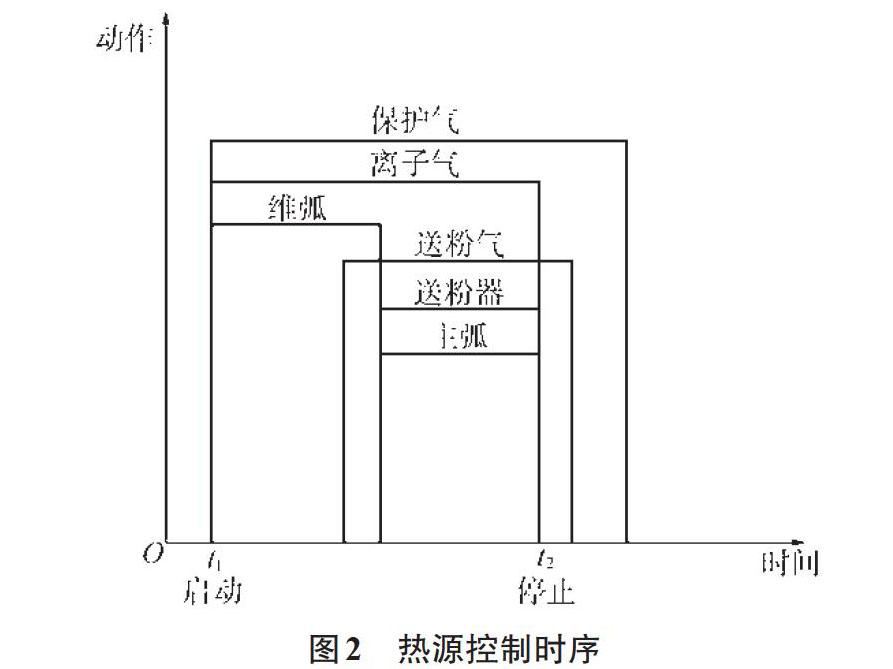

1 基于PTA的粉末增材制造系统构成

为保证增材制造成型件的质量,需从两个方面入手:一是保证热源系统的连续与稳定,二是保证运动机构的精确与平稳。本课题设计的基于PTA的粉末增材制造系统主要由热源控制系统和运动控制系统两部分组成,如图1所示,左侧方框内为运动控制系统,其余部分为热源控制系统。

1.1 增材制造热源控制系统

热源系统采用PLC为控制核心,结合威纶通触摸屏实现保护气、离子气、维弧焊机、主弧焊机、送粉气、送粉器按时序启停。实现触摸屏对维弧焊机焊接电流、主弧焊机焊接电流及送粉速度的设定。同时为方便生产,在热源程序中添加子程序,可实现热源两种控制模式——触控模式和联控模式的切换。在触控模式下,热源受触摸屏触发控制;联控模式下,热源受运动控制卡控制;并在触摸屏中实现两种模式下各时序时间间隔的设定。采用欧姆龙公司CP1H系列PLC,其型号为CP1H-XA40DT-D,输入DC 24V,输出类型为晶体管漏型,I/O点数为40,内置模拟量输入/输出端子台。

由于转移型等离子焊枪结构中钨极与工件的距离较大,所以必须选择合适的维弧焊机(选择WSE-200作为维弧焊机,WSE-350作为主弧焊机),电离离子气(本实验用氩气)为引燃主弧制造等离子氛围。

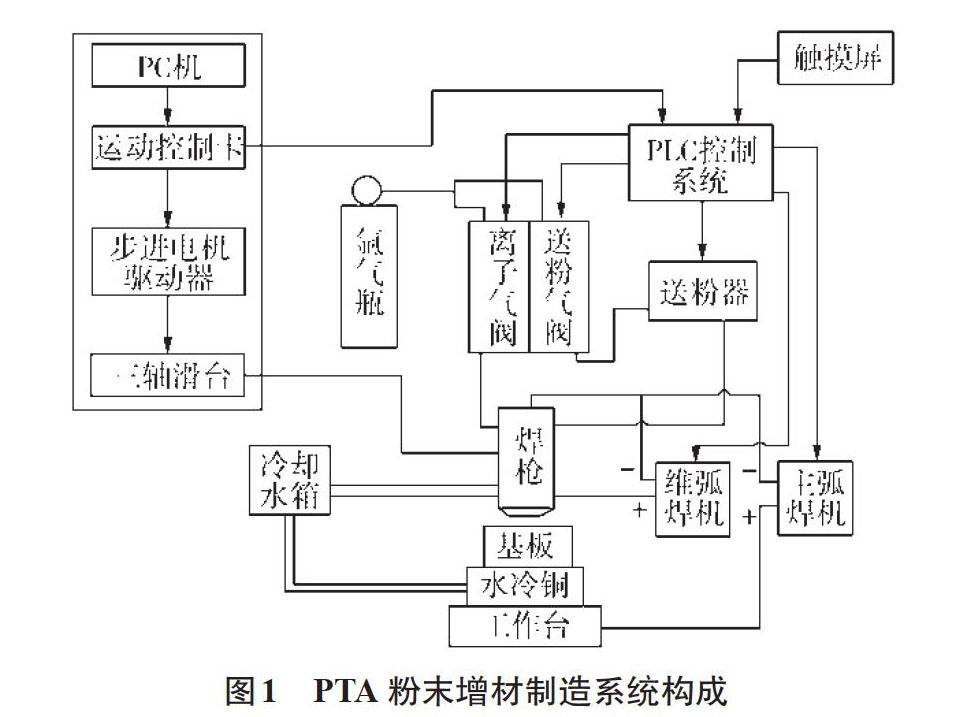

1.1.1 时序控制

由于在冷却水箱未开启的情况下启动热源容易烧毁焊枪,所以将热源控制系统的电源接到冷却水箱的220 V输出端,使得冷却系统在未开启情况下无法启动热源控制系统。使用PLC定时器功能,按时序启停热源的6个控制对象,实现热源过程控制,时序如图2所示,其中,熄灭主弧及关闭送粉器后,适当延长送粉气时间可清空送粉管道余粉,防止焊枪堵粉。在时序控制程序中加入自锁功能,使启动开关与停止开关具有复位功能。将各定时器时间换成寄存地址,实现触摸屏对各定时器时间的设定。

1.1.2 维弧电流、主弧电流及送粉速度设定

使用PLC模拟量输出功能进行維弧电流、主弧电流及送粉速度设定。由于欧姆龙CP1H-XA40DT-D只有2路内置模拟量输出和4路内置模拟量输入,要进行3路模拟量输出,必须外加扩展模块,使用CP1W-DA041的欧姆龙模拟量输出扩展模块,CP1W-DA041的分辨率为1/6 000,使用4个输出字。编写模拟量输出程序时,根据“ 使用输出 ”和“ 范围代码 ”确定设定数据,要输出0~10 V模拟量,二进制设定数据为1001,对应十六进制数为9。要输出三路0~10 V的模拟量输出信号,设定数据的输出字为102和103,且102对应设定数据为#8099,103对应设定数据为#8009。D/A转换数据通道为n+1,n+2,n+3和n+4,其中“ n ”为分配给CPU单元的最后一个输出字[7]。因此三路D/A转换数据输出字分别为102、103和104,设定0.5 s定时器,确保PLC通电后等待有效的转换数据。

设定维弧电流与主弧电流时,只需要扩展单元输出0~5 V的电压信号,所以数字量范围为0~3 000,维弧焊机电流可调范围为0~200 A,实际使用维弧电流范围为0~60 A,主弧电流范围为0~320 A。设维弧电流为x1,对应十进制转换数据为y1,主弧电流为x2,对应十进制转换数据为y2,则:y1=15x1,y2=(3 000/320)x2。根据公式编写维弧和主弧电流设定程序,其中维弧电流和主弧电流对应D/A转换数据输出字为102和103。

编写送粉速度设定程序时,需要扩展单元输出0~10 V的电压信号,所以数字量范围为0~6 000,对应D/A数据转换输出字为104,用电子天平对送粉速度进行标定,得出送粉速度x3与对应十进制转换数据y3之间的关系式为:y3=141.95x3+2 481.5。根据工艺试验,设定增材制造送粉速度为5~23.68 g/min。

1.1.3 热源的两种控制模式

为方便设备调试及生产,在热源控制程序中加入子程序,实现联控模式与触控模式的切换,编程时用到的程序指令有:子程序调用指令SBS(091),进入子程序指令SBN(092)以及子程序结束指令RET(093),通过切換开关实现子程序调用。

在触控模式下,热源启停完全受触摸屏触发;在联控模式下,热源启停受与运动控制卡连接的步进电机控制,在步进电机上安装旋转编码器(型号为E6B2-CWZ5B),用欧姆龙PLC的脉冲频率转换指令PRV2(883)读取步进电机转动速度,通过判断步进电机的转动或停止控制热源的启动与停止。

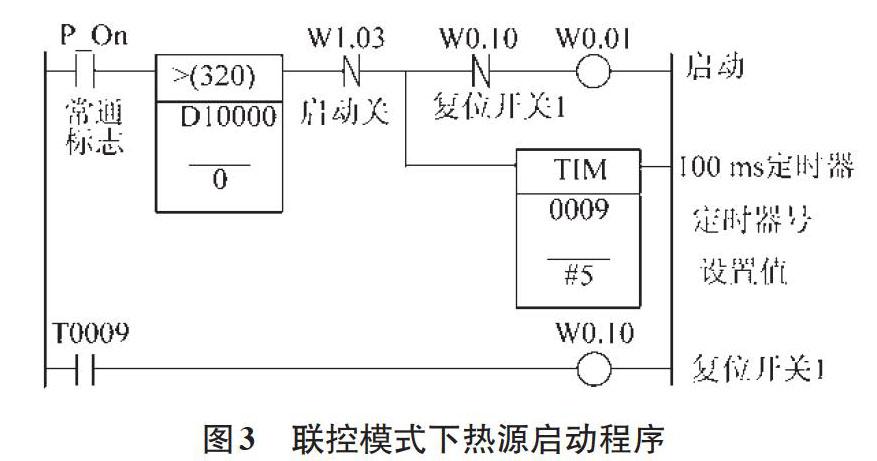

在联控模式下,在上位机软件RepetierHost界面点击“ 运行任务 ”,焊枪首先开始复位,然后行走到平台预定位置(在此过程中焊枪不起弧),焊枪在预定位置停顿瞬间后,运动控制卡步进电机开始转动,焊枪也开始模型三维路径扫描,此时PLC会对读取到的运动控制卡步进电机转速进行判断处理,如图3所示,当电机转速大于0时,立即启动热源,并且在程序中串联两个常闭开关W0.10和W1.03,常闭开关W0.10实现通过0.5 s定时器复位“ 启动 ”开关,常闭开关W1.03可实现在热源系统正在关闭时无法启动热源,达到“ 启动 ”与“ 结束 ”的互锁。

当电机转速等于0时,立即关闭热源,并在程序中串联一个常开开关和一个常闭开关,常开开关可实现热源未启动时无法关闭热源,同样达到“ 启动 ”与“ 结束 ”的互锁,常闭开关可实现通过0.5 s定时器复位“ 结束 ”开关。热源控制系统整体接线如图4所示。

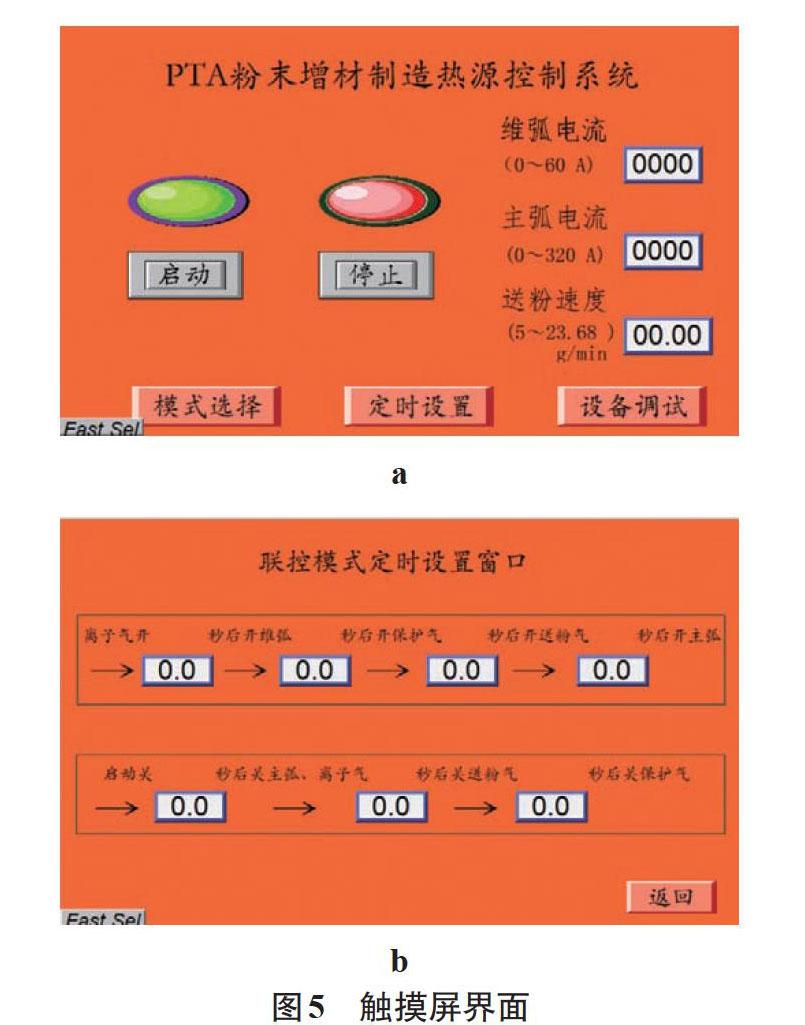

为了简化电路、美化设备以及方便操作,采用威纶通MT6070iH3触摸屏代替传统按钮开关。根据增材制造热源控制需要,设计的触摸屏的部分操作界面如图5所示。

1.2 增材制造运动控制系统

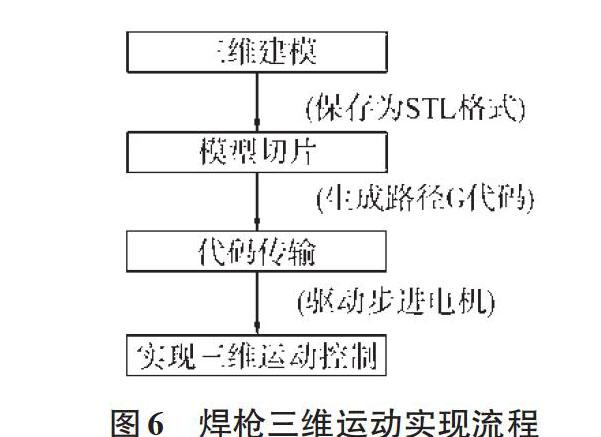

增材制造运动控制系统由三轴滑台、步进电机驱动器、运动控制卡和PC机组成。焊枪三维运动实现流程如图6所示。首先通过三维软件SolidWorks建立零件模型,并保存为STL格式,然后将模型用分层软件Cura进行切片处理,生成运动控制所需G代码,再通过运动控制软件RepetierHost连接PC机与运动控制卡,将G代码经过编译处理转化为驱动步进电机转动的脉冲信号,驱动三轴滑台上的步进电机转动,从而实现焊枪的三维空间运动[8]。

选择Arduino MEGA 2560板卡作为运动控制卡,其处理器核心是ATmega 2560单片机,在ATmega 2560中烧录Marlin固件(一款常用的3D打印运动控制软件)。Cura切片软件中,可设置增材制造的层高和焊枪行走速度,并结合送粉速度,设置合适的层高以利于工件成型。如果层高太高,送粉速度太小,增材过程中会出现弧长逐渐增大,进而使电弧压力增大,破坏熔池稳定性,影响零件成型。

2 工艺试验

增材制造设备搭建完成及控制系统调试结束后,在尺寸为150 mm×150 mm×5 mm的Q235钢板上进行试验参数调试,通过观察增材层成型判断送粉是否连续均匀,各参数是否匹配。通过不断调节各参数,观察增材层成型,得出较为理想的参数范围。增材参数调试结束后,同样在尺寸为150 mm×150 mm×5 mm的Q235钢板上进行PTA粉末增材制造工艺试验,为减少增材过程中热量积累造成的塌陷,在基板下加水冷铜冷却[9]。增材粉末使用Fe60合金粉末,送粉气与离子气均为99.9%Ar,Fe60合金粉末的化学成分如表1所示,增材制造工艺参数如表2所示,叶片模型的增材效果如图7所示,增材层数为6。观察整个增材制造过程发现,热源与运动控制稳定可靠。

在增材制造工艺试验过程中,参数选择不当时容易出现以下几点问题:(1)如果送粉气流量过小,容易出现堵粉或者送粉量不足的问题,但如果送粉气流量过大,不仅会造成粉末飞溅,而且气体吹动熔池向零件两侧流动,造成零件在宽度方向的尺寸大于设定值,而在高度方向的尺寸增加量远远小于软件分层高度,因此增材过程中要选择合适的送粉气流量。(2)增材过程中,在零件周围有时会出现直径不等的合金小圆珠,即粘珠现象,出现粘珠现象的原因主要是送粉量过大或个别送粉孔堵塞造成的送粉不对称。(3)增材制造过程中偶尔会出现双弧现象,钨极与喷嘴孔径不同心是形成双弧的主要原因,喷嘴孔径越小,孔道长度或内缩越大时,双弧形成的可能性越大。另外增大电流时易出现双弧,喷嘴表面的氧化物或金属飞溅物等同样会导致出现双弧现象[10]。

3 结论

(1)通过PLC实现PTA粉末增材制造热源过程控制,使热源各部分按时序启停,利用PLC模拟量输出功能,实现了用触摸屏对增材制造过程中各参数的预置。通过子程序实现热源的两种控制模式,并利用PLC的高速脉冲计数功能,使热源启停与热源运动可以同时受上位机的控制,实现增材制造过程的一体化控制。

(2)通过建模、分层及路径编译,实现增材制造过程中焊枪对模型轮廓的扫描,从而实现从三维模型到实体零件的快速自动化成型。

(3)通过工艺试验验证了PTA粉末增材制造控制系统的稳定性及可靠性。等离子弧能量密度高,电弧稳定性好,性价比高,在金属增材制造方面具有良好的发展前景。

参考文献:

卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.

宗学文,熊聪,张斌,等.基于快速成型技术制造复杂金属件的研究综述[J].热加工工艺,2019,48(1):5-9,13.

王久军,孟威.增材制造研究及其发展趋势[J].西部皮革,2018,40(18):62-65.

马晓坤,侯建峰,孟宪东,等.3D打印技术的发展及应用现状[J].化学工程与装备,2020(12):246-248.

李廷忠,吴圣川.等离子熔积成形热输入数学模型研究[J].电焊机,2006,36(6):34-37.

王淑峰,姬强,迟静,等.等离子束在金属零件3D打印中的研究现状和发展趋势[J].材料导报,2015,29(1):111-116.

高安邦,李逸博,马欣.欧姆龙PLC技术完全攻略[M].北京:化学工业出版社,2015.

仇文杰.三维模型分层扫描设计及实现[D]. 甘肃:兰州理工大学,2018.

陈克选,王向余,李宜炤,等.水冷条件下WAAM温度场的数值模拟研究[J].材料导报,2021,35(4):4165-4169.

王宗杰.熔焊方法及设备[M].北京:机械工业出版社,2006.